一種新型頂部驅動修井系統的設計

張軍巧,齊建雄,楚飛,謝宏峰,趙春暉

(北京石油機械有限公司,北京 102206)

0 引言

頂部驅動修井系統可在修井井架上直接安裝使用,為常規修井作業提供旋轉動力,支承鉆柱并從井架上部直接驅動鉆柱或油管向下送進[1]。采用頂部驅動鉆柱的方式,可直接接入單根或雙根,除用于常規修井作業外,還可用于開窗側鉆、鉆裸眼井和取芯等作業。

油田開發進入中后期,油井井況不斷惡化,開采難度增大,作業施工工作量隨之加大,尤其擠堵、鉆塞、套銑、磨銑、鉆橋塞等井下工藝技術及井筒處理的措施明顯增多[2-3]。為穩產增產,有效提高工作效率和可靠性,北京石油機械有限公司融合國內外頂部驅動修井系統先進技術和經驗,研制了一種新型頂部驅動修井系統。

1 技術分析

1.1 遵循標準

頂部驅動修井系統的設計既要滿足常規鉆修井作業的要求,還要符合相應的標準和規范要求。在設計過程中遵循的標準主要有[4-6]:Q/SY CPET J010031—2019《頂部驅動修井系統》、API Spec 8C《鉆井和采油提升設備規范(PSL1 和PSL2)》、GB/T 23505—2017《石油天然氣工業 鉆機和修井機》、SY/T 5288—2000《鉆采提升設備的主要連接尺寸》,以及公司的相關技術規范。

1.2 設計要求

為實現頂部驅動修井系統轉動管柱、循環鉆井液和驅動工具進行修井作業自動化的要求,該修井頂驅的提升部件要有足夠的強度,鉆井液循環通道密封要牢靠,液壓系統能夠遠程對液壓元器件和動力水龍頭進行操作,整機體積要小,以滿足修井機井架空間的需要。

1.3 工作原理

液壓動力系統中的柴油機作為動力源,驅動主液壓泵旋轉,主液壓泵輸出的油液驅動液壓馬達及與液壓馬達連接的主軸轉動,進而帶動管柱作業。液壓控制系統可通過操作面板遠程控制液壓馬達的供油方向和供油排量的大小,實現對主軸旋轉方向和轉矩的實時調整和監測。

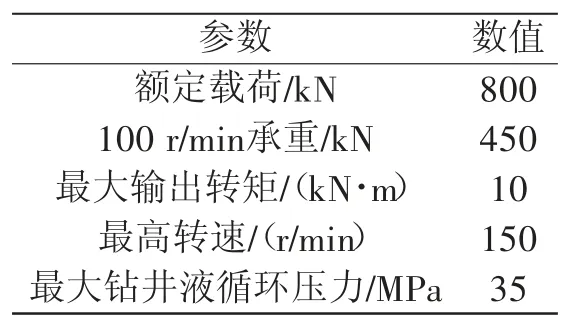

1.4 主要技術參數

新型頂部驅動修井系統主要技術參數如表1所示。

表1 新型頂部驅動修井系統主要技術參數

2 結構組成

頂部驅動修井系統主要由動力水龍頭本體、液壓動力系統、液壓控制系統組成。

2.1 動力水龍頭本體

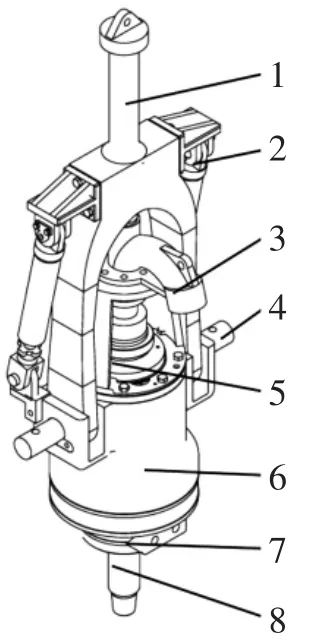

動力水龍頭本體由提環總成、翻轉裝置、鵝頸管、承扭機構、沖管總成、箱體總成、主軸總成、液壓馬達組成,結構如圖1所示。

圖1 動力水龍頭本體結構圖

2.2 液壓動力系統

液壓動力系統由柴油機、主液壓泵、輔助液壓泵、油箱和油路附件組成。輔助液壓泵由補油泵、沖洗泵和牽引泵組成。油箱由進油和回油過濾器、溫度計、液位計等組成。油路附件包括冷卻裝置、加熱裝置和液壓管線等。

2.3 液壓控制系統

液壓控制系統由對壓力、流量、轉速、急停、故障報警功能進行控制的手柄、旋鈕、按鈕、顯示儀表及連接管纜等組成。

3 關鍵件的強度校核

承受頂部驅動修井系統額定載荷的提環、主軸及主軸總成上的承載軸承是設計的關鍵件。提環上端與吊卡孔徑連接的臺肩尺寸、主軸與鉆柱連接螺紋規格、其它連接尺寸及安全系數可以依據石油行業標準和API標準進行選取,通過常規計算后,采用有限元進行優化分析,即可使提環和主軸的強度、疲勞壽命滿足要求。本文僅以主軸總成上的承載軸承的選型進行重點闡述。

軸承的選型應考慮額定動載荷、額定靜載荷及動力水龍頭的結構和使用特點等幾個方面。

3.1 軸承額定動載荷的計算

一般情況下,額定動載荷的公式[7]為

但由于地層的復雜性,頂部驅動修井系統工作中承受的實際載荷和轉速是動態變化的,可用等效載荷k壽Pmax代替kNP,并計入安全系數等參數,可得到主軸承實際動載荷C′[8]為

式中:n1為軸承動載荷安全系數,k載為超載系數,k溫為溫度系數,k壽為等效系數,Pmax為最大當量動載荷。

由于修井頂驅還需要符合API Spec 8C,軸承額定載荷公式規定如下:

式中:WS為主軸承在100 r/min時的計算載荷;WR為主止推軸承在100 r/min時90%的軸承最短使用壽命為3000 h的額定載荷。

根據式(2)和式(3)計算得到的較大值,確定軸承額定動載荷,使軸承的額定動載荷不小于實際動載荷計算值。

3.2 承受靜載荷的計算

依據API Spec 8C表1設計安全系數的規定,當產品額定載荷小于1334 kN時的安全系數為3,則確定實際靜載荷為產品額定載荷與安全系數的乘積,使軸承的額定靜載荷不小于實際靜載荷計算值。

3.3 軸承型號的確定

根據計算得到的理論最大靜載荷和動載荷、軸承安裝位置處的內外圓直徑,以及使用工況(轉速、工作載荷及方向、沖擊載荷、安裝和拆卸等),即可確定軸承的型號。

4 技術特點

1)提環上端通過吊卡和雙臂吊環的懸掛方式與修井機連接,下端固定在箱體上,可承受整個動力水龍頭的額定載荷,結構緊湊,縮短了動力水龍頭本體高度。

2)翻轉總成安裝在提環和箱體之間,通過翻轉油缸的伸縮,使動力水龍頭本體自動傾斜,便于主軸螺紋對扣,減少螺紋磨損。

3)鵝頸管、沖管總成和主軸總成形成鉆井液循環通道,其中,鵝頸管和沖管總成可自動對正。該通道不但能承受鉆井液壓力和沖擊,實現循環鉆進對主軸的旋轉密封,還能滿足耐鉆井液腐蝕的要求。

4)承扭機構為伸縮式,一端與箱體連接,另一端與鋼絲繩連接。鋼絲繩的兩端通過卸扣分別與天車和地錨連接。承扭機構的長度可以根據井架的情況進行調整,使動力水龍頭本體與井架保持相對正確的位置。工作過程中,井下產生的反轉矩通過主軸傳遞到承扭機構上,用來承受反轉矩[9-10],限制動力水龍頭反轉,同時,保證動力水龍頭能沿鋼絲繩上下滑動。

5)液壓馬達直接驅動主軸鉆進,提供鉆修井所需鉆速和轉矩。取消減速機構及油潤滑、冷卻和過濾系統,傳動效率更高、密封數量更少、結構更簡單、可靠性更強。液壓馬達與主軸之間的同軸度好,避免了工作過程中由于同軸度不好造成的各連接件之間過度磨損和沖擊。

6)液壓動力系統的主液壓泵與液壓馬達間采用閉式油路,系統響應速度和控制精度高、穩定性好。輔助液壓系統中的補油泵不斷地向液壓系統補充冷卻后的液壓油,保證馬達正常工作的同時,有效解決閉式系統的溫升問題;沖洗泵從油箱抽取冷卻后的液壓油冷卻液壓馬達殼體,帶走液壓馬達熱量,控制液壓馬達溫升;牽引泵輔助動力水龍頭本體的拖曳收回和液壓管線(含馬達進回油和泄油、沖洗及翻轉油缸的進回油管線)盤管。

7)液壓控制系統可通過遠程控制面板對系統進行操作,實現對柴油機輸出功率大小的控制、主液壓泵流量調節、液壓馬達轉動方向和轉速變換、系統急停、系統壓力設定、液壓管線自動盤卷、動力水龍頭本體自動拖曳和自動翻轉等操作,自動化程度高。

5 廠內試驗

樣機裝配完成后,在廠內進行了試驗,內容包括:靜載拉伸試驗、動力水龍頭試驗、主通道密封試驗、液壓動力系統試驗、控制功能試驗。具體試驗情況如下。

1)靜載拉伸試驗。在提環預期產生高應力的合適部位貼應變片,緩慢加載到驗證載荷后卸載。試驗結果顯示提環無屈服發生,卸載24 h后進行無損檢測,檢查提環無變形和損傷,無損檢測結果符合技術文件和相關標準的要求。

2)動力水龍頭試驗。對產品進行空載運轉、轉矩加載、跑合試驗。試驗過程中噪聲小、運轉平穩、無異常,最高轉速可達到150 r/min,最大輸出轉矩達到10 kN·m。

3)主通道密封試驗。對主軸、沖管總成及鵝頸管在內的泥漿通道進行69 MPa、2個周期、每個周期保壓3 min的壓力試驗,均無可見的壓力下降或滲漏。

4)液壓動力系統試驗。對柴油機、液壓泵、液壓馬達和管路附件進行聯動試驗。各元件工作正常,顯示正確,沒有滲漏,無異響。

5)液壓控制系統試驗。對系統功能及顯示、報警、保護等進行試驗。系統調節控制準確、操作靈活、反應靈敏,顯示與報警無誤。

6 結論

1)研制的頂部驅動修井系統無減速箱和油潤滑系統,由液壓馬達直接驅動主軸,密封數量少,解決了使用齒輪傳動造成的動力水龍頭本體偏重傾斜、效率損耗大和維護不便問題,提高了傳動可靠性,簡化了結構,縮小了外形尺寸。

2)采用閉式液壓油路,解決了頂部驅動修井系統對井場電網的依賴,工作平穩性和控制準確性得到保障。同時,補油泵、牽引泵、沖洗泵集成在主泵上,使管路連接變得簡單,不僅縮小了安裝空間,而且減少了由管路連接造成的泄漏和管道振動,提高了液壓系統的可靠性。

3)順應石油裝備自動化發展要求,采用遠程控制技術,操作人員使用遙控面板就可對液壓馬達、液壓管線和動力水龍頭本體進行精準控制,使轉矩輸出平穩、控制邏輯合理,降低了操作人員勞動強度,改善了作業環境,從而提高了工作效率和安全性。

4)通過試驗檢驗了頂部驅動修井系統的各項功能。試驗結果表明,整機性能穩定,運行平穩,設計合理。