高錳鋼轍叉增材制造工藝研究

李明剛,吳海斌,李成浩,程 亮

(中鐵寶橋集團有限公司,陜西 寶雞 721006)

1 研究背景

高錳鋼轍叉是鐵路交通線上的重要設備之一[1],是一種高消耗量的部件,也是鐵路結構中損傷最嚴重的部件。高錳鋼由于具有韌性好、加工硬化和耐磨性好等優點,廣泛應用于鐵路轍叉的制造中,固定型高錳鋼轍叉結構設計中存在有害空間,車輪通過時對心軌小斷面進行反復輪載沖擊,小斷面結構單薄,易形成早期魚鱗紋、剝落掉塊等缺陷,如該區域存在夾雜、氣孔等缺陷,高錳鋼轍叉提前失效,心軌小斷面內部質量對其在線服役壽命產生一定影響,轍叉在服役過程中承受著車輪強大的碾壓力、沖擊力和振動力等復雜作用力,致使轍叉產生接觸疲勞達不到設計壽命而失效下道[2-4]。同時,近些年隨著鐵路線路運量的增加,對高錳鋼轍叉的磨損顯著加劇,在車輛的交變載荷下,以致高錳鋼轍叉出現傷損缺陷導致提前報廢。

2 試驗方法

增材過程中如何抑制碳化物的析出和消除析出碳化物成為高錳鋼增材的關鍵。高錳鋼重新加熱到300 ℃~900 ℃內,鋼中過飽和的碳會以碳化物的形式析出,尤其在500 ℃~700 ℃范圍內較為突出。一般受熱溫度越高,析出速度越快。隨著受熱時間的延長,碳化物析出的數量隨之增多。高錳鋼的熱膨脹系數較大,導熱性較差,在焊接熱循環作用下會產生較大應力,導致產生液化裂紋。過程中時應盡量減少熱輸入量,縮短焊后300 ℃~900 ℃高溫停留時間,快速冷卻增材區域[5]。

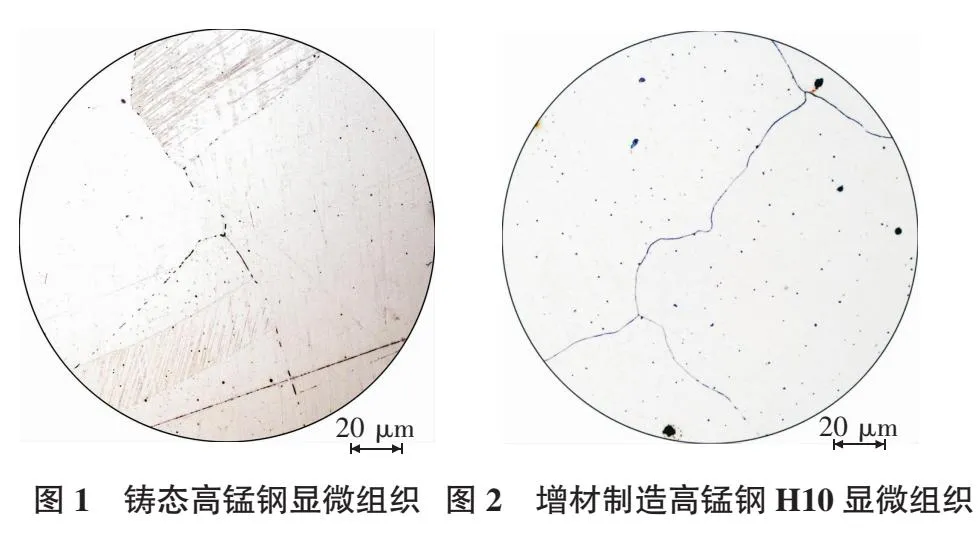

鑄態高錳鋼的組織通常由奧氏體、網狀滲碳體和部分珠光體構成,由于網狀碳化物是沿奧氏體晶界析出,鑄態高錳鋼力學性能極差,塑性低、脆性大,因此,鑄態高錳鋼未經水韌處理不能使用[6]。高錳鋼水韌處理的目的是獲得單一奧氏體組織,而不適當的水韌處理過程很容易導致多相組織的生成,水韌溫度過低、保溫時間過短及冷卻速度過慢等都會導致碳化物的存留或析出[7],這些都不利于高錳鋼襯板力學性能的優化。一般水韌處理過程為:將ZGMn13鋼材加熱至Ac3臨界溫度以上充分保溫后快冷(水冷)獲得單一奧氏體組織[8]。

本次選用ZGMn13生產的高錳鋼轍叉進行試驗,高錳鋼轍叉化學成分符合TB/T 447中的規定,具體為:C:1%~1.3%,Si:0.3%~0.8%,Mn:12%~14%,P:<0.045%,S:<0.03%。增材制造材料選用美國制造Postalloy2850焊絲φ1.2或Frog Tuff φ4焊條,增材金屬為單相奧氏體,具有高強度、韌性和抗裂性,受力作用迅速產生工作硬化。

對熱處理后的高錳鋼轍叉從實際尖端至心軌60斷面機械加工去除H高度(H=10 mm,12 mm,15 mm),通過設定符合高錳鋼的增材制造工藝參數,將去除區域增材制造。因此可以獲得比鑄態高錳鋼更加致密、純凈度更高的組織,有利于提高高錳鋼屈服強度、抗拉強度和沖擊韌性等機械性能,從而提高高錳鋼轍叉的服役壽命。

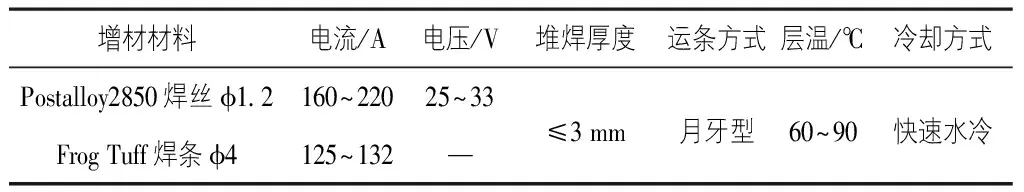

機加工完成后,采用自動增材設備或人工方式進行高錳鋼轍叉心軌增材,工藝及要求如下:采用小電流、快速增材、斷續增材、短弧增材的方法。工藝參數如表1所示。

表1 補焊工藝參數

每道分2次~3次施作完,每道增材長度不超過150 mm,每層堆高不大于3 mm;每增材完一段后,應在1 min內對增材部位用水壺澆水進行快速冷卻,防止碳化物析出,采用測溫儀進行測溫,待溫度降低至100 ℃以下后,用手錘錘擊增材區域進行表面硬化,待增材部位表面水分完全蒸發后,清除表面雜質后繼續施作,增材采用在對稱位置分層、分段、間跳的方式制造。每增材一段滅弧時,應回一小段,并填滿凹坑,起點和終點應避開母材與增材材料交界處。兩相鄰增材焊道在寬度方向重疊不超過1/2。

3 試驗結果分析

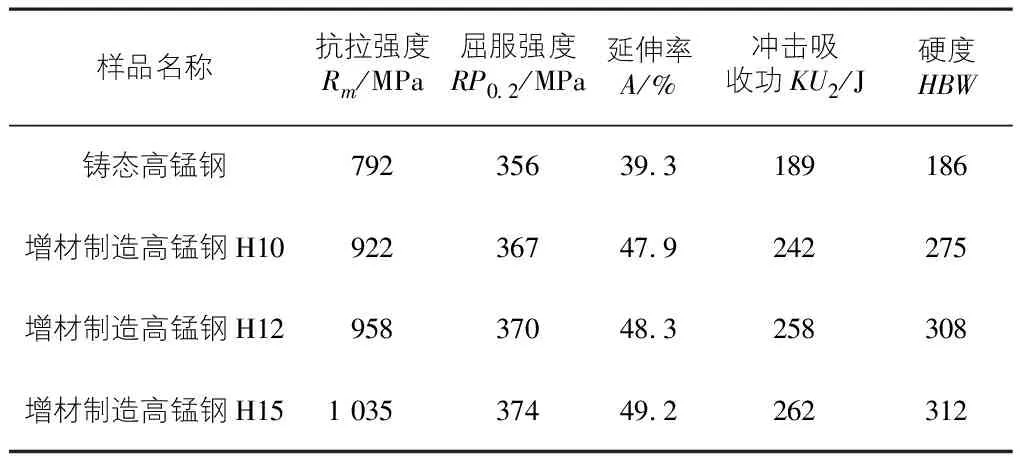

首先對高錳鋼轍叉增材部位進行力學性能試驗。如表2所示鑄態高錳鋼、不同深度增材所得到的抗拉強度、屈服強度、延伸率、沖擊吸收功、硬度平均值,在拉伸試驗過程中,斷裂位置均為試樣平直段部分,從試驗結果可知增材制造部位力學性能相比鑄態高錳鋼具有明顯提高趨勢,這是由于增材材料純凈度高,力學性能均高于鑄態高錳鋼,內部雜質相比鑄態高錳鋼大幅減少,進而提高了強度、硬度,力學性能對比如表2所示。

表2 力學性能對比表

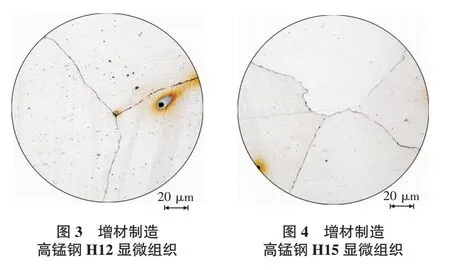

圖1—圖4為試樣增材區域組織表征結果,鑄態高錳鋼、增材區域均為單相奧氏體組織形貌,增材區域組織中未見裂紋、夾雜以及氣孔等焊接缺陷,晶界處存在少量碳化物,均區別不大,由于快速凝固過程中,各元素溶質分配系數不同,導致一部分元素擴散,并通過快速凝固在界面前沿形成了一定的富集。界面前沿的黑色析出物尺寸較小,凝固界面平直,說明了二者成分差異度較小,各試樣碳化物晶界析出程度大致相同,由于增材制造后快速凝固導致碳化物析出程度大致相同。

增材區在金相組織、硬度和機械性能等方面,均符合TB/T 447標準[9]性能,且不低于高錳鋼母材,故還可用于高錳鋼的修復[10]。

4 結論

本次實驗進行轍叉不同深度心軌增材制造工藝研究,獲得了良好的增材工藝力學性能及顯微組織,為后續進行應用提供了研究基礎。主要得出以下結論和建議:

1)增材材料純凈度高,組織更加致密,轍叉增材區域力學性能相比鑄態高錳鋼明顯提高,均滿足TB/T 447標準要求。

2)增材區域與高錳鋼界面中顯微組織無明顯碳化物析出。在施作中采用澆水冷卻和控制溫度的方法,由于嚴格控制了增材區在高溫停留時間從而控制了碳化物的析出造成亞表層碳化物析出,然而這種析出不影響高錳鋼轍叉堆焊層的正常使用[11],在快速冷卻速率下抑制了焊縫中δ-鐵素體的析出和熱影響區中晶界碳化物的析出。