脫氫烷基化裝置的風險分析及對策研究

摘要:脫氫烷基化裝置工藝介質主要含有苯、氟化氫、溶劑油、氫氣等易燃、易爆、有毒及強腐蝕性物質,裝置中烷基化工藝是國家重點監管的危險化工工藝,裝置易發生化學品泄漏、火災、爆炸等事故,造成嚴重的人員傷亡、財產損失及其他社會影響,開展風險分析及對策研究,有助于控制裝置運行中的風險。針對石化企業某脫氫烷基化裝置,用“HAZOP+LOPA+風險矩陣”復合式風險分析、評估方法,以裝置主要工藝為研究對象,分析溫度、壓力、流量、液位等主要工藝參數出現偏差的原因、后果及對策措施,以消除或降低風險,保證脫氫烷基化裝置的安全平穩運行。

關鍵詞:風險評價;脫氫;烷基化;HAZOP;LOPA1裝置工藝簡介

裝置使用美國UOP公司的專利技術,于20世紀80年代建成投產。

裝置以直鏈烷烴(C10~C13)和苯為主要原料生產直鏈烷基苯。直鏈烷基苯初始設計生產能力為5萬t/年,后歷經多次擴容改造。本次“HAZOP+LOPA+風險矩陣”復合式風險分析對象即為裝置的脫氫和烷基化單元具體工藝流程。

脫氫裝置:直鏈正構烷烴(C10~C13)在脫氫催化劑的作用下,通過臨氫脫氫反應生成相應的單烯烴,并經過精餾塔分離后,作為烷基化裝置的原料。

烷基化裝置:脫氫裝置反應產物單烯烴和原料苯在氟化氫催化劑作用下進行烷基化反應,生成直鏈烷基苯,副產品為重烷基苯。

2分析方法和風險標準說明

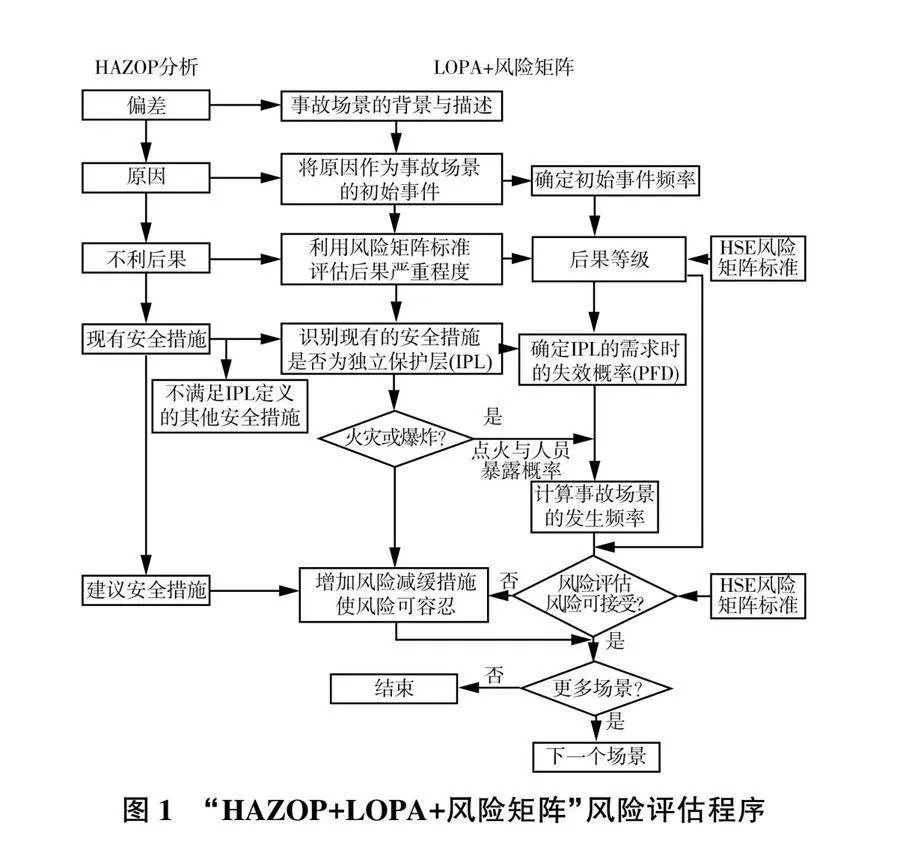

采用“HAZOP+LOPA+風險矩陣”復合式風險分析、評估方法對脫氫烷基化裝置進行風險評估,對確認的潛在安全風險,本著“最低合理可行”ALARP的原則,采取行之有效的措施,對風險進行管理與控制[1]。評估的程序見圖1。

3分析結果與建議

3.1存在的主要危險

本次分析識別出脫氫烷基化裝置存在的主要危險。

循環烷烴氧化鋁處理器入口溫度過低,可能導致脫氟效果差,從而降低脫氫催化劑壽命;可能導致后續流程中氫氟酸析出,造成后續設備腐蝕加劇;熱煙氣換熱器E502循環烷烴循環中斷,可能導致熱煙氣換熱器內部管線局部過熱,引起循環烷烴氣化,從而導致換熱器內部管線超壓泄漏,引起裝置局部停車;氣化后的循環烷烴通過煙囪排放至大氣,造成環境污染;提餾塔進料加熱器E310內漏,可能導致烯烴竄入烷烴系統,增加能耗物耗,嚴重時降低催化劑壽命;脫氫進料泵出口流量低或無,可能導致加熱爐干燒,造成爐管干燒破裂,氫氣泄漏至加熱爐,引起加熱爐閃爆;進料平衡罐液位過高,可能導致進料平衡灌滿罐,物料溢至輕烴提餾塔回流罐V305,嚴重時漫至火炬系統,引起火炬冒黑煙,造成嚴重社會影響;脫氫進料加熱爐F301主燃料氣流量過低或無,可能導致爐膛熄火,嚴重時回火,引起火災爆炸;脫氫進料加熱爐F301主燃料氣流量過高,可能導致加熱爐加熱量過大,嚴重時爐內氧含量不足,導致加熱爐冒黑煙甚至熄火,存在二次閃爆風險;脫氫進料加熱爐F301長明燈氣流量過低或無,可能導致長明燈熄火,如果主火嘴也熄滅,存在加熱爐閃爆的風險,嚴重時回火,可能引起火災爆炸;脫氫反應器R301壓力過高,可能導致反應器超壓損壞,物料泄漏至環境,引起火災;E301外漏,可能導致氣相烷烴及氫氣泄漏至環境,引起火災;E453、E309內漏,可能導致烷烯烴竄入采暖水系統,有火災爆炸風險;脫苯塔塔底液位過低,可能導致脫苯塔底泵抽空損壞,物料泄漏至環境,造成環境污染、人員中毒,如遇點火源可能發生火災;脫烷烴塔系統泄漏,可能導致空氣泄漏至脫烷烴塔,嚴重時脫烷烴塔內形成爆炸混合性氣體,如遇點火源可能發生火災爆炸;烷基苯再沸塔系統泄漏,可能導致空氣泄漏至烷基苯再沸塔,嚴重時烷基苯再沸塔內形成爆炸混合性氣體,如遇點火源可能發生火災爆炸;重烷基苯分餾塔系統泄漏,可能導致空氣泄漏至重烷基苯分餾塔,嚴重時重烷基苯分餾塔內形成爆炸混合性氣體,如遇點火源可能發生火災爆炸;提餾塔壓力過高,可能導致提餾塔超壓損壞,物料泄漏至環境,如遇點火源可能發生火災爆炸;提餾塔液位過高,可能導致提餾塔液位升高,嚴重時滿塔,可能引起提餾塔超壓損壞,物料泄漏至環境,如遇點火源可能發生火災爆炸;新鮮苯進料流量過多,可能苯干燥塔接受器V403導致滿罐,新鮮苯溢流至火炬系統,造成火炬冒黑煙,引起環境污染;可能導致苯通過火炬氣回收壓縮機K505帶至污水處理系統,但污水處理系統無法處理,導致苯排至廠外,引起環境污染;苯干燥塔冷凝器E403A出口溫度過低,可能導致氣相苯管線凍凝,嚴重時可能導致管線脹裂,造成氣相苯泄漏至環境,引起環境污染、人員中毒;還可能導致氣相苯管線凍凝,嚴重時導致苯干燥塔超壓破裂,氣相苯泄漏至環境,引起環境污染、人員中毒;烷基化反應器R401壓力過高,可能導致烷基化反應器超壓泄漏,物料泄漏至環境,造成人員傷亡,如遇火源可能引起火災;循環酸系統腐蝕,可能導致循環酸系統薄弱環節腐蝕穿孔,嚴重時高濃度氫氟酸泄漏至環境,引起環境污染、人員傷害;酸分層器界位過高,可能導致循環酸帶入氟化氫提餾塔,導致酸氣化,造成氟化氫提餾塔超壓損壞,物料泄漏至環境,引起環境污染、人員傷害;氟化氫提餾塔溫度過低,可能將氫氟酸帶至脫苯塔C404,影響后續操作,加劇設備腐蝕,嚴重時造成脫苯塔壓力過高,密封泄漏,物料泄漏至環境,引起環境污染、人員中毒;氟化氫提餾塔溫度過高,可能導致C403系統腐蝕加劇;可能導致C403超壓,密封處泄漏,物料泄漏至環境,引起環境污染、人員中毒;氟化氫再生塔液位過低或無,當液位無時,將氫氟酸排至中和系統,引起中和系統設備腐蝕,環境污染;NF503加熱爐爐膛負壓值過高,嚴重時可能導致加熱爐熄火,存在閃爆風險;NF503加熱爐爐膛溫度過高,可能導致爐管結焦加劇,嚴重時局部過熱損壞爐管,導致加熱爐發生火災爆炸;NF503加熱爐主燃料氣流量過高,可能導致加熱爐加熱量過大,造成爐管過熱損壞,引起加熱爐大火;嚴重時爐內氧含量不足,導致加熱爐冒黑煙甚至熄火,存在二次閃爆風險;NF503加熱爐氧含量過低,可能導致加熱爐燃燒不充分,加熱爐冒黑煙,造成環境污染,嚴重時可能導致加熱爐熄火,存在閃爆風險;NF503加熱爐爐膛負壓值過低,可能導致加熱爐火焰外溢,引起人員燒傷;還可能導致爐管局部過熱,損壞爐管,嚴重時反應物料泄漏至爐內,引起火災爆炸[2]。

3.2建議措施

脫氫烷基化裝置各生產單元風險分析,考慮了人員安全、非財務性影響與社會影響及財產損失3個方面,共提出了建議措施16條。

建議加熱爐爐膛溫度指示TI13A/B、TI14A/B增設溫度高報警及人員響應;建議長明燈管線增設壓力取壓點及壓力遠傳至DCS,并設壓力低報警及人員響應,便于監測長明燈管線壓力狀態,防止長明燈壓力低時引起的危害;建議增設加熱爐負壓低報警及人員響應;建議增設加熱爐負壓高報警及人員響應;建議換熱器E301出入口增設DCS壓差高報警及人員響應,便于及時監控E301壓力波動情況,降低其外漏的概率;建議提餾塔塔頂增設壓力遠傳高報警及人員響應;建議苯干燥塔接受器V403增設一套可靠液位計并增設液位高報警,便于監測液位;涉苯區域增設苯有毒氣體報警儀及人員響應;建議考慮在涉酸區域增設氫氟酸泄漏報警儀及人員響應;建議酸分層器V401增設界位指示及遠傳報警,當界位過高或過低時人員及時響應,便于操作人員監控V401界位;建議氟化氫提餾塔壓力指示PI466增設壓力遠傳高報警及人員響應;建議脫苯塔塔頂增設壓力變送、顯示和壓力高報警及人員響應;脫烷烴塔設有氮氣保護線,建議將氮氣保護線接頭更換為快速接頭,便于緊急情況下使用;建議考慮新鮮水系統增設在線水中油分析儀,以便于監測換熱器的泄漏,防止水帶油帶來的安全隱患;建議NF503加熱爐爐膛溫度指示TI5104A/B增設溫度高報警及人員響應;建議NF503加熱爐出口TRCA5110增設溫度低報警及人員響應[3]。

4結論

脫氫烷基化裝置主要風險是中毒、火災、爆炸。脫氫單元反應溫度較高,易發生氫氣泄漏,造成火災爆炸事故,脫氫反應加熱爐易發生爐管爆裂、爐體爆炸等事故,應對工藝過程進行嚴格的安全控制;烷基化單元反應使用有強腐蝕性且有毒性的氟化氫作為催化劑,裝置氟化氫如發生泄漏易造成人員中毒事故發生,應加強氟化氫防腐、嚴格選材。

通過“HAZOP+LOPA+風險矩陣”復合式風險分析、評估方法對脫氫烷基化裝置進行分析,提出16條建議措施,以提高裝置運行安全。

將“HAZOP+LOPA+風險矩陣”復合式風險分析、評估方法應用于石化在役生產裝置的安全評價中,不僅能使參與分析的技術人員對本裝置的工藝過程及設備設施有更深入的了解,并對裝置中的風險及應采取的安全措施有更透徹的認識,增強職工安全意識,其風險分析的結果也可對裝置的日常生產運行和維護以及裝置的安全管理提供重要的指導作用。

參考文獻:

[1]國外安全評價技術的起源與發展[J].湖南安全與防災,2010(7):5859.

[2]苗宏亮.特種設備安全評價體系的建立及應用[D].南京:南京理工大學,2007.

[3]張舟.在役化工裝置的危險和可操作性研究[J].化工管理,2014(33):21.