兩級節流雙循環耦合冰箱節能研究

王亞聰 唐黎明 鄔晗暉 陳光明 陳 琪

(浙江省制冷與低溫技術重點實驗室 浙江大學制冷與低溫研究所 杭州 310027)

隨著冰箱在社會上的廣泛使用,其帶來的能源問題也日益嚴峻。在中國,家用電冰箱所消耗的電能已占到居民整體用電的42%[1]。家用冰箱通常帶有冷藏室和冷凍室,制冷劑節流后依次通過冷凍蒸發器和冷藏蒸發器,在相同蒸發溫度下維持冷凍室-18 ℃和冷藏室5 ℃的間室溫度[2-3]。為提高系統制冷效率,國內外學者已經對冰箱制冷循環提出了不同的改進措施。A. Lorenz和K. Meutzner[4]提出了Lorenz-Meutzner循環,后來的學者在此基礎上不斷進行改進以提高制冷循環的性能。Yan Gang等[5]提出以R290/R600a混合物作為制冷工質的分凝式雙溫系統,研究結果表明其系統性能優于傳統雙溫循環。陳旗等[6]研究了非共沸混合工質分凝式雙溫制冷系統在實際工況下的間歇運行特性,發現環境溫度的升高會導致壓縮機的開機率和耗電量明顯上升。此外,另一種改進方式是對雙蒸發器串聯循環結構進行改進。國內外學者提出的改進措施包括旁通雙循環蒸氣壓縮制冷系統[7]、并聯雙循環蒸氣壓縮制冷系統[8]、獨立雙循環蒸氣壓縮制冷系統[9]、噴射增效蒸氣壓縮制冷循環[10]以及帶中間補氣壓縮機的兩級壓縮系統[11]等。其中獨立雙循環系統可實現冷凍室和冷藏室的獨立控制,冷藏循環可保持較高的蒸發溫度,具有較高的循環效率[12]。

唐黎明等[13]在獨立雙循環系統的基礎上,提出一種耦合雙循環系統,該系統通過耦合過冷器將冷凍循環與冷藏循環耦合,利用冷藏循環的一部分制冷量,對冷凍循環中冷凝器出口的制冷劑進行過冷,在不增加系統功耗的前提下,實現冷量品位的提升。但在使用樣機進行耦合循環實驗后,何萬基等[14]發現冷藏側耦合運行結果和獨立運行結果基本一致,但冷凍側耦合運行結果和預期相差較大。測試結果表明,當系統耦合運行時,冷凝器出口制冷劑不能完全冷凝,耦合過冷量被用于處理未完全冷凝的制冷劑,不能發揮應有的作用。此外,蔣若恒等[15]通過理論和實驗證明,冷凍循環系統的制冷劑初始充注量對系統節能效果影響較大,系統在單獨運行和耦合運行兩種情況下,維持設計壓力所需的制冷劑初始充注量并不相同。

本文在耦合雙循環系統基礎上,提出一種兩級節流雙循環耦合系統,在冷凍循環冷凝器和耦合過冷器之間添加節流裝置,通過理論與實驗研究,確定系統中冷凍循環的設計工況,使系統在獨立運行和耦合運行時均能保持穩定,且耦合運行時冷凍循環的COPF比獨立運行有所提高。

1 理論模型建立

兩級節流雙循環耦合系統的原理如圖1所示。在冷凍循環冷凝器和耦合過冷器之間添加一級節流裝置,通過調節節流裝置的節流能力,尋找系統合適的工況。系統p-h圖如圖2所示,當系統耦合運行時,利用一級節流裝置阻斷冷凍冷凝器和耦合過冷器的壓力相等狀態后,冷凍冷凝壓力仍有一定程度的下降,即2F-3F的壓力仍低于2R-3R,3F-4F是一級節流過程,耦合過冷器的換熱發生在冷凍中間壓力4F-5F和冷藏蒸發壓力4R-5R的溫差下,用冷藏循環中4R-5R這一段制冷量過冷冷凍循環中4F-5F,經過冷凍循環等焓節流5F-6F之后,轉換為冷量品位更高的6F-6F′的制冷量,實現冷量品位的提升。

圖1 系統原理

圖2 系統壓焓圖

本文為冷藏側添加一個旁通回路來調節耦合制冷量的大小。冷藏側的分流比r定義為通過耦合節流閥的流量在冷藏側總流量中的比值。前人的測試結果[16]表明,冷藏循環標準工況運行時的制冷劑充注量minitial=25 g。由于冷藏側在獨立運行和耦合運行時,冷藏循環運行參數并不會發生顯著變化,本文模擬遵循這一實驗結果,認為改變分流比r并不會使冷藏循環性能發生變化。由于冰箱實際耦合運行的狀態對應著冷藏循環中旁通節流裝置全關時的運行情況,即分流比r=1時的情況,因此本文中耦合運行狀態所需的冷藏側輸入量均為r=1時冷藏側的各個物理參數。

本文在系統獨立運行和耦合運行均保持穩定的情況下,以冷凍側能效比COPF作為合適工況的判斷依據。由于COPF與耦合制冷量和制冷劑的初始充注量有關,所以本文以二者作為自變量進行研究。耦合過冷器本質上是一個熱交換器,在冷藏側狀態已知情況下,可以通過冷凍側耦合過冷器內的壓力pmid,利用換熱器模型求出耦合制冷量的大小[17]。當環境溫度和蒸發器熱負荷不隨時間變化時,循環中各參數基本保持不變,系統處于穩定運行狀態。實際中,由于冰箱啟停控制要求,冰箱系統的評價標準為24 h系統實測耗電量,本文未進行與時間有關的動態過程模擬,因此選用穩態運行下的能效比作為系統性能優劣的判斷標準,仍具有一定的意義。

2 理論模擬研究

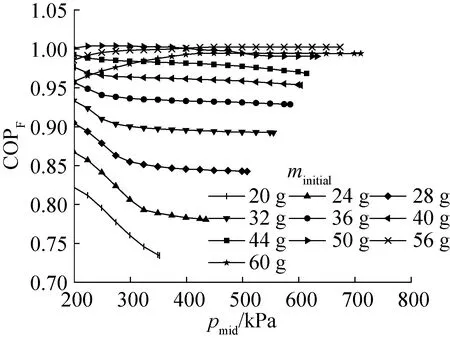

本文利用Matlab建立計算模型,制冷劑為R600a,對應的物性參數通過REFPROP10.0調用得到,整個模擬過程中,恒定環境溫度為25 ℃,恒定冷凍室內溫度為-18 ℃。此外根據測試實驗結果,minitial取值范圍為20~60 g,pmid取值范圍為200~700 kPa。在該范圍內根據系統各部件計算模型進行如下模擬。

2.1 冷凍側設計工況的確定

2.1.1 冷凍循環獨立運行

當冷凍循環獨立運行時,在不同制冷劑初始充注量minitial條件下,改變一級節流裝置開度得到結果如圖3所示。由圖3可知,當minitial一定時,系統COPF隨pmid的增大呈先增大后緩慢減小的趨勢,這表示存在COPF最大點。考慮到在實際情況中,冷凝壓力ph需要處于合適范圍內,根據冷凝器正常運行標準[18],最終認為ph介于536.3~724.2 kPa之間,冷凝器可以正常工作。圖4所示為冷凝壓力ph隨minitial和pmid變化的三維曲線,圖5所示為COPF隨minitial和pmid變化的三維曲線,將ph取值上下限帶入圖4和圖5可得pmid和minitial的取值范圍,該范圍內COPF最大點即為冷凍循環獨立運行時的設計工況。本文采用窮舉法確定最大COPF所對應的狀態,由于窮舉的非連續性,該結果為近似值,但仍具有參考意義。最終得到在minitial=48 g,pmid=450 kPa時,COPF取得最大值0.924 6。

圖3 冷凍循環獨立運行時COPF隨pmid的變化

圖4 冷凍循環獨立運行時ph隨pmid和minitial的變化

圖5 冷凍循環獨立運行時COPF隨pmid和minitial的變化

2.1.2 冷凍循環耦合運行

圖6所示為冷凍循環耦合運行時,不同制冷劑充注量minitial下,COPF隨中間壓力的變化。冷凍循環耦合運行時,此時冷藏循環旁通節流裝置全關,pmid的改變是通過改變冷凍循環一級節流裝置和二級節流裝置的開度來實現,pmid越大,等價于一級節流裝置節流效果越弱,即開度越大,而一級節流裝置的開度是有限的,最大為全開,對應圖中曲線上最右側的點,因此不同克數下,pmid所能取到的最大值不同。當minitial較小時,COPF隨pmid的增大逐漸減小,當minitial較大時,COPF隨pmid的增大先增大后緩慢減小。同前文一樣,可根據ph確定pmid和minitial的取值范圍,進而確定COPF最大點。由于有兩組數據的值較為接近,因此選擇兩組工況點作為設計工況進行后續模擬,相應的參數為minitial=50 g,pmid=250 kPa,COPF=1.004和minitial=54 g,pmid=450 kPa,COPF=1.003。

圖6 冷凍循環耦合運行時COPF隨pmid的變化

圖7 冷凍循環耦合運行時ph隨pmid和minitial的變化

圖8 冷凍循環耦合運行時COPF隨pmid和minitial的變化

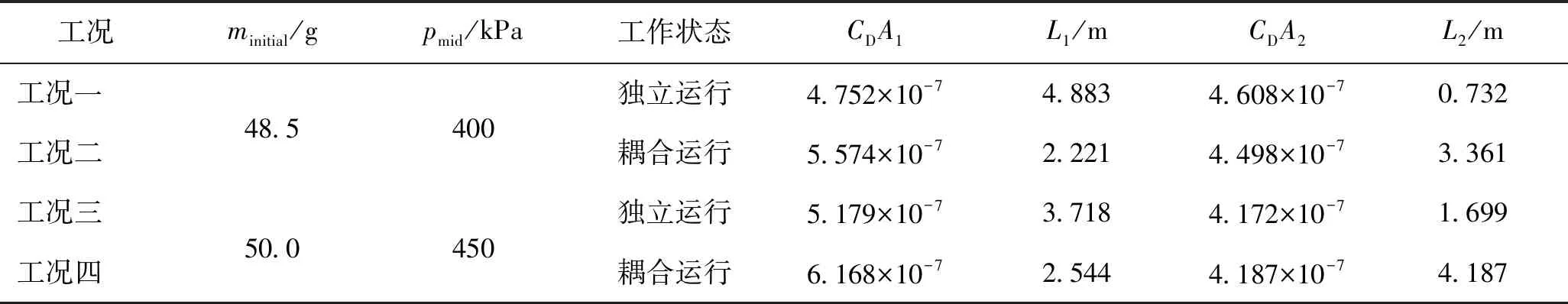

2.1.3 冷凍側設計工況點確定

由于冷凍側存在兩種工作狀態,因此設計工況點的pmid和minitial選取需要同時滿足兩種工作狀態的需求,即二者的重疊部分。由于冰箱實際上是在獨立運行和耦合運行之間進行切換,本文選定二者運行時間比例為1∶1,因此以獨立運行和耦合運行時COPF的算術平均值作為判斷標準。最終選取獨立與耦合運行連線上,位于二者重疊部分且COPF算術平均值最大兩個點作為可能的設計工況點。如圖9所示,兩個點的參數分別為(400 kPa,48.5 g)和(450 kPa,50 g)。由于在相同工況點下,系統獨立運行和耦合運行時,各位置的物理參數并不完全相同,因此兩個設計工況點對應4種設計工況。利用節流閥確定系統運行工況后,考慮到冰箱實際需求,應將節流閥等效替換為毛細管,本文中,通過節流閥的質量流量表示形式和電子膨脹閥相同[19],具體形式如下:

圖9 系統pmid和minitial選擇范圍

(1)

式中:ρvalve,in為節流閥進口制冷劑密度,kg/m3;pvalve,in和pvalve,out分別為節流閥進、出口壓力,kPa,CD為流量系數;A為流通面積,m2。毛細管模型使用C. Hermes等[20]提出的半經驗模型,M. Schenk等[21]通過實驗證明該模型適用于本文選用的R600a制冷劑。該公式具體表達形式如下:

(2)

a=υf(1-k)

(3)

b=υfpfk

(4)

k=1.63×105pf-0.72

(5)

式中:φ為毛細管常數,值為6;D和L分別為毛細管內徑和長度,m;pin、pout分別為毛細管進、出口壓力,Pa;pf為毛細管進口點等焓過程對應的制冷劑閃蒸點壓力,Pa;υf為毛細管進口點等焓過程對應的制冷劑閃蒸點比體積,m3/kg。當使用毛細管代替節流閥時,在已知質量流量與進口狀態的情況下,聯立節流閥模型和毛細管模型,每一個CD對應一組L和D,本文中,毛細管管徑為0.6 mm,因此每個CD會對應一個L。每種設計工況下節流閥開度和對應毛細管長度如表1所示。

表1 冷凍循環設計工況的參數

2.2 耦合運行模擬結果

2.2.1 節流裝置使用節流閥

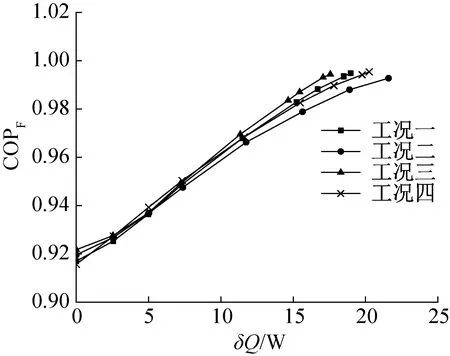

確定4種設計工況后,通過調節冷藏側旁通節流閥的開度來改變耦合制冷量δQ的大小。由于δQ

會隨著minitial變化,因此只有將minitial相同的系統進行縱向對比才有意義。系統COPF和δQ之間的關系如圖10所示,在設計工況下,隨著δQ的增大,COPF不斷增大,且耦合運行狀態下(δQ最大)的COPF比單獨運行狀態(δQ=0)高約9%,表明冷凍循環引入一級節流裝置可以優化原來的系統,對系統設計有一定指導意義。

圖10 四種工況下COPF隨δQ的變化

2.2.2 節流裝置使用毛細管

根據表1設計參數,使用毛細管代替節流閥進行模擬,模擬結果如圖11所示。ph和pmid的變化趨勢與使用節流閥的系統類似,使用毛細管后,隨著耦合制冷量的增大,COPF也逐漸提升。

圖11 使用毛細管時COPF隨δQ的變化

3 實驗研究

3.1 實驗裝置介紹

本文實驗裝置為改造后的BC/D-108小型冷柜,壓縮機型號為QD65Y,系統中節流閥選用Hoke1335G4B針閥,冷藏側冷凝器的熱量和蒸發器的冷量通過冷卻水的流量和溫度變化計算。冷凍側的箱體內布置有加熱棒和小型冰箱風扇來計算蒸發器的制冷量。制冷劑選擇R600a,冷凍室內溫度控制為-18 ℃,環境溫度為25 ℃。

因樣機測試過程中發現問題僅出現在冷凍側,所以對冷凍側的實驗應更接近實際工況,而冷藏側可進行簡化處理。基于上述原因,本文對實驗裝置進行如下處理:1)冷凍側冷凝器是冰箱自帶的,采用自然對流散熱,以接近真實工況。冷藏側采用水路換熱,可通過水溫變化計算冷凝器和蒸發器換熱量。2)在實際應用中,冰箱通常使用毛細管節流,在本文中,為便于調節冷凍側節流膨脹效果,使用節流閥代替毛細管。為保證等價關系,節流閥和毛細管均作絕熱處理。3)冷凍側引入兩級節流過程,通過調節一/二級節流閥的開度,來調節耦合過冷器中的壓力。

3.2 實驗研究結果

3.2.1 冷凍循環獨立運行實驗驗證

分別向冷凍側充入20、40、60 g制冷劑,圖12所示為冷凍側單獨運行時的實驗結果,結果表明冷凍側單獨運行時,COPF隨pmid的變化趨勢與模擬結果一致。

圖12 冷凍循環獨立運行時COPF隨pmid變化的實驗結果

3.2.2 冷凍循環耦合運行實驗驗證

圖13所示為冷凍側耦合運行時的實驗結果,結果表明冷凍側耦合運行時,ph和COPF隨pmid的變化趨勢與模擬結果同樣一致。

圖13 冷凍循環耦合運行時COPF隨pmid變化的實驗結果

3.2.3 設計工況下耦合運行實驗結果

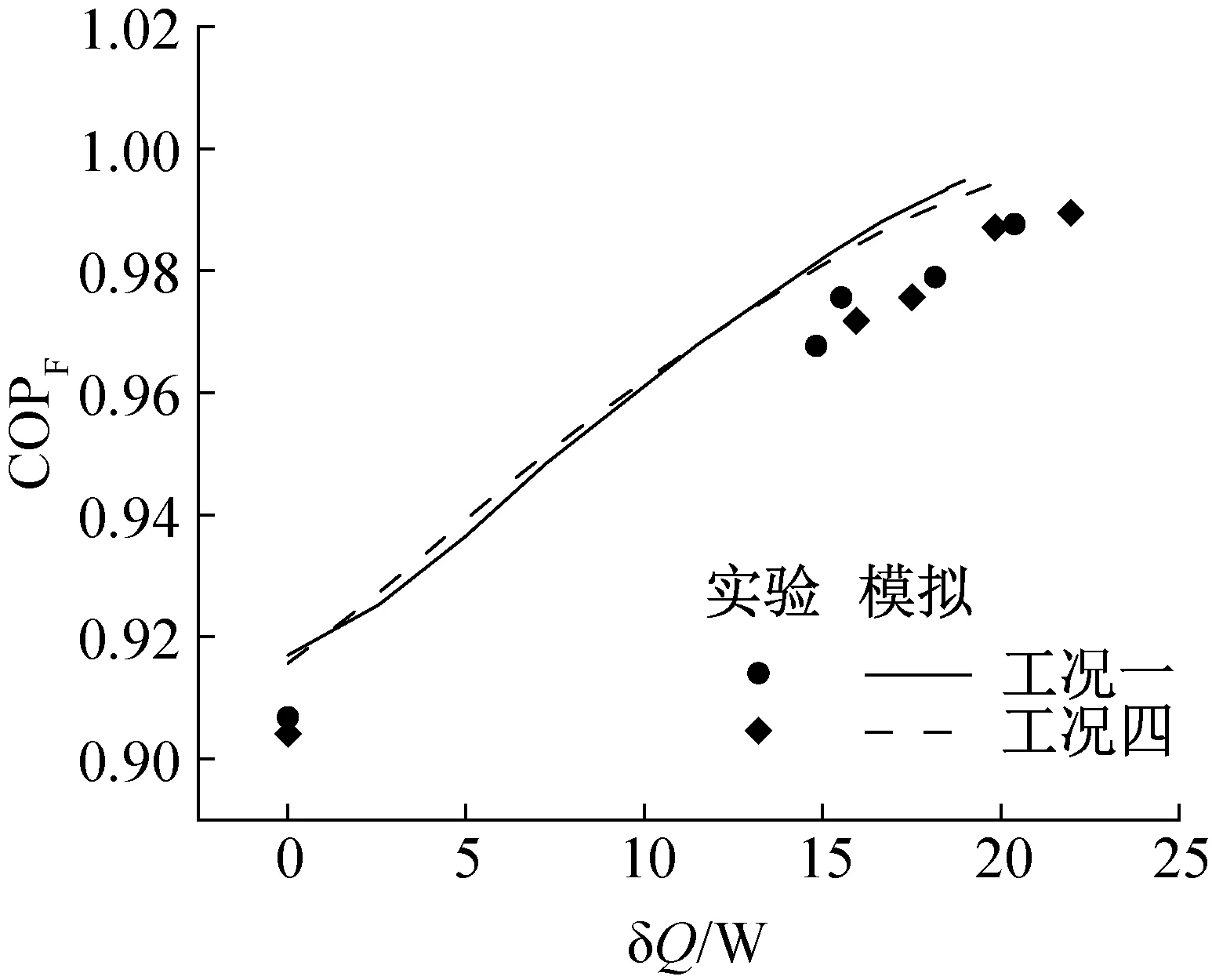

以工況一為例,冷凍側制冷劑初始充注量為48.5 g,在冷凍側獨立運行時,通過調節一級節流裝置和二級節流裝置使冷凍側中間壓力pmid維持在400 kPa,然后開啟冷藏側,調節冷藏側節流閥來改變耦合制冷量δQ。在實際測試中發現,當冷藏側分流比較小時,δQ會隨著閥門開度變化而劇烈變化,當冷藏側分流比較大時,δQ的變化趨于平緩,因此實驗結果集中在δQ較大的范圍內。系統COPF隨δQ變化如圖14所示。圖中δQ為0的點與最大的點分別表示系統獨立運行和完全耦合運行時的情況,經實驗結果計算,工況一獨立運行時COPF為0.907,完全耦合運行時,COPF為0.988;工況四獨立運行時,COPF為0.904,完全耦合運行時,COPF為0.990。

圖14 冷凍循環耦合運行時COPF隨δQ變化的實驗結果

4 結論

本文在耦合雙循環冰箱系統的基礎上,為冷凍側增加一級節流裝置,阻斷冷凍側冷凝器和耦合過冷器之間壓力相等的狀態,通過理論與實驗研究,確定本系統合適的設計工況,保證系統在獨立和耦合運行過程中均能穩定運行并具備一定節能效果。

本文在冷藏側處于標準工況時,通過定量分析確定冷凍側的設計工況。冷凍側選擇兩個接近的工況作為設計工況:1)冷凍側制冷劑初始充注量為48.5 g,蒸發壓力為58.4 kPa,耦合過冷器內壓力為400 kPa;2)冷凍側制冷劑初始充注量為50 g,蒸發壓力為58.4 kPa,耦合過冷器內壓力為450 kPa。分別以獨立運行和耦合運行進行模擬計算,結果表明,在設計工況下,該系統能夠穩定運行,且系統耦合運行COPF比單獨運行高約9%。在理論基礎上搭建實驗臺進行實驗驗證,實驗結果證明了理論分析結果的正確性,系統在設計工況下能夠穩定運行,且節能效果和理論模擬結果基本一致。