浸沒式液冷系統氟化液冷凝散熱與沸騰換熱匹配研究

陽 東 張 婷 郭 鑫

(重慶大學土木工程學院 重慶 400045)

隨著人工智能、5G等新技術的蓬勃發展,數據中心的數量和規模急劇增長[1],機房模塊化技術和電子芯片集成技術不斷提升。傳統風冷技術的冷卻極限約為37 W/cm2[2],已不能滿足大量集成的高功率水平芯片的散熱需求[3-4]。而在兩相浸沒式液冷系統中,氟化液直接與電子元件接觸,能夠實現液體顯熱及潛熱的雙重利用,具有更高的傳熱系數和散熱效率[5]。研究表明[6-7],與風冷技術相比,兩相浸沒式液冷技術的能耗可降低45%,證實了其用于數據中心散熱的巨大潛力。兩相浸沒式液冷系統中的池沸騰系統是決定系統冷卻能力的關鍵,近年來國內外開展了強化池沸騰傳熱的研究,如提高加熱表面傳熱系數(heat transfer coefficient, HTC)和臨界熱流密度(critical heat flux, CHF)[8]。A. Suszko等[9-10]實驗表明增加加熱表面的粗糙度能提高汽化核心數,從而提高HTC和CHF。M. S. El-Genk 等[11]對比了光滑銅表面和多孔石墨表面的核態沸騰現象。在10 K的過熱度下,多孔石墨表面的HTC比光滑銅表面高17倍。M. S. El-Genk[12]的實驗結果顯示多孔石墨表面的最大傳熱系數約為銅表面的4倍。K. K. Wong等[13]指出,多孔表面具有更大的表面積和毛細管力,能夠強化加熱面的補液,增強池沸騰傳熱。S. Sarangi等[14]發現在銅表面放置自由銅顆粒和燒結銅顆粒涂層均能增強FC-72的池沸騰傳熱,且最佳粒徑均約為100 μm。此外,金屬泡沫結構[15-16]也能有效地吸收和擴散流體,從而增加HTC,且能避免沸騰初始階段出現溫度偏移。少數學者也從兩相浸沒式液冷系統的性能方面開展了研究,如B. B. Kanbur等[17]以6種不同實時動態運行負荷下的兩相浸沒式液冷系統為研究對象,在3.43~9.17 kW范圍內,評估不同運行負荷下系統的熱力學性能和熱經濟性;吳曦蕾等[18]通過模擬研究了不同的氟化液對浸沒式相變冷卻系統性能的影響。

值得注意的是,國內外研究主要關注點在于強化兩相浸沒式液冷系統中的池沸騰傳熱。而冷凝系統是兩相浸沒式液冷系統中熱量從內部傳遞至外界的橋梁,其散熱能力與池沸騰系統傳熱形成平衡時,才能保障整個系統高效、穩定運行。因此,本文通過實驗研究了兩相浸沒式液冷系統中HFE-7100沸騰傳熱與冷凝散熱達成平衡的影響因素,考查了系統的熱量匹配條件以及實現匹配后的能效,并對冷卻水運行參數進行了優化,為實際系統設計和運行提供指導。

1 實驗設計與數據處理

1.1 實驗裝置

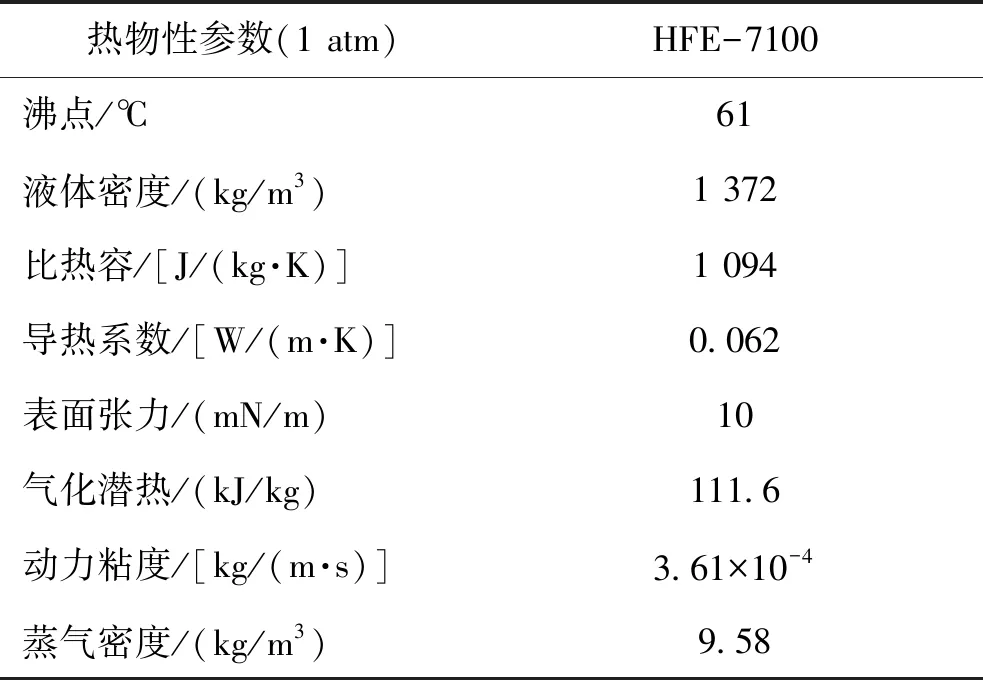

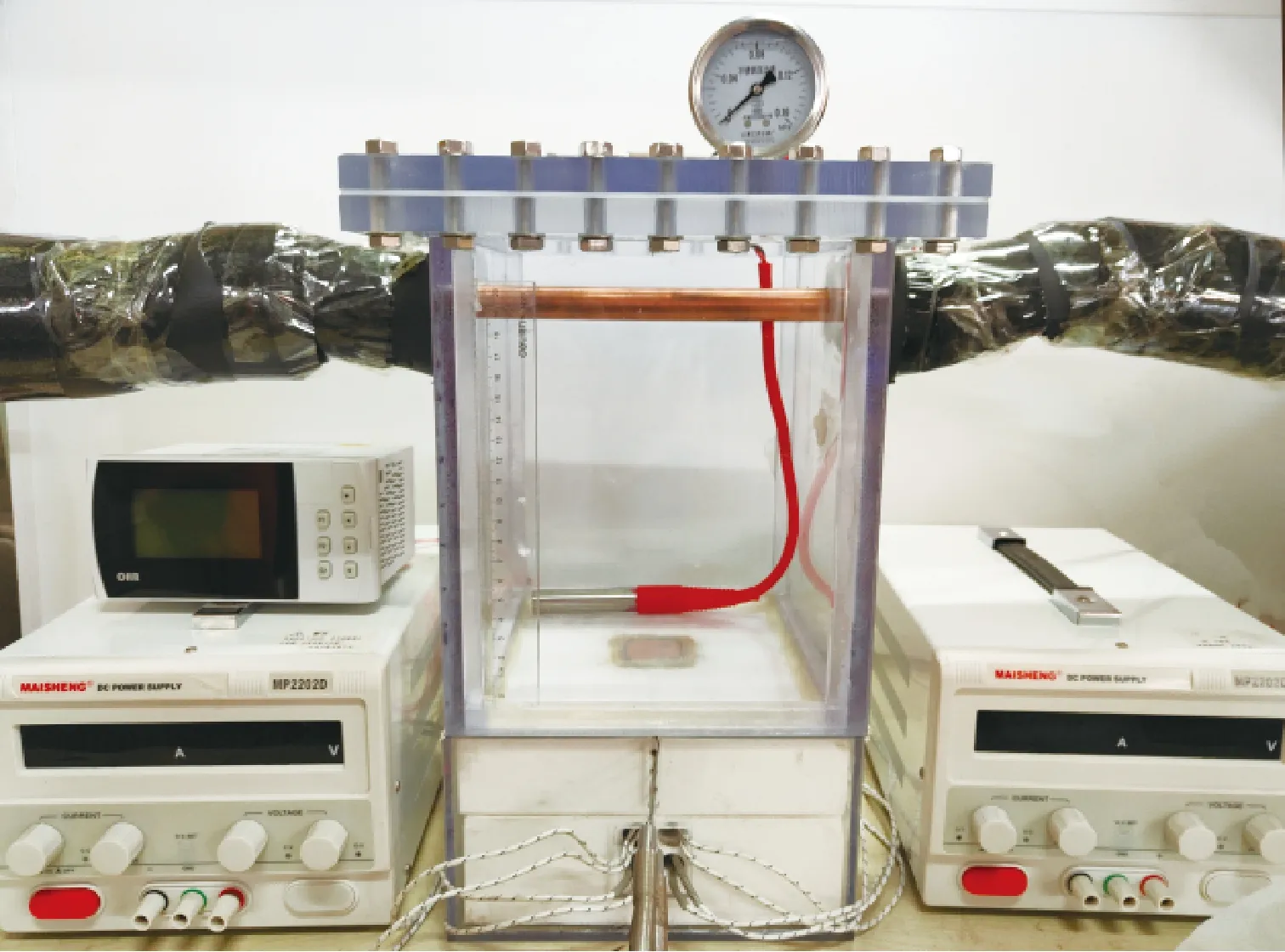

兩相浸沒式液冷系統實驗裝置如圖1和圖2所示。本文利用光滑的銅表面(40 mm×40 mm)模擬電子芯片,熱量經銅塊導熱后傳遞至上方的銅表面,形成加熱表面。液體在加熱表面溫度達到沸點后開始沸騰,產生的蒸氣接觸液面上方的冷凝管后冷凝,并在重力作用下重新滴落至液池中,該循環過程可實現加熱表面持續散熱。以HFE-7100[19]作為本實驗的循環工質,其在標準大氣壓下的熱物性參數如表1所示[12]。由于HFE-7100具有很高的空氣溶解度,溶解體積比可達48%[20],因此每次實驗前需要利用輔助加熱器將液體劇烈沸騰1~2 h脫氣。

表1 HFE-7100工質熱物性參數

圖1 兩相浸沒式液冷系統

圖2 實驗裝置實物圖

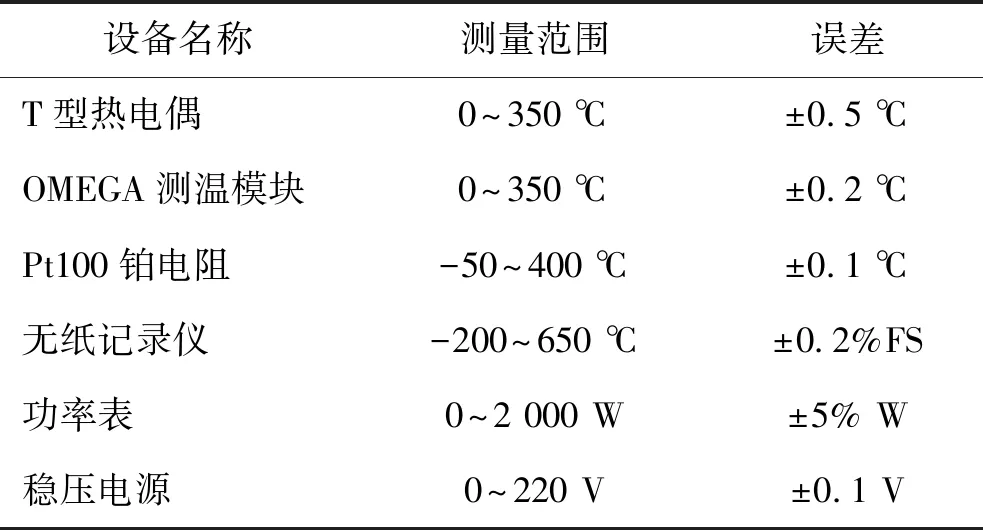

采用T型熱電偶對銅塊豎向溫度分布、近加熱表面的液相工質和冷凝管下方的氣相工質溫度進行測量;冷凝管的進出口冷卻水溫度變化幅度小,采用高精度的Pt100鉑電阻對其進行測量。利用筒狀加熱棒加熱銅塊,將其連接在可調節的穩壓電源上,通過調節電壓及電流改變加熱功率。銅塊的側面、下方及腔室外側均采取了保溫措施,確保通過腔室壁面的熱量損失低于5%。表2所示為實驗測試過程中所使用儀器設備的主要參數。

表2 實驗儀器設備的主要參數

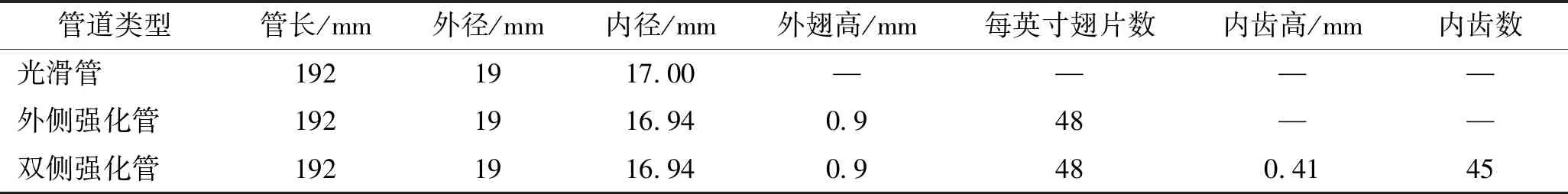

冷凝管的傳熱性能直接影響整個系統的散熱效率和能耗水平。本文選擇光滑銅管和三維強化銅管(外側強化管和雙側強化管)作為本實驗的測試管。三維強化管的外側具有翅片結構,翅片結構的翅端徑向和軸向均設有尖利的凸起。雙側強化管的管道內側還設有內螺紋結構,螺旋角為45°。各管道的幾何結構如圖3所示,詳細參數如表3所示。

表3 冷凝管主要參數

圖3 冷凝管類型

1.2 數據處理

由于對銅塊外側保溫,將銅塊內的熱量傳遞簡化為沿豎向的一維導熱。可認為加熱棒的熱量全部傳遞至銅塊的上表面,其熱負荷可由下式計算:

(1)

式中:k為紫銅的導熱系數,W/(m·K);dT/dz為沿銅塊豎向的溫度梯度,K/m;L14為測點1和測點4在豎直方向上的距離,m;L4w為測點4與上壁面在豎直方向上的距離,m。

壁面過熱度可表示為:

ΔT=Tw-Tsat

(2)

式中:Tw為加熱表面溫度,℃;Tsat為HFE-7100的飽和溫度,℃。

冷凝管中冷卻水帶走的熱量為:

QC=mccp(Tout-Tin)

(3)

式中:mc為冷卻水的質量流量,kg/s;cp為冷卻水的比定壓熱容,kJ/(kg·℃);Tin為冷卻水進口溫度,℃;Tout為冷卻水出口溫度,℃。

沸騰換熱量為:

QB=qAw

(4)

式中:q為加熱表面熱負荷,kW/m2;Aw為加熱表面面積,m2。

因本文模擬數據中心散熱,可借用數據中心的常用指標(power usage effectiveness, PUE)來評價其能源利用效率,也可采用性能系數(coefficient of performance, COP)來評價數據中心冷卻系統的能效:

PUE=(QC+Wtotal)/QC

(5)

COP=QC/Wtotal

(6)

式中:QC為冷卻水帶走的熱量,kW,因系統熱損失小于5%,以QC代替筒狀加熱棒的能耗;Wtotal為系統總運行能耗,包括水泵能耗和恒溫水浴箱能耗,kW。

1.3 實驗不確定性分析

受實驗條件及人工操作的影響,測試數據與真實數據之間難免存在誤差,采用R. J. Moffat[21]提出的誤差分析方法計算加熱表面熱負荷相對不確定度為:

(7)

在核態沸騰條件下,加熱表面的熱負荷實驗相對不確定度分別為3%~10.2%。

2 結果和討論

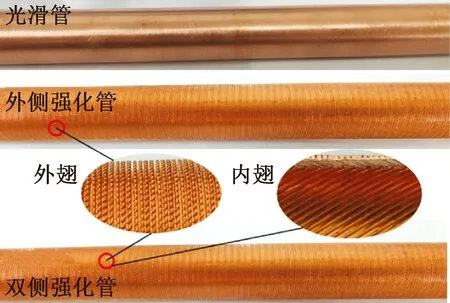

2.1 池沸騰曲線

圖4所示為實驗測得的HFE-7100在光滑銅表面的池沸騰曲線。圖中的池沸騰曲線包括自然對流階段和核態沸騰階段。自然對流階段沸騰表面出現了“溫度偏移”現象,這是由于光滑的銅表面缺少氣泡成核的縫隙,需要較高的溫度才能引起蒸氣膨脹并引發氣泡成核[19,22]。當加熱表面溫度達到氣泡成核的條件后,傳熱速率增加,表面溫度下降,沸騰進入核態沸騰階段。此時加熱表面氣泡的生長、脫離造成了很強的流體混合,熱負荷顯著提高。但沸騰后期過于密集的氣泡分布抑制了流體的運動,隨著熱負荷進一步增加,達到了CHF(238.84 kW/m2),因此,本文加熱表面散熱功率可在0~238.84 kW/m2進行調節,選擇中等熱負荷160 kW/m2和高熱負荷210 kW/m2(沸騰傳熱系數最大)這兩個具有代表性的熱負荷進行后續實驗,研究不同池沸騰熱負荷下冷凝及冷卻水循環系統的散熱潛力,如圖4中紅色虛線所示。

圖4 HFE-7100的池沸騰曲線

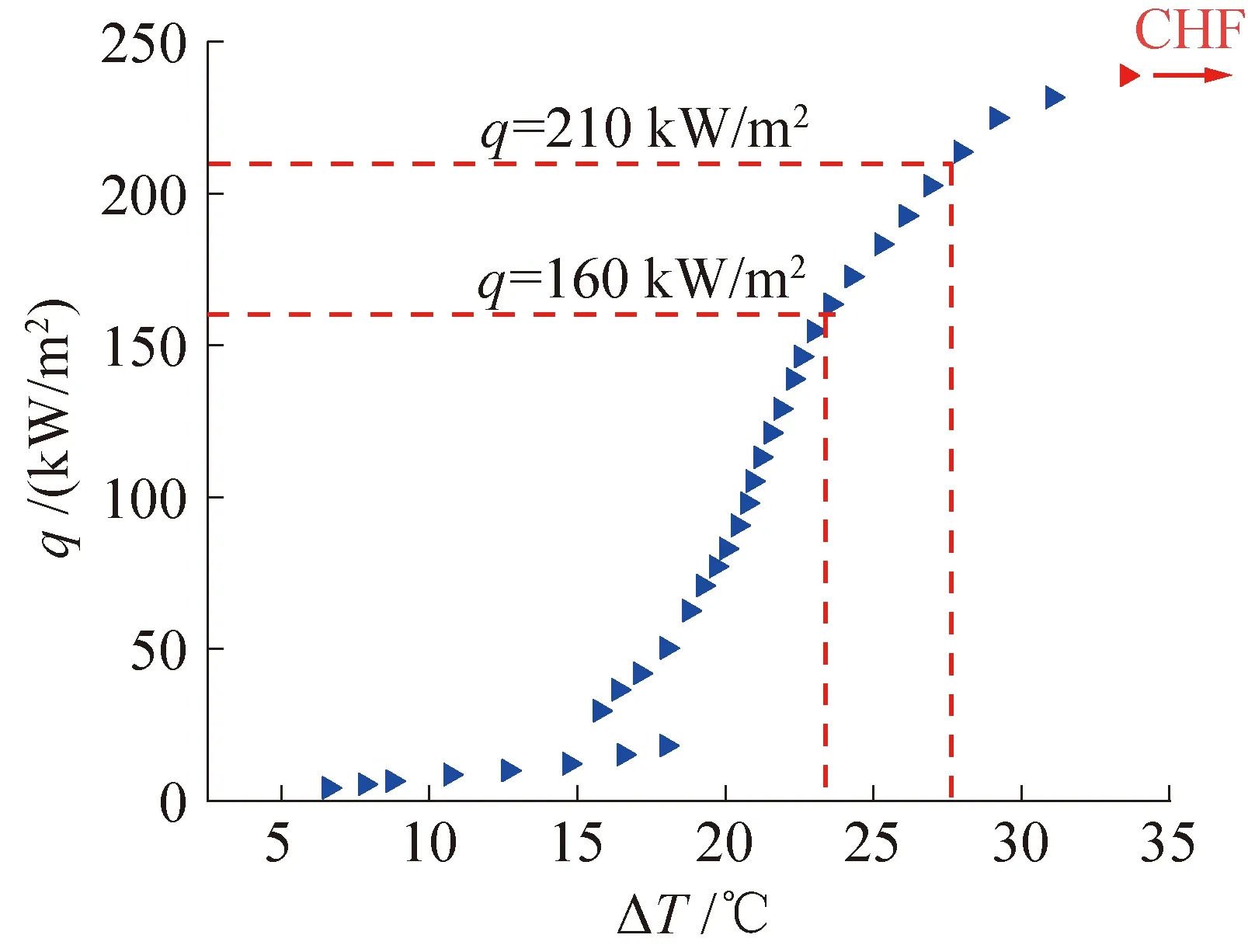

2.2 冷凝散熱和池沸騰傳熱匹配

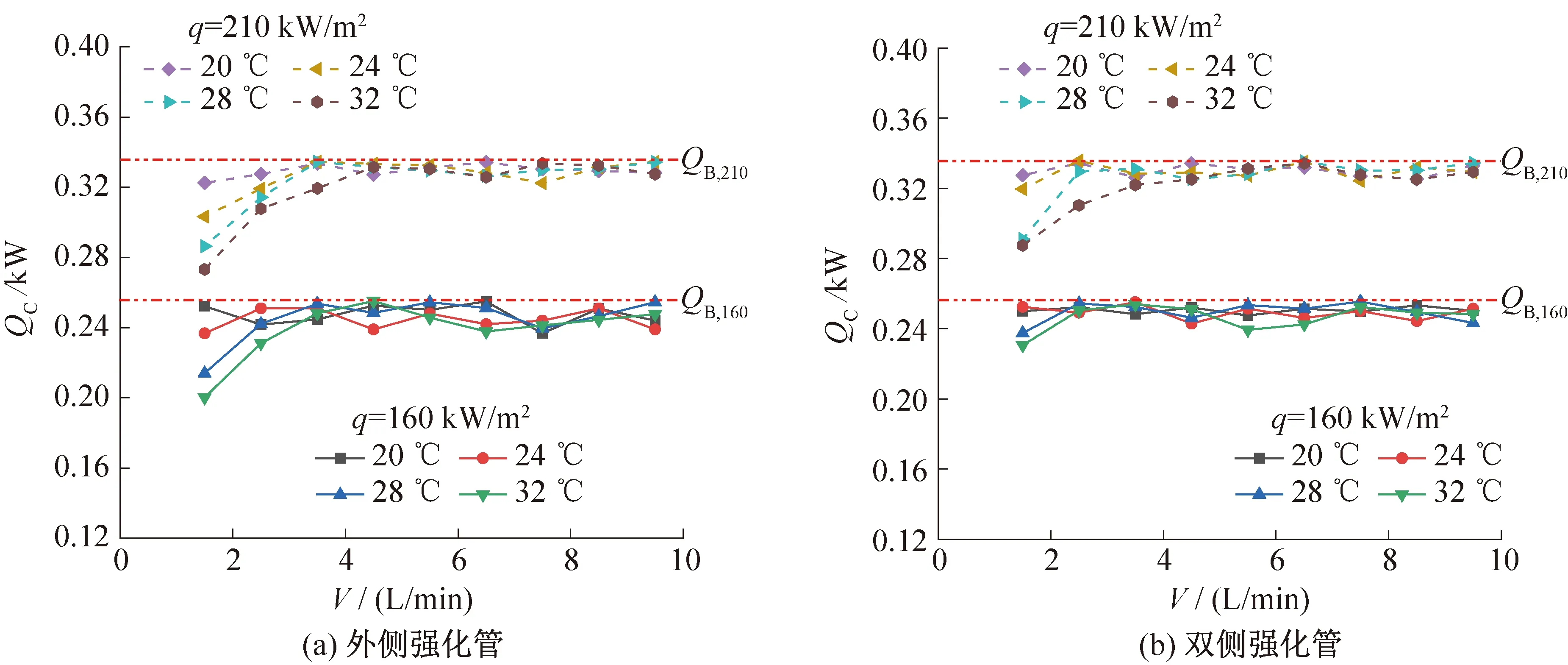

系統傳熱匹配實驗中,通過調節底部筒狀加熱器的功率實現加熱表面熱流密度的控制。圖5和圖6所示為熱負荷q為160、210 kW/m2時,兩相浸沒式液冷系統在不同冷卻水進口溫度Tin和流量V下的氟化液蒸氣在冷凝管外的散熱與氟化液沸騰換熱的匹配情況。當QC與QB接近時達到熱量匹配。觀察不同熱負荷與冷卻水進口溫度下的QB與QC可知,采用三維強化管更容易實現系統熱量匹配,這是因為三維強化管外側的凸起能夠促進二次流及渦旋流的產生,增強對流換熱,使得管外冷凝傳熱性能更佳。

圖5 采用光滑管時冷凝散熱與沸騰傳熱匹配情況

圖6 采用三維強化管時冷凝散熱與沸騰傳熱匹配情況

由圖5和圖6可知,當熱負荷一定時,實現熱量匹配的關鍵在于提高冷卻水帶走的熱量。當系統未達到熱量匹配時,在冷卻水進口溫度不變時,增加冷卻水流量可增強管外冷凝傳熱性能,從而提高冷卻水帶走的熱量。對于光滑管,提高冷卻水進口溫度有助于改善管外冷凝傳熱性能。這是由于光滑管外側壁面表面張力小,容易形成液膜。當進口水溫增大時,壁面的冷凝液滴落速度變大,從而使得冷凝液膜厚度變薄,強化了冷凝換熱。而三維強化管的冷凝換熱量隨冷卻水進口溫度的變化規律則與光滑管相反,原因是三維強化管外側尖利的凸起可破壞冷凝液表面張力,有助于冷凝液滴落,其管外冷凝液膜始終較薄。

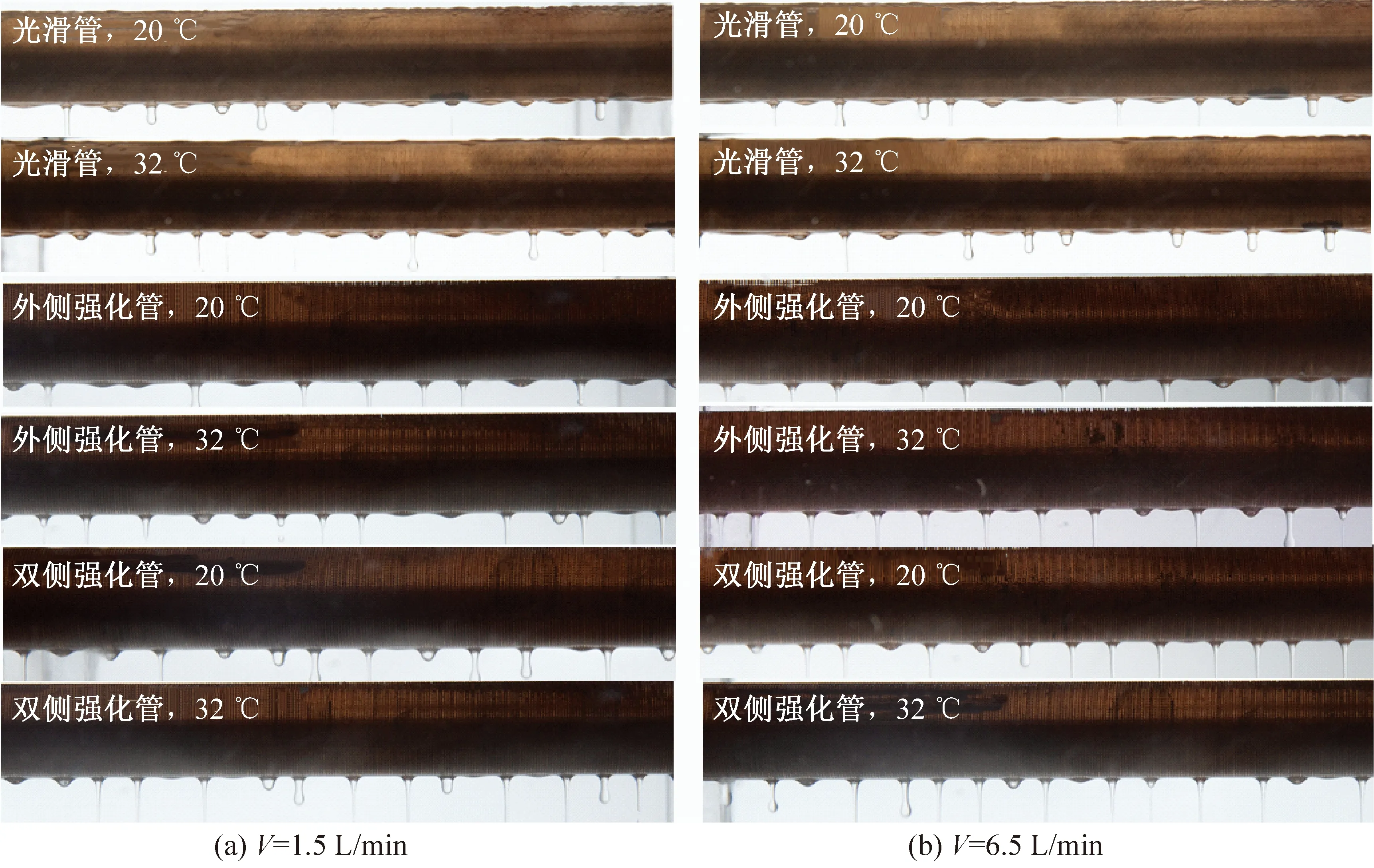

因此,液膜厚度對冷卻水進口溫度不敏感,蒸氣與管外壁溫差成為影響三維強化管管外冷凝傳熱性能的主要因素。圖7所示為熱負荷為210 kW/m2時,不同類型冷凝管的管外冷凝液厚度及滴落情況。可以看出,在相同的冷卻水進口溫度下,光滑管外的液膜厚度明顯大于三維強化管。

圖7 管外冷凝液厚度與滴落情況

當冷卻水進口溫度恒定時,增加冷卻水流量直至冷卻水帶走熱量與沸騰傳熱量剛好相等,此時稱為熱量匹配條件下的最小冷卻水流量。在熱負荷為210 kW/m2,冷卻水進口溫度為28 ℃時,光滑管內冷卻水流量需達到6.5 L/min才能達到熱量匹配,而外側強化管和雙側強化管中冷卻水流量只需達到3.5 L/min和2.5 L/min則實現熱量匹配。相比于光滑管,三維強化管實現系統熱量匹配所需的冷卻水流量更小,節能潛力更高。而雙側強化管所需的冷卻水流量比外側強化管小的原因是其內側設有內螺紋結構,這既增大了傳熱面積,又加強了管內的紊流二次流擾動,進一步強化了冷凝換熱。

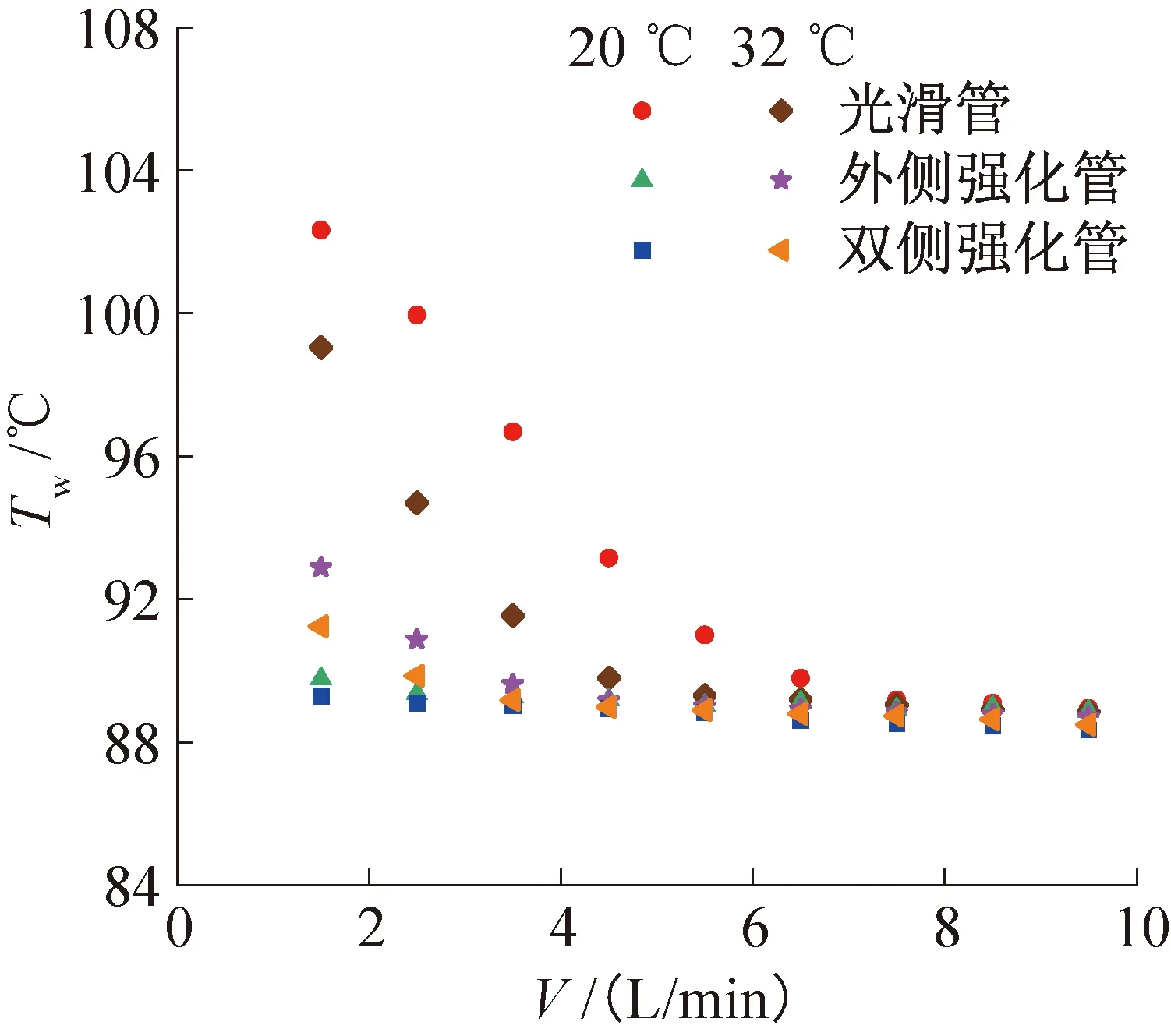

當系統熱負荷為210 kW/m2時,加熱表面的溫度隨冷卻水流量的變化情況如圖8所示。當采用光滑管時,隨著冷卻水流量的減小,加熱表面溫度顯著增加。這是因為此時蒸氣無法及時冷凝,腔室內氣壓會升高,液體工質的沸點也隨之升高,從而導致加熱表面溫度升高,甚至引起液冷系統失效。然而,當系統采用外側強化管或雙側強化管時,絕大多數工況下加熱表面的溫度可穩定在約89 ℃。這是因為冷凝換熱能力加強后冷卻水能及時帶走蒸氣冷凝的熱量,可維持液冷系統正常循環運行。在熱量匹配的情況下,加熱表面的溫度是由池沸騰曲線決定的。

圖8 加熱表面溫度隨冷卻水流量的變化

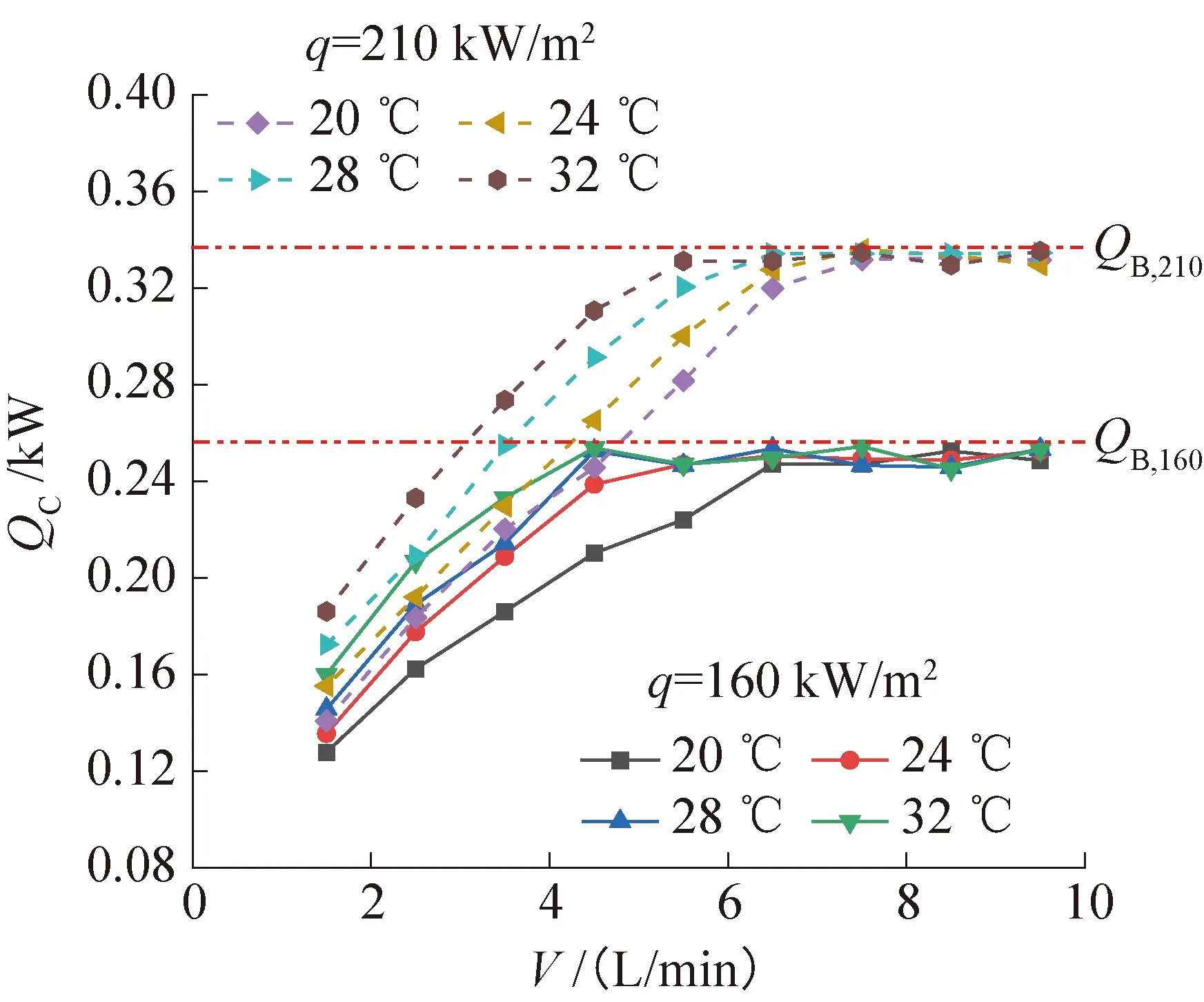

2.3 能效分析

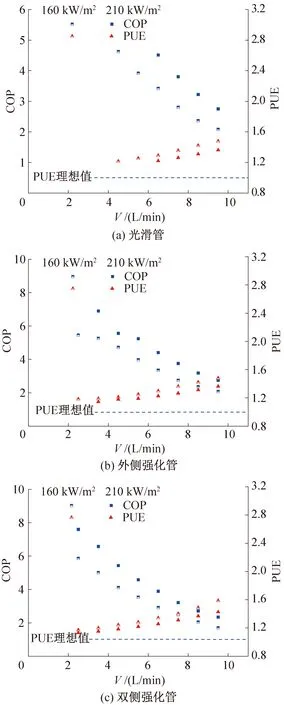

圖9所示為當冷卻水進口溫度為28 ℃時,系統在不同熱負荷下熱量匹配時的PUE和COP隨冷卻水流量的變化情況。可以看出,PUE與COP的變化趨勢相反,這是由于本文研究的系統未考慮照明、設備控制等額外能耗,則PUE=(1+COP)/COP。圖中所示PUE均在1.1以上,原因是系統采用了恒溫水浴箱來穩定冷卻水的進口溫度,進而增加了系統能耗。

圖9 系統能效評價指標隨冷卻水流量變化

可知,當系統在熱量恰好匹配時,可以獲得最高的COP或最低的PUE。在熱負荷為210 kW/m2時,采用光滑管能獲得的最高COP為4.5。采用外側強化管和雙側強化管時能獲得的最高COP分別為6.9和7.6。在系統實現熱量匹配后,繼續增大冷卻水的流量,COP會逐漸減小,這是因為水泵的能耗增加所致。由圖9可知,對于采用光滑管、外側強化管、雙側強化管的系統,當冷卻水流量增至恰好實現熱量匹配的流量的1.5、2.7、3.8倍時,系統COP分別下降39.0%、60.1%、69.2%。因此,要使兩相浸沒式液冷系統的PUE更接近其理想值,冷凝管中的冷卻水運行參數應根據系統熱量恰好實現匹配的需求進行選取,以實現系統高效運行。

3 結論

本文測試了氟化液HFE-7100的池沸騰曲線,通過實驗研究了冷凝管類型和管內冷卻水運行參數對兩相浸沒式液冷系統冷凝散熱與沸騰換熱匹配的影響。得到結論如下:

1)增加冷卻水流量、增加光滑管內冷卻水進口溫度或降低三維強化管內的冷卻水進口溫度有助于提高管外冷凝傳熱性能,從而提高氟化液蒸氣的管外冷凝速率。

2)三維強化管冷凝傳熱性能明顯高于光滑管。在冷卻水進口溫度為28 ℃時,相比于采用光滑管的系統,采用外側強化管和雙側強化管的系統中恰好實現熱量匹配所需的冷卻水流量分別減少了46.2%和61.5%。

3)系統熱量恰好匹配時可獲得最高COP或最低PUE。但系統實現熱量匹配后,系統COP隨著冷卻水流量的增加而減小。對于采用光滑管、外側強化管、雙側強化管的系統,當冷卻水流量增至恰好實現熱量匹配的流量的1.5、2.7、3.8倍時,系統COP分別下降了39.0%、60.1%、69.2%。