基于Aspen Plus的柴油加氫裝置燃料氣能耗優化

郭雅靜,徐善君

(中國石油烏魯木齊石化公司,新疆 烏魯木齊 830000)

柴油加氫是高溫、高壓、耗氫的反應過程,需要消耗較多的能量[1]。目前,隨著產品指標要求嚴格,對物料反應的苛刻度增加,導致加氫裝置反應爐消耗燃料上升,因此對加氫裝置節能降耗的要求越來越高,相關研究也隨之增加。但是針對降低占比最大的燃料氣消耗[2]的研究仍然較少。

文中利用Aspen Plus 軟件,以180×104t/a 柴油加氫裝置為原型建立模型,分別對反應和分餾部分的工藝流程進行模擬優化,對熱量進行合理的分配,在生產低硫高質量柴油的同時,降低裝置燃料氣能耗,提高裝置用能水平,減少碳排放。

1 建立模型

Aspen Plus 是1 款可用于工藝流程優化的軟件,能夠通過模擬改進煉油流程。文中利用Aspen Plus 分別建立某煉油廠180×104t/a 柴油加氫裝置反應系統和分餾系統的模型。

在反應系統中,劣質汽柴油原料與1.90 MPa的H2混合,通過反應加熱爐加熱到329.0 ℃,在催化劑作用下,將原料中含S、O、N 等元素的化合物轉化成易脫除的H2S、NH3和H2O,同時使烯烴、多環芳烴飽和;原料經以上處理后,通過分離器脫除部分輕組分,改善的油品最終進入分餾系統[3]。

分餾系統是通過分餾塔和汽提塔一起進行的。從反應系統來低分油進入脫H2S 汽提塔(C201)第3 層塔盤,塔底通入中壓蒸汽,塔頂油氣經脫H2S塔頂氣→低溫熱水換熱器、汽提塔頂空冷器、汽提塔頂水冷器冷卻,進入汽提塔頂回流罐進行氣、油、水分離,閃蒸出的氣體送至下游裝置。油相經汽提塔頂回流泵升壓后1 部分作為塔頂回流,另1部分送至下游裝置。

脫H2S 汽提塔底流出的汽提塔底油經汽提塔底油→精制柴油換熱器和精制柴油換熱后進入產品分餾塔的第22 層塔盤,塔頂油氣經分餾塔頂氣→低溫熱水換熱器、分餾塔頂空冷器、分餾塔頂冷卻器冷卻,進入分餾塔頂回流罐進行油、水分離。油相經分餾塔頂回流泵升壓后部分作為塔頂回流,部分作為石腦油產品經石腦油冷卻器冷卻后送至重整裝置。產品分餾塔底流出的精制柴油部分經分餾塔底重沸爐泵升壓后進入分餾塔底重沸爐加熱后回流至產品分餾塔底部,部分柴油經精制柴油泵升壓,冷卻后送出裝置。

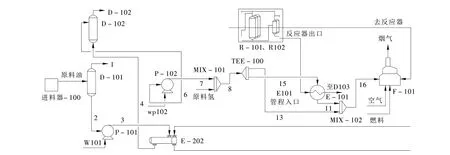

1.1 反應系統模型

以某煉油廠180×104t/a柴油加氫裝置為原型構建的反應系統Aspen模型,見圖1。

圖1 180×104 t/a柴油加氫裝置反應系統模型

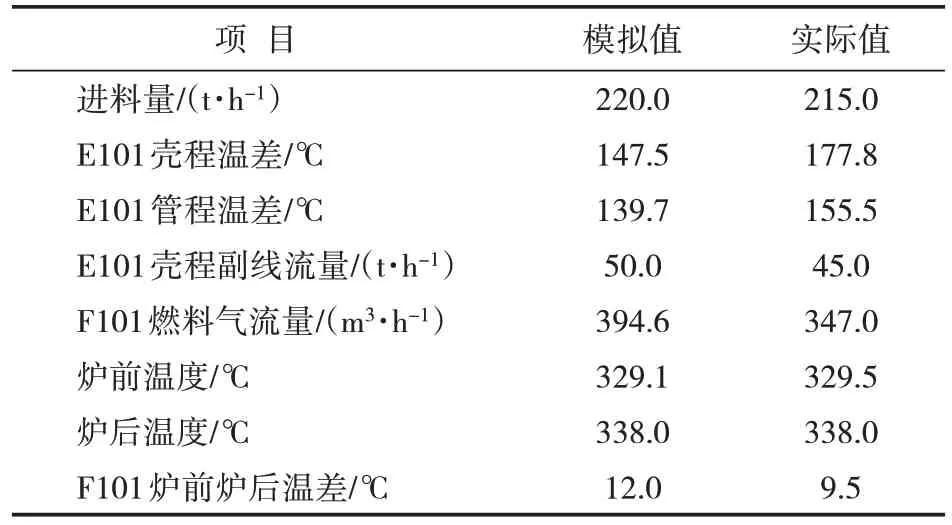

模擬結果中的部分關鍵參數與實際工況數據對比見表1。

表1 部分關鍵參數與實際工況數據對比

可以看出,模擬所得各部分溫度、壓力等與實際工況基本相符,說明模型較為準確,能夠反映裝置實際生產運行狀況,可進行下一步的優化模擬。

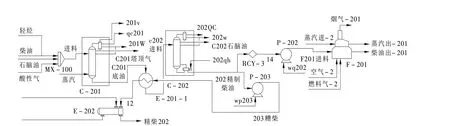

1.2 分餾系統模型

以該柴油加氫裝置為原型構建了分餾系統Aspen模型,見圖2。在分餾系統的流程中,分餾塔需要大量的熱量,燃料氣也會過多消耗。

圖2 180×104 t/a柴油加氫裝置分餾系統模型

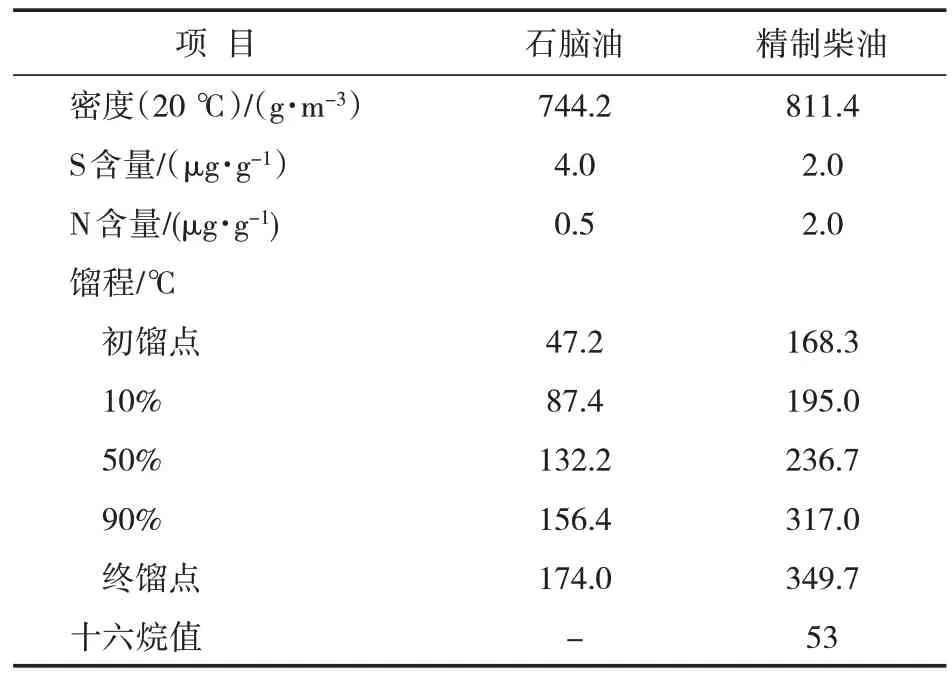

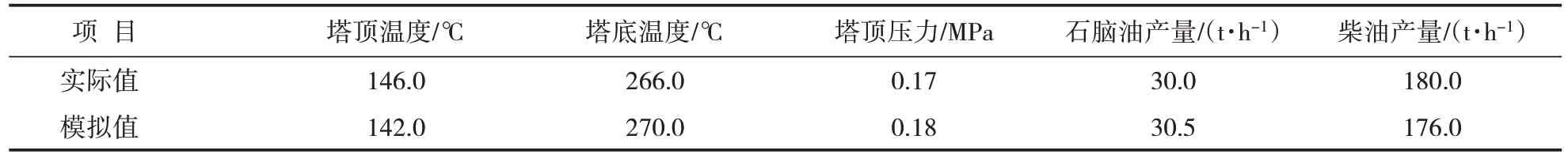

利用該裝置分餾系統的實際工況數據作為模擬計算條件,采用由精制柴油、石腦油、輕烴、酸性氣混合成1股物流作為系統進料。柴油、石腦油分析數據,酸性氣、輕烴的組成見表2、3。

表2 精制柴油、石腦油分析數據

表3 酸性氣、輕烴的組成

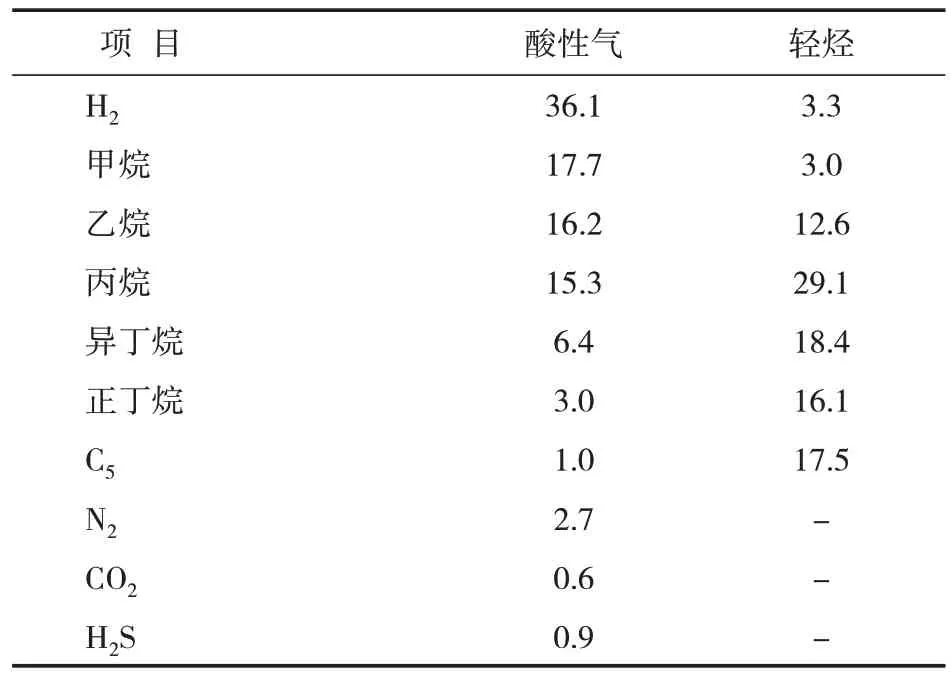

模擬結果中的部分關鍵參數與實際工況數據對比見表4。

表4 關鍵參數與實際工況數據對比

由表4可以看出,模擬所得各部分溫度、壓力、產品質量和各物流抽出量與實際工況基本相符,說明模型較為準確,能夠反映裝置實際生產運行狀況,可進行下一步的優化模擬。

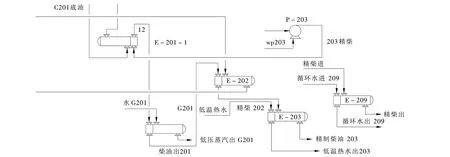

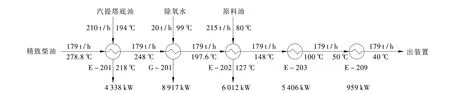

1.3 精制柴油換熱流程

分餾系統的產品精制柴油經過E201、G201、E202、E203、E209 冷卻后送出裝置。若嘗試通過分餾塔進料溫度調節燃料氣的消耗,會對精制柴油的換熱流程產生影響。

因此,為了強化精制柴油的熱量回收,構建的精制柴油的換熱模型見圖3。對應的換熱物流工藝參數及換熱器負荷見圖4。

圖3 180×104 t/a柴油加氫裝置分餾系統模型

圖4 精制柴油換熱流程

可以看出,精制柴油先與溫度最高的汽提塔底油換熱,然后再與溫度較高的除氧水和原料油換熱,最后與溫度最低的低溫熱水與循環水換熱。該流程符合熱量梯級利用原理。

2 反應系統燃料氣能耗優化

目前,180×104t/a 柴油加氫裝置的燃料氣的消耗主要是加熱爐F101和F201,其中F101給反應器提供熱源,F201 為分餾塔塔底提供熱源。目前反應器加熱爐F101 瓦斯消耗量維持在330.0~380.0 m3/h(標準)。設計時,F101 計劃僅在開工時升溫使用,正常運行時可不使用。F101 瓦斯用量的增加原因有2 個。(1)催化劑活性下降,為確保產品質量,將反應器入口溫度提高;(2)裝置反應熱量未被充分利用,爐前高壓換熱器E101 換熱不充分,也導致F101能耗增加。

2.1 E101殼程副線流量對F101能耗的影響

混合進料先進入換熱器(E-101)換熱后,進入反應進料加熱爐(F-101)加熱,再進入加氫精制反應器(R-101),因此,嘗試通過調節E101 殼程副線流量以提高F101入口溫度來降低反應系統燃料氣消耗量。

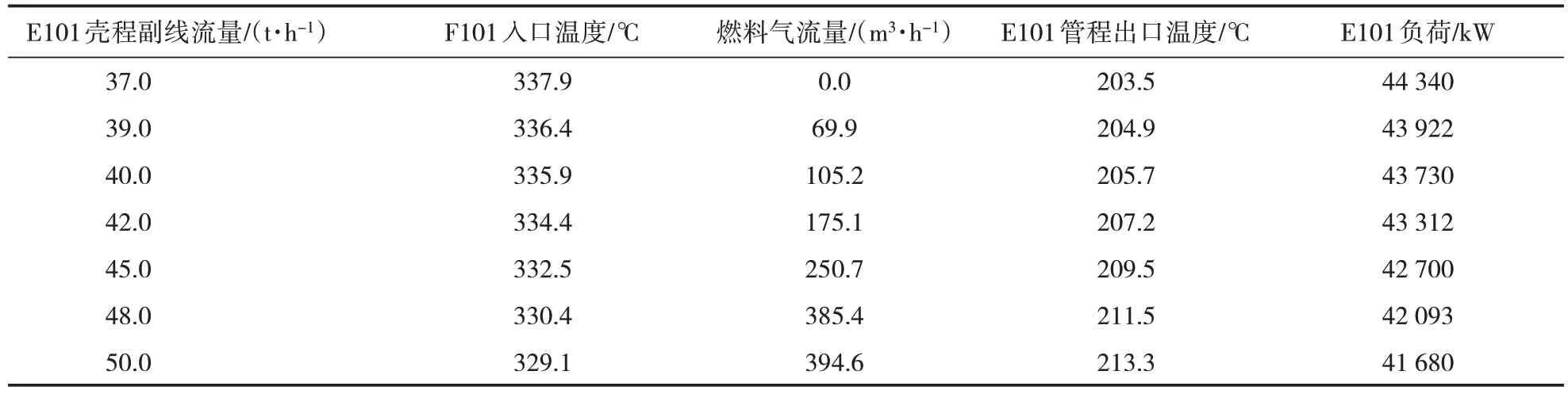

在保持F101 出口溫度為338.0 ℃不變的情況下,通過調節E101 殼程副線流量以提高F101 入口溫度,從而節省燃料氣消耗量。其中,橫坐標為E101 殼程副線流量,縱坐標為F101 燃料氣消耗量,具體結果見表5和圖5。

表5 E101殼程副線流量對F101燃料氣流量和管程出口溫度的影響

圖5 E101殼程副線流量對F101燃料氣流量以及入口溫度的影響

從圖5 中可以看出,隨著E101 殼程副線流量減少,F101 入口溫度逐漸增加,加熱爐的燃料氣消耗量逐漸降低,可節省燃料氣394.6 m3/h。因此,適當降低E101殼程副線流量有利于降低加熱爐燃料氣的消耗。

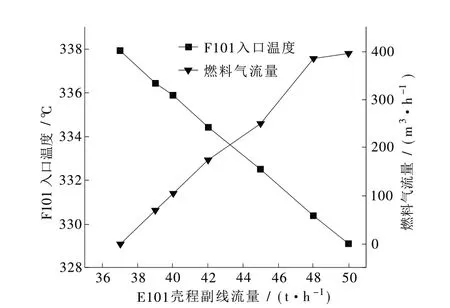

不同殼程副線流量情況下,對E101 的負荷與管程出口溫度進行了研究,結果見圖6。

圖6 E101殼程副線流量對E101負荷的影響

由圖6 可以看出,降低E101 殼程副線流量,F101 入口溫度增加,燃料氣消耗降低。但是隨著E101 殼程副線流量減少,E101 負荷增加,而管程出口溫度下降。如此會導致換熱設備E101負荷增加,要增加E101 的投資,同時也會導致E101 管程出口溫度,即D103入口溫度降低,會對后續設備造成影響,如溫度過低會導致銨鹽結晶,空冷管束堵塞。所以需要以綜合效益最大化為目標,綜合權衡2方面因素。

2.2 經濟效益

前文模擬結果表明,在理想情況下,將E101殼程副線流量設置為37 t/h時,E101管程出口溫度為203.5 ℃,E101 殼程出口溫度,即F101 入口溫度可達到337.9 ℃。

在此條件下,如果停用F101,也能夠滿足反應器R101 入口溫度要求。目前,F101 燃料氣消耗量為300.0 m3/h,如果停用F101,可以節省燃料氣的費用為:300.0 m3/h×1.5 ¥/kg×24 h×365 d=394.2×104元/a。

3 分餾系統

分餾系統中,精制柴油是重要的高溫熱源,將其與汽提塔底油進行換熱(E201),來提高分餾塔進料溫度,降低能耗,但是由于溫差較大,其能量損耗也較大;同時,分餾塔進料溫度低,塔底需要重沸爐(F201)提供大量熱量,消耗較多燃料氣。因此,該裝置分餾系統可以通過調節C202 進料溫度來降低能耗,提高效率。

3.1 分餾塔進料溫度對重沸爐負荷的影響

分餾塔的作用是切割石腦油和柴油,保證柴油質量。

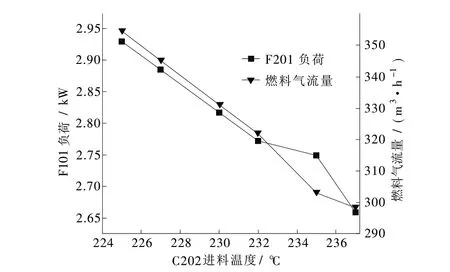

首先,在保持分餾塔塔底回流不變的情況下,通過調節分餾塔進料溫度以討論其對F201熱負荷的影響。結果見表6。根據表6 制得圖7,橫坐標為溫度,縱坐標為F201負荷及燃料氣流量。

表6 分餾塔進料溫度對重沸爐負荷的影響

圖7 分餾塔C202進料溫度對F201的影響

由圖7 可以看出,隨著分餾塔進料溫度由225.0 ℃提高到235.0 ℃,重沸爐的負荷逐漸降低,可節省燃料氣51.4 kg/h。因此,適當提高分餾塔入口溫度有利于降低分餾塔塔底加熱爐燃料氣的消耗。目前,提高C202 進料溫度的方法之一是調節E201的副線。

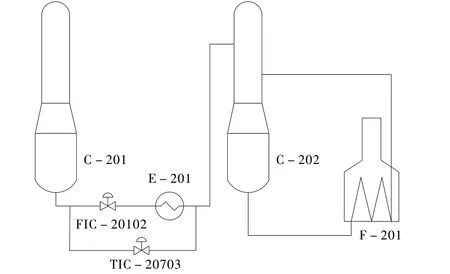

將E201 的副線TIC20703 關小,則進行換熱的汽提塔底油增多,未進行換熱的溫度低的汽提塔底油減少,C202進料溫度提高,流程見圖8。

圖8 180×104 t/a柴油加氫裝置分餾系統流程

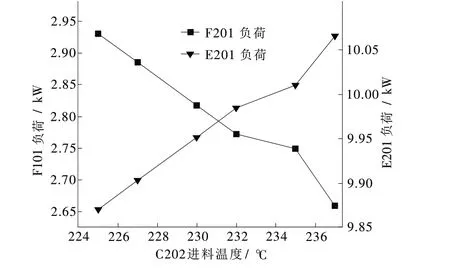

不同進料溫度下,對E201 的負荷與管殼程溫差進行研究,結果見圖9。

圖9 分餾塔C202進料溫度對F201與E201負荷的影響

從圖9 可以看出,隨著進料溫度的增加,E201負荷也增加。提升分餾塔進料溫度,分餾塔底重沸爐負荷降低、燃料氣用量降低,降低能耗。將F201 與F201 負荷進行比較,若僅從F201 與E201負荷的角度來看,229 ℃是C202最佳進料溫度。

然而提高進料溫度要增加換熱設備E201的投資[4],同時過高的進料溫度也會導致精制柴油收率降低。因此需要以綜合效益最大化為目標,綜合權衡2方面因素。

3.2 經濟效益

以上模擬結果表明,提高C202進料溫度,能夠降低F201 燃料氣用量,但是提高C202 進料是通過提高E201負荷實現的。

提高E201 負荷會對設備造成影響,同時也會導致E201 管程側精制柴油溫度降低,會對后續G201 的換熱效果產生影響,導致G201 低壓蒸汽發汽量降低,造成損失。在計算經濟效益時需將此部分納入。

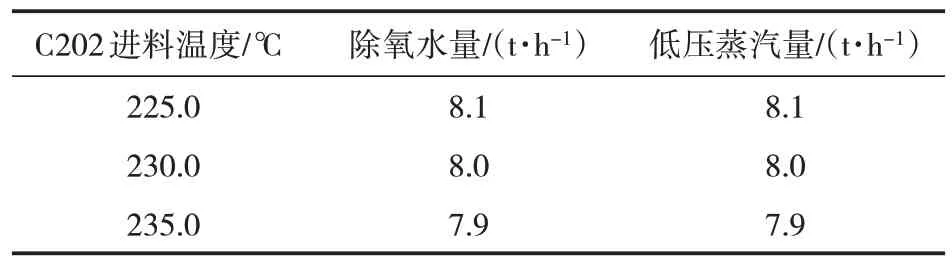

因此,將G201負荷固定,研究分餾塔進料溫度對G201發汽量的影響,模擬結果見表7。

表7 分餾塔進料溫度對E201負荷的影響

根據模擬結果可以看出,進料溫度對G201 發汽量的影響可近似看做1次函數,進料溫度每上升1.0 ℃,發汽量下降0.066 t/h。

分餾塔進料溫度對重沸爐燃料氣的用量也可看做1次函數,進料溫度每上升1.0 ℃,燃料氣用量下降5.14 kg/h。

因此,進料溫度每上升1.0 ℃,可節省費用為:5.14 kg×1.5 元/kg-0.066 t×(110 元/t -9 元/t)=1.05 元/h。

目前C202 進料溫度為224.0 ℃,若上升到模擬出的最佳溫度229.0 ℃,可節省費用4.2 元/h,可節約成本:4.2×365×24=3.68×104元/a。

4 結束語

(1)利用Aspen Plus 軟件分別建立某煉油廠180×104t/a 柴油加氫裝置反應系統和分餾系統。結果表明,模擬值與實際值基本一致,能夠代表裝置的實際運行狀況,可以進行后續的模擬與優化。

(2)對反應系統的優化模擬表明,在理想情況下,將E101 殼程副線流量設置為37.0 t/h 時,F101入口溫度可達到337.9 ℃。此條件下,如果停用F101,也滿足反應器R101 入口溫度要求。可節省燃料氣的費用為394.2×104元/a。

(3)對分餾系統的優化模擬表明,提高C202進料溫度至模擬出的最佳溫度229.0 ℃,能夠降低F201 燃料氣用量,但是會使E201 負荷升高,會對設備造成影響,同時也會對精制柴油后續換熱效果產生影響,如導致G201低壓蒸汽發汽量降低。