基于PAUT與ACFM的鋼橋疲勞裂紋檢測試驗研究

陸 軍,王賢強,張建東,陳春霖

(1.蘇交科集團股份有限公司 長大橋梁安全長壽與健康運維全國重點實驗室,江蘇 南京 211112;2.河海大學 土木工程學院,江蘇 南京 210024)

鋼結構橋梁具有自重輕、承載力強和工業化制造等優點,近年來逐漸在我國被推廣使用,建設規模得到大幅提升[1,2]。由于鋼結構橋梁構造復雜、焊縫眾多、應力集中,受到車輛荷載的反復作用,早期建設的鋼結構橋梁疲勞病害逐漸凸顯。疲勞裂紋產生后,擴展速度快,嚴重影響鋼結構橋梁的耐久性;裂紋擴展后期直接威脅結構安全,增加了修復難度和維修成本[3]。因此,應對疲勞裂紋進行及時有效的檢測,掌握疲勞裂紋既有狀態和擴展趨勢,為疲勞裂紋的評估決策和維修加固提供依據[4,5]。

目前,鋼結構橋梁疲勞裂紋的檢測方法主要包括:目視檢測、磁粉檢測、滲透檢測、超聲檢測和渦流檢測。目視檢測僅對涂層開裂可見的疲勞裂紋進行識別,超聲檢測對表面和近表面裂紋不敏感,渦流檢測對表面平整度要求較高,受提離效應影響顯著。目視、超聲、渦流檢測難以保證檢測精度,在疲勞裂紋的檢測上具有明顯不足。磁粉和滲透檢測可根據色差顯示對疲勞裂紋進行檢測,判斷裂紋長度及大致方向,但疲勞裂紋前端處于裂紋萌生狀態,裂紋寬度極小,磁粉和滲透檢測無法進行裂紋尖端的準確定位,造成止裂孔偏位,影響止裂效果,這也是目前大量鉆孔止裂失效的主要原因。因此,亟需探索新的疲勞裂紋檢測方法,以彌補現有檢測技術的不足,提高疲勞裂紋尖端的定位精度,保證疲勞裂紋后續處治的止裂效果。

1 檢測原理

1.1 超聲相控陣

超聲相控陣探頭由多個晶片單元組合,每個晶片有單獨的發射和接收電路。當晶片施加激勵電壓時,每個晶片將產生各自聲場,空間任意一點的聲壓是各個聲源發射的球面波在該點聲壓疊加的結果。按照一定時序激發超聲脈沖信號,通過控制晶元激發的時間延遲改變各個晶元聲波的相位關系,調整聚焦點和聲束方位,實現相控陣的波束合成和成像掃描。聲波傳播到疲勞裂紋位置時,會產生反射或衍射回波信號,被探頭接收后形成缺陷圖像,以此可對疲勞裂紋進行檢測與定量。

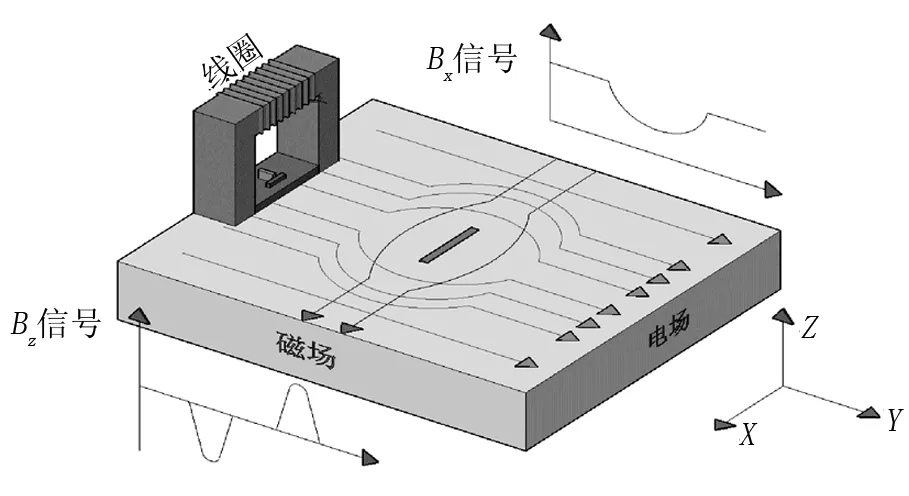

1.2 交流電磁場

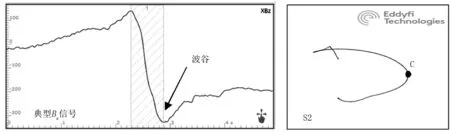

ACFM通過激勵探頭在構件表面激發感應電流,無裂紋時,感應電流呈現均勻狀態,存在裂紋時,感應電流在裂紋端點和兩側聚集,導致感應磁場擾動,通過分析畸變磁場信息可識別疲勞裂紋。感應磁場可以分解為x、y、z三個垂直方向的分量,x為與裂紋平行方向,y為與裂紋垂直方向,z為與構件表面垂直方向,如圖1所示。磁場分量Bz在裂紋端點位置呈現波峰波谷特征信號,磁場分量Bx在裂紋區域內先降后升呈現出凹陷區域。可利用磁場分量Bz波峰波谷位置和Bx-Bz特征曲線的拐點位置判定裂紋尖端。

圖1 交流電磁場檢測原理

2 試驗設計與測試

2.1 試件制作

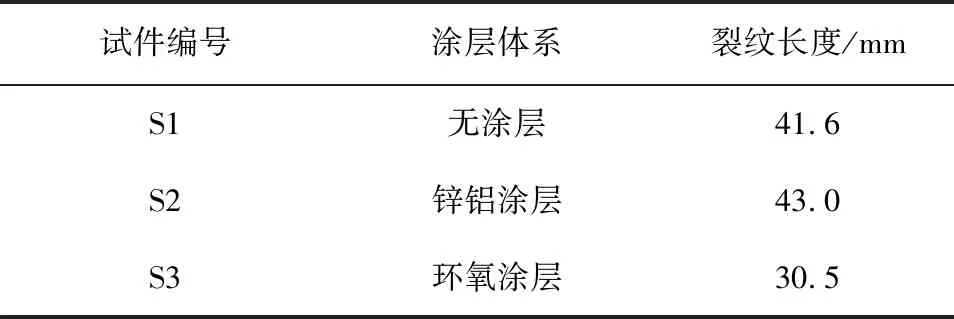

試件采用Q345qD結構鋼制作,彈性模量為210 GPa。參照《金屬材料疲勞試驗疲勞裂紋擴展方法》(GB/T 6398)制作試件,試件尺寸為680 mm×120 mm×10 mm(長×寬×厚),在試件長邊側中部切割20 mm預制開口,將試件兩端夾持在MTS疲勞試驗機錨頭處,施加正弦疲勞荷載,預制疲勞裂紋,加載力72±48 kN,加載頻率8 Hz,裂紋擴展至預設長度后停止加載。

共設計制作3個試件,如表1所示。S1試件不涂裝,S2試件預制疲勞裂紋后單面噴涂鋅鋁涂層體系(鋅鋁合金150 μm+環氧封閉漆50 μm+環氧云鐵中間漆150 μm+氟碳面漆80 μm),S3試件預制疲勞裂紋后單面噴涂環氧涂層體系(環氧富鋅底漆80 μm+環氧云鐵中間漆80 μm+氟碳面漆80 μm)。涂層面用于ACFM檢測,非涂層面用于PAUT檢測。

表1 疲勞裂紋測試試件

加載過程中,采用DIC動態測試疲勞裂紋的擴展情況。在疲勞裂紋擴展區域噴涂散斑,DIC通過追蹤散斑圖像,對表面位移進行測量,計算結構應變,可以準確判定疲勞裂紋尖端位置,并能顯示疲勞裂紋擴展路徑。記錄各試驗構件疲勞裂紋的長度,作為驗證PAUT和ACFM檢測結果準確性的基準數據。

2.2 試驗測試

采用PAUT和ACFM對預制疲勞裂紋試件進行測試。超聲相控陣檢測儀選用OLYMPUS OMNISCAN SX型相控陣系統,32陣元一維線性陣列探頭,陣元間距為0.5 mm,激發陣元數16,采集頻率設置為30 Hz。在非涂裝面將探頭沿預制裂紋方向移動,觀察超聲相控陣檢測儀器顯示屏,直至缺陷信號在顯示屏中消失,量測探頭中心到試件邊緣的距離,作為疲勞裂紋長度。ACFM檢測采用AMIGO2型ACFM便攜式探測儀,配備袖珍型探頭,以降低邊界效應的影響。檢測過程中探頭在涂層面沿預制裂紋方向移動,特征信號出現代表探頭中心位置為裂紋尖端,在試件上標出裂紋尖端位置,測量疲勞裂紋長度,再將測量數據輸入檢測儀中進行修正,計算得到裂紋長度。

3 試驗結果分析

3.1 PAUT測試結果分析

通過超聲相控陣圖像可以準確識別疲勞裂紋,當探頭移動至裂紋尖端位置時,裂紋衍射信號和圖像消失,檢測得到的疲勞裂紋長度如表2所示。

表2 疲勞裂紋長度PAUT檢測結果

由表2可以看出,S1、S2和S3試件的疲勞裂紋長度檢測相對誤差分別為1.92%、2.56%和4.26%,S3試件疲勞裂紋長度測試誤差較大,是由于超聲相控陣探頭較寬,尖端位置存在信號衍射所致。綜合來看,裂紋長度檢測精度在95%以上,表明PAUT能夠準確定位疲勞裂紋尖端位置,并量化評估裂紋長度。

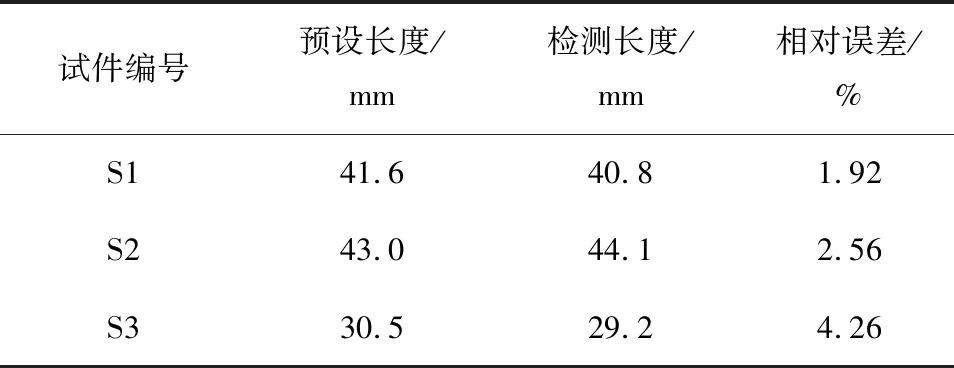

3.2 ACFM測試結果分析

試件疲勞裂紋從預制缺口處擴展,只有疲勞裂紋終點尖端。三個試件中Bz信號存在波谷,Bx-Bz特征信號為半蝴蝶形圓環,ACFM準確識別出了疲勞裂紋的存在,典型ACFM檢測信號圖像如圖2所示。對試件疲勞裂紋長度進行評估,如表3所示。S1、S2和S3試件的疲勞裂紋長度檢測相對誤差分別為1.20%、0.47%和2.95%,裂紋長度檢測精度在97%以上,表明ACFM檢測不受涂層的影響,對疲勞裂紋長度具有較高的量化識別精度。斜拉橋鋼箱梁橫隔板弧形開孔處疲勞裂紋ACFM測試長度為91.0 mm,涂層打磨后實測長度91.6 mm,實橋測試誤差在5%以內,驗證了ACFM不去除涂層進行疲勞裂紋檢測的有效性。

表3 預制疲勞裂紋長度ACFM檢測結果

圖2 預制疲勞裂紋ACFM檢測特征信號

4 結 論

(1)超聲相控陣能準確識別疲勞裂紋尖端位置,裂紋長度量化評估精度在95%以上,對疲勞裂紋的檢測識別和定量評估均具有較高精度。

(2)交流電磁場能夠準確識別疲勞裂紋,對裂紋長度的評估準確率達到97%,且不受涂層的影響,能在不去除涂層條件下實現疲勞裂紋的檢測和定量評估。

(3)PAUT和ACFM檢測疲勞裂紋具有檢測速度快、定量精度高、受外因干擾小的優勢,可根據涂裝條件選擇合理方法,為疲勞裂紋尖端準確定位提供了新途徑,提高了裂紋鉆孔止裂定位的準確性。