復合材料夾芯板反復沖擊損傷累積特性實驗研究

沈云龍,李應剛,4,黃鑫華,王全華,朱 凌,王緯波

(1.高性能艦船技術教育部重點實驗室(武漢理工大學),武漢 430063;2.武漢理工大學船海與能源動力工程學院,武漢 430063;3.武漢理工大學產業集團,武漢 430063;4.武漢理工大學三亞科教創新園,海南三亞 572025;5.中國船舶科學研究中心,江蘇無錫 214082)

0 引 言

近年來,隨著高技術船舶朝著綠色化、輕量化方向發展,復合材料及其夾芯結構因其優異的力學性能吸引了造船界的關注。復合材料夾芯結構作為一種高強度、高模量、耐疲勞、耐腐蝕、可設計性強的先進結構材料,很好地滿足了輕量化以及各種復雜載荷工況的要求,其在船舶與海洋工程領域的應用范圍逐漸擴大[1-2]。

然而,船舶與海洋工程裝備在航行與作業過程中極有可能遭受沖擊載荷作用[3],復合材料夾芯結構對沖擊載荷十分敏感,承受低速沖擊便可能出現損傷,導致剩余強度明顯下降,降低了結構的安全性。因此,國內外學者針對沖擊載荷下復合材料夾芯結構損傷特性與安全性評估開展了大量研究工作,取得了顯著的研究成果。例如,挪威科技大學Hayman 和Echtermeyer[4]采用理論分析與實驗測試相結合的方法研究了開孔、裂紋以及沖擊損傷等局部損傷對艦用PVC 泡沫復合材料夾芯結構力學性能劣化的影響,為受損艦船復合材料夾芯結構剩余強度與安全性評估奠定了基礎。Liu 等[5]采用數值模擬與實驗方法研究了復合材料夾芯板沖擊損傷特性,開展了受損復合材料夾芯結構的壓縮力學特性與剩余強度評估。

值得注意的是,船舶與海洋工程裝備不僅會遭受單次沖擊載荷作用,而且經常會遭受反復動載荷作用,如浮冰碰撞、直升機降落、補給船停靠等碰撞載荷以及波浪砰擊載荷等,導致結構累積損傷與破壞[6-9]。武漢理工大學朱凌等[10-13]采用試驗、數值和理論方法對反復碰撞載荷下船體板、加筋板以及船用多孔金屬夾芯結構的動態響應進行了系統研究,分析了每次碰撞過程中碰撞力時間歷程、變形時間歷程、最終累積塑性變形、回彈效應以及結構剛度變化。研究表明,隨著剛性質量塊碰撞次數的增加,船體結構的卸載剛度逐漸變大。然而,現有文獻研究對象均由彈塑性金屬材料構成,其反復沖擊動態響應主要以結構塑性變形累積為主。復合材料夾芯結構由復合材料上下面板與輕質芯層構成,在沖擊載荷作用下可能產生面板纖維斷裂、基體開裂和層間分層以及芯材壓潰、剪切破壞和與面板脫粘等損傷模式,復合材料夾芯結構反復沖擊損傷累積特性與損傷模式演化規律尚不清楚。

本文采用INSTRON 9350落錘沖擊試驗機進行復合材料夾芯板反復沖擊實驗,研究反復沖擊載荷作用下復合材料夾芯板動態響應,揭示其反復沖擊損傷累積特性與演化機制,為其在艦船結構輕量化與安全可靠性領域的應用提供依據。

1 材料與試驗

1.1 復合材料夾芯板

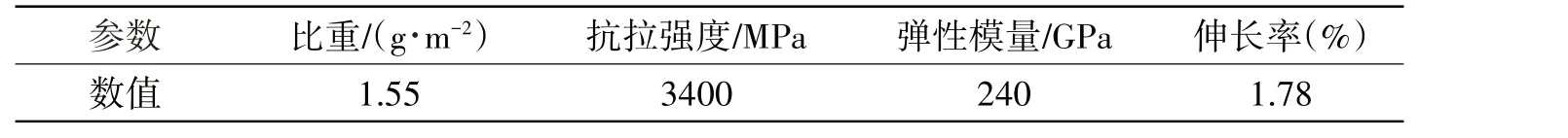

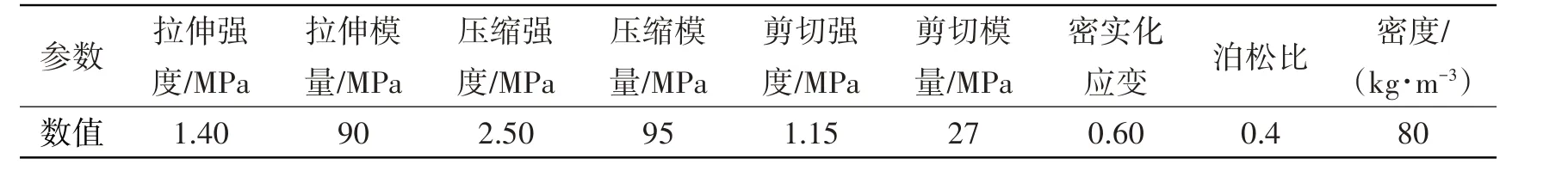

本文加工制備的復合材料夾芯板結構由復合材料上下面板、輕質芯材以及面板與芯材之間的環氧樹脂粘結層組成,其中復合材料上下面板為日本東麗公司生產的碳纖維增強復合材料,芯層為瑞典Diab公司生產的Divinycell H 系列PVC泡沫輕質芯材,復合材料面板與PVC泡沫芯層采用環氧樹脂粘接連接。碳纖維復合材料面板制造過程中采用T300 碳纖維作為增強纖維,碳纖維板專用樹脂(碳板膠)作為基體材料。將碳纖維預浸布按照[0°/90°]4鋪層后加壓熱固化成型,單層厚度為0.125 mm。固化工藝流程為:采用真空成型工藝來制備碳纖維復合材料板,連同模具放入烘箱,設置好相關參數,讓碳纖維預浸料在120°C 溫度下保持40 分鐘,后在160°C 溫度下保持1 小時,成型過程中壓力保持為3 MPa。固化成型后使用切割機對制備好的碳纖維復合材料板進行切割,切割后試樣的尺寸為150 mm×150 mm×1 mm。單層T300 碳纖維預浸布材料力學性能參數詳見表1 所示。芯層選取Divinycell H80 PVC泡沫芯材,其密度為80 kg/m3,尺寸為150 mm×150 mm×15 mm。Divinycell H80 PVC泡沫材料力學性能參數詳見表2。

表1 單層T300碳纖維預浸布力學性能Tab.1 Mechanical properties of T300 carbon fiber prepreg

表2 Divinycell H80 PVC泡沫材料力學性能Tab.2 Mechanical properties of Divinycell H80 PVC

1.2 復合材料夾芯板反復沖擊實驗

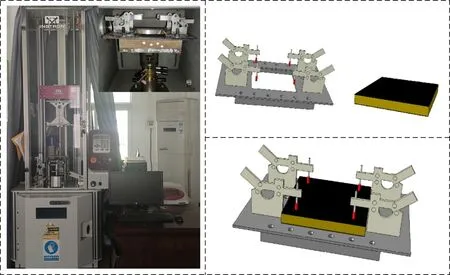

復合材料夾芯板反復沖擊實驗采用INSTRON CEAST 9350 落錘沖擊試驗機進行,如圖1 所示。INSTRON CEAST 9350 沖擊試驗機為落地式實驗系統,由沖擊塔、試驗箱、試驗夾具、控制器等構件組成,具有氣動控制的防回彈系統,可以有效避免復合材料夾芯板單次沖擊實驗過程中發生二次沖擊現象。為了避免復合材料夾芯板試樣初始損傷,復合材料面板材料不便于打孔,采用螺栓連接固定約束,實驗過程中將復合材料夾芯板試樣安裝在帶有150 mm×150 mm 矩形凹槽的剛性支撐結構中,同時采用4 根桿子壓住試板上面板,以達到沖擊試驗過程中約束復合材料夾芯板試樣的目的。實驗過程中采用半徑為20 mm 的半球形沖頭,沖頭通過螺紋與沖擊桿相連,沖頭內置力傳感器。復合材料夾芯板反復沖擊損傷特性試驗工況如表3所示,實驗過程中考慮了40 J、60 J和120 J三種不同沖擊能量動態加載試驗。在沖擊試驗前,先對所有夾芯板試樣進行目視檢查,確保無初始損傷。采用INSTRON CEAST 9350 落錘沖擊試驗機完成低速沖擊試驗后,使用相機記錄下夾芯板試樣上下面板的損傷形貌。通過沖頭內置力傳感器監測得到沖擊過程中的瞬態沖擊力,實驗測試數據經過DAS 64K 系統進行采集,并在PC 機上的CEASTVIEW 軟件中分析和處理,最終得到沖擊力時程曲線、位移時程曲線、能量時程曲線等動態沖擊響應數據。

圖1 復合材料夾芯板反復沖擊實驗裝置Fig.1 Impact testing machine of the composite sandwich panel

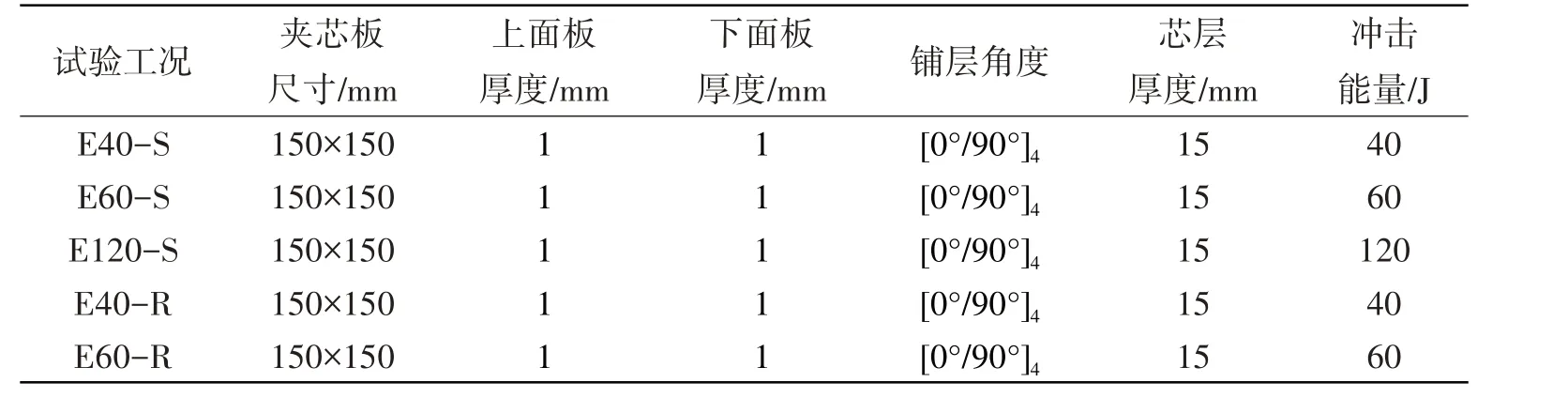

表3 復合材料夾芯板沖擊試驗工況Tab.3 Impact experimental tests of the composite sandwich panel

2 復合材料夾芯板沖擊損傷特性

2.1 單次沖擊損傷特性

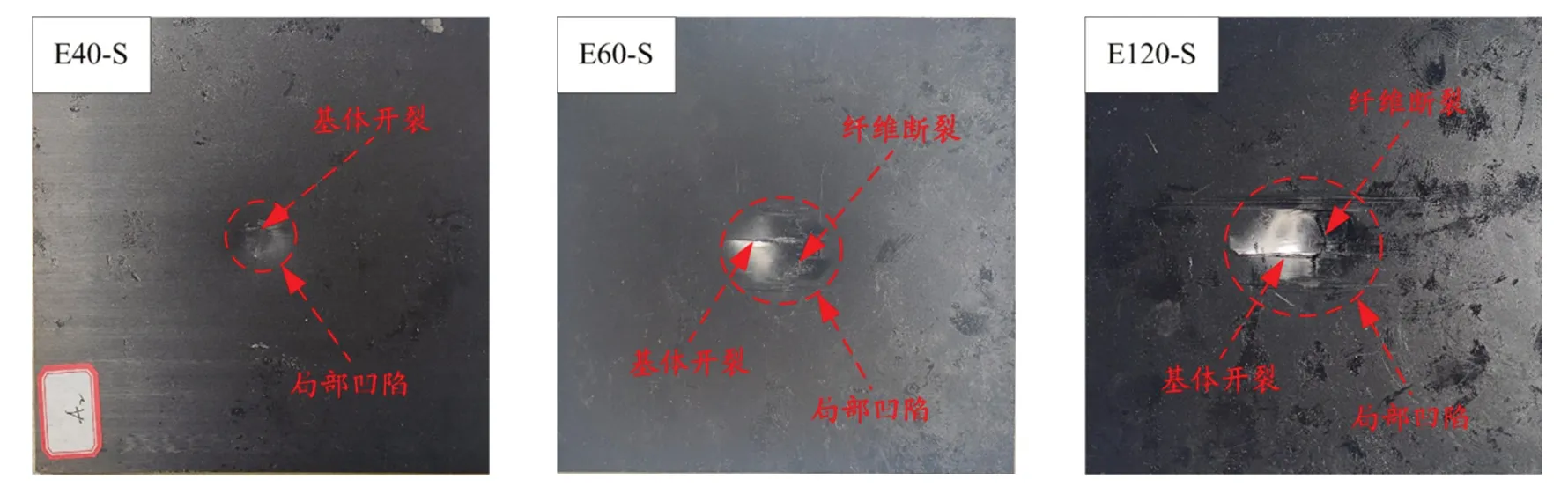

本文首先采用INSTRON CEAST 9350落錘沖擊試驗機進行了40 J、60 J和120 J三種不同沖擊能量下復合材料夾芯板單次沖擊動態加載試驗,圖2 為復合材料夾芯板在不同沖擊能量下上表面結構損傷圖。從圖中可以看到,當單次沖擊能量為40 J時,復合材料夾芯板沖擊損傷模式主要表現為上面板局部凹陷與基體開裂,且基體開裂方向與纖維鋪層角度一致。當單次沖擊能量為60 J 和120 J 時,復合材料夾芯板沖擊損傷模式不僅表現為局部凹陷與基體開裂,還出現了明顯的面板開裂與纖維束的斷裂,同時伴有芯層與面板的界面層脫粘。隨著單次沖擊能量的增大,復合材料夾芯板面板局部損傷面積逐漸擴大,局部凹陷深度逐漸增加,PVC泡沫芯層壓縮變形增加,損傷模式也發生了顯著變化。

圖2 復合材料夾芯板損傷對比圖Fig.2 Damage diagram of the composite sandwich panel

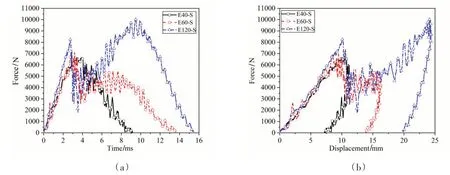

為了進一步定量分析復合材料夾芯板單次沖擊動態響應與損傷特性,我們測試得到三種不同能量沖擊下復合材料夾芯板的沖擊力-時程曲線和沖擊力-位移曲線,如圖3所示。從圖中可以發現,當沖擊能量為40 J時,復合材料夾芯板在沖擊過程中接觸力迅速到達6500 N峰值,在到達峰值以后迅速下降,低能量沖擊下復合材料夾芯板動態響應與彈塑性金屬材料結構類似,沖擊力時程曲線表現為半波正弦脈沖形式,同時沖擊力-位移曲線中位移達到最大值后由于結構彈性效應出現了回彈現象。當沖擊能量為60 J時,復合材料夾芯板沖擊力迅速到達7000 N峰值后迅速下降,下降過程中出現了一個較長的沖擊力平臺階段。分析原因是由于60 J 沖擊能量作用下,復合材料夾芯板面板發生基體開裂與纖維斷裂損傷,導致沖擊力峰值迅速下降而造成的。PVC 泡沫夾芯參與承受主要沖擊載荷,由于PVC 泡沫材料應力應變曲線中存在應力平臺,使沖擊力時程曲線和位移曲線中出現了顯著的應力平臺現象。當沖擊能量增大為120 J 時,復合材料夾芯板結構的沖擊力出現了兩次峰值,且兩峰值之間還有一段應力平臺。分析原因是由于較高能量沖擊下復合材料夾芯板發生了局部凹陷、基體開裂和纖維斷裂等損傷,引起第一個沖擊力峰值降低現象。同時,上面板在沖擊過程中發生失效,PVC 泡沫芯層參與抵抗沖擊,出現較長的一段應力平臺。隨著泡沫芯層壓縮變形逐漸增大,泡沫芯層與下面板聯合參與承受主要沖擊載荷,沖擊力再次出現峰值,且峰值力高于第一次。

圖3 復合材料夾芯板單次沖擊動態響應Fig.3 Single impact dynamic responses of the composite sandwich panel

2.2 反復沖擊損傷累積特性

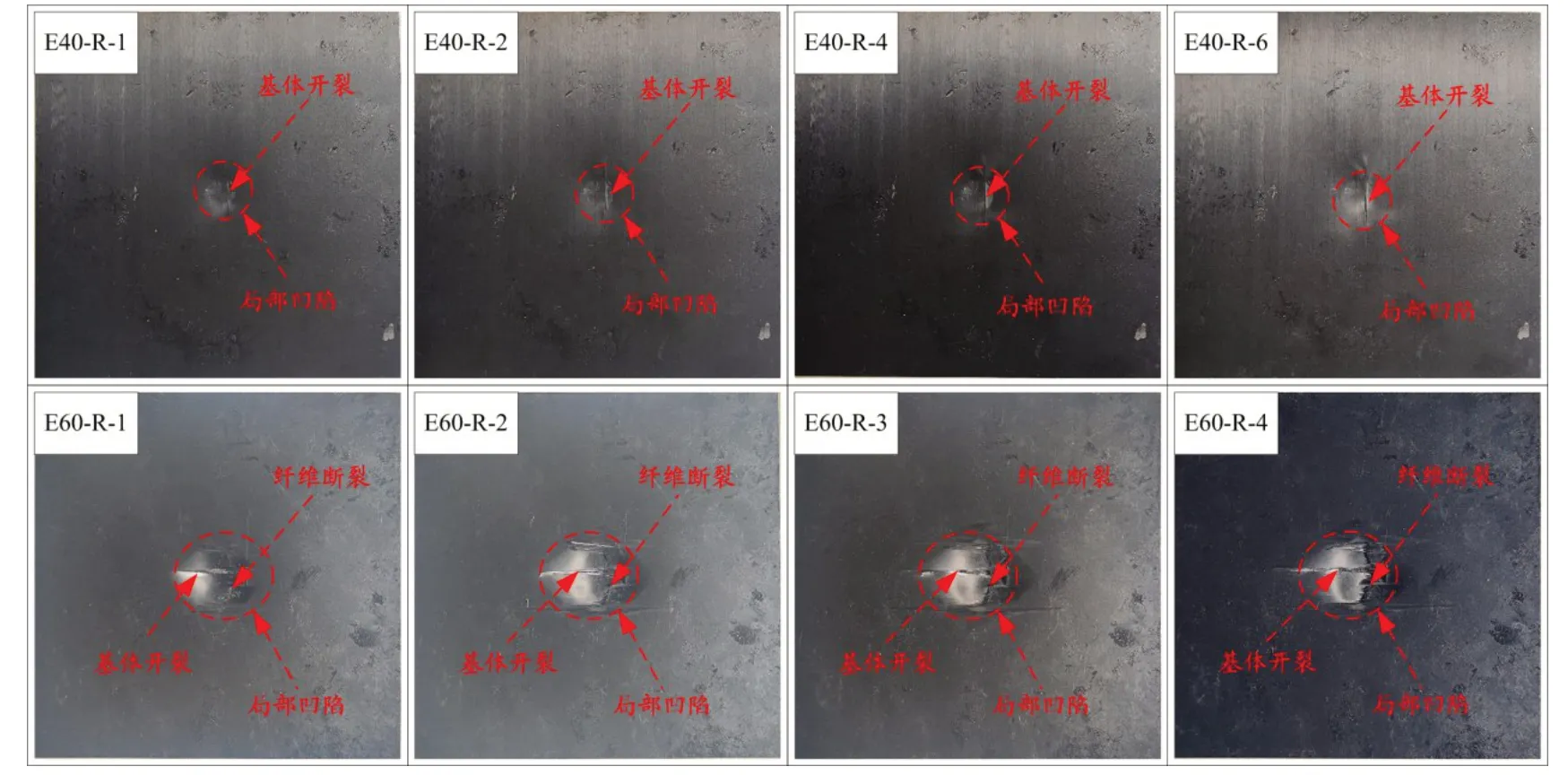

采用INSTRON CEAST 9350 落錘沖擊試驗機進行了40 J 和60 J 沖擊能量下復合材料夾芯板反復沖擊動態加載試驗,得到復合材料面板反復沖擊損傷累積特性,如圖4 所示,通過激光線切割技術得到復合材料夾芯板反復沖擊損傷橫剖面,如圖5所示。從圖4可以看到,當單次沖擊能量為40 J時,復合材料夾芯板沖擊損傷模式主要表現為上面板局部凹陷與基體開裂。第一次沖擊后,面板便出現了明顯的凹坑。第二次沖擊后,凹坑面積變大,并且沖擊中心區域出現了明顯的基體開裂。隨著沖擊次數的增加,復合材料夾芯板面板局部凹陷面積與深度逐漸增大,基體開裂尺度逐漸擴大,裂痕由沖擊區域向外延伸,復合材料夾芯板逐漸出現了復合材料面板分層損傷、界面層脫粘以及泡沫芯層剪切等損傷模式。當單次沖擊能量為60 J 時,復合材料夾芯板在第一次沖擊載荷作用下損傷模式主要表現為上面板局部凹陷與基體開裂。隨著沖擊次數的增加,復合材料夾芯板面板局部凹陷與基體開裂損傷不斷累積,芯層壓縮變形逐漸增加,同時出現了面板纖維斷裂與分層損傷、面板與芯層出現脫粘以及泡沫芯層剪切與破裂等損傷模式。綜上可知,反復沖擊載荷作用下復合材料夾芯板不僅會導致動態變形與損傷程度不斷累積,而且還可能產生損傷模式演化。

圖4 復合材料面板反復沖擊損傷模式Fig.4 Repeated impact damage modes of the composite panel

圖5 復合材料夾芯板反復沖擊損傷橫剖面圖Fig.5 Cross section of repeated impact damage of the composite sandwich panel

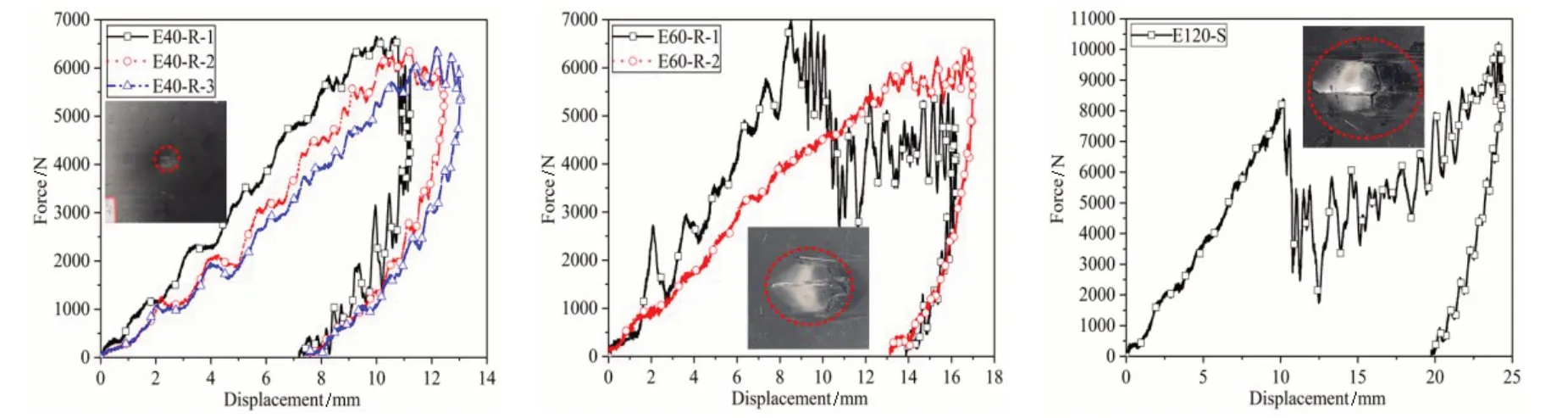

根據Belingardi 等[14]的研究結論,反復沖擊中最大接觸力的大小可以用兩種相反的破壞機理來進行解釋。一方面,首次沖擊將沖擊點處的基體壓實,并可能發生應變硬化,使得沖擊區域的局部剛度變大,為后續沖擊提供了更“硬”的表面,這會使得最大接觸力增大。另一方面,沖擊造成的纖維和基體損傷會降低夾芯板的力學性能,導致最大接觸力減小。為了進一步分析復合材料夾芯板反復沖擊動態響應與損傷特性,我們采集得到40 J和60 J能量反復沖擊下復合材料夾芯板的沖擊力-時程曲線和沖擊力-位移曲線,如圖6 所示。由圖6(a)和(b)可以發現,當單次沖擊能量為40 J 時,隨著反復沖擊次數的增加,沖擊力時程曲線與彈塑性金屬材料結構類似,始終保持為半正弦脈沖形式,這是由于40 J 能量反復沖擊作用下復合材料夾芯板面板主要起到抵抗沖擊與能量吸收作用,泡沫芯層與下面板的貢獻很小,反復沖擊作用下復合材料上面板損傷模式體現為面板局部凹陷與基體開裂。另一方面,隨著反復沖擊次數的增加,復合材料上面板局部凹陷與基體開裂損傷逐漸累積,接觸剛度逐漸下降,從而導致復合材料夾芯板反復沖擊作用下接觸沖擊力峰值逐漸降低,沖擊接觸時間逐漸延長,沖擊力位移曲線中加卸載剛度逐漸降低。這與文獻中彈塑性金屬材料結構反復沖擊塑性變形累積特性與結構強化效應機制具有顯著差異[10-13]。

由圖6(c)和(d)可以發現,當單次沖擊能量為60 J時,由于PVC泡沫芯層參與承受沖擊載荷,沖擊力時程曲線和位移曲線均出現了較明顯的應力平臺現象。第一次沖擊載荷作用下復合材料夾芯板上面板發生基體開裂與纖維斷裂,導致接觸沖擊力峰值出現迅速降低。隨著反復沖擊次數的增加,復合材料上面板累積損傷范圍不斷增大,面板損傷模式基本保持不變,PVC泡沫芯層與下面板逐漸起到承載抗沖擊與能量吸收主導作用,PVC 泡沫材料孔洞逐漸被壓實,泡沫芯層發生剪切與破裂損傷,壓縮變形不斷累積直至密實化,使得沖擊區域的局部剛度變大,為后續沖擊提供了更“硬”的表面,接觸沖擊力峰值逐漸升高,沖擊接觸時間基本保持不變,沖擊力位移曲線中加卸載剛度逐漸降低。

圖6 復合材料夾芯板反復沖擊動態響應Fig.6 Dynamic responses of the composite sandwich panel under repeated impact

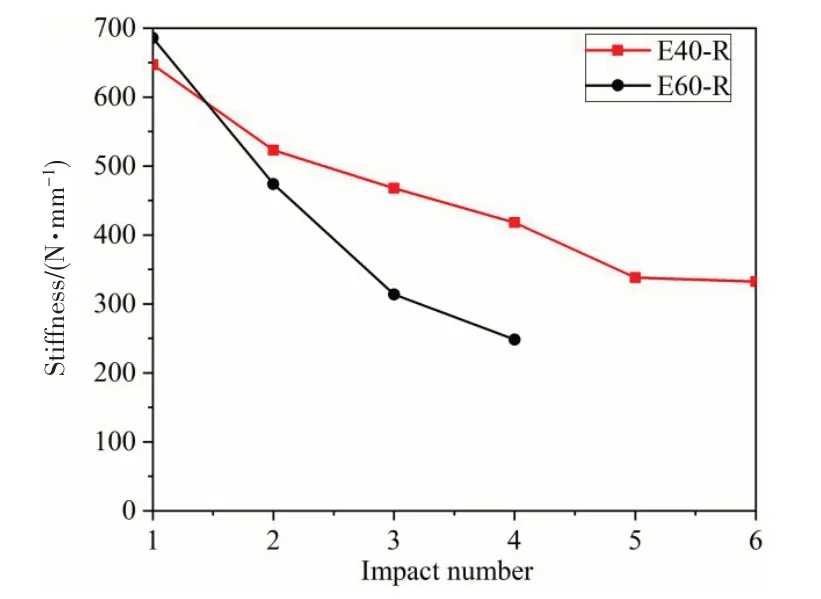

圖7 復合材料夾芯板結構彎曲剛度曲線Fig.7 Bending stiffness of the composite sandwich panel

為了揭示復合材料夾芯板反復沖擊動態響應與累積損傷演化機制,我們計算得到反復沖擊載荷下復合材料夾芯板結構彎曲剛度-沖擊次數變化曲線,如圖7 所示,其中夾芯板結構的彎曲剛度即為沖擊力-位移曲線的斜率。由圖可以發現,隨著反復沖擊次數的增加,復合材料夾芯板結構彎曲剛度逐漸降低。與彈塑性金屬材料結構反復沖擊發生結構強化現象不同,復合材料夾芯板反復沖擊加載時出現明顯的結構弱化現象。分析原因是由于反復沖擊載荷作用下復合材料上面板局部凹陷、基體開裂以及纖維斷裂等損傷不斷擴大,PVC 泡沫芯層不斷發生芯層剪切與壓縮變形,導致復合材料夾芯板結構的加卸載剛度逐漸降低。

為了進一步深入研究復合材料夾芯板沖擊動態響應與損傷特性,保持總沖擊能量為120 J,對比分析了(40 J+40 J+40 J)、(60 J+60 J)與(120 J)三種加載方式對復合材料夾芯板沖擊損傷的影響,結果如圖8 所示。由圖可知,在總沖擊能量保持一定的條件下,單次沖擊加載產生的結構損傷與破壞最大。隨著反復沖擊次數的增加,復合材料夾芯板結構沖擊損傷逐漸減小,損傷模式具有顯著差異,分析原因主要是由于復合材料夾芯板結構整體彈性效應引起。

圖8 沖擊能量加載方式對復合材料夾芯板沖擊損傷的影響Fig.8 Effect of impact energy loading mode on impact damage of the composite sandwich panel

3 結 論

本文采用INSTRON 9350 落錘沖擊試驗機進行了碳纖維增強復合材料PVC 泡沫夾芯板反復沖擊加載實驗,研究了反復沖擊載荷下復合材料夾芯板動態響應與損傷累積演化機制。根據沖擊試驗結果,可以得出以下結論:

(1)隨著單次沖擊能量的增加,復合材料夾芯板經歷了從復合材料面板局部凹陷和基體開裂損傷發展為面板局部凹陷、基體開裂、纖維斷裂以及PVC泡沫芯層剪切與破裂損傷的沖擊損傷模式演化過程。

(2)反復沖擊載荷作用下復合材料夾芯板不僅會導致動態變形與損傷程度不斷累積,而且還可能產生損傷模式演化。隨著反復沖擊次數的增加,復合材料夾芯板結構彎曲剛度逐漸降低,結構出現明顯的弱化現象。

(3)保持總沖擊能量一定的條件下,單次沖擊加載產生的結構損傷與破壞最大。隨著反復沖擊次數的增加,復合材料夾芯板結構沖擊損傷逐漸減小。