基于TPM的“1+5”管理法在航天企業設備管理中的應用

王娜、曹忠、葉順堅、張珠峰 /上海航天精密機械研究所

王娟 /上海航天技術研究院

全員生產維護(TPM)是以海因里希法則為指引,以提高設備綜合效率為目標,實施全員參與的全過程設備管理和維護保養體系,是目前比較先進的一種設備管理方法。該方法可以實現由改善人的體質,到改善設備體質,再到改善企業體質的轉變。

基于TPM 的“1+5”管理法是結合實踐經驗總結而來的,其主要內容包含一項策劃工作:目標化的責任分解;五項落實工作:規范化的自主維護保養、高效化的設備點檢、職業化的人才培養、流程化的快速維修、多元化的評價標準。

一、設備管理現狀及發展趨勢

目前航天企業的設備管理現狀難以滿足“高質量、高效率、高效益”發展的新要求,主要表現在:設備管理仍處于被動管理階段,主要依靠少數設備管理人員實施粗放式管理,普遍缺乏全員管理意識;設備點檢實效性差,紙面點檢多于實物點檢,無法有效確認與管理;沒有設備真實維修過程的數據支持,維修人員技能無法評價;設備故障信息、維修方法沒有形成有效的知識庫。

航天企業設備管理的發展趨勢具有以下特點:市場競爭環境下,快速響應的生產模式對企業的設備管理能力要求越來越高;自動化水平和技術含量高的設備越來越多,其復雜程度越來越高;對管理人員的綜合素質要求越來越高,對操作/維修人員的維護保養技能要求也逐漸提升;改變傳統的設備管理認知,運用新理念、新方法實施設備的精細化管理已顯得十分重要。

TPM 管理法是改善上述設備管理現狀并滿足發展趨勢的重要手段。因此,本文結合航天企業實際,圍繞設備綜合效率提升,開展了基于TPM 的設備管理新方法探索。

二、改善方法及實踐

“1+5”設備管理法在實施過程中遵循以目標為引領,以整理、整頓、清掃、清潔、素養(5S)和目視化活動為基礎,以自主維護保養、點檢為手段,發動全員實施改善,強化全員設備維護保養意識,從而提升設備綜合效率。

1.目標化的責任分解

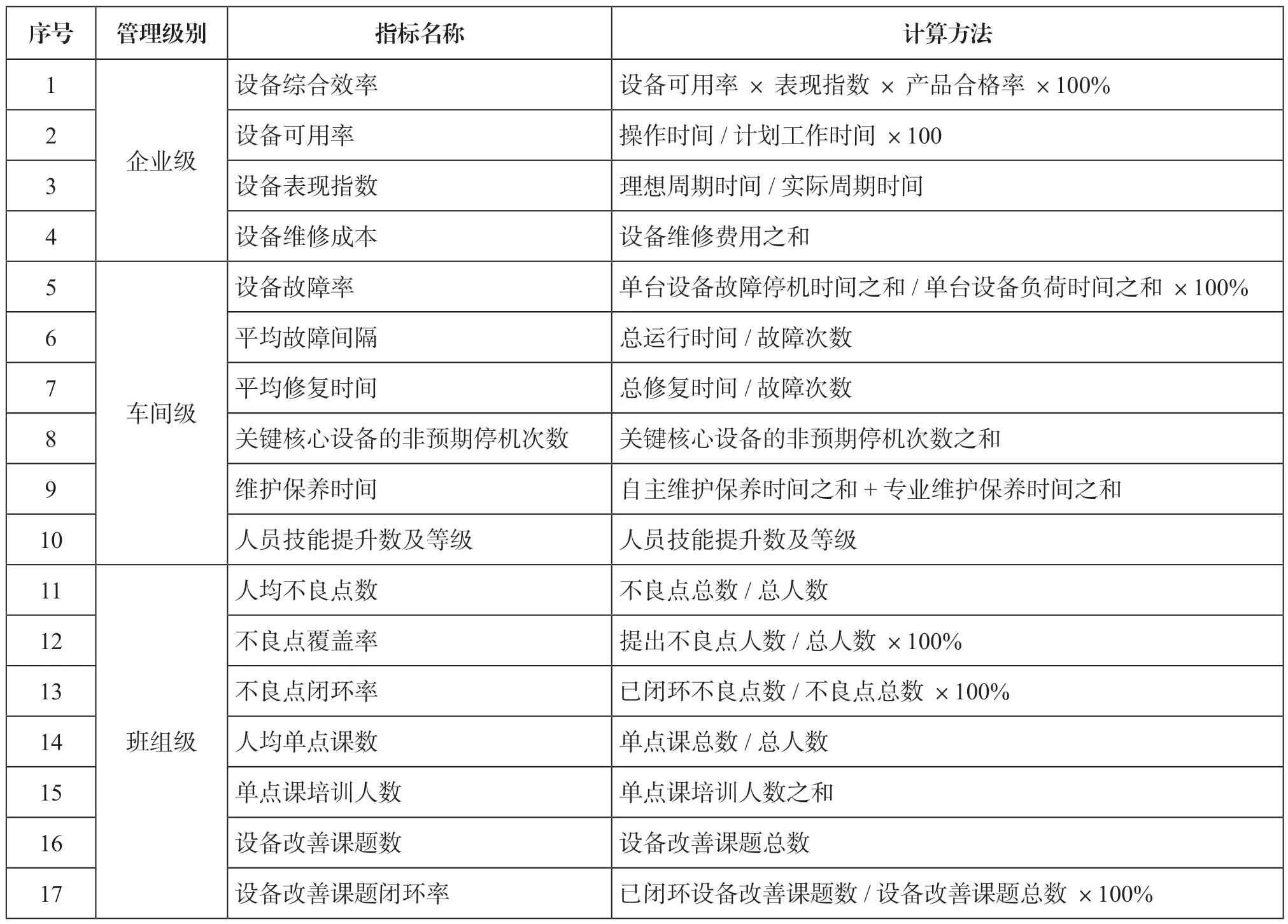

企業要重視設備管理目標引領的作用。依據上級和企業管理要求,制定設備管理目標,并將目標細化成指標,構建“企業—車間—班組”三級設備管理指標體系(見表1)。

表1 設備管理指標分解表

建立企業、車間、班組三級設備管理網絡。成立以企業主要負責人為核心的TPM 領導小組,負責明確目標、提供資源、處理活動中的重大問題。成立以設備管理部門為主導的TPM 推進小組,負責策劃與推進工作計劃、指導與監督工作的實施。成立以車間為主導的TPM 實施小組,負責落實工作計劃等。

企業層面要關注設備綜合效率指標,基于數據進行科學決策,確保設備能力滿足科研生產任務及未來發展需求;車間層面在關注企業層面設備管理指標的同時,還要關注設備故障率等指標,通過小團體活動、激勵政策調動員工積極性,確保設備運行穩定性;班組層面在落實企業和車間層面設備管理指標的同時,細化制定人均不良點數等指標,通過自主維護保養、日常點檢等活動,使設備操作和維修人員成為有心人,確保設備問題第一時間被發現并改善。

建立以目標為導向的責任人推動式管理機制,將設備管理指標分解到具體責任人。TPM 導入初期,可通過逐級簽署責任狀與承諾書的形式進行分解;后期可與企業績效管理體系相結合。通過月度、季度、年度分析會等形式,營造人人對目標結果負責的氛圍。

2.規范化的自主維護保養

為有效開展自主維護保養活動,建立標準并規劃專門的時間用于設備維護保養工作。同時,在實施過程中需重點關注以下4 個方面:

一是開展動員與培訓。針對中高層領導,開展導入培訓,主要任務是全面認識TPM,預估TPM為組織帶來的長、短期效益;針對技術人員、設備操作、維修人員等,開展TPM 實施步驟、操作手法以及實施要領等內容的實踐培訓,提升操作技能,改變員工傳統的思維觀念。

二是以5S 工作為切入口,以故障多發、單臺失效影響比較大或者精、大、貴、稀設備為側重點,開展設備初期清掃、發生源、困難部位與對策等活動。基于現場、現物、現實的原則,識別并改善設備不良點、不合理、不安全等問題。

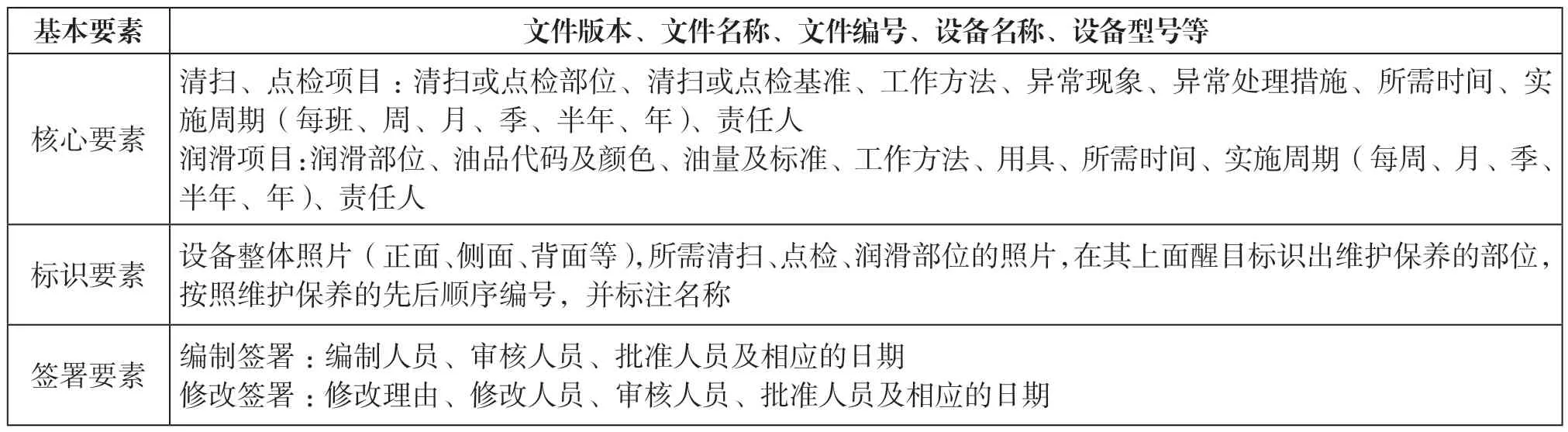

三是建立設備維護保養基準。歸口管理部門要組織建立設備維護保養基準書模板,明確表單要素(見表2)。基于“誰使用、誰負責”的原則,依據設備說明書、故障記錄、自主維護保養經驗等,采用“工藝+操作”人員的方式,由車間制定設備維護保養(清掃、點檢、潤滑)基準書,明確工作方法、異常處理措施、實施周期以及責任人等要求。

表2 設備維護保養基準書表單要素

四是制定TPM 推進計劃和實施計劃,并跟蹤落實。TPM 推進計劃是在企業總體規劃和發展目標指導下的主要活動計劃,該計劃應依據工作目標、設備歷史數據、主要任務及工作措施等要求制定。TPM 實施計劃應體現目標、任務、工作措施、執行人、執行時間、驗收標準、檢查人、完成時間等要求。

3.高效化的設備點檢

為提升設備點檢工作的質量與效率,應從點檢工作的源頭和實施過程兩個方面進行優化與控制。設備點檢基準書就是點檢工作的源頭和依據。因此,在運行一段時間以后,車間應組織優化設備點檢基準書,不必要的項目可取消點檢,頻率過高的項目可適當降低點檢頻率,點檢耗時較長或不方便點檢的項目應研究實施目視化管理。

點檢過程中,應強化設備目視化管理,其實施路徑如下:

一是結合上級要求及企業管理實際,制定設備目視化管理標準,明確目視化標識的類別、使用原則、使用范圍、使用要求等內容。通過應用目視化管理標準及方法,將設備的重點部位、運行狀態及注意事項等內容一目了然地呈現在操作人員的視線內。

二是依據設備說明書、設備工作原理、設備構造設計圖等技術資料,制定設備操作規范(含安全要求)和設備維護保養基準書,并懸掛在設備或其附近的醒目位置。

三是依據企業管理實際,制定設備目視管理及激勵相關規章制度,明確職責分工、實施時機、執行方法、獎懲標準等要求。同時,基于有章可依、有章必依、執章必嚴、違章必究的原則,嚴格執行。

4.職業化的人才培養

為提升設備管理能力,企業需對設備管理、操作和維修人員進行職業化的培養,打造一支能夠支撐企業長效發展的設備人才隊伍。

一是依據企業發展戰略和未來業務模式,采用標桿對比等方法,規劃設備人才的職業發展路線。建立考評和激勵等機制,明確任職資格、組織管理等要求。

二是依據崗位標準要求,分類制定課程培訓體系。針對設備管理人員,開展先進理念、方法等培訓,以提升設備管理的科學性、先進性。針對設備操作與維修人員,從強化意識、宣貫知識、提升技能三個方面著手,開展設備相關基礎知識、自主維護保養與維修技能等培訓,以提升其自主改善和快速解決設備故障的能力。

三是開展技能“亮劍”活動。結合設備績效指標、改善課題等關注項目,開展競技評比活動,表彰先進、樹立標桿、營造全員“比、學、趕、幫、超”的氛圍,激發全員參與設備工作的積極性。

5.流程化的快速維修

企業可按照“管理制度化、制度表單化、表單流程化”的思路策劃與實施設備維修工作。建立設備故障應急響應機制,從強化企業內部維修能力和擇優選擇外部維修單位兩個方面著手,實現設備由故障狀態盡快恢復到可正常運行狀態。

強化企業內部維修能力,主要從以下5 個方面著手:一是建立設備“健康履歷”,明確設備等級、故障等級、故障履歷標準化、設備狀態綜合管理等要求,統計設備維護保養時間、故障時間、配品備件更換時間等數據,以掌握設備的健康狀況。二是建立并動態更新設備故障案例庫,總結設備歷史故障,明確應對的短期及長期措施,為后續設備維修工作提供寶貴經驗。三是強化配品備件管理,設備管理人員應依據歷史數據、設備說明書中的易損易耗件等信息,合理配置各類配品備件的安全庫存,并做好管理,以減少因配品備件問題造成的停機等待。四是建立設備狀態信息化管控平臺,明確設備狀態及對應狀態的操控人員,制定設備狀態調整規則,并監控各狀態的時間數據,為設備管理改進工作提供方向,同時也為設備“健康履歷”提供數據支撐。五是開展維修人員技能評價,主要從設備故障等級、維修效率、質量和數量等4 個方面來衡量。通過評價,一方面掌握了各維修人員的技能強弱點,有針對性地制定培養計劃;另一方面將評價結果和績效掛鉤,激發維修人員自我提升的積極性。

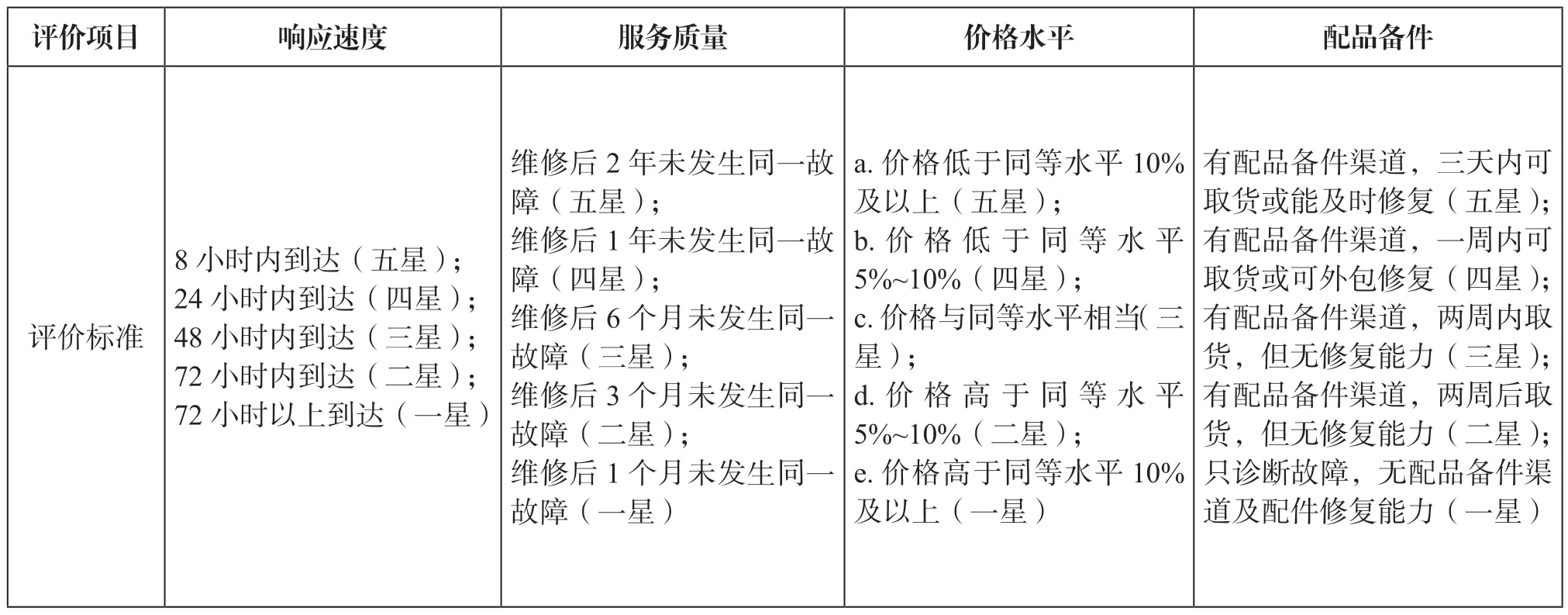

企業內部無法維修或者內部資源緊張時,由設備歸口管理部門組織委外維修。為了評價外部維修的效果,依據設備“健康履歷”、故障案例庫等數據,結合企業需求,綜合考慮響應速度、服務質量、價格水平、配品備件等4 個因素,建立設備維修單位星級評價標準(見表3)。依據評價標準,結合科研生產需求,擇優選擇外部維修單位,從而提升外部維修的性價比。

表3 設備維修單位星級評價標準

6.多元化的評價標準

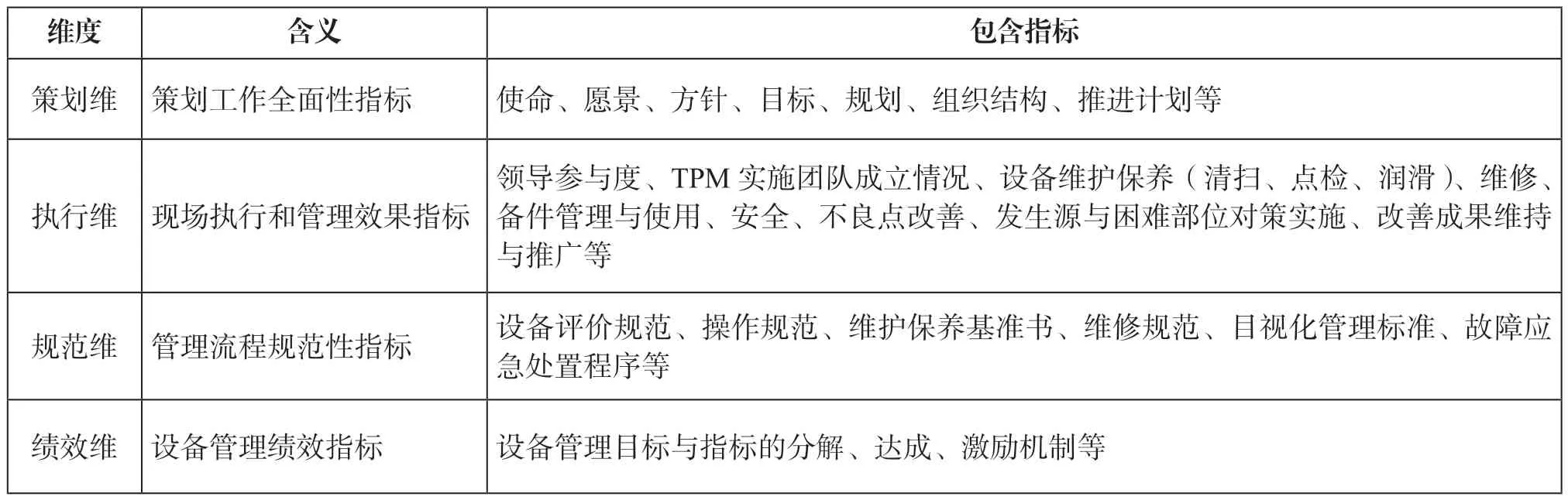

為有效評價設備管理工作,企業可依據TPM實施情況建立一套“四維三級”的多元化評價標準。該評價標準可基于策劃、執行、檢查、處理(PDCA)原則,從維度和等級兩個層面綜合考慮與分析。設備管理評價4 個維度的含義見表4。

表4 設備管理評價4個維度的含義

依據TPM 工作所處階段,企業要制定適宜的設備管理評價方法,同時,可將評價結果劃分為優秀、良好、較差三個等級。評價方法應采用動態管理的方式,依據TPM 工作成熟度的不同,做出相應調整。導入初期,評價時機以實施人員的意愿為主,評價標準相對寬松且易于實現,目的是提升員工參與的積極性與成就感,促進員工良好行為習慣的培養。后期,當工作成熟度提升時,評價時機擬定的主動權調整為組織方,評價標準逐步向評價結果等難以實現和維持類的項目傾斜,目的是建立TPM 常態化管理機制,強調管理的剛性,促進改善成果的維持。

三、實踐效果

自2019 年實施TPM 工作以來,人員、設備和企業三個方面都得到了很大改善。人員方面,通過建立“策劃—實施—檢查—改進—總結—激勵”的閉環管理模式,充分激發了一線員工的積極性,大多數員工對設備維護保養工作有了顛覆性的認識,打破了“不敢做、不會做、不想做”的局面。設備方面,管理水平明顯提升,設備綜合效率由45%提升至67%,設備維修成本由721 萬元/年降低至279 萬元/年,設備故障率由8%降低到3%,關鍵核心設備的非預期停機次數由13 次/年降低到2 次/年。企業方面,整體生產效率提升約230%,同時,在生產任務當量急劇增長的形勢下,自制零部件一次交驗合格率仍然保持99.99%,顧客滿意度由98.53 提升到99.54,表明產品質量管控能力和水平得到了提升,企業凝聚力和競爭力明顯增強。