基于HAZOP-偏離度的TATB自動化壓裝成型風險評估

鄧紫意,何中其

(南京理工大學 化學與化工學院, 南京 210094)

0 引言

近年來,隨著火炸藥領域對安全性的迫切需求與重視,鈍感炸藥成為炸藥的熱點研究方向[1]。三氨基三硝基苯(TATB)作為一種典型的鈍感炸藥,因具備低感度、高能量特性,被廣泛應用于武器、推進劑及民用爆破等領域[2]。在應用TATB炸藥時,一般是指應用TATB基的高聚物粘結炸藥(polymer bonded explosive,PBX),其常利用TATB粉末晶體經水懸浮法造粒,再經壓裝形成[3]。雖然TATB對于各種外界刺激較為鈍感,但在其藥柱成型的過程中,造型粉經受傳熱、擠壓、流動、變形、晶體顆粒破碎等一系列復雜作用后,也會導致物質的某些性能發生變化[4]。因此,若TATB的工藝參數等出現偏差,則有可能激發炸藥的不穩定性,從而引發燃爆等安全事故。

從統計結果看,炸藥壓裝爆炸事故在炸藥生產工藝中高居首位[5]。但關于TATB等鈍感炸藥的自動化壓裝成型工藝鮮有系統的風險分析與評估研究。因此,筆者將危險與可操作性分析(hazard and operability study,HAZOP)定性評估方法與偏離度定量方法應用于TATB自動化壓裝成型工藝,對工藝進行系統的安全風險評估,識別工藝過程中的各種風險,改善工藝的安全生產狀況。

在HAZOP與偏離度相結合的安全風險分析研究中,一般是先進行HAZOP分析,然后對HAZOP分析中“偏差”的偏離程度應用偏離度進行定量表達。周帥等[6]較早地將HAZOP與偏離度結合,研究建立了單一參數和多參數的偏離度計算模型,并對鐵路運營過程中的技術偏差進行分析,進而開發了HAZOP輔助系統。劉輝等[7]建立了單一參數和節點偏離度計算模型,對某瓦斯隧道出口施工通風階段進行了偏離度等級劃分;邱澤陽等[8]利用HAZOP篩選有效指標,通過AHP計算指標權重,建立了離心壓縮機組風險評估指標體系,對某壓氣站離心式壓縮機組的即時運行情況進行評估;孫藝博等[9]采用節點跨越和節點功能偏離等2種引導詞確定偏差,運用節點功能、偏離措施偏離度計算模型計算偏離度,對輸氣站降壓排污作業過程進行風險評估。

筆者在對以往的HAZOP-偏離度研究分析總結的基礎上,進行改進拓展,建立適用于分析炸藥自動化壓裝工藝的風險評估模型,將其應用于TATB自動化壓裝成型領域。

1 TATB自動化壓裝成型工藝概述

本文中所分析的TATB自動化壓裝成型生產線采用等靜壓成型工藝,其工藝流程如圖1所示。等靜壓工藝是炸藥成型工藝領域的先進技術,原理是利用液體介質不可壓縮和均勻傳遞壓力的性質,對高壓容器中的試樣從各個方向進行均勻加壓,從而將藥粉壓制成具有固定形狀的密實炸藥元件[10]。該工藝提高了藥品的密度及均勻性,改善了藥品的力學性能,從而提高武器彈藥的毀傷效應和發射安全性[11]。且有研究表明同批 TATB 造型顆粒等靜壓壓制成型樣品的力學性能明顯優于鋼模壓制成型樣品[12-13]。

圖1 TATB壓裝成型自動化工藝流程圖

在等靜壓壓裝工藝中,炸藥受到持續的高壓作用,而炸藥是一種亞穩態材料,在外界壓力作用下可能發生分解、燃燒甚至爆轟,因此壓裝過程的安全性問題是TATB自動化壓裝成型工藝的關鍵問題[10]。

2 壓裝工藝風險評估模型

2.1 HAZOP方法

HAZOP是1974年英國帝國化學工業公司針對化工裝置開發的一種系統風險評估方法,主要被用于分析生產過程中工藝狀態參數的變動對系統的影響。其基本過程是從實際工藝節點的狀態參數出發,運用引導詞分析工藝過程中溫度、流量、壓力等狀態參數的偏差,并分析造成偏差的原因、后果及防止偏差產生的已有措施和建議措施[14-15]。HAZOP分析的主要步驟為:① 劃分節點;② 確定偏差;③ 找出原因、后果并確定風險等級;④ 提出建議措施。

2.2 偏離度

偏離度表示實際測量參數值偏離標準參數值的偏差程度[6]。針對TATB自動化壓裝成型工藝,各偏離度的計算模型如下。

2.2.1參數偏離度r1

在計算偏離度時,參數包括定性參數和定量參數:

1) 定量參數偏離度r11。

計算模型為

(1)

式(1)中:A為標準參數值;X為實際參數值。

2) 定性參數偏離度r12。

定性參數偏離度由模糊數學隸屬度來判定[7],具體步驟如下:

步驟1確定偏離度等級設置為低(v1)、較低(v2)、中等(v3)、較高(v4)、高(v5)等5級,即建立評價集為:V=(v1,v2,v3,v4,v5),其中參數對應各等級的隸屬度由專家評價法確定。

評價集滿足:

(2)

步驟2評價結果等級采用百分制,得分越高偏離度越大,綜合得分記為S。

步驟3按照最大隸屬度原則,評價集具有一定的模糊性,把各等級以百分制分為5個區間,分值越高偏離度等級越大,如表1所示。

表1 偏離度等級分值分布

設等級評價集中各等級的參數列矢量為:

綜合得分C= (c1,c2,c3,c4,c5)= (10,30,50,70,90)

(3)

步驟4最后將綜合得分轉化為[0,1]范圍的定性參數偏離度,公式為:

(4)

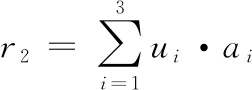

2.2.2對策措施偏離度r2

在壓裝過程中,壓裝系統自動化程度較高,具有高效率高精度等優勢,但機器具備有限的可靠性、柔性與邏輯推理能力,往往也會發生失誤或失效行為[16],導致偏差出現。當偏差出現時,負責監管生產狀況的工作人員,由于具有更高柔性和綜合判斷能力,如能及時采取適當的對策措施,便可有效地控制偏差的偏離程度。因此,單純依靠參數偏離度并不能完全反映生產工藝的風險水平[9],有必要對對策措施進行偏離度分析。

安全對策措施主要包括安全技術對策措施、安全管理對策措施和事故應急預案[17]。計算各項對策措施的偏離度時,通過綜合考量,可采取措施的多樣性、措施及時控制偏差的有效度、措施的實施難易程度來確定最終的偏離度。最終形成的對策措施偏離度計算體系如圖2所示。

圖2 對策措施偏離度計算指標體系

計算體系中U1~U3指標的權重通過專家評價法與G1法(序關系分析法)確定,G1法[18]是由東北大學郭亞軍教授提出的一種AHP法的改進方法,該方法克服了在遇到因素眾多、規模較大的問題時容易出現判斷矩陣難以滿足一致性要求的問題,且計算過程較為簡捷,已被應用于諸多相關研究[19-20]。各指標的具體偏離度值參考表2和專家評價意見確定。

表2 控制措施偏離度對應值

最終的措施偏離度為各指標偏離度與權重耦合得到的結果,計算模型為

(5)

式(5)中:ui為指標的權重;ai為指標的偏離度。

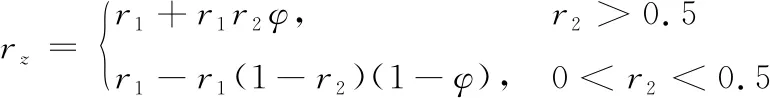

2.2.3總偏離度rz

總偏離度rz是將參數偏離度r1和對策措施偏離度r2進行耦合,其計算模型為

(6)

式(6)中:r1為參數偏離度;r2為對策措施偏離度;φ為修正因子,其值根據工藝的危險性進行確定,本文中采用改進的日本六階段安全評價法中的工藝危險性定量評價方法——十六分法[21]與半定量法確定φ值,即先依據十六分法確定工藝風險等級,再對照表3并結合專家意見確定φ值。

表3 工藝風險等級φ值對應關系

在計算總偏離度后,對于總偏離度rz大于1的,認定為偏離度超限,應立即進行安全整改,確保工藝的危險性降低到可接受水平。

3 應用與結果

對TATB壓裝工藝的HAZOP分析中,根據壓裝工藝的實際情況,按操作步驟劃分節點,將其分為“粉料準備”、“模具準備”、“振動上料”、 “預熱”、“真空封口”、“壓制”、“退模”、“冷卻”等8個節點。

在TATB的自動化壓裝成型動態過程中,如果任取一個時間節點,對工藝的工作參數進行HAZOP-偏離度分析,則系統節點大部分時間都處于偏離度較小狀態,即正常運行狀態。為了分析系統各節點出現突發事故時的后果及嚴重程度,以下定量分析主要針對系統各節點出現偏差時的風險水平,以風險分析的角度去考量節點的偏離度水平。

以“含有雜質”該偏差為例進行偏離度分析計算:V=(0 0.2 0.5 0.3 0),S=0.2×30+0.5×50+0.3×70=52,r1=52/100=0.52,即該偏差的參數偏離度r1為0.52;措施偏離度為:由G1法得U1=0.483,U2=0.302,U3=0.215,由表2得a1=0.2,a2=0.3,a3=0.2,則該偏差的措施偏離度r2為0.23。

按照《聯合國關于危險貨物運輸的建議書》及相關測試結果,TATB屬于1.5類“非常不敏感的爆炸物質”,即物質(危險程度最大的物質)得分等級為B級;介質毒性、溫度等級皆為D級;壓力300 MPa,為A級;操作屬于C級中的間歇操作,但開始使用機械等手段進行程序操作,則上述5個項目的總評分為17分,危險程度屬于Ⅰ等級,根據表3與專家評價建議,壓裝工藝的φ值確定為0.7。

綜上,該偏差的總偏離度為:rz=r1-r1(1-r2)(1-φ)=0.52-0.52×(1-0.23)×(1-0.7)=0.39,將其余偏差按式(1)—(6)計算得到如表4所示。

表4 TATB壓裝成型的HAZOP-偏離度分析

將分析得到的偏離度值繪制成折線圖,如圖3所示。橫坐標表示表4中所列的 13種偏差,各節點偏差按表格順序編號為1~13,縱坐標表示相應的偏離度值。偏離度越大,風險越高,圖3直觀地反映了各節點偏差的風險水平。

圖3 節點偏離度值分布情況

由以上分析可知,工藝偏差參數偏離度值大于0.5的偏差有6項,參數偏離度水平整體偏高;措施偏離度水平整體適中;總偏離度水平整體較低,偏離度值大部分在0.4以下。說明在現有控制措施的加持下,大多數偏差都能得到有效控制,使得總偏離度降到可接受范圍內,即TATB壓裝工藝系統的整體偏離度較小,安全程度相對來說較高。

圖3曲線中,在編號5處出現極端凸起,表明偏差5“規定時間內真空度未達標”各偏離度水平較高。且該偏差在參數偏離度較高的基礎上,由于現有控制措施還不夠完善,偏差不能被及時控制,在一定條件的觸發下很有可能發展為事故,從而導致措施偏離度與總偏離度較高。對于此類偏差,企業須繼續完善安全控制措施,將偏離度水平降到0.4以下。此外,在該工藝各節點中,“壓制”節點的偏差種類最多且總體偏離度較高,是整個工藝的事故多發區,應加強安全監控與管理。

4 結論

1) 本文將HAZOP-偏離度法運用于TATB自動化壓裝成型系統的安全評估研究中,根據壓裝工藝的實際情況劃分了8個節點,確定了13個偏差。對各偏差進行原因、后果、控制措施的HAZOP定性分析及偏差定量化的參數、措施偏離度分析,形成了完整有結構的系統安全評估。

2) 根據壓裝自動化工藝特征,建立了參數偏離度計算模型與對策措施偏離度計算指標體系,在對策措施偏離度計算指標體系中,權重的確定引入相比AHP法更科學、計算更簡捷的G1法。

3) 由于工藝系統物聯網化程度較高,工作參數較為直觀,利用HAZOP-偏離度方法有助于企業對系統的安全狀態進行動態評估跟蹤,實時掌握各生產參數的偏離狀態,及時發現偏差過大的參數,從而做出相應調整,預防事故發生。