某風洞噴管段大型柔板結構應力監測試驗研究

朱文杰, 秦建華, 顧海濤, 李 平

(中國空氣動力研究與發展中心 高速空氣動力研究所,四川 綿陽 621000)

噴管段是風洞最重要的核心部段之一,其安全性、可靠性、準確成型直接影響風洞試驗的流場品質,是獲得高性能流場的關鍵[1]。某工程大型風洞采用半撓性壁噴管,其具有結構尺寸大、成型精度要求高、執行機構多等特征。噴管柔板成型需通過多組執行機構驅動型面組件實現,如何確保成型過程的安全性和可靠性至關重要,其中柔板變形是最為重要的環節。

在柔板成型過程中需要承受執行機構推(拉)力、機械結構的自重和氣動載荷等共同作用,局部容易產生應力集中,尤其是執行機構發生故障(如別卡、出力不均[2]等異常)時,可能會對柔板產生損傷,甚至帶來破壞性的影響[3]。因此,實現柔板結構應力信息的動態、實時監測,并結合柔板材料性能、許用應力等信息對故障進行預警,對于噴管調試、安全可靠運行具有重要意義。

為保障某風洞噴管段大型柔板結構調試、運行過程中的安全可靠,首先根據其結構、尺寸和材料屬性等進行幾何建模,通過有限元方法分析計算,得到柔板在全行程變形過程中應力集中的區域;然后根據理論計算結果,布設必要的電阻應變計監測點,建立了多通道實時應變、應力監測系統;最后,對柔板典型使用工況下運行過程中同步實時采集的數據進行分析。實測數據與有限元方法計算結果的一致性較好,驗證了理論計算方法與所建立的監測系統的正確性和有效性,確保了該大型柔板結構變形過程中的安全可靠,為風洞柔板結構應力監測系統的計算分析、設計和實現積累了經驗。本文所采用的分析、設計方法及建立的系統也可為其他類似結構的應力監測系統的設計和實施提供借鑒。

1 監測對象結構

1.1 結構組成

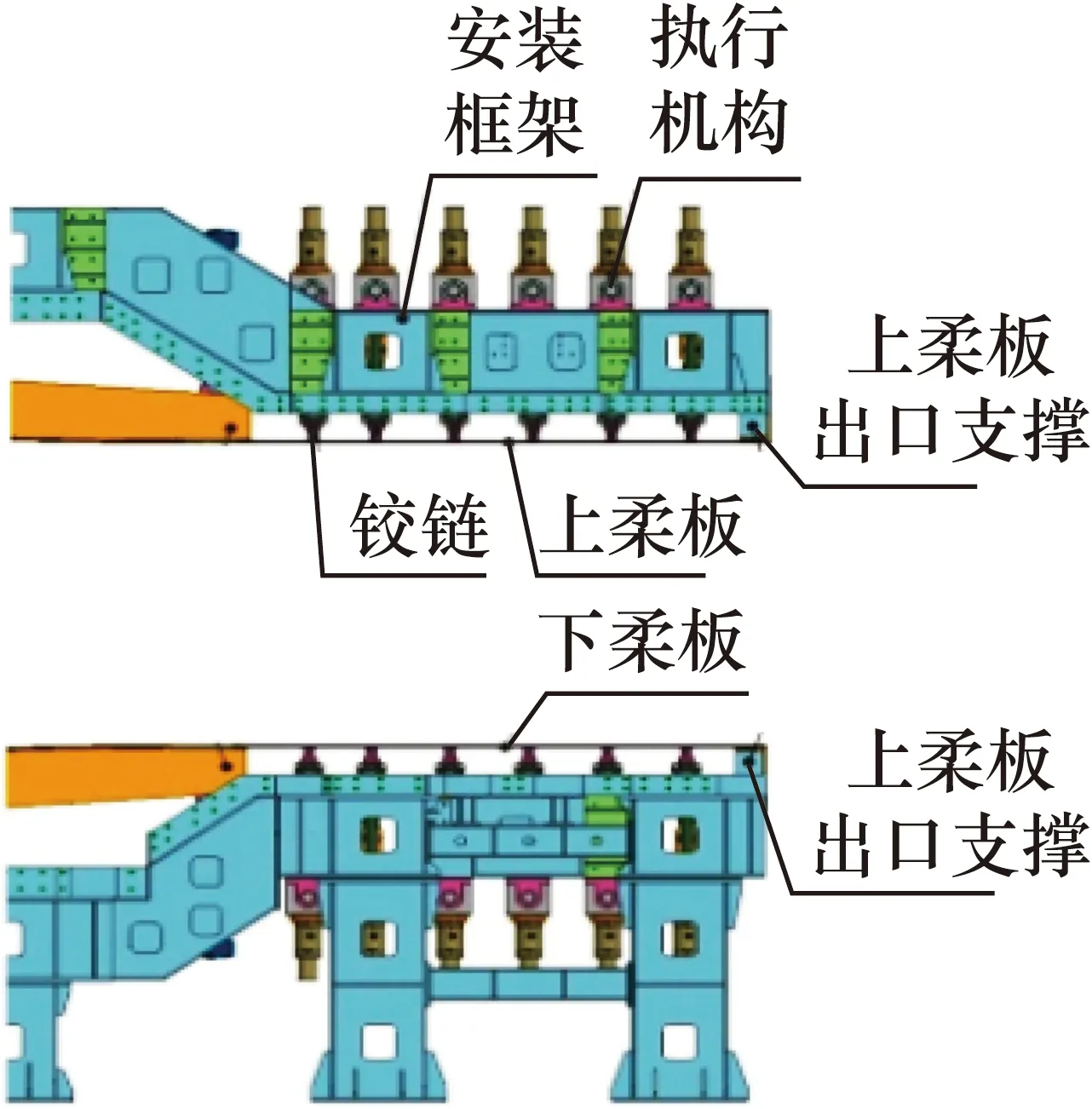

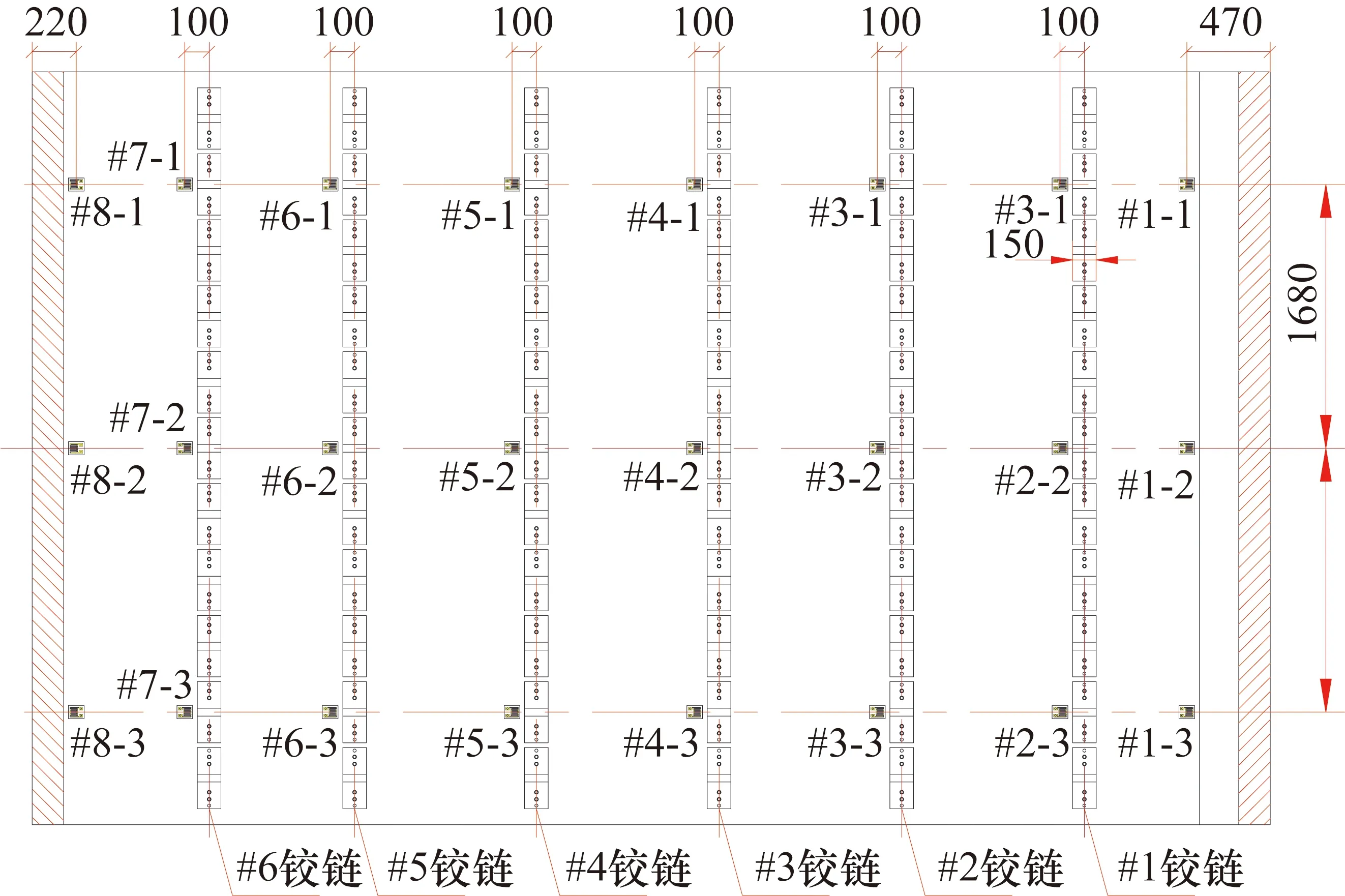

某風洞大型柔性板長7 860 mm、寬4 790 mm、厚40 mm,為結構鋼材料。柔板材料的關鍵設計指標如下:楊氏彈性模量2.03×105MPa,設計許用應力400 MPa[4]。柔板共上/下2塊,相對于風洞軸線呈對稱分布,如圖1所示。柔板正面為氣流型面,需保持表面光滑,不布設傳感器,傳感器網絡只布設在柔板背面。背面安裝6組鉸鏈座,用于連接執行機構和柔板。柔板中間配置有6組執行機構,如圖2所示,每組執行機構通過2個伺服油缸同步驅動,使柔板發生變形,從而形成所需的型面。

圖1 柔板結構及其安裝示意圖

圖2 執行機構結構圖

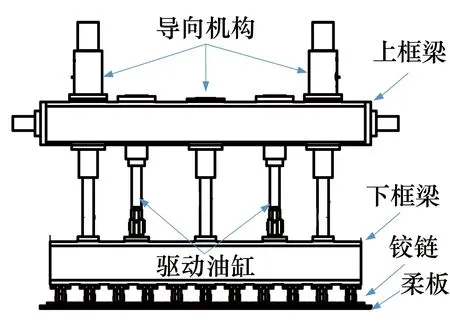

柔板在噴管段出口端通過螺栓與安裝框架固定連接,另一端為自由隨動結構,以確保柔板在彎曲變形過程中可沿風洞軸線方向進行一定距離的伸縮移動。連接柔板的6組鉸鏈座的位置參數如圖3所示。

圖3 各鉸鏈點的分布位置

1.2 使用工況

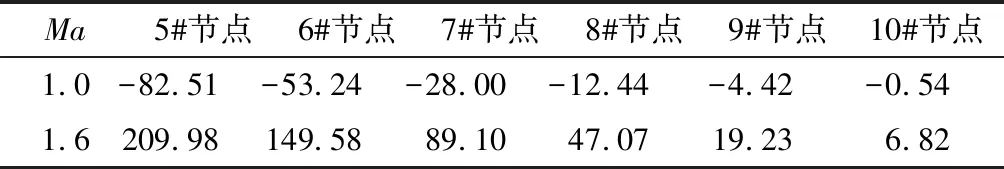

在聲速型面即Ma=1時,驅動油缸回縮,柔板整體向上下安裝框架方向彎曲,最大變形量約82 mm;在超聲速型面即Ma>1.0時,柔板整體向風洞內流道軸線方向彎曲,最大變形發生在Ma=1.6時,最大變形量約209 mm。Ma=1和Ma=1.6工況下對應的6組執行機構的理論目標位置如表1所示。

表1 Ma=1和Ma=1.6工況下執行機構理論目標位置

表1的數值以柔板結構零位(即柔板不變形時的平直自由狀態)為參考,油缸伸出數值為正,油缸縮回數值為負,10#節點對應柔板出口。

1.3 預期目標

開展本項研究旨在積累試驗數據,掌握柔板變形過程中最大應力范圍和應力集中區域,驗證有限元計算分析方法的準確性,為開展此類大型柔板結構設計、材料選型和應用提供參考和指導;同時,為柔板的安全可靠運行提供在線實時監測和預警,以確保設備運行安全可靠。

主要技術指標包括:材料設計許用應力不小于400 MPa;應變柵尺寸≤(4±2) mm×(4±2) mm;應力監測范圍-600~600 MPa;應力監測精度優于±8 MPa;應變采集系統精度優于1‰。

2 應力監測系統設計與實現

2.1 監測點選取

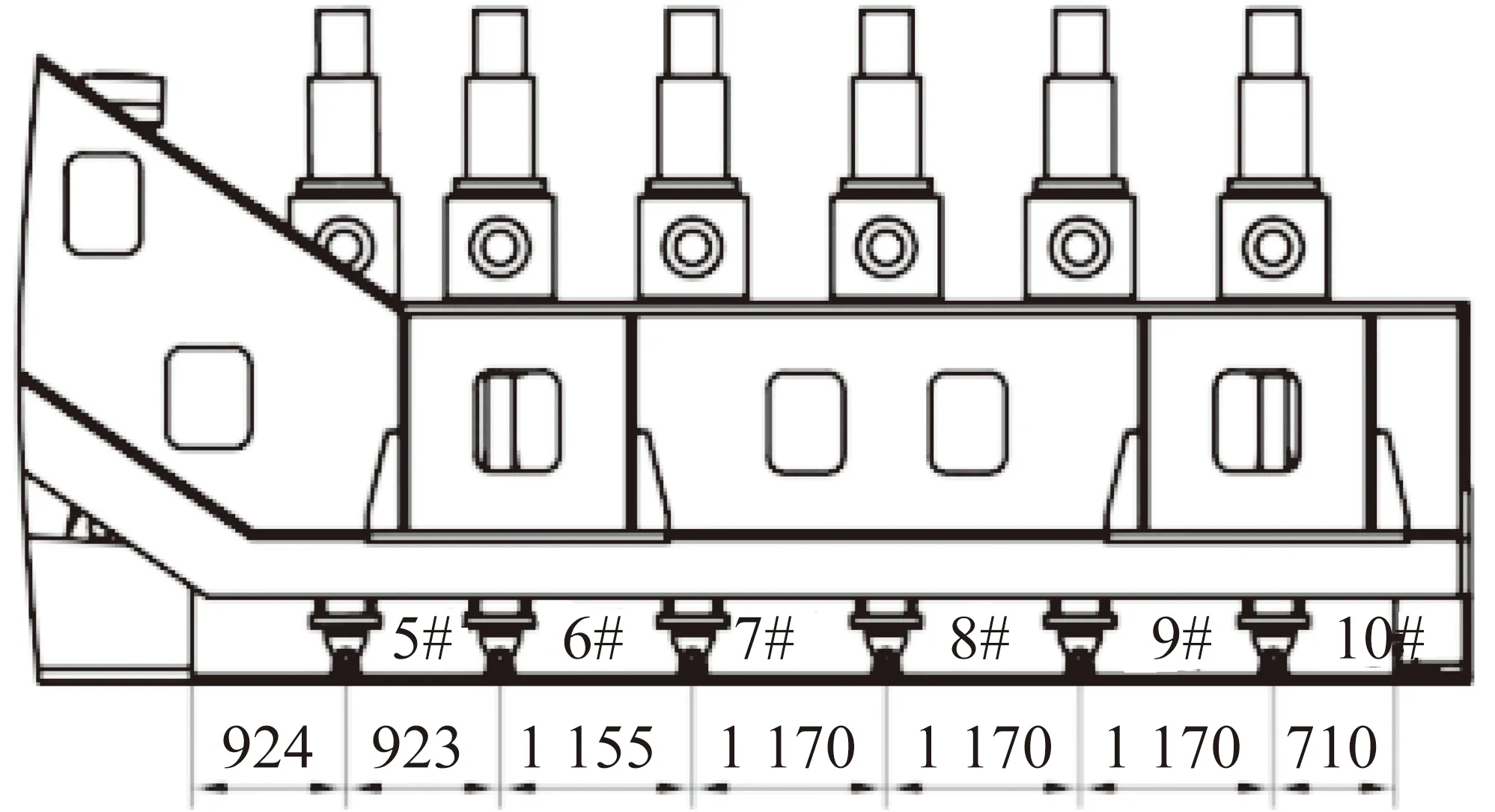

為確定合理的應力監測點的布設位置,盡可能準確地反映柔板的變形和受力情況,需要了解柔板結構在整個變形過程中的應力集中區域,為此根據第1節所述的柔板結構的幾何尺寸和材料屬性,建立圖4所示的仿真計算模型[5-6]。因為該風洞柔板為上下對稱結構,所以只對單側面進行建模分析。

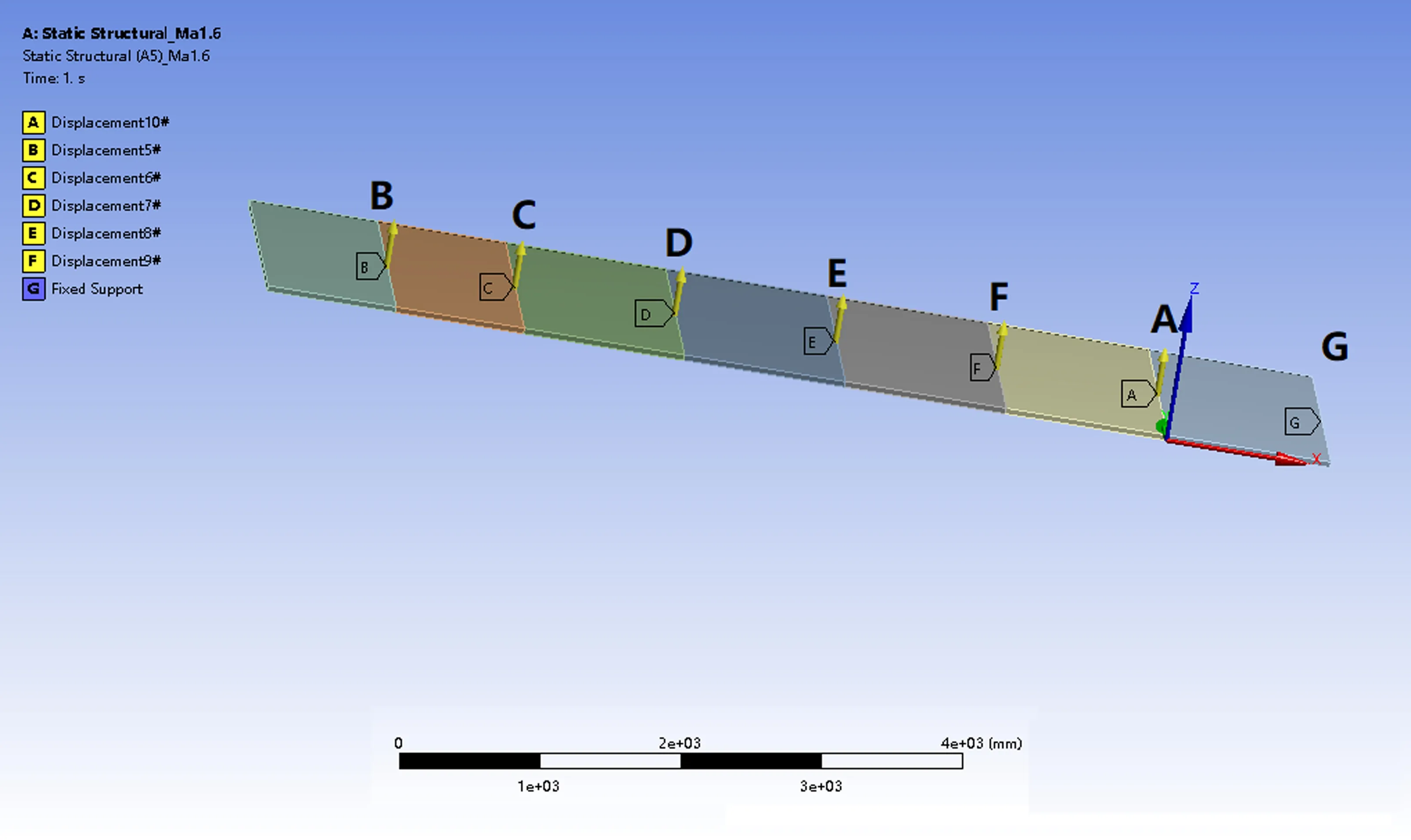

圖4 邊界條件及施加約束圖示

對圖4所示的模型施加邊界和約束條件:在G位置(即柔板的右側端面)施加固定約束,模擬噴管段出口的柔板固定連接工況;根據圖3所示的幾何尺寸,在圖4中的A~F點位置按照表1中的數值分別施加對應的位移約束。

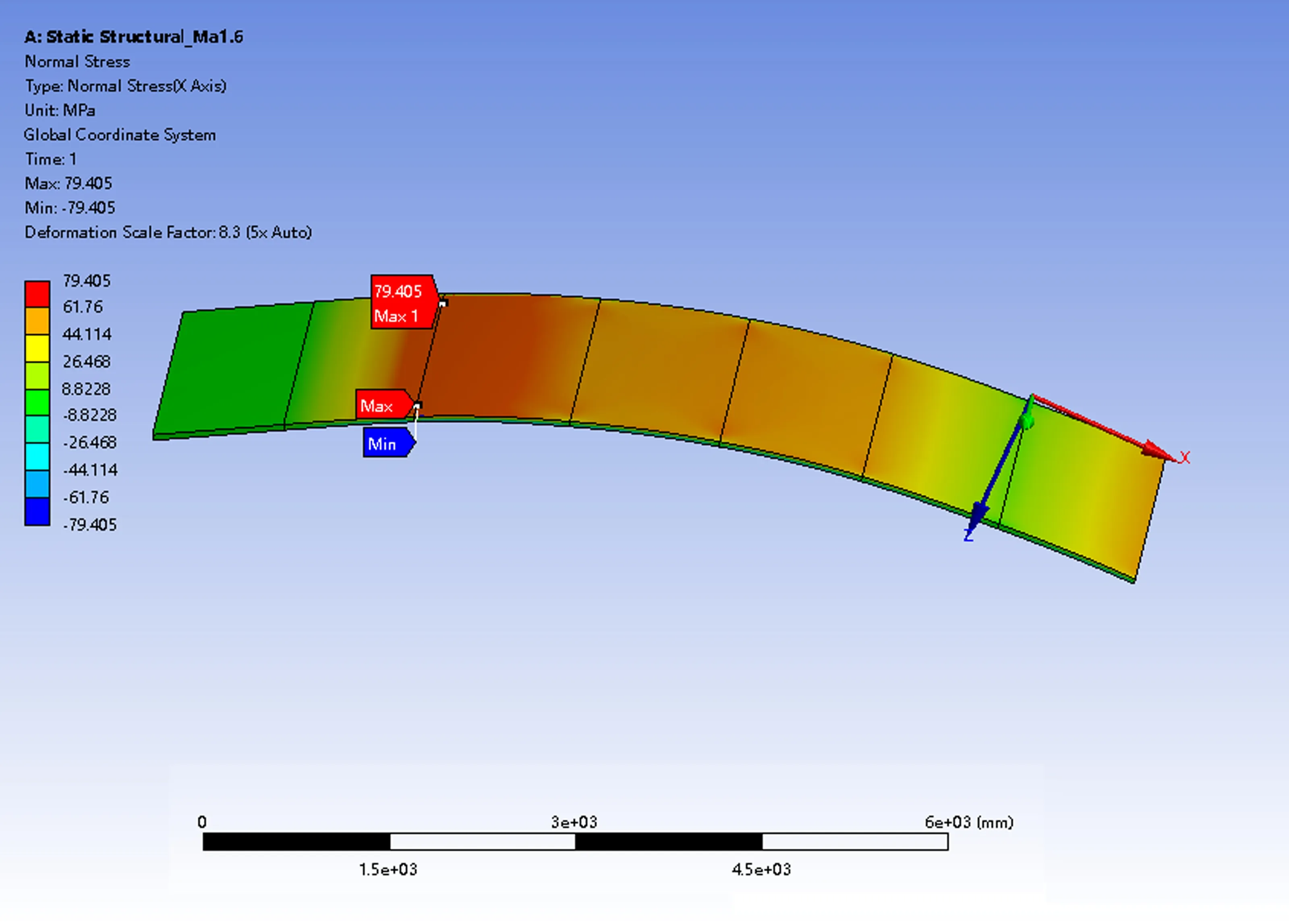

Ma=1.6工況下對應的柔板法向應力值計算結果如圖5所示。可以看到,應力集中區分散在各個連接鉸鏈的位置,并且在6#節點附近位置(對應圖4中的C處)為整個柔板成型彎曲過程中法向應力最大的位置,約為79.41 MPa。由于柔板上下面一面伸展,應力值為正,另一面則壓縮,應力值為負,故圖5中云圖顯示的±79.41 MPa實際為柔板同一個縱向截面的正反兩面應力值。

圖5 Ma=1.6工況下型面對應各節點柔板受力計算結果

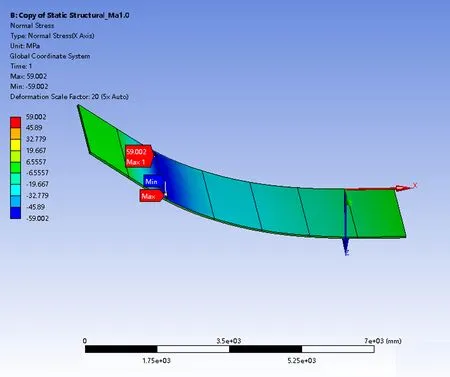

圖6給出了Ma=1工況下對應的柔板型面法向應力值計算結果。可以得到與圖5類似的結論,只是此時6組執行機構對應的目標位移值均為負值,故柔板整體變形方向與圖5相反。從圖6中可以看出,Ma=1時柔板局部應力集中區也為6#節點附近位置,應力最大值約為59 MPa。

圖6 Ma=1工況下型面對應各節點柔板受力計算結果

根據上述有限元分析計算結果,柔板成型過程中應力集中的區域主要分布在6組執行結構與柔板的連接鉸鏈位置,因此應變片應盡可能布設在靠近6組鉸鏈座附近的位置。同時考慮到被測型面尺寸較大,為防止圖5和圖6中y軸同一條直線方向上的局部應力集中,靠近每一列鉸鏈的同一個y方向上均勻布設上中下3組應變片,并在柔板的兩端加設2列應變片,以監測局部別卡的情況,應變片布置位置如圖7所示。上、下柔板各布置8組、每組3個應力測點,測點主要布設在柔板鉸鏈和柔板出口連接等區域。上、下柔板的布設位置和數量完全相同,共計48個測點,各測點采用單向箔式電阻應變計,測量柔板沿風洞軸線方向的應力。

圖7 柔板應力測點布置示意圖

2.2 應力監測系統監測原理

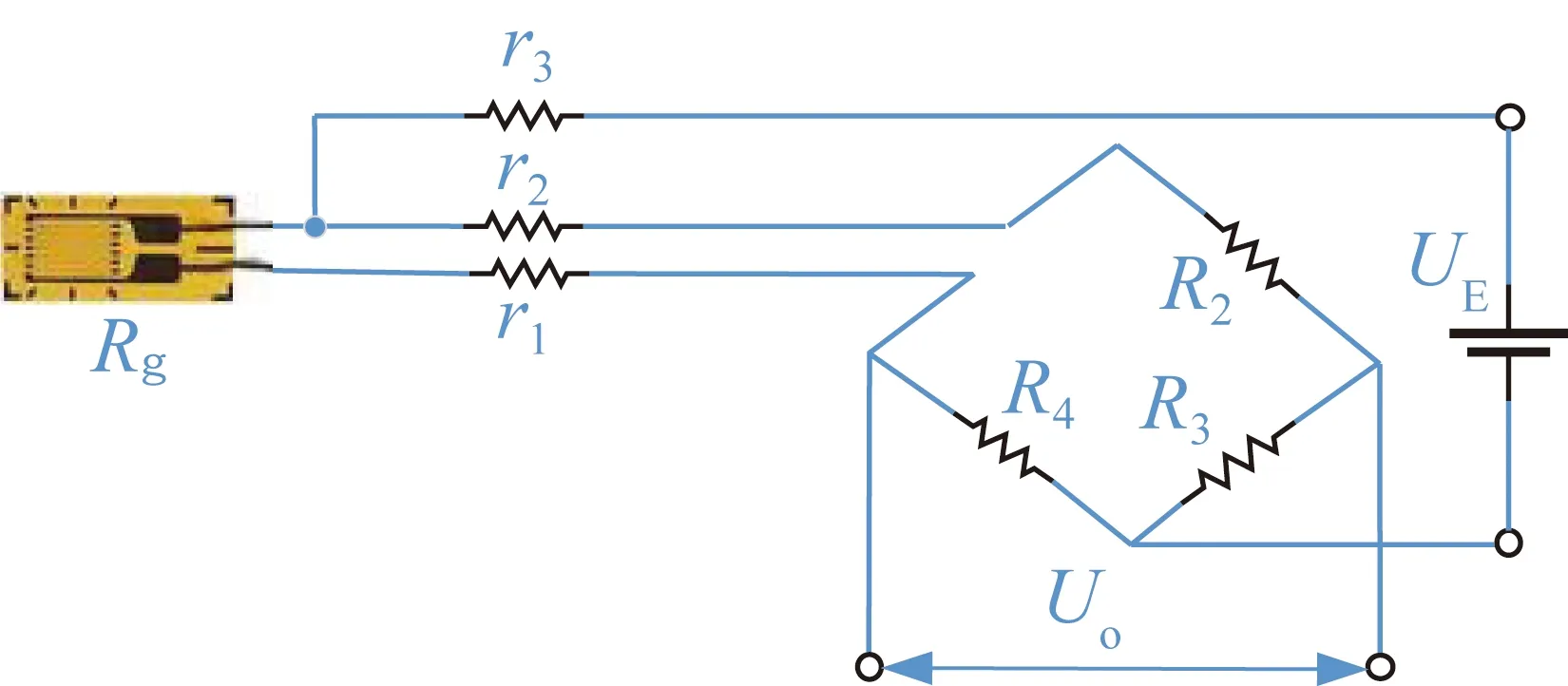

由于該風洞噴管段結構尺寸較大,最大高度和長度約20 m,需要敷設的應變計測量導線較長,而應變計測得的為微應變,微小量容易受到干擾。為盡量減小長導線帶來的附加影響,同時兼顧施工現場的惡劣環境,選用三線制且具有導線溫度自補償功能的金屬箔式電阻應變計,采用1/4橋惠斯通電橋連接方式[7],電橋原理及連接如圖8所示。

圖8 三線制電阻應變計電路連接原理

圖8中r1、r2、r3代表3根等長導線的電阻值,3根導線處于相同的工作環境中,受環境影響的電阻值變化量基本相同。Rg為電阻應變片電阻值,R2、R3、R4為等值的橋臂電阻。導線電阻r1串聯到應變片Rg,導線電阻r2串聯到R2,導線電阻r3成為電橋的外側。UE為施加于橋路的標準電壓,Uo為橋路輸出電壓,則有:

(1)

式中:ΔUr3為導線r3上的壓降;Ui為等效電橋激勵電壓。

假設r1=r2=r3=r,Rg=R2=R3=R4=R,Rg有一個微小變化ΔR,r1和r2有一微小變化Δr,則式(1)可寫為

(2)

r+Δr、ΔR相比R為微小量,可略去,則有:

(3)

由式(1)和式(2)可知,通過采用三線制電阻應變計將2根等長導線接入電橋相鄰的2個橋臂,可使由環境等因素引起的長導線電阻值干擾誤差同步變化,在相鄰2個橋臂輸出電壓相減過程中抵消,從而可消除長導線電阻變化引起的誤差。

將電橋輸出電壓信號值Uo接入應變放大器,則有:

UF=KFUo

(4)

式中:KF為放大器放大倍數。

從而得到:

(5)

材料的應力計算公式為

σ=Eε

(6)

式中:E為材料的楊氏彈性模量,本文所用材料的楊氏模量為2.03×105MPa。由此,便可由電阻應變計的應變得到材料所受的應力值。

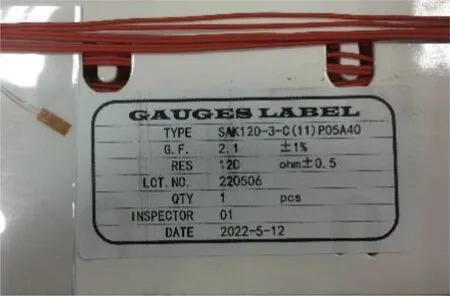

2.3 應力監測系統設計

根據應用工況需求,所選用的應變片型號為SAK120-3-C型箔式應變片,如圖9所示。該應變片主要技術參數:標稱阻值120 Ω,敏感柵尺寸2.8 mm×2 mm,基底尺寸6.4 mm×3.5 mm,精度±1%FS。改型應變片滿足1.3節所列預期技術指標要求。

圖9 應變片實物圖

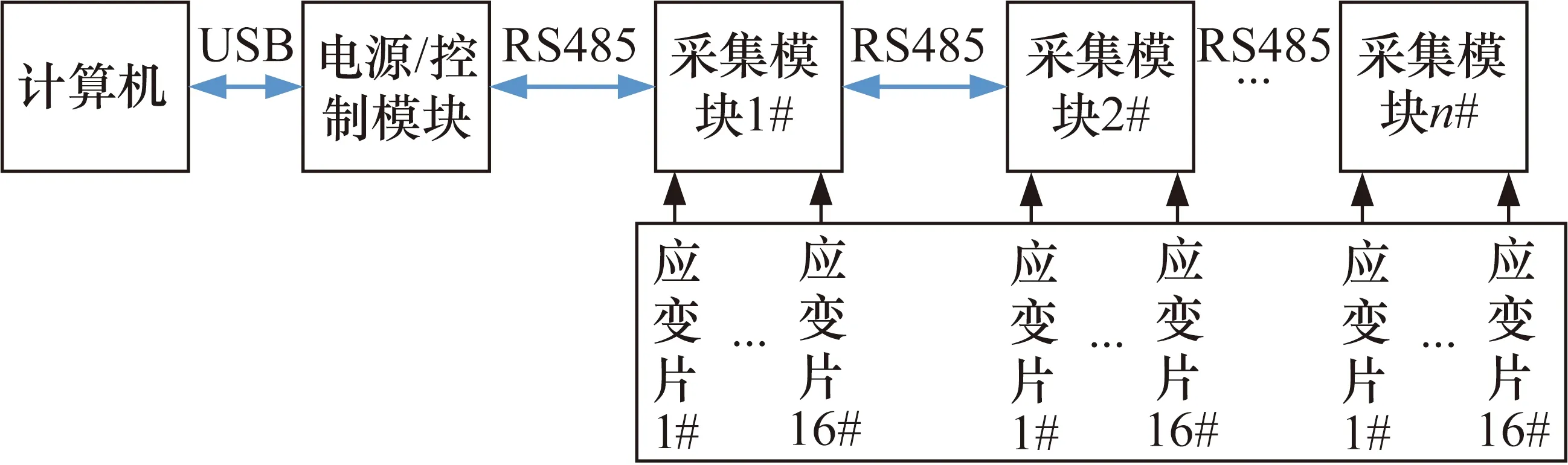

應力采集系統選用DH3815N型便攜式應變測試系統,該應變采集系統內置120 Ω 標準橋路電阻,測量應變范圍可達±20 000 με,最高分辨率1 με,每個采集箱可采測16個通道,不同機箱之間可通過RS485總線進行串聯擴展。由式(3)計算可得,上述應變采集系統參數均滿足并優于1.3節所列預期技術指標。采集系統組成結構如圖10所示。

圖10 應變采集系統結構

3 應力監測試驗與分析

在調試運行現場,通過對多組油缸的同步、協調驅動控制,帶動柔板彎曲成型。上柔板應變片整體布設完成后如圖11所示。

圖11 單個柔板型面應變片布設完成實物

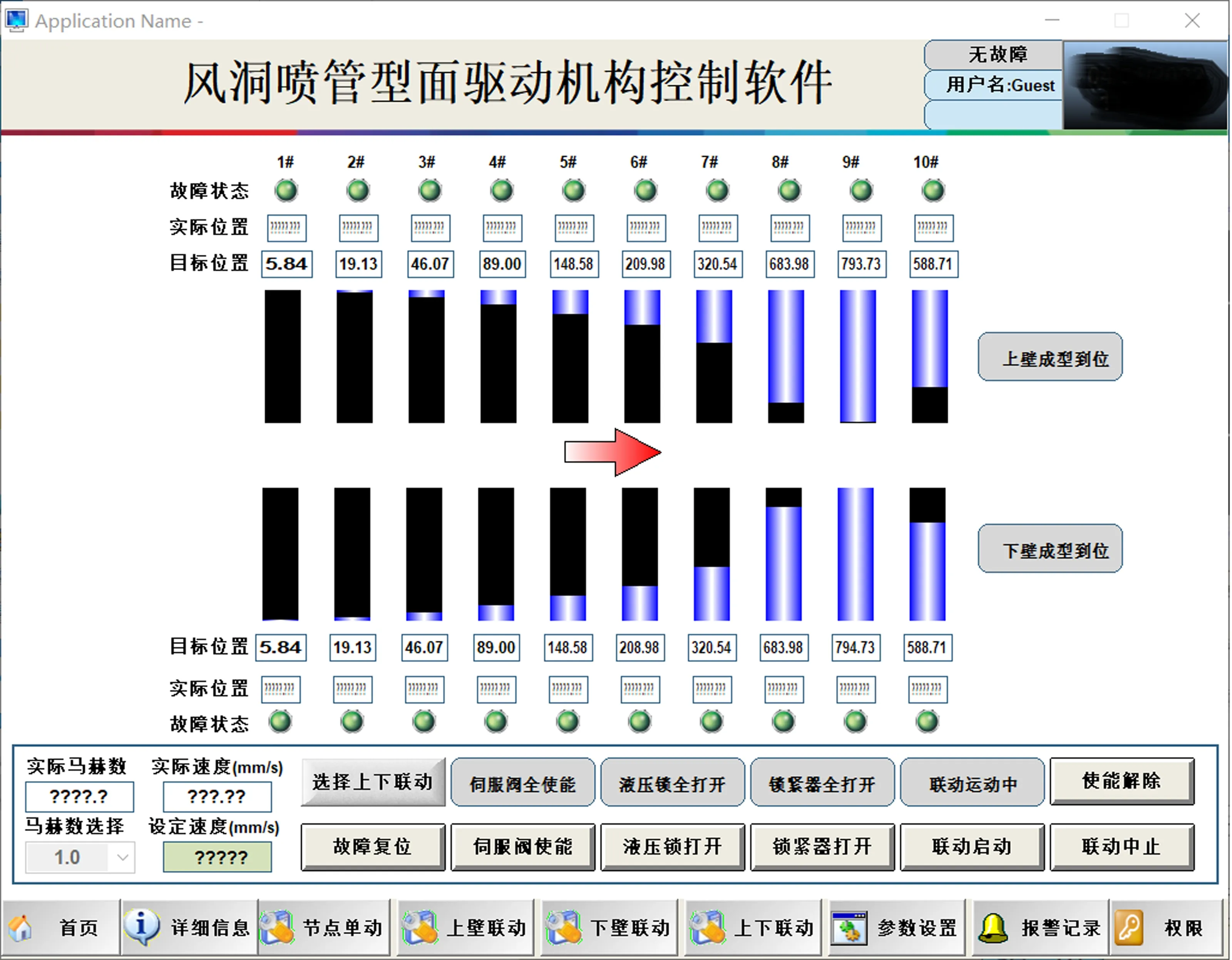

型面驅動機構操控軟件和狀態監視軟件運行過程中的截圖如圖12和圖13所示。圖12顯示的為Ma=1.6目標位置上下型面聯動成型工況。

圖12 驅動控制軟件運行界面

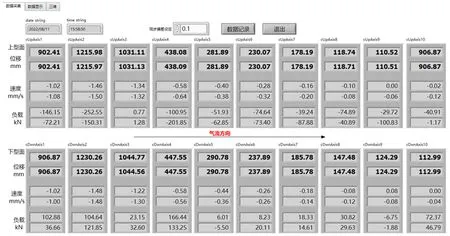

圖13 狀態監控軟件運行界面

從圖13的狀態監控界面中可以看到,雖然同一個節點處的2個驅動油缸的實時位移、速度能夠實現同步,但某些節點處2個油缸出力大小并不完全一致,經對機械結構排查,這是由實際裝配間隙、局部摩擦、別卡等因素導致的。故在柔板成型過程中需要時刻關注其受力情況,防止局部應力過大,此時需及時停機,檢查并消除故障后再運行,以防止設備或機構損壞。

在通過圖12所示的操控界面驅動型面變形過程中,應力監測系統軟硬件同步運行,以2 Hz采樣速率采集應變數據并實時顯示和保存。在應力采集軟件中設置了應力報警閾值,運行過程中當某一采集通道局部應力異常偏高時會及時高亮顯示,提示監測人員及時采取應急保護措施。

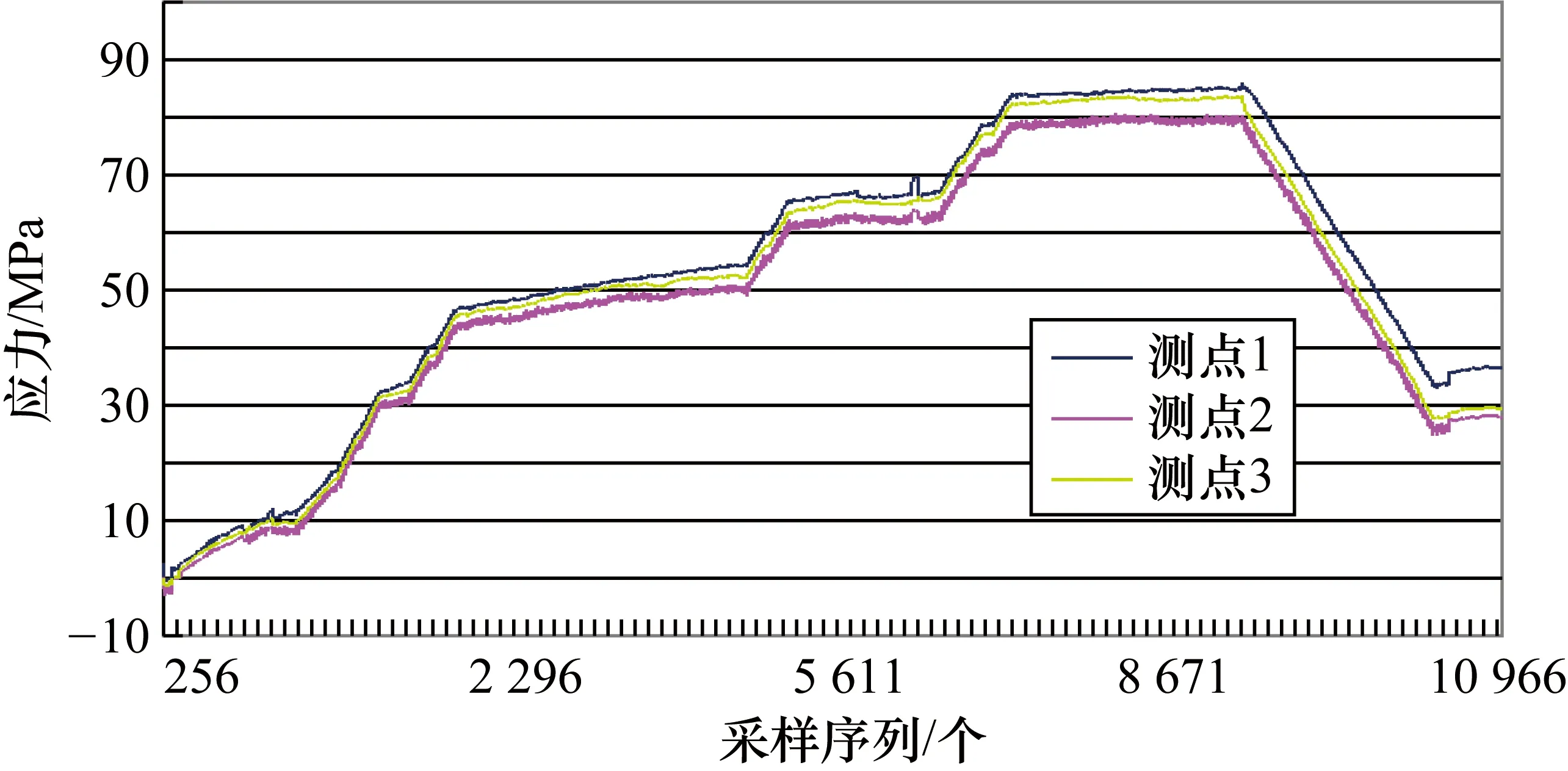

圖14為Ma=1.6工況下6#節點(即圖4中靠近C處一列鉸鏈)粘貼的3處應變片的應力監測結果。圖14反應了對應型面從零位到目標位置而后又回到零位的整個變化過程測得的應力數據,運行過程中采用階梯逼近目標位置成型模式。從圖14可以得到如下結論:

圖14 Ma=1.6工況下同一列6#節點3個應力測點曲線

① 正常運行無故障時,柔板成型過程中y軸方向上同一列的3處監測位置的受力大小基本一致,且同步變化。

② 同一列3處應變片采集到的應力值存在一定差異,這是由于應變片粘貼狀況,如角度、平整度存在差異,或是柔板安裝水平度、裝配間隙等存在一定差異,亦或是同一列的2個驅動油缸運動特性存在一定差異引起的。這一結論也與圖13中兩個油缸出力存在一定差異的結論互相印證。

③ 柔板從零位運行到目標位置,再回到零位之后,應變片采集到的應力數據并不能立刻回到0值,而是仍存在25~35 MPa左右的殘余應力,需要一定的時間才能緩慢回到0值附近,這是由于粘貼應變片本身變形后并不能立刻恢復,應力不能立刻釋放。

④ 圖14中6#位置最大應力值86.07 MPa,與圖5有限元計算的最大值79.41 MPa較為接近,且均小于材料的設計許用應力,有較大的安全裕度,驗證了理論計算方法的正確性和有效性。

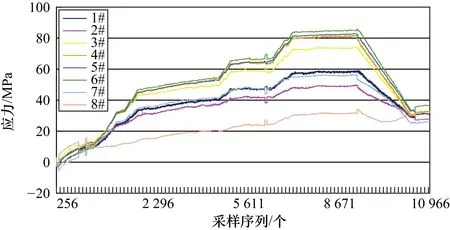

Ma=1.6下工況成型過程中全部8個位置應力監測點采集到的數據如圖15所示。從圖15中可以看出在柔板成型過程中,各處應力變化趨勢基本相同,6#位置附近為應力最為集中區域,這一結論也與圖5有限元計算得到的應力集中區域結論一致。

圖15 Ma=1.6工況下型面成型過程中所有測點曲線

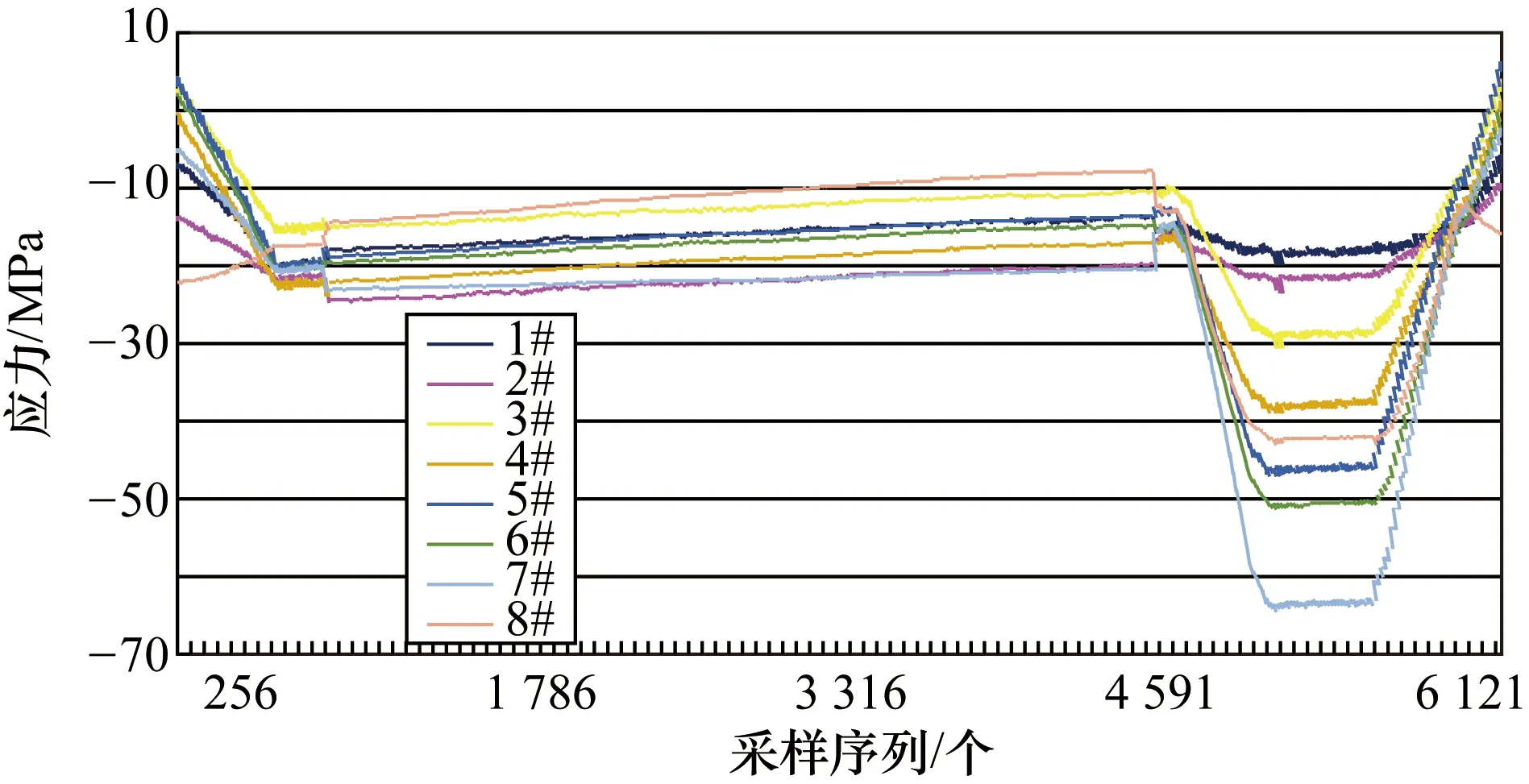

Ma=1.0工況下型面成型過程中6#節點和所有測點應力曲線如圖16和圖17所示,由此可以得出和圖14、圖15類似的結論,此處不再贅述。從圖17中可以看出,最大應力值為-64.55 MPa,與圖6有限元計算的-59.00 MPa也較為接近。

圖16 Ma=1工況下型面成型過程中6#節點3個測點應力曲線

圖17 Ma=1工況下型面成型過程中所有測點應力曲線

4 結束語

本文對某風洞噴管段大型柔板結構運行過程中的應力監測系統的設計、實施及試驗驗證進行了研究。通過理論計算為應力監測點的設置提供了指導,建立了完整的應力監測系統,實測值與理論計算值一致性較好,驗證了理論計算和實際系統的正確性和方法的有效性,達到了研究的預期目標,有效地保障了某風洞大型柔板系統關鍵部件調試運行的安全可靠,并為其他風洞類似機構的應變監測系統的計算分析、設計和實施積累了經驗。但同時在試驗過程中也發現,粘貼式電阻應變片測得的應力值在柔板從變形狀態回到零位后并不能很快回0,重復性和響應的快速性有待進一步驗證,后續工作中將在改進布設工藝、優化控制和測試流程等方面進行完善。