基于STA-LSSVM的槽電壓優化方法

徐辰華, 吳冠宏

(1.廣東技術師范大學 自動化學院,廣東 廣州 510080; 2.廣西大學 電氣工程學院,廣西 南寧 530004 )

近年來,隨著我國國民生活水平不斷提高,環保觀念不斷增強,國家對待工業產業結構優化越來越重視,尤其是在能源開發的這一塊,其主要目標是控制能源強度和能源消耗,而電解鋁作為我國工業范疇中的高能耗產業,是我國六大耗能產業之一。因此明確包括電解鋁行業在內的高耗能行業的可持續發展目標和指標,作為國家產業結構政策改革的首要方向。據調查,截止到2020年6月底中國電解鋁工業總產量4115.5萬噸/年,在產量上,我國達到了世界上鋁生產大國的水平,但在鋁電解生產節能技術方面卻不是鋁生產強國。2016年我國電解鋁行業交流電耗普遍維持在每噸鋁13562 kWh[1],約占我國的電力總耗電量7.5%左右。在全球關注節能降耗,提倡低碳綠色經濟背景下的今天,與國外頂尖水平相比較,仍存在一定的差距。胡紅武等[2]也提出隨著我產業節能環保政策愈發嚴格,對電解槽進行技術升級改進來達到節能降耗的目的,這對鋁行業的進步有重大意義。

在鋁電解顯示生產當中,技術員往往采用規范電解質成分,將極距和氧化鋁濃度、低效應系數穩定在一個較低的水平來提高電流效率。通過加強電解質的電導率水平,縮減陽極的過電壓,減少接觸和陽極效應的分布來實現對槽電壓降低,鋁冶金工作者總是希望鋁電解槽有盡可能低的槽電壓[3],以達到鋁電解有較低的電能消耗的目的。舒建[4]在實際生產當中進行了槽電壓降低實驗,結果噸鋁直流電耗下降515 kWh,給鋁電解生產管理提供了實踐依據。曹永峰等[5]利用低電壓技術和優化電流效率相關參數的方法成功在400 kA電解槽上完成電流效率的提高。

槽電壓過大會對鋁電解過程造成很多不好影響,比如直接浪費電能,然后電解質攝入的熱量越來越多,造成槽溫升高,致使電解槽逐漸變成熱槽,爐膛被融化,鋁產品質量受到影響,還有造成鋁損失速度加快以及電流效率的降低。通過研究如何將鋁電解生產過程中槽電壓降低,以達到節能降耗的目的。在現行的工業電解槽槽況下,選擇降低槽電壓,就意味著選擇降低極距,然而只是簡單地降低極距肯定會影響到鋁電解槽的電流效率和電解槽的穩定性,最終使得電解槽的產鋁量下降。因此,為了達到槽電壓降低且不會影響到生產過程的電流效率這一目的,只能在合理的范圍內,對槽電壓有影響的技術條件進行調節。

本文采用廣西某鋁廠電解生產系列中某一電解槽生產數據作為實驗仿真數據,首先根據灰色關聯度分析計算出影響槽電壓的各個參數關聯度。根據關聯度大小排序,挑選出關聯度較高的參數,剔除掉關聯度較低的參數。為了提高槽電壓預測精度和泛化能力,選擇用狀態轉移算法(State Transition Algorithm,STA)優化最小二支持向量機(Least Squares Support Vector Machines,LSSVM)模型參數,建立起槽電壓預測模型,然后采用STA在實際生產數據上進行仿真實驗,獲得最優槽電壓及其對應的技術條件。最后結果可以驗證STA-LSSVM槽電壓預測模型擁有較好的預測效果,并且基于STA對槽電壓尋優能夠找到一個較優槽電壓還有相應優化生產條件。實驗結果對現實生產的意義在于不僅可以減少能耗,也避免了對實際生產經驗的過度依賴。

1 鋁電解過程機理分析

冰晶石-氧化鋁融鹽電解法在現代國內外電解鋁的生產得到廣泛應用,這一方法仍然是當代工業生產金屬鋁的唯一辦法。此方法是1886年法國的艾魯特和美國的霍爾一起發明的,在電解槽工作時,槽溫控制在940~960 ℃,氧化鋁作為原料溶解在冰晶石溶液的電解質熔體里,同時通入強大的直流電,使氧化鋁電離成為含氧的絡離子,在陰極上還原成金屬鋁,在陽極析出CO和CO2氣體。鋁液成品每隔一段時間用真空抬包吸出,經過凈化工序,澆鑄成商品鋁錠。電解產生的廢氣凈化后排空,回收的氟化物返回電解槽。電解鋁工藝流程如圖1所示。

鋁電解槽電壓[6]是處于電解槽進電端和出電端之間電壓降。根據相關生產工藝分析[7-8],在鋁電解生產流程當中,槽電阻和電流強度直接反映著槽電壓的變化,氧化鋁濃度、電解質溫度和分子比對改變電解質導電率有著顯著的影響,從而影響到槽電壓的穩定;并且陽極效應發生的一個重要原因就是氧化鋁濃度較低,此時的槽電壓迅速上升,破壞電解槽平衡狀態;極距被稱為是從陽極底掌到陰極鋁液鏡面的距離,它的大小對槽電阻有著直接影響,最終導致槽電壓變化;電解質溫度受鋁液高度的影響,鋁液高度改變電解槽熱平衡進而改變槽電壓穩定性;電解質水平過低的情況下,陽極浸潤不足同樣引發陽極效應,造成的槽電壓飆升;鋁水平在過高的情況下,使得槽內散熱量增加,致使槽底變冷影響電解槽熱平衡,從而影響槽電壓穩定性。綜上工藝分析,確定影響槽電壓(x0)變化的主要技術條件有:極距(x1)、電解質水平(x2)、槽電阻(x3)、氧化鋁濃度(x4)、鋁水平(x5)、電流強度(x6)、分子比(x7)、電解質溫度(x8)。

2 基于灰色關聯度的建模數據處理

2.1 槽電壓關聯度分析計算

灰色關聯度分析[9-12]是一種隸屬于灰色系統理論領域的多因素統計分析方法,利用灰色關聯分析來綜合評價受各種因素影響的目標事物或者現象的這一種方法已被普遍接受和使用。灰色關聯度法從評價目標的參數出發,計算各組參數的殘差值,接著求出每個指標的灰色關聯度大小并做出排序,排序的順序說明了指標與目標的關系密切程序以及對目標影響的大小,排名越靠前代表指標對目標的影響越大。

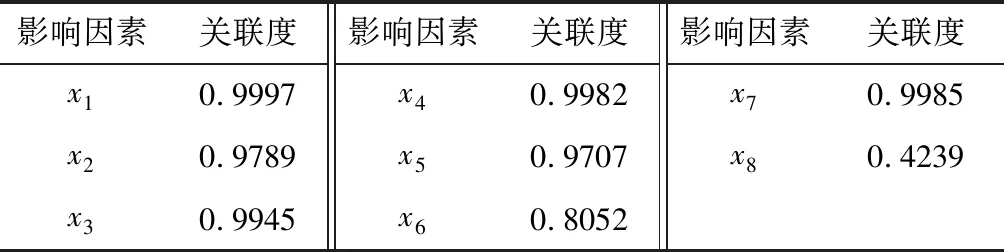

根據國內某鋁廠195組鋁電解現場生產數據,通過對該組數據進行灰色關聯度分析,計算分辨系數η=0.5時,得到每個評價參數關于評價目標的灰色關聯度,如表1所示。

表1 各影響因素對槽電壓的關聯度

根據表1對每個影響因素的灰色關聯度大小進行排序,得到:x1>x7>x4>x3>x2>x5>x6>x8,即極距>分子比>氧化鋁濃度>槽電阻>電解質水平>鋁水平>電流強度>電解質溫度。極距的關聯度最大,對槽電壓變化影響最明顯,而電解質溫度對槽電壓有著較小的影響。所以本章篩選關聯度值大于0.8的影響因素作為仿真試驗數據指標,忽略電解質溫度對槽電壓的影響。

2.2 數據預處理

為了便于網絡模型的訓練,需將電解槽原始數據進行數據預處理。

① 缺失值處理。工業數據當中難免會出現數據缺失值,因此需要對其進行填補。本文利用多重插補來對缺失數據進行填補,多值插補的思想在于隨機初始化待插補的值,實際步驟常常是預估出待插補的值,再伴隨多種噪聲,形成多組不同的候補插補集,根據評分函數選擇最終插補值。

② 異常點剔除。本文采用3σ準則來進行異常點剔除。該方法假定了包含有隨機誤差的檢測數據集,求得其標準偏差,然后取一定概率確定一個區間,但凡超出這個區間的誤差,就被稱作粗大誤差,并予以剔除。

③ 數據歸一化。由于現場采集的鋁電解生產數據擁有不同的量綱和,會造成數據分析效果減弱。因此將數據按比例縮放,便于鋁電解數據各指標進行綜合對比評判。對數據進行去量綱處理得:

(1)

3 基于STA-LSSVM的槽電壓預測模型

為了能夠準確地預測出槽電壓,建立了STA-LSSVM的槽電壓軟測量模型,不僅可以節約測量成本,方便電解過程的高效管理,還為第5節中的基于STA的槽電壓尋優實驗奠定了基礎。

3.1 基于LSSVM的預測模型

LSSVM[13]作為支持向量機[14]的一種變體,表現出良好的泛化性能和較低的計算復雜度,是一種性能優良的分類器,在回歸分析[15]、模式識別[16]、故障診斷[17]等領域成功應用。

f(x)=ωTφ(x)+b

(2)

式中:ω為權重函數向量;φ(x)為用于輸入樣本映射到高維空間的非線性映射函數;b為偏差系數。

根據結構風險函數并結合式(2),將其轉換為式(3)的優化問題。

(3)

式中:γ為懲罰因子;ei為松弛變量。拉格朗日函數L為

(4)

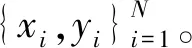

式中:αi(i=1,2,…,l) 為拉格朗日乘子。根據Karush-Kuhn-Tucker(KKT)條件求解:

(5)

轉換成求取線性方程組解的問題,則有:

(6)

式中:Q=[1,…,1]T,A=[α1,…,αN]T,Y=[y1,y2,…,yN]T

根據Mercer條件,核函數為

K(xi,xj)=φ(xi)Tφ(xj),i,j=1,2,…,N

(7)

LSSVM模型為

(8)

建立LSSVM槽電壓預測模型,根據表1灰色關聯度分析所獲得的7個變量定為極距(x1)、電解質水平(x2)、槽電阻(x3)、氧化鋁濃度(x4)、鋁水平(x5)、電流強度(x6)、分子比(x7)作為輸入變量x*=(x1,x2,x3,x4,x5,x6,x7),輸出變量為yi,參數yi為第i個輸出槽電壓,LSSVM則槽電壓預測模型為

(9)

3.2 基于STA的模型學習

對于LSSVM的模型參數選擇問題,一直沒有得到很好的解決。在實際應用過程中,采用經驗法選取LSSVM的結構參數常常導致模型預測回歸效果不佳,這對LSSVM的應用得到一定的限制。為了提高LSSVM的預測性能,一些學者會采用智能優化算法[18-19]來優化LSSVM高斯徑向基核函數參數σ和懲罰因子γ,但這些算法依舊存在局部搜索能力弱、全局搜索能力一般、容易出現早熟收斂等缺點。STA[20]由周曉君博士于2012年正式提出,作為一種全新的智能型隨機性全局優化算法,該算法旨在解決最優化問題,找到全局最優解或者是近似最優解。于是筆者采用STA優化改進LSSVM的模型參數,通過機理分析選取出過程變量,再進行基于灰色關聯度分析的樣本預處理操作篩除與槽電壓相關性較小的變量,保留的變量輸入作為STA改進的LSSVM模型的輸入,槽電壓作為輸出。具體的鋁電解槽電壓預測示意圖如圖2所示。

圖2 鋁電解槽電壓預測示意圖

STA主要思想是將最優化問題的一個解看作是一個狀態,然后解進入迭代和更新過程,這一過程看成是狀態轉移過程。STA框架為

(10)

對于基本STA的計算尋優方法而言,其特別地設置了4種狀態變換算子[21],主要包括旋轉變換、平移變換、伸縮變換和軸向變換。當算法求解一個連續優化問題時,它們組成4種最優策略進行演化運算。

旋轉變換(Rotation Transformation,RT):

(11)

平移變換(Translation Transformation,TT):

(12)

伸縮變換(Expansion Transformation,ET):

(13)

軸向變換(Axesion Transformation,AT):

xk+1=xk+δRaxk

(14)

式中:xk∈Rn;α′為作旋轉因子;β為平移因子;γ′和δ分別為伸縮因子和坐標因子,它們都是大于零的正常數;Rr∈Rn×n為一個內部元素都服從[-1,1]均勻分布的隨機矩陣;‖xk‖2為歐幾里得范數或者是2-范數;Rt為一個隨機變量,其元素服從[0,1]之間的均勻分布;平移變換是一種線搜索的算法,主要沿著xk-1到點xk的矢量方向,并以xk作為起點進行最大長度為β的直線搜索;Re∈Rn×n為一個內部元素服從標準正態分布的隨機對角陣;Ra∈Rn×n為一個只在某個位置有非零元素、內部元素絕對服從標準正態分布的隨機對角稀疏矩陣。

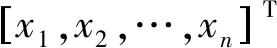

為了達到全局優化和盡快地找到全局最優解的目標。STA設定了一種交替輪換機制,主要流程是首先隨機產生初始解Best0,然后判斷α′是否越過最小值,不是則繼續基于伸縮變換、旋轉變換和軸向變換的順序進行,并且平移變換會在每次旋轉、伸縮、軸向運算后進行調用。交替輪換機制的優點在于計算優化問題的時候,能夠防止陷入局部搜索時間過長的情況,提高全局最優解搜尋到的速度。STA如表2所示。

表2 狀態轉移算法

此外,STA的參數設置為:αmax=1,αmin=1×10-4,β=1,γ=1,δ=1,fc=2。

根據表1灰色關聯度分析所獲得的極距、電解質水平、電阻、氧化鋁濃度、鋁水平、電流、分子比7個參數作為為槽電壓預測模型輸入,槽電壓為預測模型輸出,STA-LSSVM建立槽電壓預測模型實現的流程圖,如圖3所示,其具體步驟描述如下。

圖3 STA-LSSVM算法流程圖

① 將輸入訓練集分成訓練集和測試集。

② 將LSSVM模型的參數,高斯徑向基核函數的參數σ和懲罰因子γ作為狀態轉移算法的每一組待辨識的兩個尋優參數。

③ 設置STA的參數,比如迭代次數、搜索強度(SE)、旋轉因子α′、平移因子β、伸縮因子γ′還有坐標因子δ。

④ 生成初始解,STA的每一個解代表著決定LSSVM性能的兩個參數(σ,γ)的組合選項。

⑤ 每次迭代過程中,STA依次使用4種操作算子來產生候選解,對訓練集具有更好的適應值的解決方案將保留到下一次迭代。

⑥ 如果滿足終止條件,算法優化過程停止,LSSVM模型訓練結束。若沒有達到終止條件,返回⑤。

⑦ 在測試集當中,STA-LSSVM模型用于預測槽電壓,并輸出預測結果。

4 基于STA-LSSVM的槽電壓優化

在實際生產當中,技術人員無法做到對槽電壓直接控制,通常是根據將其他影響因素限制在正常區間內從而間接調整槽電壓。如何讓生產參數處在正常水平的條件下,尋求最優槽電壓y以及其相對應的最優技術條件X是本節要解決的內容。由第3節建立的STA-LSSVM預測模型達到了較好的預測結果,因此在本節中將STA-LSSVM預測模型的輸出槽電壓預測值作為尋優算法的適應度函數值,模型輸入的7個操作參數正常生產范圍作為全局搜索鄰域。

由灰色關聯度分析得到的7個影響槽電壓的指標應控制在正確的工作范圍之內,在電解槽常規運轉的情況下,調節極距是調節槽能量平衡的重要手段,極距長度的變化直接影響槽電壓,在縮短時能有效地降低槽電壓,但是極距處于過低的水平時會使得出鋁量和電流效率的降低。在各種不同型號的電解槽中,極距一般保持在3.6~5 cm之間;電解質水平是槽內電解質溶液的高度,電解鋁生產中電解槽穩定高效運行非常重要的一個條件是維持合理的電解質水平,因此電解質水平合理水平在14~23 cm;在電解鋁生產過程中,槽電阻能夠實現實時測量,控制槽電阻在正常范圍才能最快速簡單地完成生產目標,槽電阻范圍為11~13 μΩ;氧化鋁濃度代表了槽內的物料平衡狀態,氧化鋁濃度應控制范圍在1.9%~3.5%;在電解鋁生產中,鋁水平對電流效率提高的作用最大,較高的鋁水平能夠平衡陽極電流和陰極電流的分布,鋁水平范圍為20~28 cm;電流強度是根據電解槽槽型還有生產目標進行設計,電流強度正常范圍為171~174 kA;分子比用來衡量電解質的酸堿度大小,傳統的分子比以NaF與AlF3的摩爾比來表征。分子比要維持在2.1~2.7這個范圍之間,不能處于較低的水平。綜上,根據機理分析的7個變量(x1~x7),建立槽電壓的優化控制模型為

(15)

由式(15)可以看出此優化模型作為一個多條件約束的單目標優化問題,目標是在約束條件下求出最小目標函數值。本文采用STA對槽電壓進行尋優,具體尋優步驟如下。

① 隨機初始化。設置算法的基本參數,隨機生成在取值在設定范圍內的SE=30個狀態,每個狀態表示7×1的一組槽電壓參數。

② 分別計算每個初始狀態的適應度函數值,將適應度值最低的狀態作為當前最優設定參數值,相對應的適應度值作為最優槽電壓。

③ 迭代。依據STA的4個優化算子進行狀態變換,并且對變換后的狀態進行適應度函數值計算,在取得最優值時,才對當前狀態進行改變,更新槽電壓值和最優設定參數,否則保持最優狀態。

④ 判斷是否滿足終止條件即是否達到最大迭代次數,若滿足則算法結束,得到槽電壓優化值y*,否則轉至③。

5 實驗仿真及結果分析

為了驗證提出模型和優化算法的魯棒性和泛化性,本文首先采用了UCI公共數據集中3個預測數據集來進行模型驗證實驗,然后使用基準函數中的兩個單峰和兩個多峰測試函數進行算法性能測試實驗。

在UCI公共數據集驗證實驗中,STA-LSSVM模型在Real Estate、Concrete Slump和Boston這3個預測數據集上的均方根誤差(Root Mean Square Error,RMSE)分別能達到4.9335,1.1685和2.4713,R2能達到0.8475,0.9682和0.9120,表現STA-LSSVM的良好魯棒性,并與BP神經網絡、極限學習機(Extreme Learning Machine,ELM)和LSSVM 3種模型進行了對比試驗,結果RMSE和R2擬合系數均優于其他3種模型,驗證了STA-LSSVM的泛化性。

在基準函數的算法驗證實驗中,STA在Sphere和Schwefel2.22兩個單峰測試函數以及Rastrigin和Ackley兩個多峰測試函數進行尋優實驗,基準函數維度都設置為60維,最大迭代次數為500,并與正弦余弦算法[22](Sine Cosine Algorithm,SCA)、粒子群優化(Particle Swarm Optimization,PSO)算法、灰狼優化[23](Grey Wolf Optimizer,GWO)算法3種元啟發式算法進行對比,最終20次實驗的尋優平均值分別為1.34E-123、1.36E-80、0和5.03E-15,標準差分別為5.97E-123、3.75E-80、0和1.35E-15,并且STA均高于其他3種算法,證明了STA的魯棒性和泛化性,說明該算法能夠應用到本章的槽電壓優化實驗,建立基于STA的槽電壓優化模型。

本論文仿真實驗均在MATLAB 2017b上完成。為了驗證STA-LSSVM的預測性能,本文采用了優化前的LSSVM、ELM、BP神經網絡3種人工智能網絡與之進行對比。本次實驗數據來源于廣西某鋁廠,將預處理過后的數組分成兩組,首先選擇140組數據作為STA-LSSVM的訓練數據,剩余的31組數組則作為測試集。把[x1,x2,x3,x4,x5,x6,x7]這7個指標作為輸入數據,將y作為輸出數據訓練LSSVM模型。相關參數設置:BP神經網絡學習率為0.1,訓練次數為100,訓練目標為0.00004,隱含層數為11;ELM激活函數為sig函數,隱含層數為20;LSSVM核函數選擇RBF徑向基函數,懲罰因子γ為0.8,核函數參數σ為20。為了預估模型預測的精度,本文選取平均絕對誤差(MAE)和均方誤差(MSE)還有R2作為評價標準,測試所得的槽電壓預測曲線以及相對誤差曲線,分別如圖4和圖5所示。

圖4 槽電壓預測曲線圖

圖5 槽電壓預測模型誤差曲線

圖4和圖5表明,STA-LSSVM預測模型能夠較好地預測槽電壓值,在整體曲線的走勢上STA-LSSVM擬合程度也很優秀。表3為不同模型對槽電壓預測結果,從表中可以看出:STA在優化LSSVM參數的期間,同時兼顧了LSSVM的學習和泛化能力,與未優化的LSSVM、BP和ELM相比,本文預測方法在MAE、MSE、R2 3個評價指標配上均優于其他3個預測模型,有著更好的擬合度,能夠準確地判斷真實值的走勢。由此可表明,所建立的槽電壓預測模型有著較好的預測精度,為鋁電解電壓優化提供指導。

表3 不同模型對槽電壓預測結果

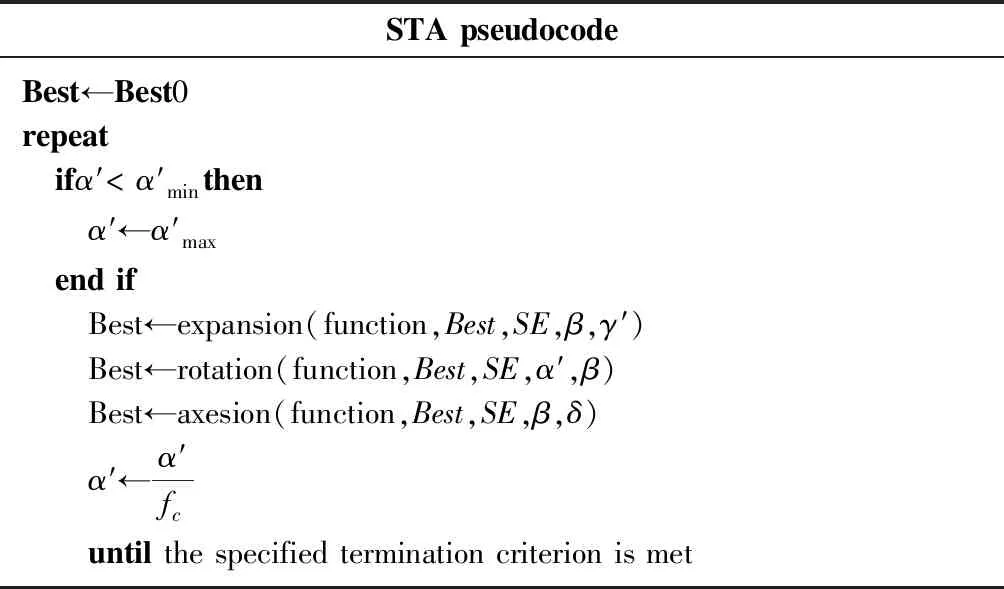

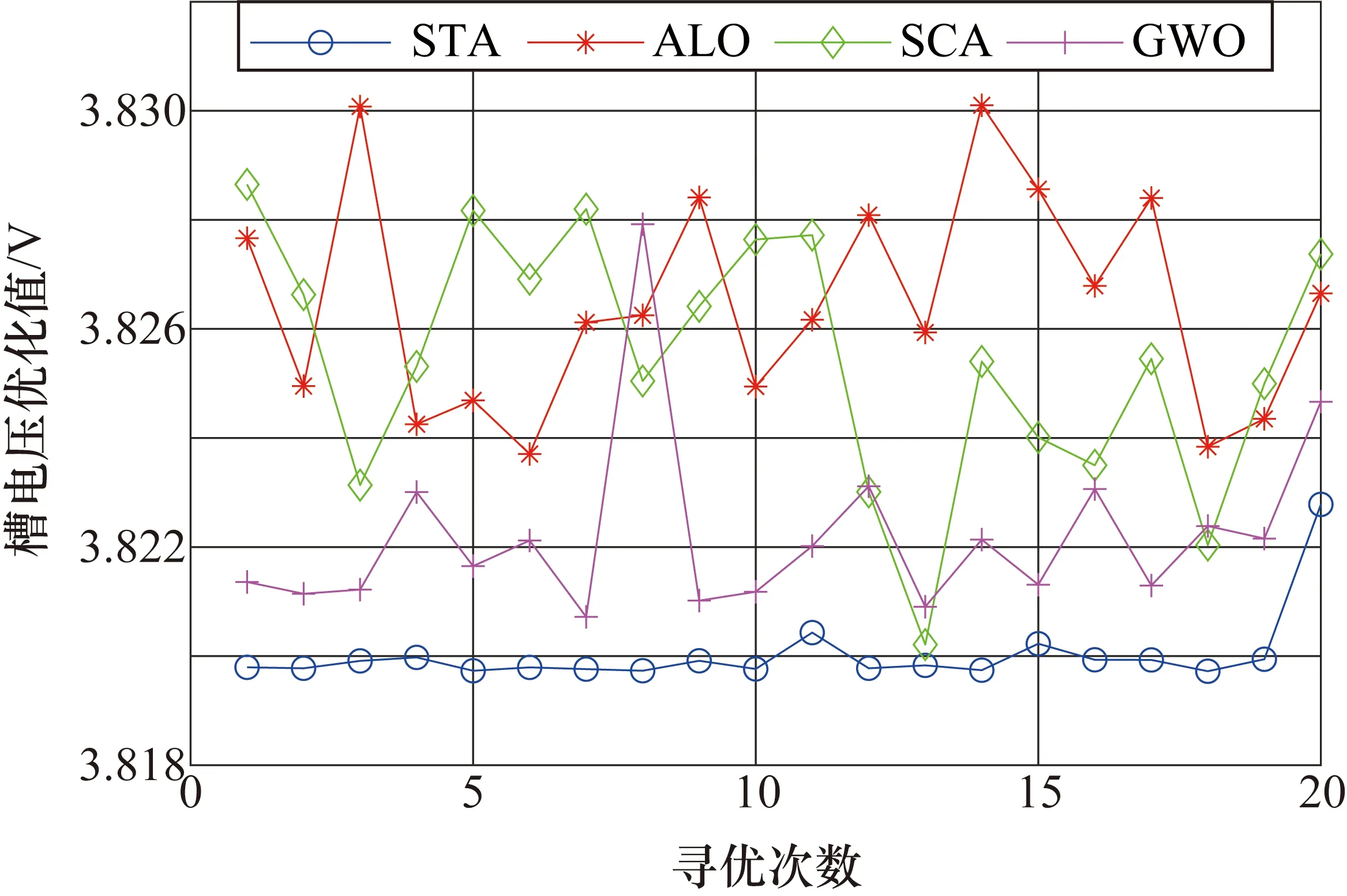

槽電壓預測模型在經過訓練后得到了最優LSSVM模型參數(σ,γ)=(80.6,46.8)。然后STA優化算法的輸入數據繼續選為這7個參數,將槽電壓的預測實驗結果選做算法的值,通過狀態轉移算法尋找到最優的槽電壓優化值以及對應的7個最優生產條件。為了進一步驗證STA的有效性和穩定性,采用了同一批實驗數據對STA和蟻獅優化(ALO)算法[24]、SCA、GWO算法進行實驗。對槽電壓進行尋優20次,對20次槽電壓的尋優結果進行統計分析,如圖6所示。

圖6 槽電壓尋優對比結果圖

表4為算法尋優結果對比。由圖6和表4可以看到4種優化算法在20次獨立實驗下的尋優結果。SCA和ALO以及GWO算法槽電壓尋優結果相較于STA的尋優槽電壓都要大,說明SCA、ALO以及GWO在進行槽電壓尋優過程中易陷入局部最優值,而STA有著更好的跳出局部最優值的能力,并且在20次實驗中,STA平均標準差最小,有著較好穩定性。

表4 算法尋優結果對比 單位:V

圖7為算法對比收斂曲線。從圖中可以看出,STA尋優的槽電壓值相較于ALO和SCA以及GWO有著更低的尋優結果,并且收斂速度更加迅速。因此,在基于這一個優化問題上,STA有著更好的尋優能力。

圖7 算法對比收斂曲線圖

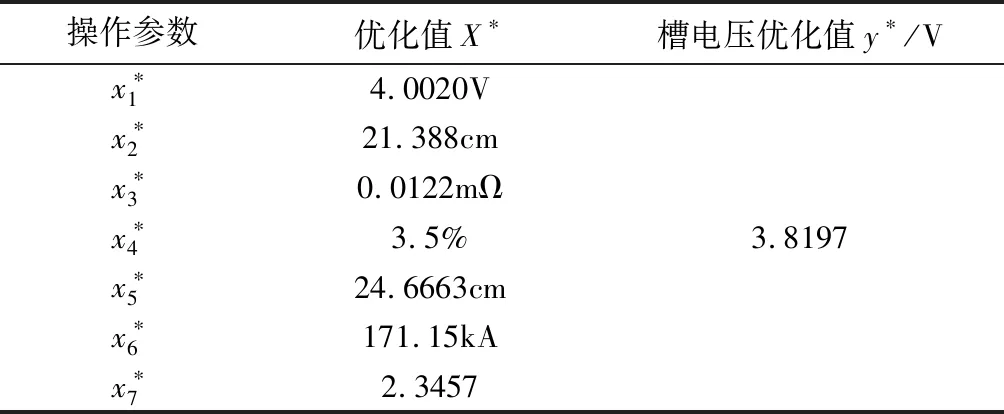

利用STA進行鋁電解槽電壓尋優的仿真實驗,得到的優化技術條件,如表5所示。

表5 基于STA-LSSVM的優化結果

基于槽電壓函數預測模型195組實驗數據可計算得出平均槽電壓為3.9355 V,可視為優化前的槽電壓。經過STA尋優后的得到最優槽電壓為3.8197 V,將生產技術條件維持在X*,則可以降低115.8 mV的槽平均電壓值,本文槽電壓尋優值比普通的遺傳尋優算法[25]要更低。在電解槽的實際生產過程中的平均電流效率約為95%。倘若在生產實際最優槽電壓值下,根據直流電耗求解公式,按電流效率為95%,可求其直流電耗值,優化前后直流電耗的對比結果如表6所示。

表6 優化前后直流電耗對比

在維持電流效率不變的狀況下,本文提出的槽電壓優化方法每噸鋁的直流電耗為11981 kWh,能夠降低363 kWh的耗電量,達到了節能降耗的目的。在實際生產中,電解槽的年限增加以及現場電解條件的變化,電解槽的電解性能會逐步衰退,槽電壓和相關技術條件的映射關系也會發生改變。為了使得本文提出方法對鋁電解生產過程的指導擁有較好的泛化能力和自適應能力,關鍵步驟是對槽電壓預測模型進行定期更新和槽電壓的重新尋優,這樣才能保證生產達到節能降耗的目的。

6 結束語

以鋁電解節能降耗作為背景,將槽電壓的優化作為目標,具體做法是對槽電壓相關聯的參數控制在目標范圍內找到最優技術條件和相對應的槽電壓優化值。建立了STA-LSSVM槽電壓預測模型在,LSSVM經過STA得到優化參數后參數后提高了預測精度。最后采用STA對槽電壓進行尋優,得到了全局最優槽電壓和相應的生產技術條件。仿真結果表明,提出的狀態轉移算法優化槽電壓方法,不僅可以減少對生產經驗的依賴,并能有效減少能耗。