潤滑油全生命周期中酚類抗氧劑含量的測定

王 楠,曾穎峰,劉 瓊

(中石化石油化工科學研究院有限公司,北京 100083)

抗氧劑是潤滑油中最重要的添加劑之一,具有延緩潤滑油氧化衰變、提高潤滑油氧化安定性的作用[1-2]。潤滑油抗氧劑的種類主要包括酚類、胺類、硫化物和磷化物等,其中酚類抗氧劑在潤滑油中的應用非常廣泛[3-5]。潤滑油在使用過程中,抗氧劑以一定的速率降解,使潤滑油的抗氧化性能逐漸下降[6]。據相關數據顯示[7],由于潤滑失效所導致的機械磨損約占整個機械設備惡化事故的50%,潤滑劑氧化衰變是導致其失效的主要原因之一。因此,建立通用化的分析檢測方法及時跟蹤潤滑油中抗氧劑含量變化有重要意義,有助于及時評估潤滑油剩余使用壽命并按時更換。

目前,用于抗氧劑含量分析的方法主要有紅外光譜法、電化學分析法、色譜-質譜(色質)聯用法、色譜法等[8-10]。紅外光譜法主要用于定性分析,選擇性差,容易受到潤滑油基質組分的影響,定量分析誤差相對較大,達30%左右[11]。電化學分析法基于抗氧劑在電極表面發生氧化還原反應產生電信號來實現定量分析,測試過程極易受到電極材料、電解質溶液以及基質組分的影響,重復性較差;加之氧化衰變導致油品組分非常復雜,限制了該方法的應用[12]。色質聯用技術將色譜分離和質譜檢測技術相結合,具有較好的選擇性和特異性,但質譜檢測成本較高并需要專業人員維護和指導,導致其難以普及應用[13]。相較于上述方法,氣相色譜法具有選擇性好、特異性強、簡單高效、檢測成本低等優點,可用于潤滑油中抗氧劑的定性、定量分析。然而,氣相色譜法是一種高靈敏性分析檢測方法,若測試樣品有油泥、煙炱等雜質存在,會造成色譜系統堵塞或損壞。因此,在氣相色譜分析法中,樣品除雜凈化過程需盡可能徹底,避免因基質組成不同而造成目標組分色譜信號響應強度的差異[14]。

采用氣相色譜法對潤滑油中抗氧劑含量的分析過程,主要包括組分提取和色譜檢測兩大步驟。其中,組分提取過程一般利用抗氧劑在不同溶劑中溶解度的不同實現粗分離,從而獲得色譜分析樣品溶液。由于潤滑油種類繁多、基質組成復雜,且其組分在使用過程中氧化分解生成醛、酮、酸、酯等多種化合物,導致檢測干擾組分很多,因而簡單的溶劑提取過程難以獲得滿足氣相色譜分析要求的樣品。此外,目標組分的提取效率因基質環境不同存在較大差異,因而采用現有氣相色譜方法檢測抗氧劑含量,易產生色譜系統受損、方法通用性受限等問題[15]。基于此,亟待建立一種簡單、高效、通用的潤滑油全生命周期抗氧劑含量的測定方法,以實現潤滑油中抗氧劑的無差異化分析和通用化檢測。

分散液液微萃取法(DLLME)[16]是一種高效的凈化除雜組分提取方法,該方法不需要萃取材料的活化、上樣、清洗、洗脫等過程,可大幅簡化樣品制備流程,縮短提取時間,且溶劑消耗少、綠色環保。鑒于上述分析,本研究提出將DLLME法用于潤滑油中酚類抗氧劑凈化除雜提取,并結合GC-FID檢測方法分析多種潤滑油中酚類抗氧劑的含量,進而對變壓器油全生命周期中酚類抗氧劑含量進行定量分析,為潤滑油使用質量監測和換油周期分析提供必要的方法指導。

1 實 驗

1.1 試劑與材料

四氯化碳、氯仿、二氯甲烷、丙酮,均為分析純,購自國藥集團化學試劑有限公司;甲醇、乙醇、乙腈,均為色譜純,購于德國默克公司;去離子水,自制;2,6-二叔丁基對甲酚和2,6-二叔丁基酚,質量分數均為99%以上,購于伊諾凱試劑公司;基礎油150N,GNH50,PAO6,購于中國石化茂名石化分公司;黏度指數改進劑、清凈劑T105、抗氧抗腐劑ZDDP,購于無錫南方石油添加劑有限公司;降凝劑、極壓抗磨劑T322、金屬鈍化劑T551,購于北京興普精細化工技術開發有限公司;齒輪油(長城AP-L-A,AP-L-B,AP-L-C)、液壓油(長城AE-K-A,AE-K-B,AE-K-C)、汽輪機油(長城L-TSA-A,L-TSA-B,L-TSA-C),均為市售潤滑油商品。

1.2 潤滑油樣品調配

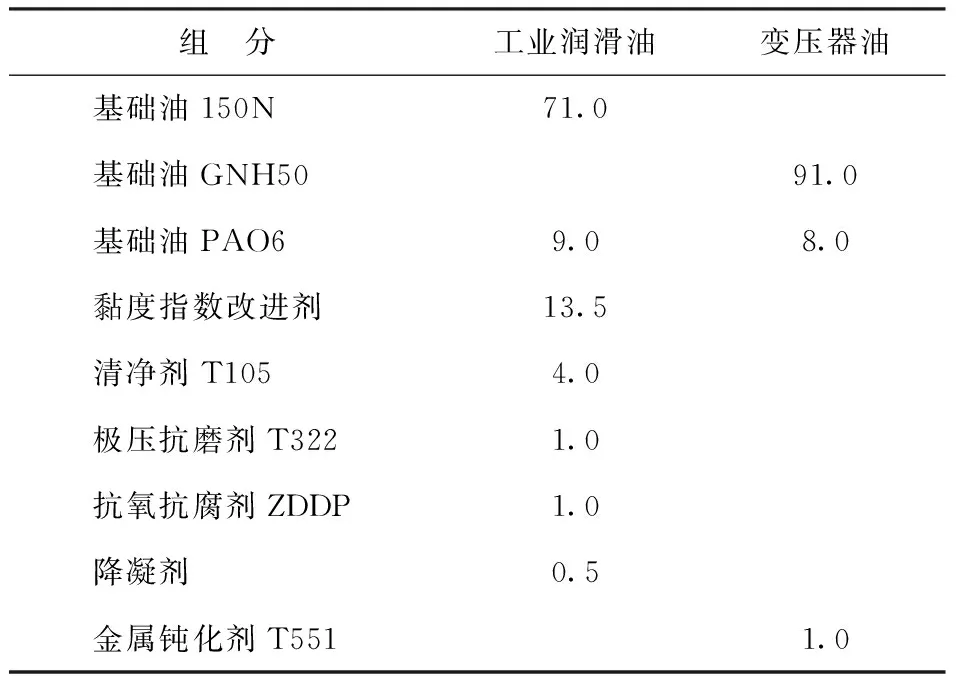

實驗室調配工業潤滑油樣品和變壓器油樣品,用于分析方法評價,其配方組成見表1。

表1 工業潤滑油和變壓器油組成 w,%

分別以配制的工業潤滑油和變壓器油樣品作為空白基質,添加抗氧劑得到加標測試樣品。對于工業潤滑油,分別添加質量濃度為0.5,2,10,50,100,500,1 000 μg/mL的2,6-二叔丁基對甲酚或2,6-二叔丁基酚標樣,各自配制7個質量濃度加標工業潤滑油樣品。此外,在變壓器油空白基質中加入質量濃度1 000 μg/mL的2,6-二叔丁基對甲酚標樣,配制加標變壓器油樣品。

1.3 分散液液微萃取樣品制備

潤滑油前處理:取1 g加標工業潤滑油樣品置于離心管中,加入5 mL甲醇作為提取溶劑,在室溫下于恒溫提取30 min;樣品經離心分離(3 000 r/min、3 min),得到潤滑油提取液(上層清液)用于分散液液微萃取過程。

分散液液微萃取樣品制備:取8 mL去離子水置于離心管中,向其中依次加入0.5 mL二氯甲烷(萃取劑)、3 mL潤滑油提取液并快速混合均勻;將混合溶液在室溫下于離心管中渦旋3 min形成乳濁液;乳濁液經離心分離(4 000 r/min、1 min)后棄去上層清液,將下層液體(抗氧劑提取液)轉移至試劑瓶中,用于氣相色譜分析。

1.4 GC-FID分析

采用美國Agilent 公司生產的7890B型氣相色譜儀對抗氧劑提取液進行分析,色譜分析條件為:進樣口溫度300 ℃,進樣量1 μL,分流比20∶1,流量1 mL/min;色譜柱型號Agilent HP-5毛細管柱(30 m×0.25 mm×0.25 μm),柱溫100 ℃下保持5 min,然后以10 ℃/min升溫至290 ℃,保持6 min;FID檢測器溫度為300 ℃。

2 結果與討論

2.1 提取劑種類優化

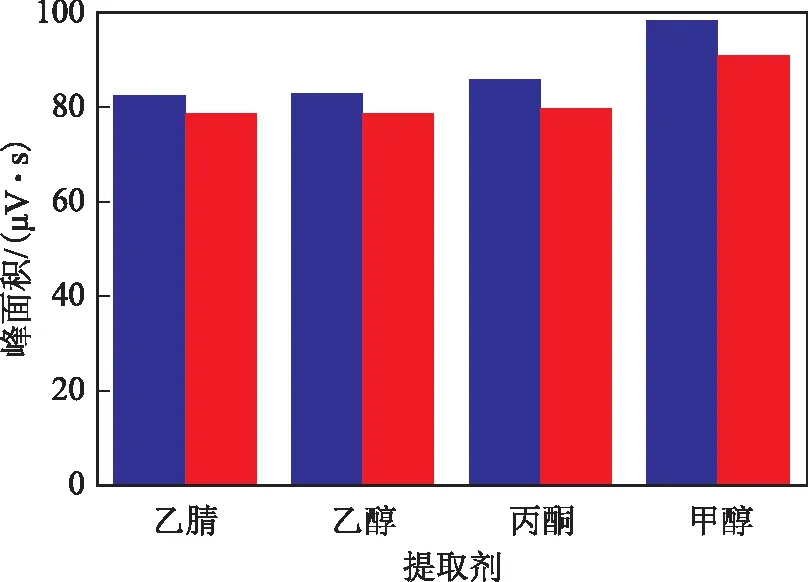

在色譜分析樣品的制備過程中,提取劑的選擇至關重要,這是因為提取劑不僅要能最大限度地提取出目標組分(2,6-二叔丁基對甲酚和2,6-二叔丁基酚),而且還要作為分散液液微萃取過程的分散劑,將萃取劑充分分散在水相中,幫助目標組分與萃取劑充分接觸。因此,需要對前處理過程的提取劑種類進行優化。優化條件:對于潤滑油前處理過程,分別選擇甲醇、乙醇、乙腈、丙酮作為酚類抗氧劑提取劑;對于分散液液微萃取過程,固定選擇氯仿為萃取劑,水用量為5 mL、分散劑用量為1.5 mL,渦旋和離心時間均為1 min;按1.3節方法制備得到抗氧劑提取液色譜測試樣品。

分別測定不同提取劑的抗氧劑提取液中目標組分的色譜信號響應強度,結果如圖1所示。目標組分色譜信號響應強度越大,表明提取劑的提取率越高。由圖1可知,選用甲醇作為提取劑時,兩種抗氧劑提取液樣品的色譜信號響應強度均最高,說明甲醇作為提取劑的提取率最高。這是因為:從分子間作用力的角度來看,兩種酚類抗氧劑分子均為極性分子,提取劑與酚類抗氧劑間的相互作用力越強,相對介電常數越大,則其溶劑化能力越好,提取率越高。4種提取劑的相對介電常數由大到小的順序為乙腈(37.5)>甲醇(33.6)>乙醇(28.4)>丙酮(20.7),因而乙腈和甲醇的溶劑化能力較高;同時,甲醇與酚類抗氧劑分子間存在氫鍵作用,而乙腈沒有,因此甲醇作為提取劑的提取率最高。

圖1 提取劑對目標組分色譜信號響應強度的影響■—2,6-二叔丁基酚; ■—2,6-二叔丁基對甲酚。圖2~圖4同

此外,從作為萃取過程分散劑的角度來看,4種提取劑的親/疏水分配系數(logP)由大到小的順序為丙酮(-0.16)>乙醇(-0.19)>乙腈(-0.45)>甲醇(-0.72)。由于水自身的logP為-1.38,因此,比較而言,甲醇與水的相似相溶作用更強,更有助于分散液液微萃取過程中萃取劑在水中的分散,并增大目標組分與萃取劑的接觸幾率,提高萃取過程效率。

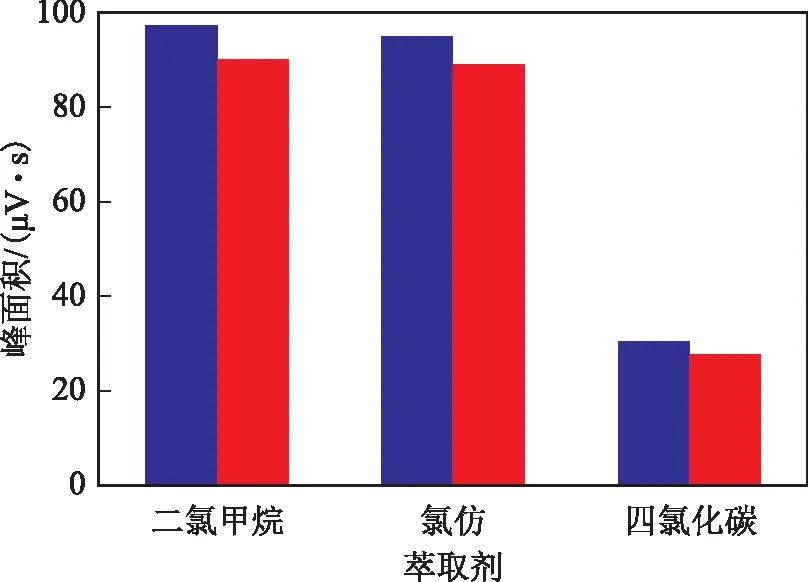

2.2 萃取劑種類優化

分散液液微萃取體系一般由三元混合溶劑組成,即萃取劑、分散劑和水。其中,萃取劑首先要對目標組分具有良好的溶解能力;同時,萃取劑與分散劑要有良好的相溶性,而與水不相溶,且其密度與水應有明顯差別。由于小分子鹵代烷烴與多數有機溶劑均能互溶,且其密度均明顯大于水的密度[17],因此常被選作分散液液微萃取體系的萃取劑。在分散劑甲醇用量為1.5 mL、水用量為5 mL、渦旋和離心時間均為1 min條件下,考察分別以0.5 mL的二氯甲烷、氯仿、四氯化碳作為萃取劑時抗氧劑提取液中目標組分的色譜信號響應強度,結果如圖2所示。

圖2 萃取劑對目標組分色譜信號響應強度的影響

由圖2可知,采用二氯甲烷或氯仿作為萃取劑時,酚類抗氧劑提取液的色譜信號響應強度均較高。這是因為四氯化碳分子完全對稱,其分子偶極矩為0;而二氯甲烷和氯仿分子具有極性,其分子偶極矩分別為1.55 D和1.01 D;因此兩種極性萃取劑對酚類抗氧劑的溶解性更好、萃取效率更高。鑒于氯仿的毒性較大,作為溶劑的環境友好性較差,因此從萃取溶劑綠色環保方面考慮,更具環保性的二氯甲烷更適合作為目標組分的萃取劑。

2.3 水和分散劑體積優化

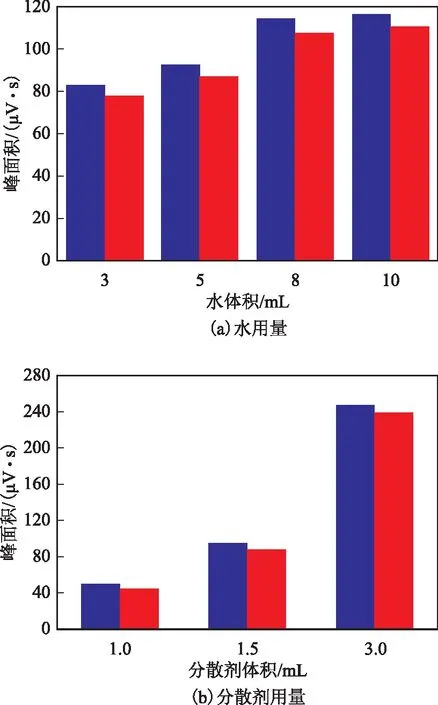

萃取過程中,水和分散劑的用量對于分散液液微萃取過程中小液滴的形成有重要影響。在提取劑/分散劑甲醇用量為1.5 mL、萃取劑二氯甲烷用量為0.5 mL、渦旋和離心時間為1 min條件下,對微萃取體系中水的用量進行考察,結果如圖3(a)所示。由圖3(a)可以看出,在分散液液微萃取體系中,隨著水用量的增加,目標組分色譜信號響應強度先增大后保持不變,推測其原因在于:水用量過少時,萃取劑二氯甲烷在微萃取體系中不能完全分散,從而減少了目標組分和萃取劑的接觸,降低了抗氧劑的萃取率;當水用量增至8 mL時,目標組分與萃取劑充分接觸,其萃取效率達到最高;在目標組分實現萃取平衡的情況下,繼續增加水的用量對于萃取劑層的影響很小,因此目標組分的色譜信號響應強度不再隨著水量的增加而增強。

圖3 水和分散劑用量對目標組分色譜信號響應強度的影響

同理,分別選用甲醇為提取劑/分散劑,二氯甲烷為萃取劑,在水用量為8 mL、渦旋和離心時間為1 min條件下對分散劑用量進行優化,結果如圖3(b)所示。由圖3(b)可知:隨著分散劑用量的增大,目標組分的色譜信號響應強度不斷增大,這是因為分散劑用量增加,增大了萃取劑與目標組分的接觸幾率,有助于更多微萃取小液滴的形成,從而提高萃取效率;但分散劑用量增加在幫助形成小液滴、增加接觸面積的同時,也會增大萃取劑在水中的溶解度,從而減少萃取液層的體積,增大取樣的困難性,綜合考慮分散劑用量優選3 mL。

2.4 渦旋和離心時間優化

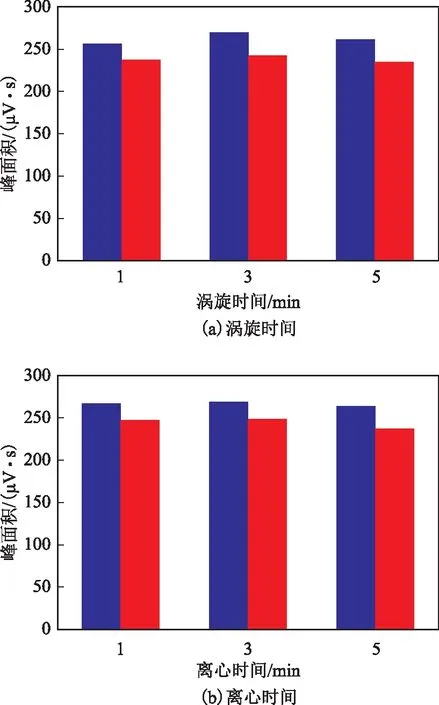

在分散液液微萃取體系中,小液滴的形成過程對目標組分的萃取效果影響很大,其中渦旋時間對小液滴的形成具有直接影響。渦旋通過借助外力增加目標組分與萃取劑的接觸,進而提高目標組分的萃取效率。在以甲醇為提取劑、二氯甲烷為萃取劑、水和分散劑的用量分別為8 mL和1.5 mL、離心時間為1 min條件下,考察渦旋時間對分散液液微萃取效果的影響。不同渦旋時間的提取液中酚類抗氧劑的色譜信號響應強度如圖4所示。由圖4可知,當渦旋時間為3 min時,酚類抗氧劑的色譜信號響應強度最大。這主要是因為微萃取小液滴的形成需要一定的時間;渦旋時間太短,萃取劑還未得到充分分散;而渦旋時間過長時,形成的小液滴會加劇碰撞、合并,而致使數量減少,因此渦旋時間優選為3 min。

圖4 渦旋和離心時間對目標組分色譜信號響應強度的影響

同樣,以甲醇為提取劑、二氯甲烷為萃取劑,水和分散劑的用量分別為8 mL和1.5 mL,渦旋時間為3 min條件下,考察離心時間對分散液液微萃取效果的影響,結果見圖4(b)。由圖4(b)可以看出,離心時間對提取液酚類抗氧劑色譜信號響應強度影響并不明顯,這主要是因為微萃取體系中小液滴的直徑為微米級,在離心力作用下可迅速沉降分層。因此,優選離心時間為1 min。

2.5 線性相關性

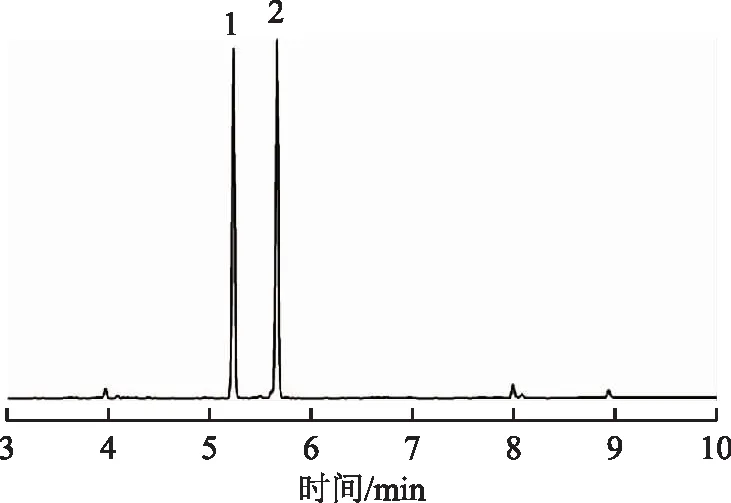

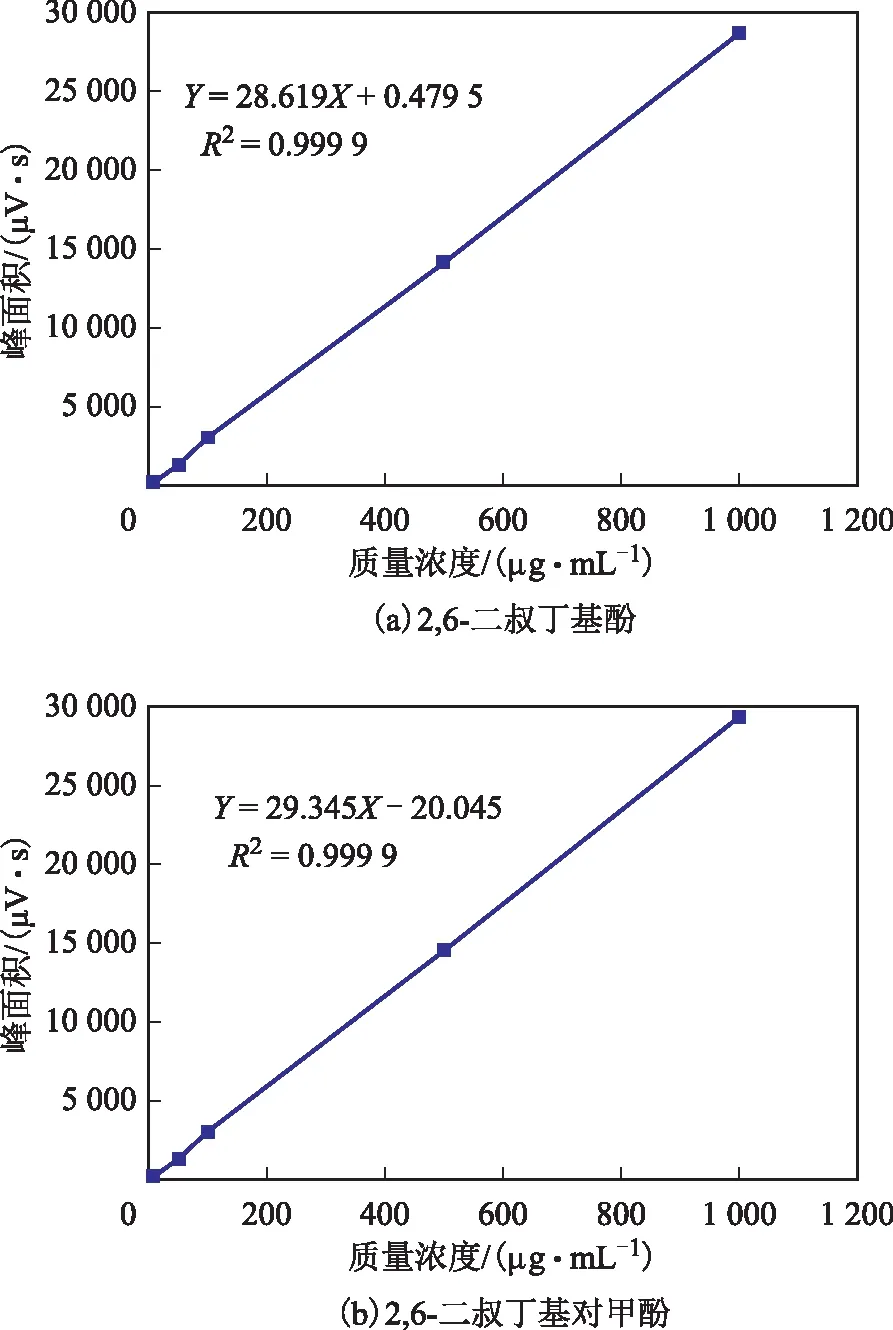

在優化的試驗條件下,對工業潤滑油加標樣品采用分散液液微萃取方法進行處理,將得到的抗氧劑提取液直接進行GC-FID檢測,每個濃度加標樣品進行3次平行測試。兩種抗氧劑加標質量濃度均為500 μg/mL樣品的色譜分析結果如圖5所示;以峰面積為縱坐標、加標樣品濃度為橫坐標,可得到兩種酚類抗氧劑的線性相關關系曲線,如圖6所示。由圖5可知,2.6-二叔丁基酚和2.6-二叔丁基對甲酚GC-FID檢測的特征峰保留時間分別為5.21 min和5.64 min。由圖6可知,當加標樣品中抗氧劑質量濃度為0.5~1 000 μg/mL時,酚類抗氧劑提取液的GC-FID檢測峰強度與樣品實際濃度具有較好的線性相關性,其線性相關系數均大于0.999。以信噪比為3計算該方法檢出最低濃度限值,可知該方法對于潤滑油中兩種酚類抗氧劑的檢測下限均為0.03 μg/mL。

圖5 某工業潤滑油加標色譜1—2,6-二叔丁基酚; 2—2,6-二叔丁基對甲酚

圖6 酚類抗氧劑標準曲線

2.6 加標回收率

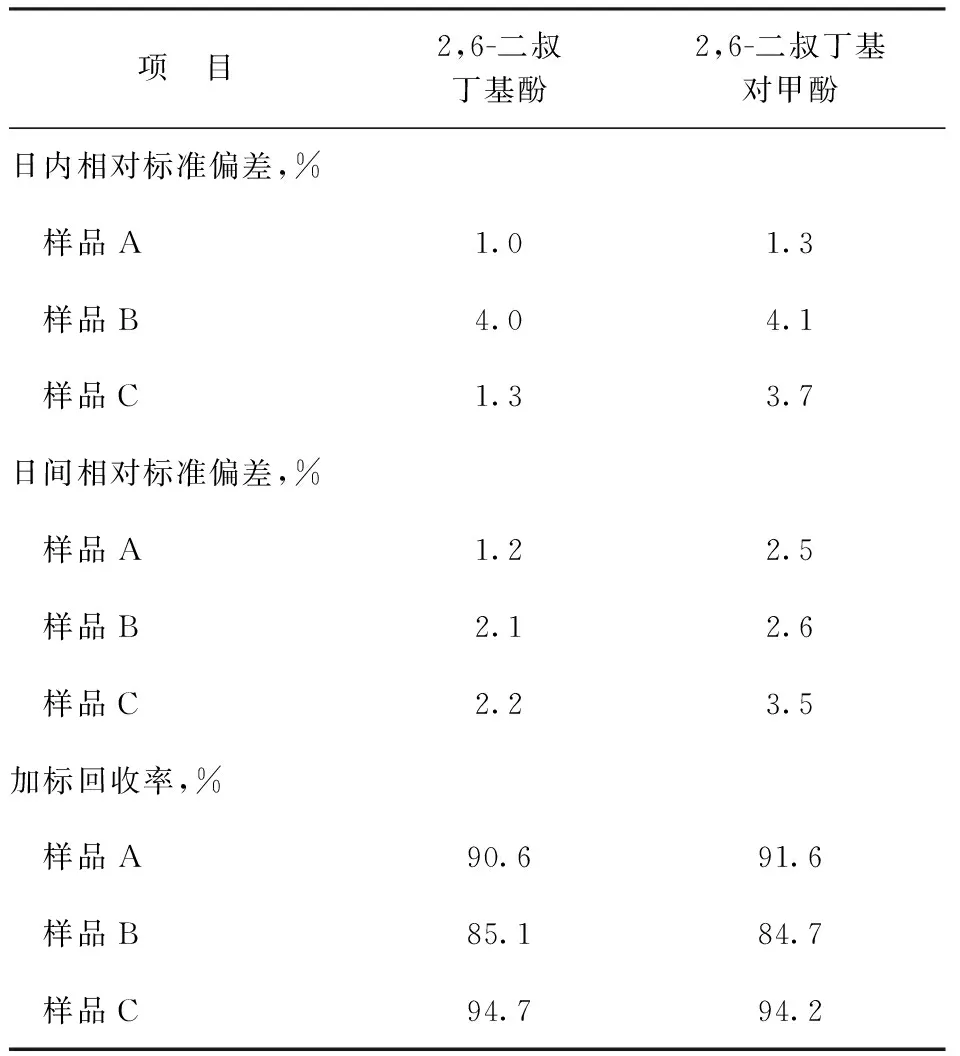

為了評價該方法的準確度和精密性,采用某工業潤滑油配制酚類抗氧劑低、中、高濃度加標油樣A、B、C,其質量濃度分別為2,10,100 μg/mL,對該方法的日內、日間相對標準偏差及加標回收率進行考察,結果如表2所示。其中,日內相對標準偏差由1 d內3種濃度加標樣品3次平行測定結果獲得;日間相對標準偏差采用連續3 d內3種濃度加標樣品3次平行測定結果獲得。由表2可知,所建潤滑油中酚類抗氧劑含量測定方法的日內和日間相對標準偏差為1.0%~4.1%,樣品的加標回收率為84.7%~94.7%,這說明該測定方法具有較好的準確性和再現性。

表2 不同濃度樣品的日內、日間精密度和加標回收率

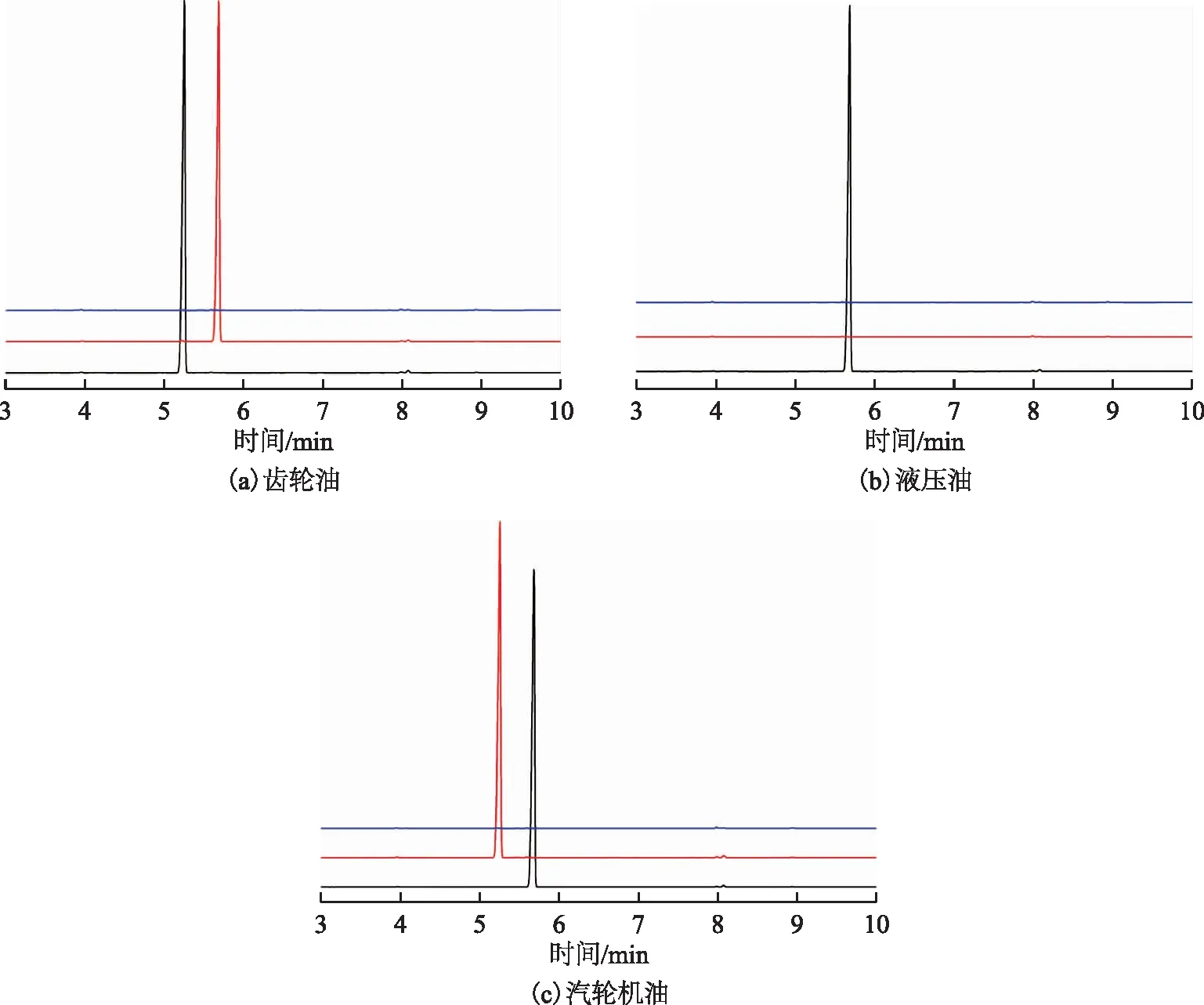

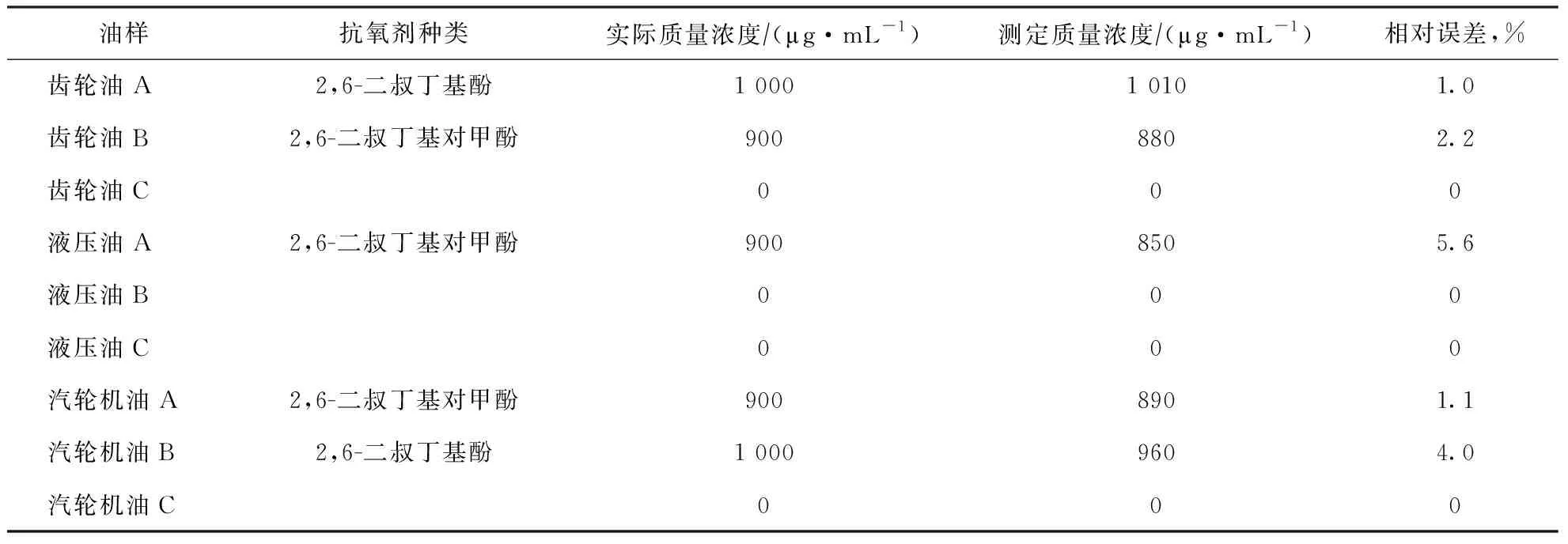

2.7 潤滑油中酚類抗氧劑含量測定

采用新建分析方法對不同種類潤滑油中酚類抗氧劑的含量進行檢測,其氣相色譜分析結果如圖7所示。結合酚類抗氧劑線性相關關系擬合曲線,由圖7中酚類抗氧劑的色譜峰面積可以獲得各種潤滑油中酚類抗氧劑的含量,并與相應潤滑油中酚類抗氧劑實際含量進行對比,結果如表3所示。

圖7 各工業潤滑油中酚類抗氧劑色譜 —油A; —油B; —油C

表3 不同工業潤滑油中酚類抗氧劑的含量

由圖7和表3可知:其中齒輪油C、液壓油B、液壓油C、汽輪機油C中不含酚類抗氧劑;齒輪油中酚類抗氧劑質量濃度測定值與實際值的誤差為1.0%~2.2%;液壓油A中酚類抗氧劑質量濃度測定值與實際值的誤差為5.6%;汽輪機油A中酚類抗氧劑質量濃度測定值與實際值的誤差為1.1%~4.0%。這說明采用新建方法測定不同種類潤滑油中酚類抗氧劑的含量與其實際值一致性良好、誤差很小;從而表明該方法在目標組分提取過程中的凈化除雜能力強,測定結果準確性高,而且具有較好的通用性。

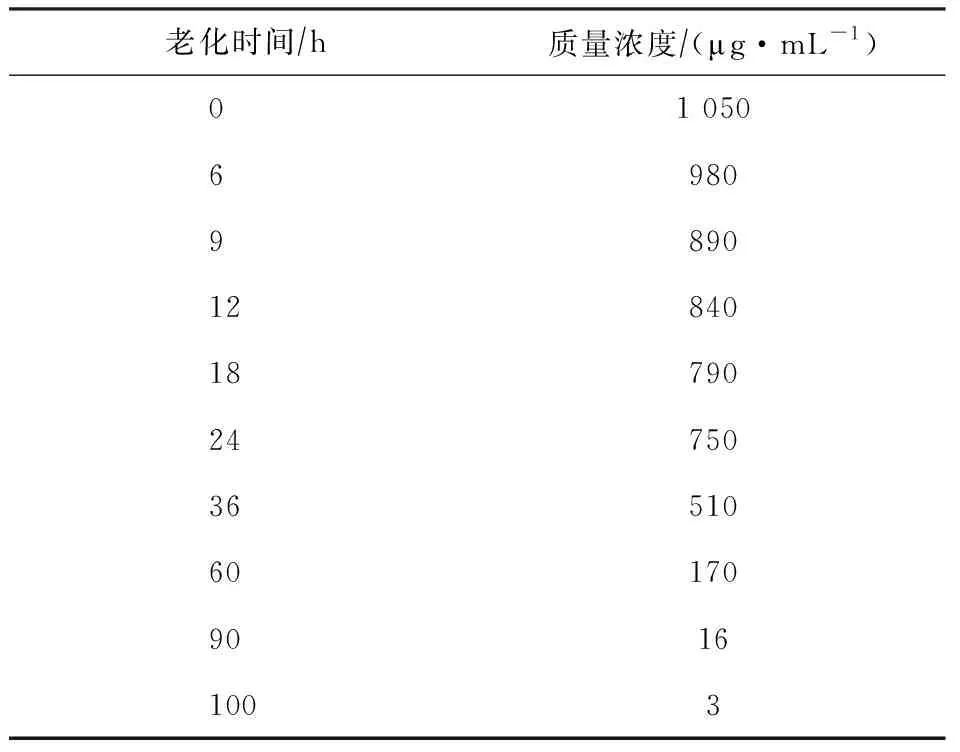

2.8 變壓器油全生命周期中酚類抗氧劑含量監測

變壓器油主要用于電氣設備中,起到絕緣、冷卻和滅弧的作用。作為電氣設備常用的潤滑油,使用過程中變壓器油的品質監測對保障安全生產和降低維護成本的有重要意義。因此,采用本研究新建方法對變壓器油加標油樣進行全生命周期內酚類抗氧劑含量的監測。加標變壓器油樣品老化方法:模擬變壓器油的氧化過程,將變壓器油加標樣品置于空氣氛圍下的135 ℃烘箱中,并在烘箱中放入5 g金屬銅塊作為老化催化劑,分別于老化0,6,9,12,18,24,36,60,90,100 h時取樣檢測。老化變壓器油樣品中抗氧劑2,6-二叔丁基對甲酚含量的測定采用自建測定方法,測定結果如表4所示。由表4可見,采用新建分析方法成功對加標變壓器油樣品全生命周期中分類抗氧劑的含量變化進行了監測,說明方法具有良好的通用性。

表4 加標變壓器油全生命周期中2,6-二叔丁基對甲酚含量變化

3 結 論

(1)針對種類繁多且基質復雜多變的工業潤滑油中抗氧劑的含量分析,研發了分散液液微萃取結合GC-FID分析的測定方法,實現了工業潤滑油中酚類抗氧劑的凈化分離和通用化檢測。

(2)該方法對2,6-二叔丁基對甲酚和2,6-二叔丁基酚測定結果擬合曲線的線性相關系數均在0.999以上,且酚類物質質量濃度的檢測下限可達0.03 μg/mL,顯著優于現有方法檢測下限(約10 μg/mL),同時其對潤滑油中不同濃度酚類抗氧劑的加標回收率為84.7%~94.7%。以上結果充分表明所建分析方法受潤滑油基質影響小,方法測定準確性好,適用濃度測定范圍更寬。

(3)該方法凈化除雜能力強、靈敏度高、通用性好,實現了對不同種類工業潤滑油及其全生命周期中酚類抗氧劑含量的精準測定,對潤滑油使用過程的油液監測具有重要意義。