增強型MIP-CGP技術加工俄羅斯劣質重油的工業實踐

崔 俊 峰

(中國石油大慶石化公司,黑龍江 大慶 163714)

為推動東北振興和大慶資源型城市轉型發展,黑龍江省大慶市規劃推動“油頭化尾”產業鏈發展,推動“油城”轉型發展,力爭將大慶石化建成特色鮮明、全國一流的國家石化產業基地。中國石油大慶石化分公司(簡稱大慶石化)依托原有大慶原油加工主體設施,調整煉油結構、實施轉型升級,并新建部分裝置及配套設施,增加了3.5 Mt/a原油加工規模,并以俄羅斯原油為原料生產化工原料,為地方發展“化尾”產業提供原料。

經過對不同原油總加工流程的比選論證,決定對部分大慶原油和新增俄羅斯原油的重油餾分(蠟油、渣油)采用催化裂化工藝加工,目標產品為低碳烯烴和高辛烷值汽油。經過比選,大慶石化決定在其新建2.0 Mt/a重油催化裂化裝置上選用中石化石油化工科學研究院有限公司(簡稱石科院)開發的增強型多產異構烷烴并增產丙烯的催化裂化工藝(MIP-CGP)對原油的重油餾分進行加工。以下介紹MIP-CGP技術在大慶石化新建2.0 Mt/a重油催化裂化裝置上的工業應用情況,為石化行業同類產業轉型升級項目的開展提供借鑒。

1 裝置概況

1.1 裝置特點

大慶石化新建2.0 Mt/a重油催化裂化裝置由中國石油華東設計院有限公司(華東設計院)承擔主體設計,其中煙氣凈化系統由東北煉油工程有限公司設計。整套裝置由反應-再生單元、主風及煙氣能量回收單元、分餾單元、氣壓機、吸收穩定系統、液化氣精制單元和干氣脫硫單元、余熱回收鍋爐和煙氣凈化單元組成。其中反應-再生單元的設計采取了如下措施以實現進一步優化:

(1)優化第二反應區(二反)結構設計,取消了二反的待生循環滑閥,以避免其產生結焦堵塞失效問題。

(2)汽提段采用了華東設計院專利技術,設置了多層格柵內構件,以破壞產生的氣泡,強化汽提蒸汽與乳化相間的傳質,改善待生催化劑的汽提效果。

(3)采用了冷熱催化劑混合調溫技術,設置了冷熱催化劑混合器,混合溫度控制采用冷再生劑輸入量在線控制方案,以滿足進反應器再生催化劑的調溫要求。

(4)再生器采用了快速床高效再生技術和完全再生方式。主風分布采用分布板,燒焦罐中部、下部設置了兩層格柵,燒焦罐出口采用稀相管+倒L型快速分離構件;二密相采用大密度流化床操作方式,僅作為再生催化劑輸送的緩沖空間。

1.2 原料特點

該催化裂化裝置設計加工的原料包括俄羅斯原油的減壓渣油和減壓蠟油,以及大慶原油的減壓渣油、減五線餾分油、焦化蠟油等,其中俄羅斯原油餾分的加工比例達到63%。大慶原油是良好的催化裂化原料,具有飽和烴含量高、重金屬含量低的優勢;俄羅斯原油屬于含硫中間基原油,重金屬含量較高,可裂化性比大慶原油稍差。該裝置設計加工的原料油性質如下:密度(20 ℃)為923.6 kg/m3、殘炭為5.1%、硫質量分數為0.61%、氫質量分數為12.43%、(Ni+V)質量分數為14.7 μg/g。可以看出,該裝置設計加工原料的性質比較差,尤其是(Ni+V)金屬含量較高。

1.3 運行特點

日常運行期間,該催化裂化裝置加工俄羅斯原油餾分的占比在70%左右,最高達到79%。總體來看,裝置加工原料的可裂化性偏差,原料中的污染物,尤其是重金屬含量較高,為了達到較高的原料裂化轉化率,裝置長期將劑油質量比維持在7.4~7.5運行,標定期間劑油質量比提高到7.7,受重金屬污染影響,裝置催化劑消耗一直維持在1.2~1.4 kg/t的水平,再生催化劑中Ni和V的含量一直處于較高水平。

2 增強型MIP-CGP技術特點

MIP-CGP工藝是石科院在多產異構烷烴的流化催化裂化技術(MIP工藝)基礎上開發的,采用了專用催化劑和專門工藝技術,可在生產低烯烴含量、高辛烷值汽油的同時最大程度地增產丙烯[1]。MIP-CGP技術借助于對提升管反應器結構的優化設計,將反應器分為兩個典型的反應區域。其中,第一反應區強化原料油的一次快速裂化反應;第二反應區則促進了異構化、氫轉移和芳構化等二次反應的進行。進而,按照不同的工藝條件對原料油的一次反應和二次反應進行優化控制,以達到精準控制目標反應,減少干氣和焦炭產率,改善產物分布的目的[2]。

在MIP-CGP技術的基礎上,增強型MIP-CGP技術提升了裂解反應溫度和劑油比,反應條件更加苛刻,大幅增加了原料油的裂解深度。與MIP-CGP技術的反應溫度510~520 ℃、劑油質量比低于7.0相比,增強型MIP-CGP技術將反應溫度提升到530 ℃以上,劑油質量比提升到7.5以上。

大慶石化新建2.0 Mt/a催化裂化裝置選用增強型MIP-CGP技術,其催化劑是專門針對大慶石化原料油特點、裝置特性以及目標產品要求開發的CGP-C(DQ)催化劑。CGP-C(DQ)催化劑的主要活性組元為改性USY分子篩,該USY分子篩采用多步化學改性技術優化了其酸中心分布和孔結構,具有結構完整、非骨架鋁含量較低、催化重油裂化能力強和焦炭選擇性好等特點。同時,催化劑活性組元中還復配了新型MFI結構ZHP分子篩,具有高丙烯選擇性。此外,CGP-C(DQ)催化劑設計時考慮了抗釩性能,因而在對分子篩改性的過程中,在分子篩外表面沉積了捕釩組分,并在催化劑基質上引入了固釩組分,從而提高了其抗釩性能。

3 裝置標定

該裝置于2020年建成投產,并于2021年9月進行了全面標定。標定方案為多產液化氣方案,標定時裝置加工負荷為100%。

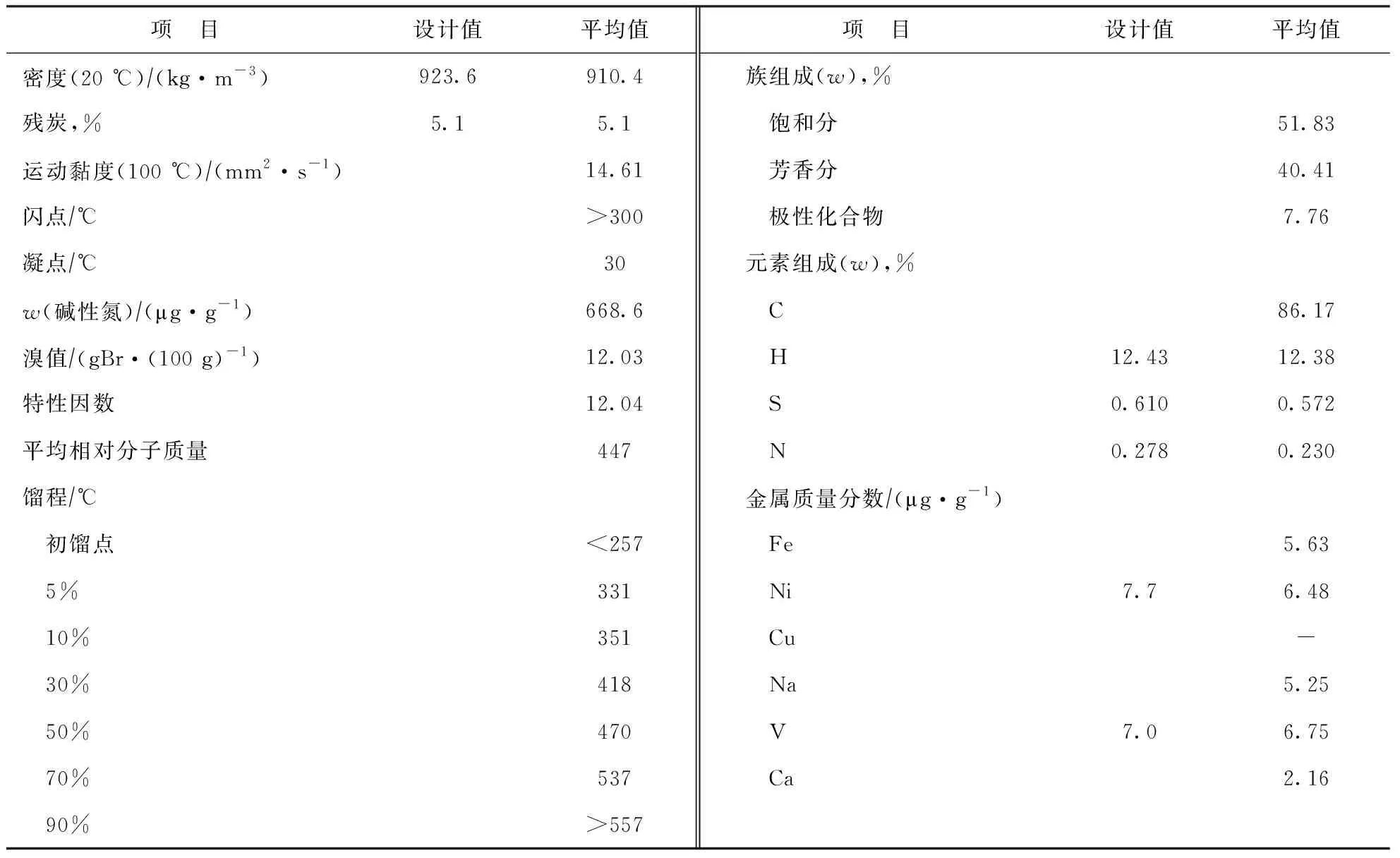

3.1 原料性質

裝置加工原料性質如表1所示。從表1可以看出,標定期間的原料密度(20 ℃)為910.4 kg/m3,硫質量分數為0.572%,氫質量分數為12.38%,(Ni+V)質量分數為13.24 μg/g。這4項參數均略低于設計值指標,其中氫含量實際值低于設計值,不利于降低干氣和焦炭產率。原料殘炭為5.1%,與設計值一致。總體來看,原料的實際性質與設計值基本相當。

表1 裝置標定原料油性質

3.2 操作條件

3.2.1 工藝參數

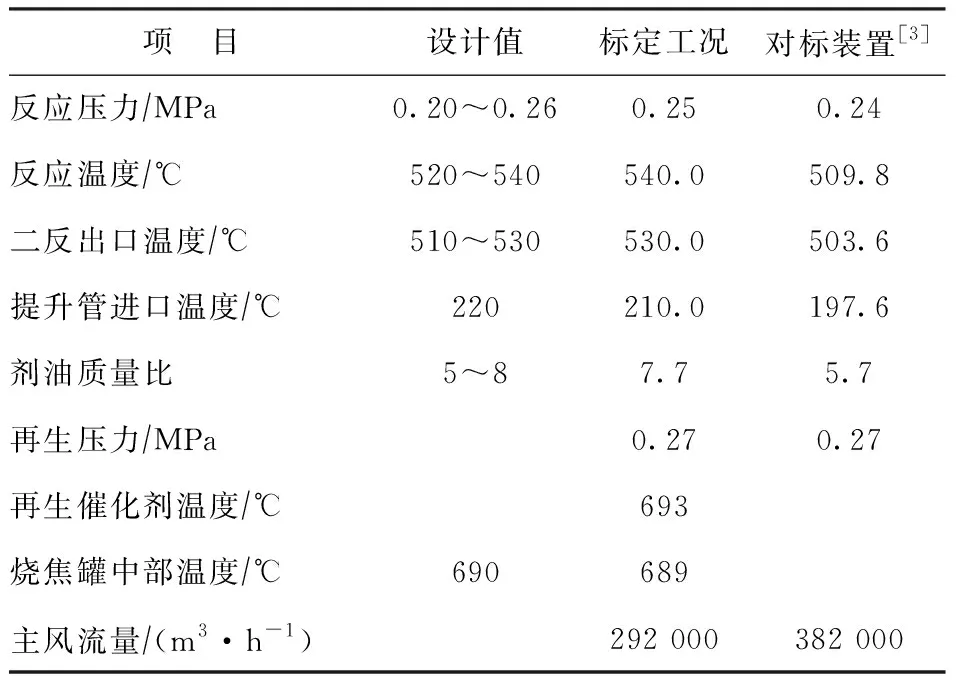

標定期間裝置的主要工藝條件如表2所示。從表2可以看出,裝置實際反應壓力、再生溫度符合設計要求。為了實現原料目標轉化率,在原料性質實際值與設計值基本相當的情況下,裝置實際反應溫度和二反出口溫度均需按設計值上限控制,這說明俄羅斯原油的蠟油和渣油餾分可裂化性較差,需要較高裂化反應溫度才能保障反應的順利進行。為了保證裂化反應催化劑活性中心的數量,運行及標定期間對原料油進提升管的溫度進行了調整,原料預熱溫度低于設計值10 ℃,劑油質量比提高了0.14。與應用常規MIP-CGP技術的裝置[3]相比,應用增強型MIP-CGP技術的大慶石化2.0 Mt/a催化裂化裝置在反應壓力相當情況下,反應溫度和劑油比更高,反應工藝條件更加苛刻。

表2 裝置標定期間主要工藝條件

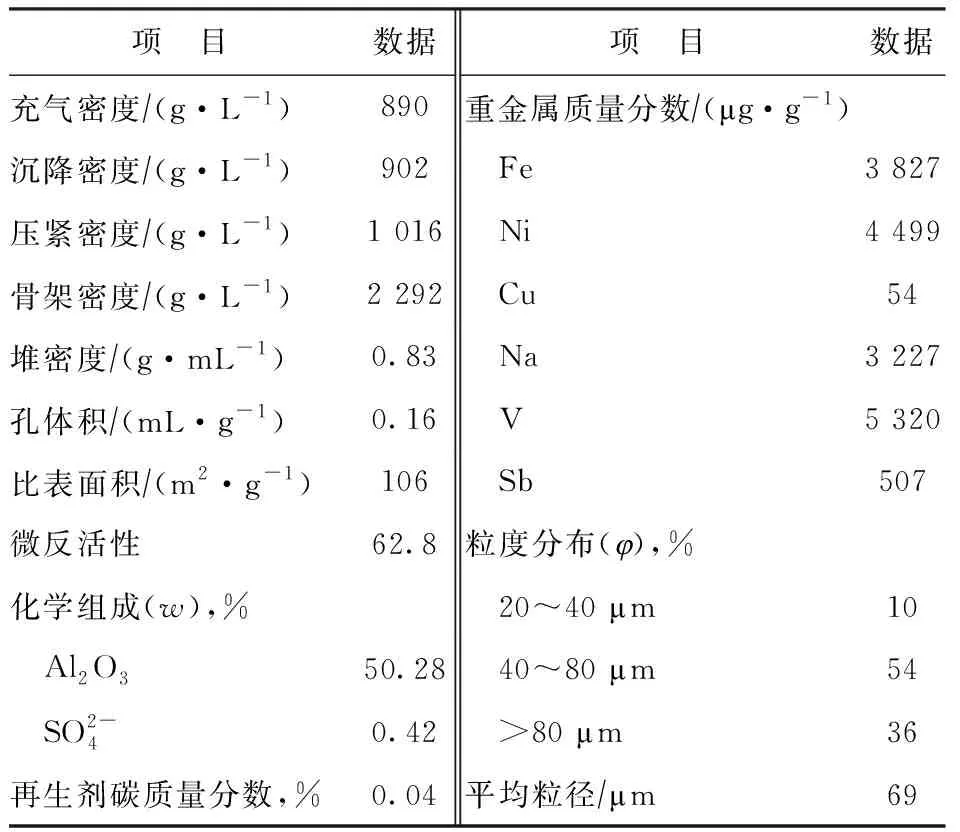

3.2.2 催化劑性質

該裝置再生催化劑的性質如表3所示。從表3可以看出:裝置再生催化劑的比表面積和微反活性均處于較高水平;再生催化劑上重金屬含量較高,尤其是Ni和V的質量分數分別為4 499 μg/g和5 320 μg/g,這主要是因為原料油中的Ni和V含量較高,導致其在催化劑上沉積較快。較高的Ni含量易導致脫氫反應增多[4],因而標定期間催化裂化干氣中的氫體積分數達到了27%;而較高的V含量易導致催化劑晶相結構的崩塌[5],催化劑比表面積下降,影響催化劑活性,但從平衡劑活性來看,該裝置催化劑抗釩效果較好。

表3 再生催化劑性質

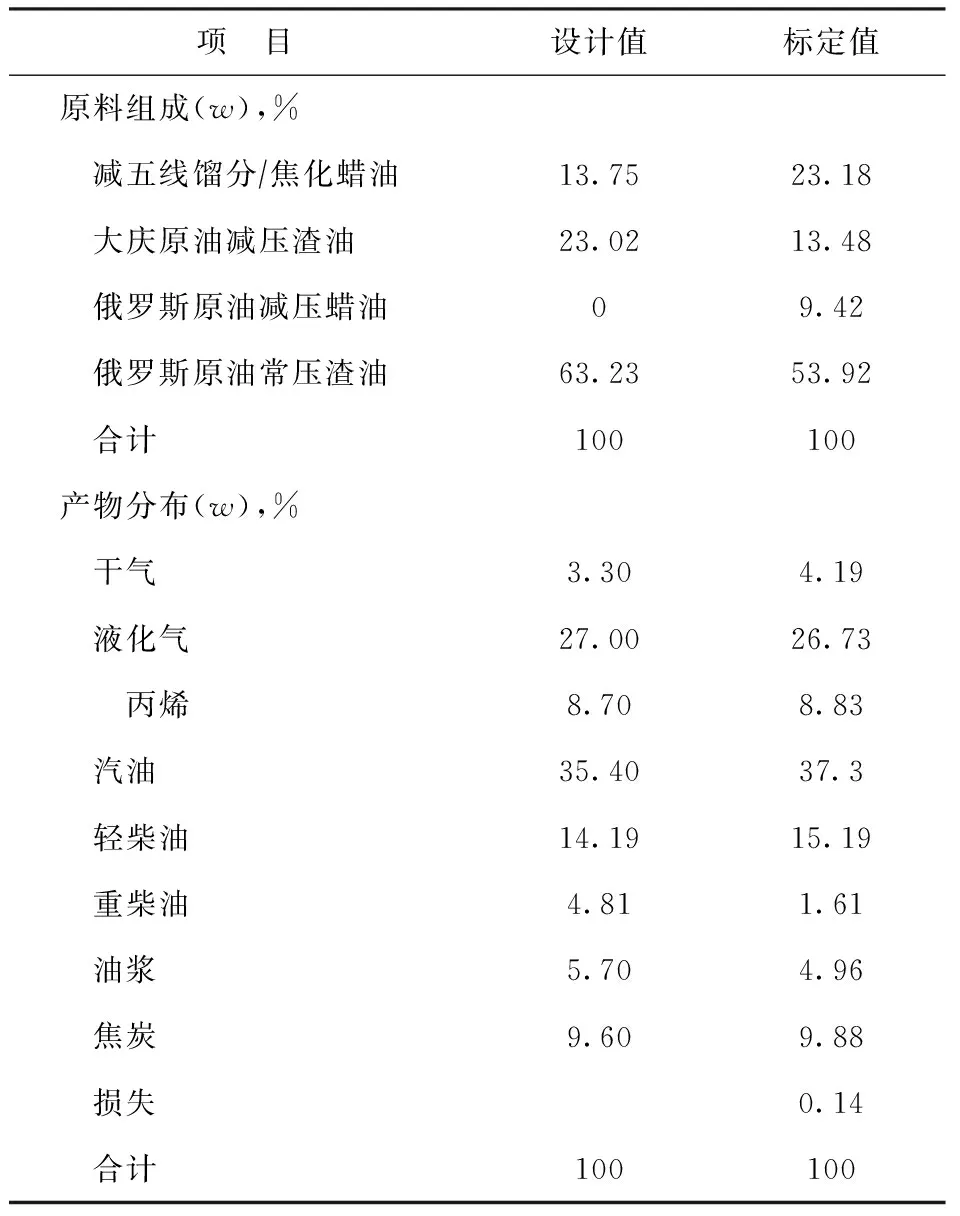

3.3 產品分布

標定期間裝置的物料平衡核算結果如表4所示。由表4可知,受全廠物料平衡限制,標定期間大慶減壓渣油和俄羅斯原油的常壓渣油加工比例低于設計值,但摻煉的俄羅斯原油輕質蠟油餾分增多,裝置整體加工量與設計值基本一致。原料油裂化產物中,液化氣產率為26.73%,丙烯收率為8.83%,液體產物總收率為80.82%,滿足液化氣產率不低于26.0%、丙烯收率不低于8.7%、液體產物總收率不低于80.80%的考核指標要求。

表4 裝置標定物料平衡核算結果

3.4 主要產品性質

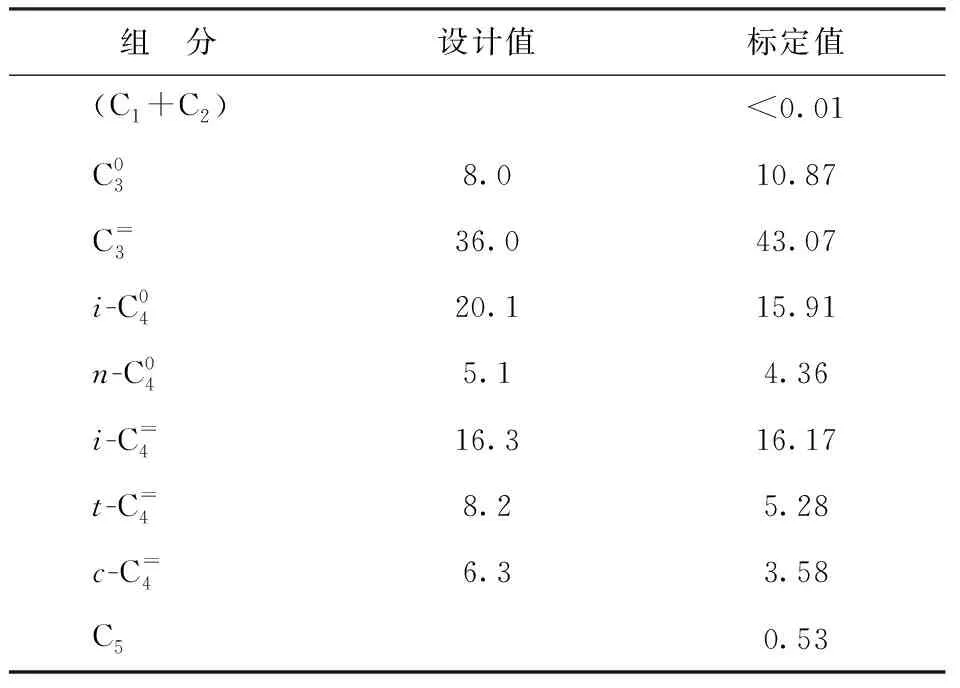

3.4.1 液化氣

標定期間液化氣產品組成如表5所示。從表5可以看出:液化氣中丙烷、丙烯的含量均高于設計值,尤其是丙烯體積分數高于設計值6.07百分點;而異丁烷、正丁烷、2-丁烯的含量均低于設計值,正丁烯+異丁烯的含量之和與設計值基本一致。總體上,液化氣中的烯烴體積分數高于設計值4.1百分點,這主要是因為較高的反應溫度強化了烴分子的一次裂化和二次裂化反應,生成了較多的小分子烯烴[6];同時,裂化生成丙烯的選擇性優于設計值,說明催化劑的丙烯選擇性較好。

表5 液化氣組成 φ,%

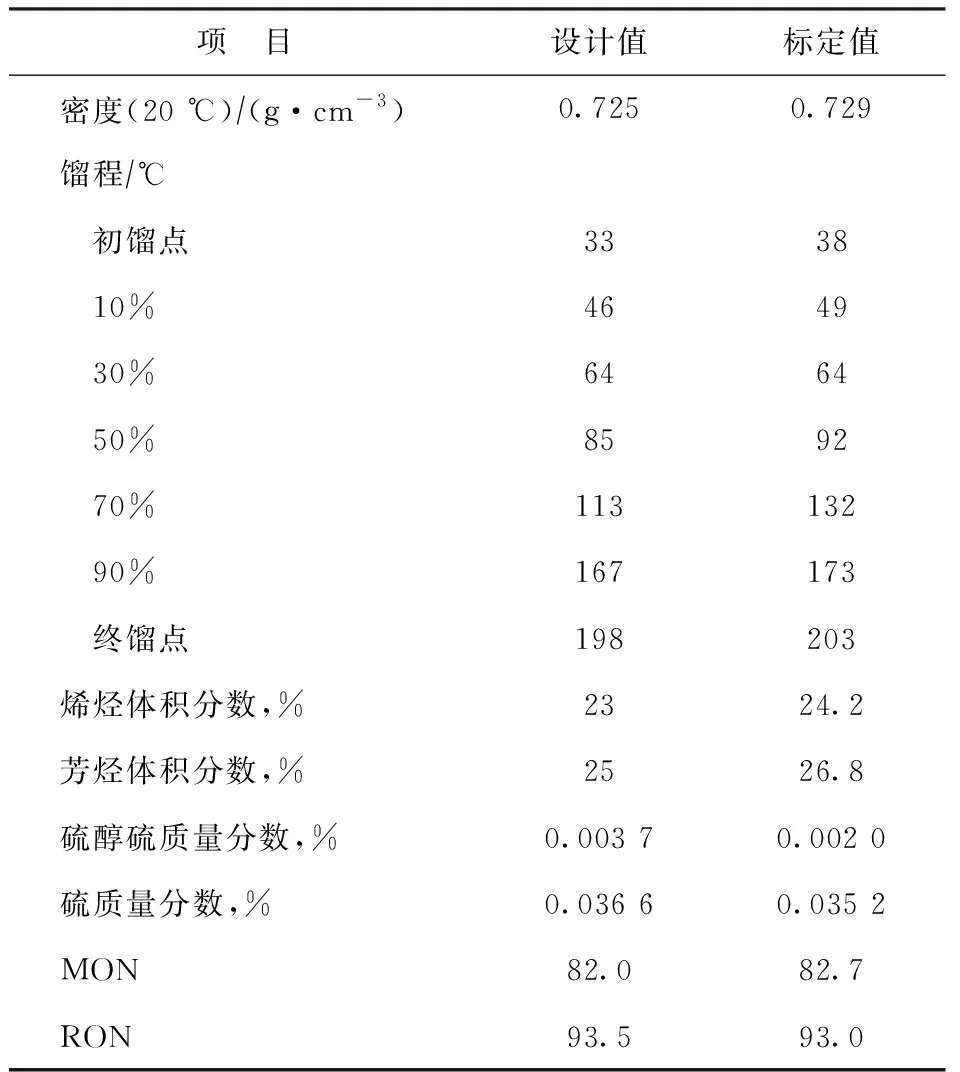

3.4.2 穩定汽油

標定期間穩定汽油產品的性質如表6所示。從表6可以看出,標定期間穩定汽油的密度、烯烴含量、芳烴含量、總硫含量、辛烷值等均與設計值相當。汽油的烯烴含量直接影響調合汽油產品的出廠指標。從裝置操作角度來看,在催化劑微反活性為62.8、反應溫度為540 ℃條件下,穩定汽油的烯烴含量已經處于烯烴-轉化率曲線的下降區間,如果進一步降低汽油的烯烴含量,需要在兼顧焦炭產率的同時進一步增強氫轉移反應[7-8]。穩定汽油的硫醇和總硫含量一方面與原料的硫含量有關,另一方面也與反應的苛刻度有關。標定期間裂化反應的苛刻度越高,原料中的硫化物越易于發生裂解反應;當反應溫度為540 ℃、平衡催化劑活性為62.8時,計算得到反應硫轉移系數(穩定汽油硫含量/原料硫含量)為6.15%,說明在該苛刻度下硫轉移系數處于較低水平,較多的硫化物發生了氫轉移反應生成了H2S[9-10]。這說明增強型MIP-CGP工藝技術具有較好的降低穩定汽油硫含量的作用。此外,穩定汽油的馬達法辛烷值(MON)為82.7,研究法辛烷值(RON)為93.0,說明穩定汽油辛烷值整體較高。

表6 穩定汽油性質

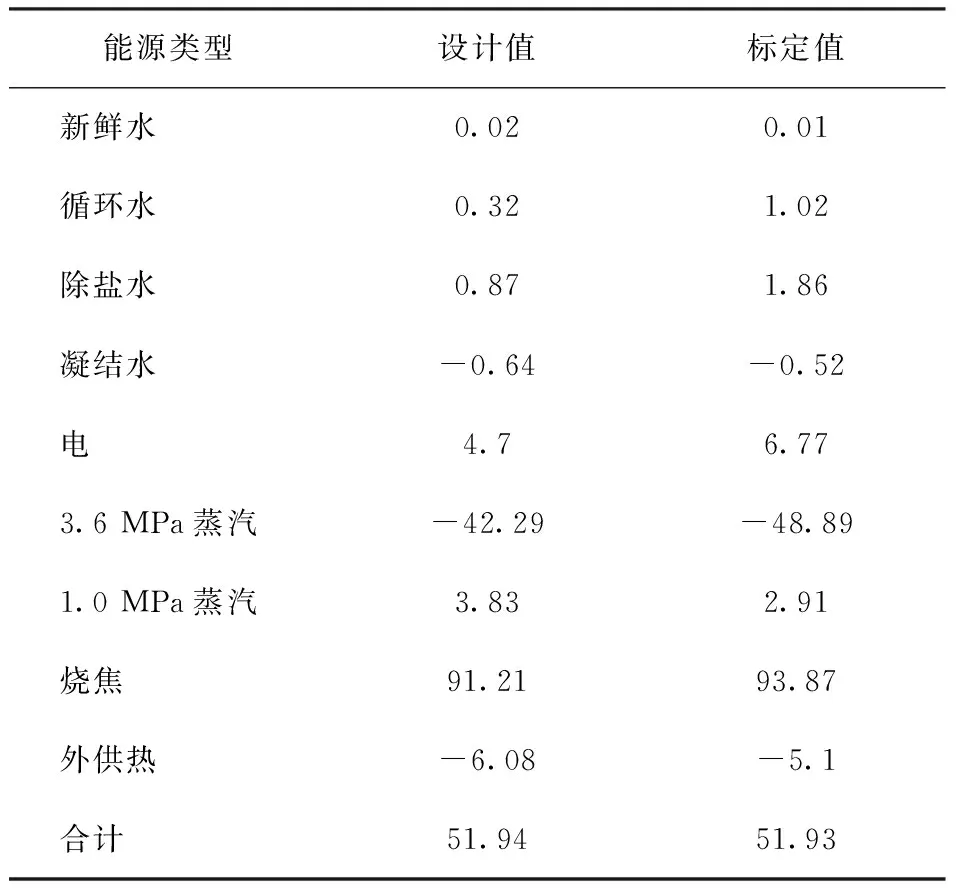

3.5 裝置能耗

標定期間裝置能耗如表7所示。從表7可以看出,標定期間裝置的綜合能耗為51.93 kgOE/t(1 kgOE=41.8 MJ),能耗構成中燒焦能耗高于設計值2.66 kgOE/t,主要原因是標定期間焦炭收率高于設計值0.28百分點,總體來看裝置實際能耗與設計能耗基本相當。

表7 裝置能耗 kgOE/t

4 結 論

大慶石化新建2.0 Mt/a重油催化裂化裝置采用增強型MIP-CGP工藝和專用CGP-C(DQ)催化劑加工俄羅斯原油和大慶原油的劣質重油餾分,裝置平穩運行兩年,產品分布滿足技術協議考核指標要求,各種產品的質量指標與設計值基本相當。

裝置標定結果表明:對于裂化性較差的俄羅斯原油劣質蠟油和渣油,其裂化條件更加苛刻;加工俄羅斯原油劣質重油占比為63.34%的原料油,采用增強型MIP-CGP技術的最佳裂化溫度為530 ℃,劑油質量比為7.5;產品液化氣產率達到26.73%(其中丙烯收率8.83%),液體產物總收率為80.82%,穩定汽油的烯烴體積分數為24.20%、RON為93.0,滿足考核技術指標要求。

增強型MIP-CGP工藝對加工大慶原油的重油餾分和俄羅斯原油的重油餾分混合原料具有較好的適應性,專用CGP-C(DQ)催化劑活性強、丙烯選擇性高、抗釩性能好,在生產低烯烴含量、高辛烷值汽油的同時增產了低碳烯烴,實現了為地方發展“化尾”產業提供原料,帶動“油頭化尾”產業鏈發展,推動“油城”發展轉型的目標。