超大尺寸一體式壓鑄鋁合金后段車身疲勞仿真與試驗(yàn)研究

曾維和,茍黎剛,羅 宇,張 俊,廖慧紅

(吉利汽車研究院(寧波)有限公司,寧波 315336)

前言

鋁合金密度約為鋼的1/3,具有比剛度高、比強(qiáng)度高、耐腐蝕、碰撞吸能效果極佳等優(yōu)良特性[1-3],是國內(nèi)外新能源汽車廠商青睞的輕量化材料[4];車身零部件一體化集成設(shè)計可大幅縮減零部件個數(shù),進(jìn)而減少模具數(shù)量;簡化零部件焊接拼接制造工序進(jìn)而提高生產(chǎn)節(jié)拍和效率。在碳中和碳達(dá)峰大背景下,以鋁代鋼[5]、以一體式壓鑄集成制造結(jié)構(gòu)件代替?zhèn)鹘y(tǒng)沖壓焊接鋼制車身是促進(jìn)整車輕量化[6]、提升續(xù)航里程、減少碳排放、節(jié)約生產(chǎn)成本[7]的高效解決方案,擁有廣闊的應(yīng)用前景。

得益于大噸位壓鑄設(shè)備與技術(shù)發(fā)展[8],可量產(chǎn)的零部件尺寸規(guī)格和合格率逐步提升,一體式壓鑄技術(shù)備受青睞。壓鑄鋁合金汽車零部件逐步向大尺寸、高度集成、高性能、復(fù)雜化、薄壁輕量化方向發(fā)展進(jìn)化[9-10],典型應(yīng)用由前減振塔、副車架[11]、A/C/D 柱接頭等小中型尺寸結(jié)構(gòu)件逐步應(yīng)用到后縱梁、中通道、后地板等大尺寸復(fù)雜關(guān)鍵承力結(jié)構(gòu)件,替代零部件數(shù)量增加集成程度提高,經(jīng)濟(jì)效益日益凸顯,因此近年來一體式壓鑄鋁合金車身成為各汽車主機(jī)廠商爭相研發(fā)熱點(diǎn)。2020 年[12]Tesla 率先實(shí)現(xiàn)一體式壓鑄后縱梁成功量產(chǎn)下線并搭載在Model Y 車型上市交付,公開數(shù)據(jù)顯示零部件數(shù)量由70多個減少至1~2個,成本降低約40%,續(xù)航里程提升超14%,質(zhì)量減輕約10%。國內(nèi)廣汽研究院等[13]基于后碰性能,借助拓?fù)鋬?yōu)化手段實(shí)現(xiàn)一體壓鑄鋁合金后縱梁輕量化、模塊化設(shè)計,相比傳統(tǒng)鋼制后縱梁輕量31%;泛亞汽車技術(shù)中心潛圣汶等[14]依據(jù)薄壁鑄鋁前輪罩的結(jié)構(gòu)特性,通過模流分析真空高壓鑄造成型過程優(yōu)化生產(chǎn)工藝提高了壓鑄鋁合金零件的成形性能,減少甚至消除壓鑄薄壁結(jié)構(gòu)鑄造缺陷提升了產(chǎn)品合格率;陳學(xué)美等[15]對鋁合金后輪罩真空壓鑄工藝方案和參數(shù)進(jìn)行設(shè)計和改進(jìn),成功生產(chǎn)出屈服強(qiáng)度142 MPa、抗拉強(qiáng)度258 MPa、延伸率7.45%的鑄件,滿足了鋁合金后輪罩力學(xué)性能要求。一體壓鑄鋁合金零部件不僅助力車身輕量化達(dá)成新能源車?yán)硐肜m(xù)航里程,而且可提升車身彎扭剛度[16]等基礎(chǔ)性能指標(biāo),改善車輛動態(tài)操穩(wěn)性和整車NVH性能水平。

車身研發(fā)工程實(shí)踐中,為快速驗(yàn)證疲勞性能,一般以抗拉強(qiáng)度和彈性模量力學(xué)性能參數(shù)為依據(jù),憑經(jīng)驗(yàn)公式簡單預(yù)估壓鑄鋁合金疲勞曲線用于壓鑄鋁構(gòu)件耐久仿真,損傷計算精度不能滿足精益研發(fā)的需求。本文中針對某MPV 車型應(yīng)用的大尺寸一體式真空壓鑄鋁合金后段車身耐久開發(fā)問題,首先測試了壓鑄鋁車身材料應(yīng)變疲勞壽命,研究其低周疲勞行為,獲得鑄件材料E-N 曲線;然后搭建Trim Body(簡稱TB)模型借助有限元方法計算得到一體壓鑄后地板總成疲勞損傷,識別出耐久開裂風(fēng)險位置并對結(jié)構(gòu)進(jìn)行優(yōu)化;最后基于改進(jìn)設(shè)計的結(jié)構(gòu)量產(chǎn)裝車,進(jìn)行四立柱臺架強(qiáng)化耐久驗(yàn)證,確保一體壓鑄鋁合金車身后地板滿足耐久性能的開發(fā)目標(biāo)。

1 壓鑄鋁合金材料低周疲勞行為

1.1 合金成分設(shè)計

考慮到一體壓鑄后地板總成薄壁結(jié)構(gòu)尺寸大、形狀結(jié)構(gòu)復(fù)雜且是車身彎扭關(guān)鍵承載結(jié)構(gòu)件,要求合金溶液充型性好、鑄件強(qiáng)韌性綜合性能優(yōu)良,因此選擇強(qiáng)度高、流動性好的Al-Si-Mg 系鋁合金:Si 含量控制在7.5%~8.5%改善鑄造性能降低熱裂傾向,少許Mg提升合金屈服強(qiáng)度[17],加入微量Ti和稀土元素Sr 凈化熔液、細(xì)化鑄態(tài)組織提高鑄件強(qiáng)韌性[18];Cu、Fe 會加劇合金熱裂傾向降低耐腐蝕性,F(xiàn)e 元素還會在熔液中化合反應(yīng)生成Al8Mg3FeSi6等硬脆相[17],對鑄件強(qiáng)韌性不利,因此嚴(yán)格控制合金成分中Fe、Cu 的含量;添加適量Mn 改善三叉晶界處富鐵相顆粒不規(guī)則形貌,減弱硬脆相對合金基體的割裂作用[19]。設(shè)計的鋁鑄件材料具體合金成分見表1。

1.2 拉伸與疲勞試驗(yàn)測試

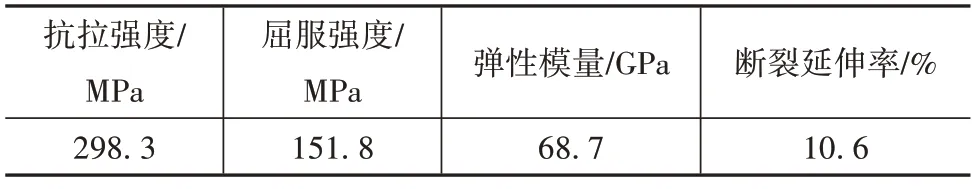

以表1 中合金成分壓鑄料片,根據(jù)金屬材料室溫拉伸試驗(yàn)方法GB/T 228.1—2021 的要求,加工標(biāo)準(zhǔn)拉伸試樣,利用MTS 萬能拉伸試驗(yàn)機(jī)進(jìn)行準(zhǔn)靜態(tài)拉伸力學(xué)性能測試,拉伸速率設(shè)定為0.01 mm/s,試驗(yàn)獲得的壓鑄合金抗拉強(qiáng)度、彈性模量、延伸率等力學(xué)性能參數(shù)匯總在表2中。

表2 壓鑄鋁合金拉伸力學(xué)性能

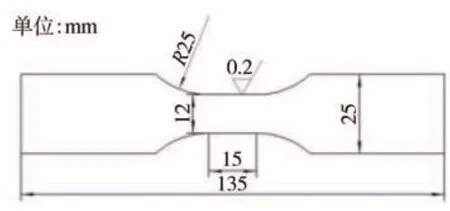

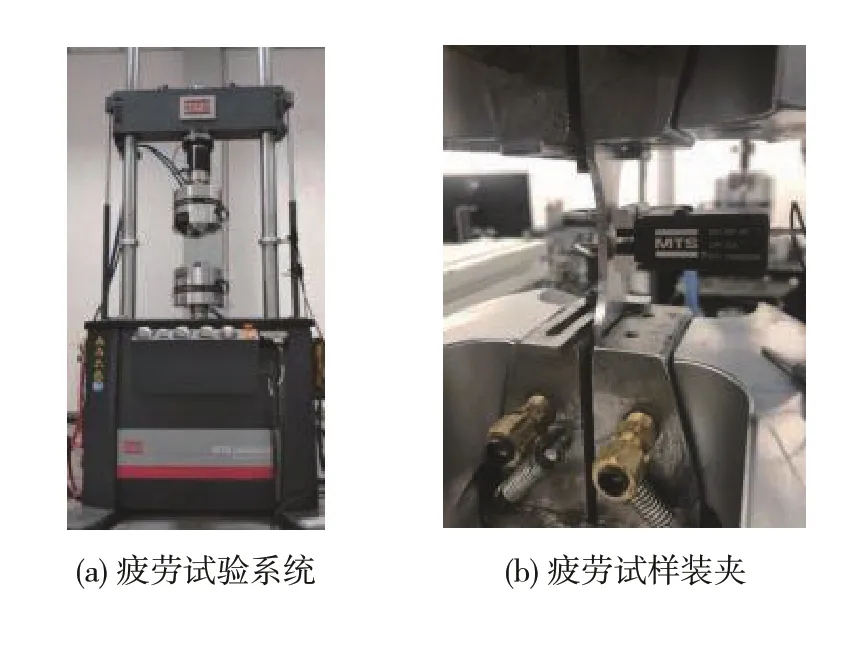

依據(jù)GB/T 15248—2008 的規(guī)定進(jìn)行低周疲勞壽命測試,加工的用于疲勞測試試樣尺寸如圖1 所示,料厚3 mm。借助MTS 647 型號的電液伺服疲勞試驗(yàn)系統(tǒng)測試壓鑄合金試樣500~105次范圍內(nèi)低周疲勞壽命,疲勞測試在室溫下進(jìn)行,采用軸向應(yīng)變控制,循環(huán)應(yīng)變比Rε=-1,載荷波形為三角波,加載頻率范圍0.02~1 Hz。

圖1 疲勞試樣尺寸

采用標(biāo)距為12 mm 的應(yīng)變引伸計測量控制應(yīng)變,分別測量總應(yīng)變?yōu)?.2%~0.7%共6 個應(yīng)變水平下疲勞壽命,每個應(yīng)變水平重復(fù)試驗(yàn)有效試樣數(shù)量≥4 個,統(tǒng)計有效樣本數(shù)量共24 個。疲勞試驗(yàn)系統(tǒng)和疲勞試驗(yàn)試樣裝夾如圖2所示。

圖2 試樣疲勞測試

1.3 材料疲勞結(jié)果分析

1.3.1 應(yīng)變-壽命(E-N)關(guān)系

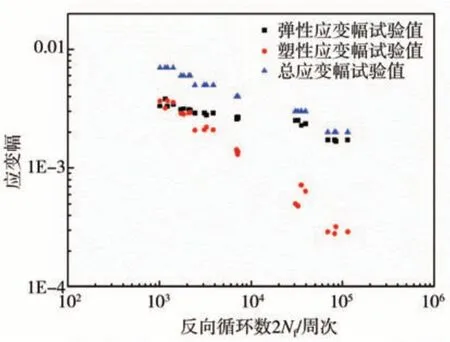

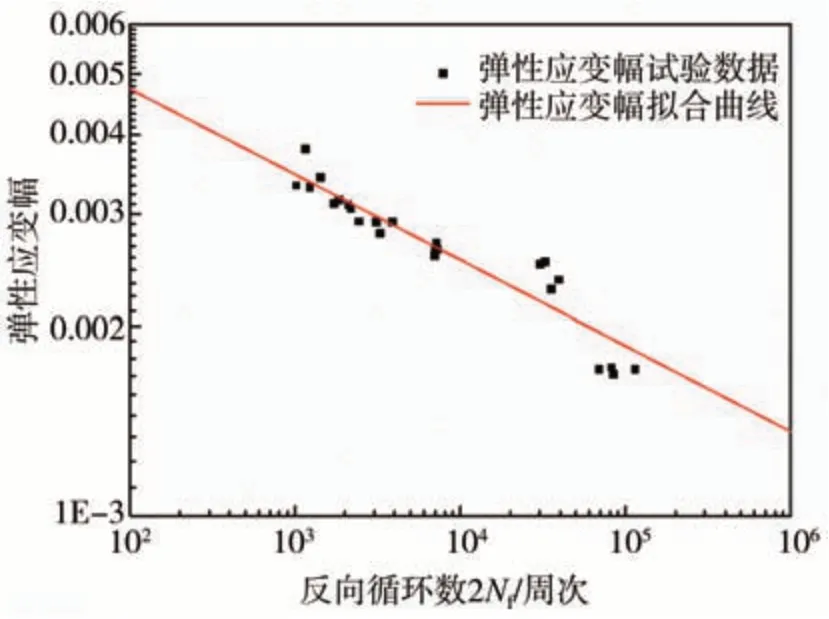

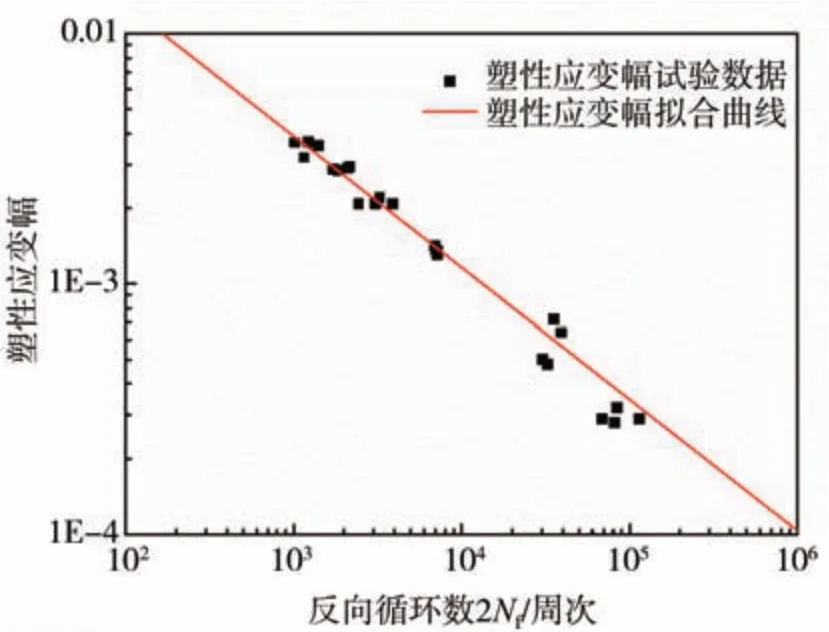

分別測試總應(yīng)變幅△εt/2 為0.2%、0.3%、0.4%、0.5%、0.6%、0.7%時壓鑄鋁合金試樣的循環(huán)壽命次數(shù);記錄各疲勞試樣應(yīng)力-應(yīng)變測試數(shù)據(jù),依據(jù)GB/T 26077—2021 處理試驗(yàn)數(shù)據(jù)計算得到彈性應(yīng)變幅△εe/2 和塑性應(yīng)變幅△εp/2。疲勞測試的壓鑄鋁合金材料應(yīng)變-壽命試驗(yàn)數(shù)值如圖3 所示。由圖可見:在試驗(yàn)選定應(yīng)變幅內(nèi),隨著總應(yīng)變幅增大,材料疲勞壽命迅速下降;應(yīng)變幅0.2%~0.7%時,疲勞壽命次數(shù)Nf分布在500~56 000次范圍內(nèi)。

圖3 壓鑄鋁合金應(yīng)變-壽命試驗(yàn)數(shù)據(jù)散點(diǎn)圖

圖4 彈性應(yīng)變幅-壽命關(guān)系曲線擬合

圖5 塑性應(yīng)變幅-壽命關(guān)系曲線擬合

一般地應(yīng)變控制的金屬材料低周疲勞測試,總應(yīng)變幅可表述為彈性應(yīng)變幅和塑性應(yīng)變幅兩部分的和[20-21]:

引入彈性模量E,應(yīng)變幅與疲勞壽命的關(guān)系式可用Coffin-Manson-Basquin 模型[22-23]描述:

對式(2)和式(3)兩邊分別取對數(shù)可得:

綜上所述,基于最小二乘法擬合的關(guān)鍵參數(shù),壓鑄鋁合金材料總應(yīng)變-壽命關(guān)系式可表述為

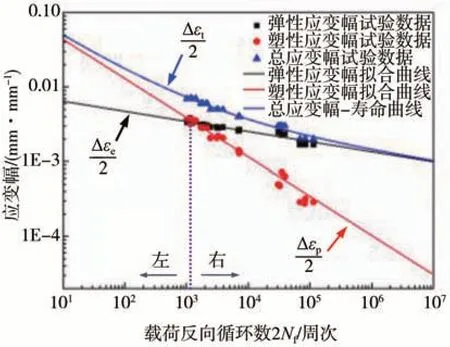

利用式(7)繪制的壓鑄材料應(yīng)變幅-壽命關(guān)系曲線如圖6 所示。由圖可見:隨著應(yīng)變幅增加,壓鑄鋁合金疲勞壽命呈冪函數(shù)級迅速降低;塑性應(yīng)變線斜率大于彈性應(yīng)變線斜率。彈性線與塑性線交點(diǎn)大約在循環(huán)載荷反向數(shù)2Nf=1352 次;在分界線左側(cè)疲勞壽命低,材料疲勞主要由塑性應(yīng)變幅主導(dǎo),隨著應(yīng)變幅降低,循環(huán)壽命進(jìn)入分界線右側(cè),壓鑄鋁合金疲勞壽命逐漸由塑性應(yīng)變控制變?yōu)閺椥詰?yīng)變幅控制。

圖6 壓鑄鋁合金應(yīng)變-壽命(E-N)曲線關(guān)系

1.3.2 循環(huán)應(yīng)力-應(yīng)變關(guān)系

對于單向應(yīng)變控制的低周疲勞試驗(yàn),循環(huán)應(yīng)力σ-應(yīng)變ε曲線關(guān)系可用Ramberg-Osgood 模型描述,如式(8)所示:

根據(jù)式(8)Ramberg-Osgood 方程,循環(huán)應(yīng)力幅-塑性應(yīng)變幅關(guān)系行為可用式(9)冪函數(shù)形式表達(dá)[24],其反映的是在低周應(yīng)變疲勞載荷工況下材料的真應(yīng)力-應(yīng)變特性[25]。

式中:Δσ/2 為循環(huán)應(yīng)力幅;K'為循環(huán)強(qiáng)度系數(shù);n'為循環(huán)應(yīng)變硬化指數(shù)。

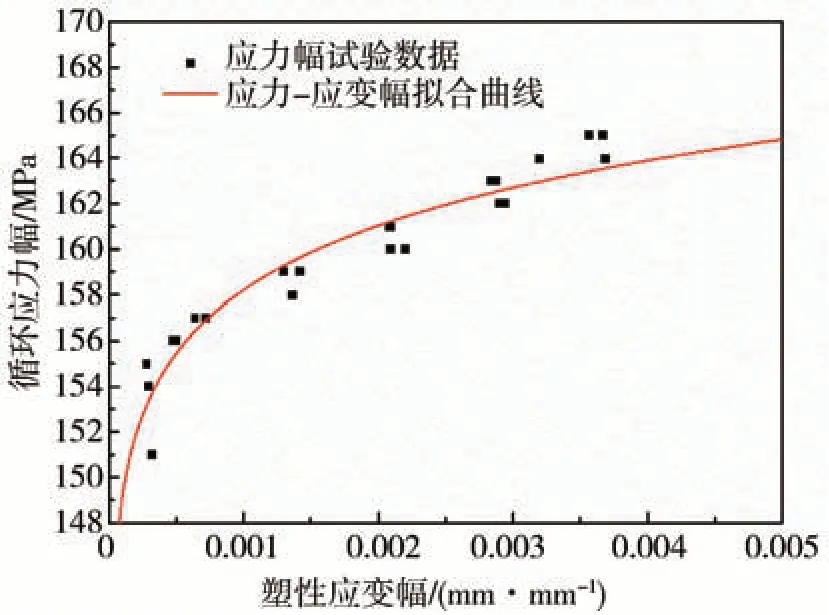

低周疲勞試驗(yàn)測得的壓鑄合金循環(huán)Δσ/2-Δεp/2 數(shù)值見圖7。基于最小二乘法原理利用式(9)指數(shù)函數(shù)對測試的循環(huán)應(yīng)力-應(yīng)變散點(diǎn)數(shù)據(jù)進(jìn)行回歸分析,得到模型參數(shù)K'=188.62,n'=0.0255,擬合的循環(huán)應(yīng)力-應(yīng)變曲線如圖7 所示。圖中顯示試驗(yàn)散點(diǎn)數(shù)據(jù)均勻分布在曲線兩側(cè),曲線擬合相關(guān)性系數(shù)ρ2=0.917,由此可知回歸分析擬合曲線與實(shí)測數(shù)據(jù)相關(guān)性大,使用式(9)所示冪函數(shù)描述該壓鑄鋁合金材料的循環(huán)應(yīng)力-應(yīng)變行為具有較高的置信度。

圖7 壓鑄鋁合金循環(huán)應(yīng)力-應(yīng)變關(guān)系曲線

至此已全部得到描述一體壓鑄車身所用鋁合金材料的低周疲勞行為關(guān)鍵參數(shù),E-N 曲線關(guān)鍵疲勞參數(shù)總結(jié)見表3。

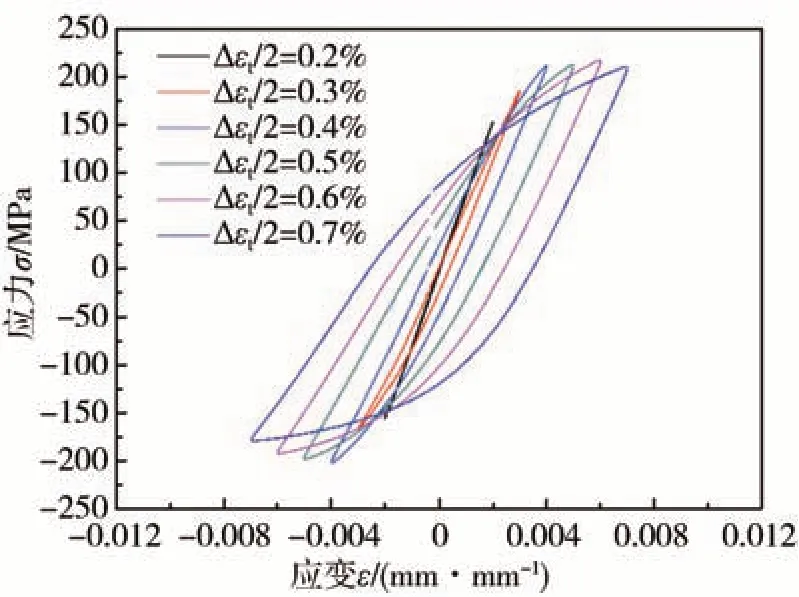

1.3.3 循環(huán)遲滯回線分析

采集各低周疲勞試樣在疲勞壽命的一半周期時(即50%Nf)應(yīng)力-應(yīng)變循環(huán)曲線,圖8 列出了試驗(yàn)應(yīng)變幅0.2%~0.7%范圍內(nèi)壓鑄合金的應(yīng)力-應(yīng)變滯回曲線。由圖可見:當(dāng)應(yīng)變幅Δεt/2=0.2%時,疲勞試樣基本處于彈性變形階段塑性變形小,卸載后大部分變形可恢復(fù)殘余變形微小,拉-壓一次循環(huán)內(nèi)應(yīng)力-應(yīng)變曲線幾乎重合,因此沒有形成明顯的遲滯環(huán);當(dāng)總應(yīng)變幅Δεt/2 從0.3%逐步增大至0.7%,疲勞試樣塑性變形增大,卸載后殘余變形逐漸增加,正向-反向加載一個循環(huán)應(yīng)力-應(yīng)變曲線形成閉合環(huán)包圍面積擴(kuò)大,閉合曲線形成的遲滯環(huán)逐漸明顯。

圖8 壓鑄鋁合金循環(huán)應(yīng)力應(yīng)變遲滯回線

2 一體壓鑄鋁合金車身疲勞計算及優(yōu)化

2.1 一體式壓鑄鋁合金后端車身結(jié)構(gòu)設(shè)計

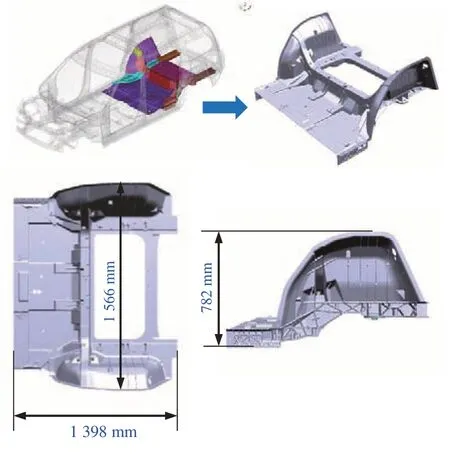

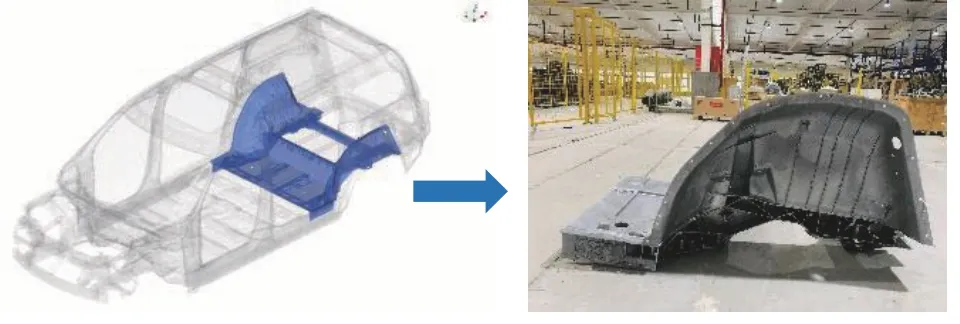

將傳統(tǒng)沖壓鋼板焊接后段下車身后地板、C 環(huán)、后內(nèi)輪罩、后排座椅橫梁、后縱梁等零部件功能集成創(chuàng)新設(shè)計于一體,再進(jìn)行整體壓鑄生產(chǎn),經(jīng)集成化設(shè)計的一體壓鑄鋁合金后端下車身基本尺寸和形狀如圖9 所示。該壓鑄結(jié)構(gòu)集成零部件數(shù)量多,尺寸規(guī)格大超越常規(guī)規(guī)模的壓鑄零部件,鑄件最前端至最后端距離1 398 mm,左右側(cè)最寬處達(dá)1 566 mm,底部至最高點(diǎn)高度達(dá)782 mm。

圖9 一體式壓鑄后端下車身形狀及尺寸

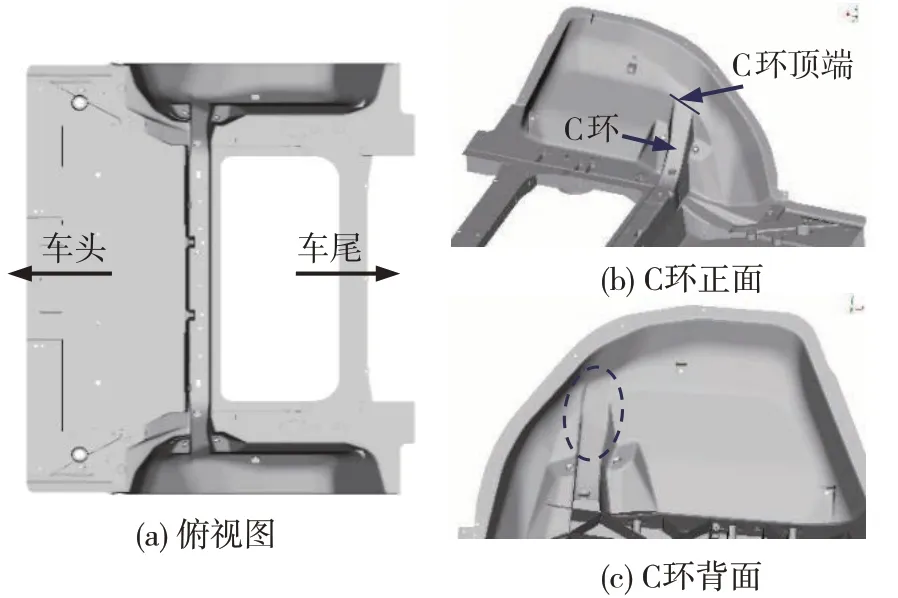

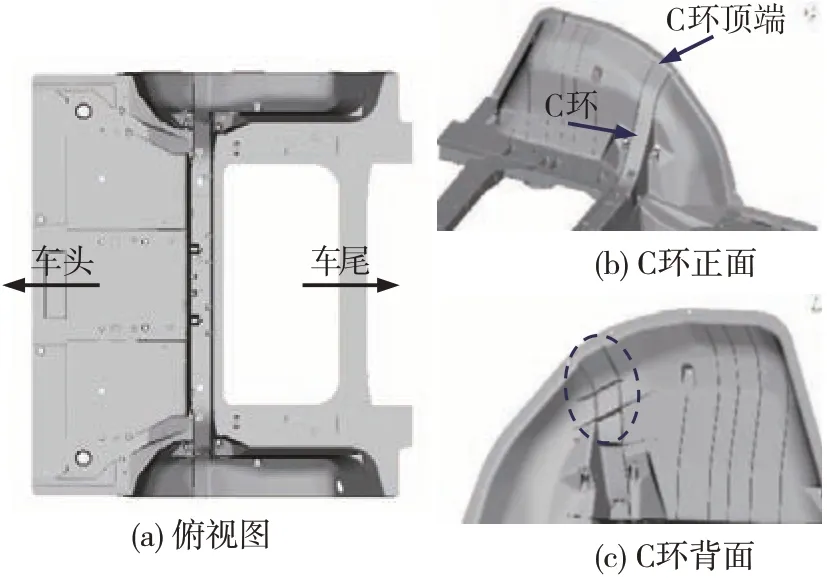

車身后端C 環(huán)是車體承受扭轉(zhuǎn)負(fù)荷最關(guān)鍵的傳力路徑,對于一體壓鑄鋁合金后端車身需要對C 環(huán)結(jié)構(gòu)進(jìn)行精心設(shè)計,確保鑄件本身具有足夠的剛度和強(qiáng)度,一體壓鑄件在整車狀態(tài)下承受繁重往復(fù)的彎扭載荷時才能呈現(xiàn)出優(yōu)越的疲勞耐久性能。為此,設(shè)計了兩種剛強(qiáng)度不等的C 環(huán)技術(shù)方案,以便后續(xù)章節(jié)進(jìn)行疲勞耐久性仿真對比。

初始設(shè)計的C 環(huán)技術(shù)方案如圖10 所示:C 環(huán)頂端僅延伸至輪罩中間腰部位置便停止(圖10(b)),且C 環(huán)背面腔體內(nèi)未布置任何加強(qiáng)肋(圖10(c))。對初始設(shè)計的C 環(huán)方案加強(qiáng)改善,改進(jìn)設(shè)計后的方案如圖11所示:在初始設(shè)計的基礎(chǔ)上,C環(huán)頂部繼續(xù)往上延伸穿過輪罩腰部以上區(qū)域直至輪罩法蘭邊(圖11(b)),另為進(jìn)一步做結(jié)構(gòu)加強(qiáng),在C 環(huán)背面腔體內(nèi)合理布局設(shè)計了連接肋(圖11(c))。

圖10 一體式壓鑄后端車身結(jié)構(gòu)初始方案

圖11 一體式壓鑄后端車身結(jié)構(gòu)改進(jìn)方案

2.2 有限元建模

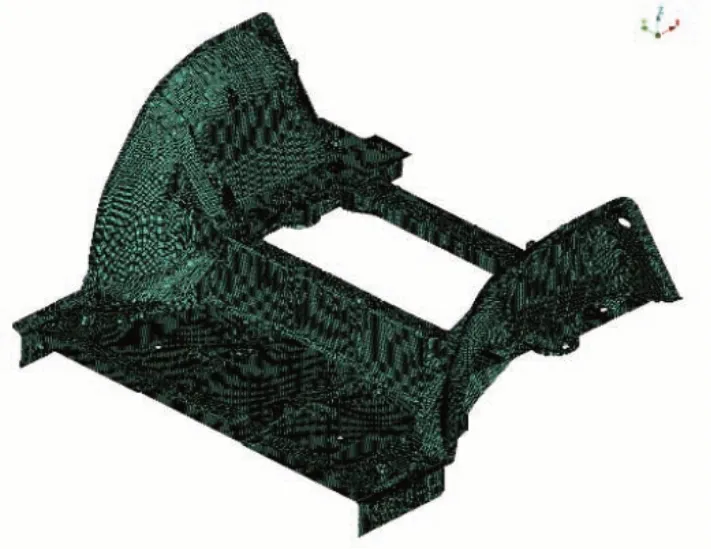

設(shè)計的一體壓鑄鋁合金后段車身(圖9)為薄壁結(jié)構(gòu),本體和加強(qiáng)肋特征料厚1~5 mm,結(jié)構(gòu)復(fù)雜程度高、尺寸大,為保證計算精度同時縮減有限元模型規(guī)模,采用殼單元建模離散。利用ANSA 軟件前處理模塊對一體壓鑄薄壁結(jié)構(gòu)CAD 數(shù)據(jù)進(jìn)行幾何清理、修補(bǔ)、抽中面,然后進(jìn)行網(wǎng)格劃分。為使離散后網(wǎng)格能充分體現(xiàn)結(jié)構(gòu)中的圓弧拐角等曲面特征,類型選擇三角形、四邊形混合網(wǎng)格,單元平均尺寸為5.4 mm,控制三角形網(wǎng)格數(shù)量占比<5%。離散后的一體壓鑄后端車身結(jié)構(gòu)件單元總數(shù)為180 293個,有限元網(wǎng)格模型如圖12所示。

圖12 一體式壓鑄后端車身結(jié)構(gòu)件網(wǎng)格模型

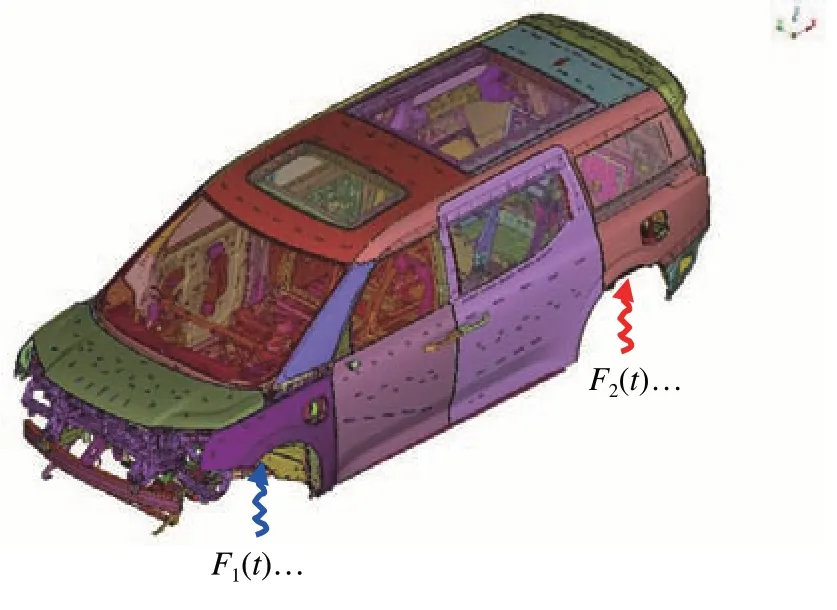

劃分白車身及整車其他各子系統(tǒng)零部件網(wǎng)格,根據(jù)實(shí)車連接信息位置準(zhǔn)確建立零件之間連接,有限元模型中焊點(diǎn)、自沖鉚接SPR、FDS采用ACM 單元建模,螺栓和抽芯拉鉚連接用CBAR 單元簡化,粘膠采用RBE-HEXA-RBE3 模擬。對未建立有限元網(wǎng)格的系統(tǒng)采用集中質(zhì)量簡化,為模擬車輛路試滿載狀態(tài),行李箱配質(zhì)量50 kg,乘員艙乘客單人70 kg,總質(zhì)量為70 kg×4=280 kg。將白車身與四門兩蓋/前后保/座椅/主副儀表板/動力電池包等子系統(tǒng)模型裝配連接搭建起整車Trim Body(簡稱TB)模型,如圖13所示。

圖13 Trim Body有限元分析模型

基于虛擬試驗(yàn)場(virtual proving ground,VPG)技術(shù)獲取載荷譜可不受騾子車的限制[26],將提載工作提前到新車型研發(fā)數(shù)據(jù)階段開展,成本低、周期短,可快速迭代,仿真載荷譜應(yīng)用于整車耐久開發(fā)精確度、實(shí)用性已經(jīng)過大量工程實(shí)例驗(yàn)證[27-29],VPG 技術(shù)在各大車企已被廣泛接受和應(yīng)用[30]。

掃描試驗(yàn)場耐久路面得到虛擬路面3D 數(shù)字模型,搭建車輛剛?cè)狁詈夏P驮?D 虛擬路面上進(jìn)行多體動力學(xué)仿真,得到車輛行駛過程中各接付點(diǎn)三向載荷。整車TB疲勞仿真時在車身與底盤懸架、副車架接付點(diǎn)處施加基于虛擬試驗(yàn)場多體仿真提取的載荷。耐久仿真共11條特征路面,圖14列出了前減振塔點(diǎn)在耐久路面1~11 激勵下x/y/z向載荷時程響應(yīng)曲線。

圖14 車身前減振塔接付點(diǎn)耐久路面載荷激勵時程曲線

2.3 模態(tài)疊加法瞬態(tài)疲勞分析原理及流程

模態(tài)瞬態(tài)法原理是首先對物理坐標(biāo)系下基礎(chǔ)動力學(xué)方程進(jìn)行矩陣變換至模態(tài)坐標(biāo)系下縮減方程式自由度,在模態(tài)坐標(biāo)系下求解自由度非耦合的動力學(xué)方程得到每階模態(tài)對應(yīng)的模態(tài)坐標(biāo)(亦稱模態(tài)參與因子)時間歷程[31];模態(tài)分析提取的各階模態(tài)應(yīng)力與對應(yīng)階次的模態(tài)坐標(biāo)時間歷程響應(yīng)為權(quán)重相乘并疊加得到系統(tǒng)動應(yīng)力時間響應(yīng);最后對單元動應(yīng)力瞬態(tài)響應(yīng)信號進(jìn)行雨流分析統(tǒng)計不同應(yīng)力幅下循環(huán)數(shù),基于Miner 損傷累積原理并結(jié)合材料E-N 曲線計算得到車身鈑金結(jié)構(gòu)的疲勞損傷。借助模態(tài)疊加法對TB有限元模型進(jìn)行瞬態(tài)疲勞仿真,工作流程圖如圖15 所示。模態(tài)疊加瞬態(tài)疲勞分析綜合考慮了路譜載荷激勵頻率、輻值水平和車身結(jié)構(gòu)固有頻率因素對結(jié)構(gòu)應(yīng)力動態(tài)響應(yīng)及疲勞損傷的影響[32],精確度高且經(jīng)規(guī)模縮減,求解效率高、耗費(fèi)成本低[33],在整車耐久這種動態(tài)加載時間長且TB 有限元模型規(guī)模大的問題計算方面體現(xiàn)出絕對優(yōu)勢。

圖15 TB模型模態(tài)瞬態(tài)法疲勞計算基本流程

2.4 一體壓鑄車身應(yīng)力瞬態(tài)響應(yīng)分析及比較

對于受外界動載荷激勵的多自由度振動系統(tǒng),考慮系統(tǒng)阻尼的動力學(xué)方程微分形式表達(dá)式為

式中:u(t)為系統(tǒng)位移響應(yīng);f(t)為外界動激勵;[M]為系統(tǒng)總質(zhì)量矩陣;[C]為系統(tǒng)阻尼矩陣;[K]為整體剛度矩陣。

設(shè)系統(tǒng)固有頻率ω1,ω2,…,ωn對應(yīng)的第1,2,…,n階模態(tài)對應(yīng)的振型向量為{?1},{?2},…,{?n},振型矩陣為

引入振型矩陣,廣義坐標(biāo)至模態(tài)坐標(biāo)變換關(guān)系為

式中{ξ}為模態(tài)坐標(biāo)向量。

將式(12)整體代入式(10),并在式(10)兩邊同時乘以模態(tài)振型矩陣的轉(zhuǎn)置[?]T,得到:

式(13)是模態(tài)坐標(biāo)系下系統(tǒng)動力學(xué)微分方程的一般形式。依據(jù)模態(tài)振動基礎(chǔ)原理振型向量正交性,振型矩陣可使剛度矩陣[K]和質(zhì)量矩陣[M]對角化;阻尼矩陣[C]不能與[M]、[K]同時對角化,但多數(shù)情況下振型矩陣可將[C]近似對角化[34],故令

聯(lián)合式(13)~式(16)可得:

可知經(jīng)模態(tài)坐標(biāo)變換和矩陣對角化后,求解廣義坐標(biāo)多自由度系統(tǒng)動力學(xué)方程解耦為求解n個獨(dú)立的單自由度系統(tǒng)的動力學(xué)微分方程。解式(18)得到系統(tǒng)模態(tài)坐標(biāo)時間歷程ξ(t),聯(lián)合有限元模態(tài)分析提取單元各階模態(tài)正應(yīng)力和剪切應(yīng)力,基于模態(tài)應(yīng)力和模態(tài)坐標(biāo)時域響應(yīng)計算單元應(yīng)力響應(yīng)方法為

耐久路面時域載荷信號PSD 特性分析顯示有效激勵能量集中分布在低頻0~50 Hz 范圍內(nèi),因此模態(tài)瞬態(tài)法整車耐久仿真模態(tài)截斷頻率設(shè)定為50 Hz。模態(tài)截斷減少了高頻部分模態(tài)的疊加,大幅縮短了計算時間,但未參與疊加的重要高頻模態(tài)對加載點(diǎn)附近局部大變形、高應(yīng)力集中區(qū)結(jié)構(gòu)損傷分析精度造成損失,故為彌補(bǔ)模態(tài)截斷對位移、應(yīng)力瞬態(tài)響應(yīng)計算結(jié)果造成的誤差須人為引入殘余模態(tài)來改進(jìn)計算精度[34]。

假設(shè)經(jīng)模態(tài)求解獲得截斷頻率范圍內(nèi)有k階振動模態(tài),引入殘余模態(tài)階數(shù)N,單元正應(yīng)力、剪切應(yīng)力瞬態(tài)響應(yīng)可表述為

車身鈑金結(jié)構(gòu)疲勞計算通常將主應(yīng)力作為損傷計算的依據(jù),聯(lián)合式(22)~式(24)單元i最大主應(yīng)力動態(tài)響應(yīng)為

式中σi為單元i的最大主應(yīng)力。

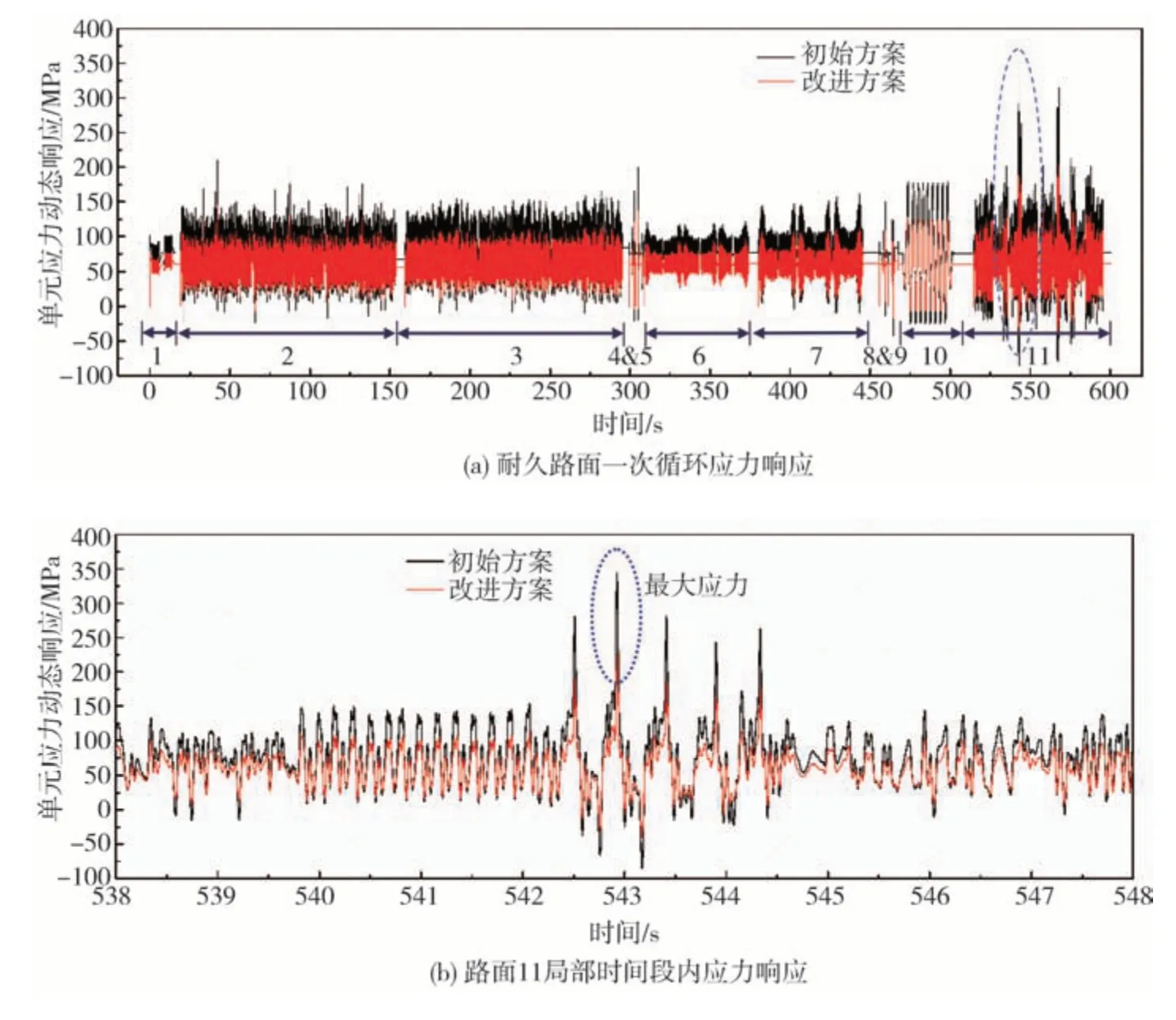

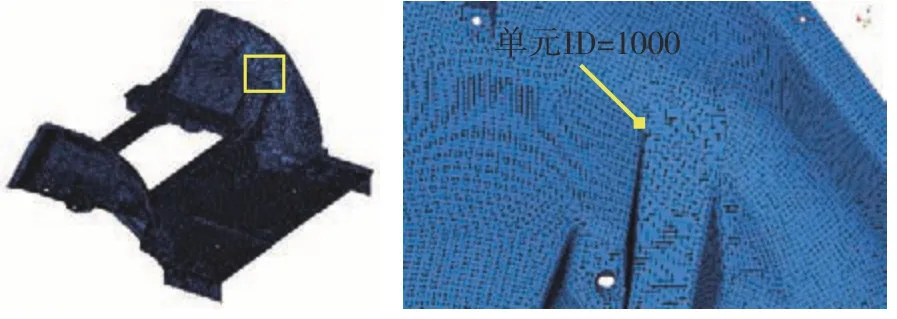

基于搭建的TB 有限元模型利用模態(tài)疊加法進(jìn)行瞬態(tài)分析,模態(tài)計算輸出截斷頻率以下振動模態(tài)應(yīng)力和殘余模態(tài)應(yīng)力,瞬態(tài)求解獲得模態(tài)坐標(biāo)時間歷程,借助式(22)~式(24)振動模態(tài)應(yīng)力和殘余模態(tài)應(yīng)力以對應(yīng)的模態(tài)參與因子時域響應(yīng)為權(quán)重乘積并線性疊加得到單元應(yīng)力,以單元應(yīng)力瞬態(tài)響應(yīng)使用式(25)計算一體壓鑄鋁合金車身在耐久路譜激勵下最大主應(yīng)力時域響應(yīng),圖16 列出了一體壓鑄后端車身初始方案和改進(jìn)方案ID=1000 的單元最大主應(yīng)力在耐久路面一次循環(huán)時域響應(yīng)信號。1000 號單元所處車身具體位置示意如圖17 所示,其處于后輪罩腰部,該位置C 環(huán)與輪罩曲面特征交匯,結(jié)構(gòu)剛度不連續(xù)易產(chǎn)生應(yīng)力集中,車身在耐久路面承受交替彎扭載荷時應(yīng)力水平高,因此疲勞計算特別關(guān)注此區(qū)域的動應(yīng)力響應(yīng)。圖16(a)清晰顯示,與路譜激勵特征相對應(yīng),應(yīng)力信號輻值在2,3,6,7,11 路面上高低切換頻率快,尤其受路面11 載荷激勵時,不僅變化頻率高而且應(yīng)力峰值也高于其他任一路面。另一方面,由圖16(a)可清楚看到相比初始設(shè)計的結(jié)構(gòu),改進(jìn)方案1000 號單元主應(yīng)力明顯減小,這主要得益于C 環(huán)穿過輪罩腰部直抵法蘭邊且C 環(huán)背面增加連接肋,后段車身整體結(jié)構(gòu)剛度提升且剛度連續(xù)無突變,整車承受彎扭時后端車身變形小從而應(yīng)力水平下降。圖16(b)是圖16(a)的局部放大,清晰對比展示了兩種設(shè)計方案在耐久路面11 局部時間段538~548 s 內(nèi)單元主應(yīng)力響應(yīng)曲線,由圖可知:與初始結(jié)構(gòu)相比,改進(jìn)設(shè)計后1000 號單元最大主應(yīng)力由344.5 下降至227.0 MPa,應(yīng)力水平減小幅度達(dá)34.1%,由此可見對于加強(qiáng)C 環(huán)結(jié)構(gòu)對改善一體壓鑄后段車身整體受力狀態(tài)的重要意義。

圖16 單元1000最大主應(yīng)力動態(tài)時域響應(yīng)信號

圖17 監(jiān)測單元ID=1000所處位置示意

2.5 雨流統(tǒng)計及E-N法疲勞損傷計算

圖16 中單元主應(yīng)力時域響應(yīng)信號顯示局部最大主應(yīng)力高達(dá)344.5 MPa,已遠(yuǎn)超車身壓鑄所用材料屈服強(qiáng)度151.8 MPa,材料變形超出彈性階段,局部高應(yīng)力導(dǎo)致壓鑄車身結(jié)構(gòu)發(fā)生塑性應(yīng)變,因此須采用應(yīng)變-壽命E-N 法計算才能達(dá)到整車疲勞損傷仿真精度。分析耐久路面載荷激勵車身結(jié)構(gòu)動應(yīng)力響應(yīng)可知應(yīng)力幅變化范圍寬泛,彈性和塑性區(qū)間內(nèi)均存在,須將平均應(yīng)力對疲勞壽命的影響考慮在內(nèi),Smith-Watson-Topper(簡稱SWT)因?qū)椥詰?yīng)變和塑性應(yīng)變均有修正,工程應(yīng)用范圍更廣,基于SWT法修正的材料E-N曲線關(guān)系式變化為

式中σmax為某個循環(huán)中最大應(yīng)力值。

車輛綜合耐久試驗(yàn)短暫大載荷沖擊導(dǎo)致的塑性應(yīng)變是造成結(jié)構(gòu)損傷的重要組成,NASTRAN 模態(tài)疊加TB 有限元瞬態(tài)分析用的是線彈性材料計算獲得車身結(jié)構(gòu)上名義應(yīng)力應(yīng)變響應(yīng),須將名義應(yīng)力應(yīng)變響應(yīng)轉(zhuǎn)換修正得到實(shí)際彈塑性材料的應(yīng)力應(yīng)變才能使用E-N 法進(jìn)行損傷計算,nCode 提供Hoffman-Seeger、Neuber 等多種彈塑性修正方法,實(shí)際工程中應(yīng)用最廣泛的Neuber法則,其基本原理是:

式中:Δσe是線彈性有限元計算得到的名義應(yīng)力幅;Δσ、Δε分別是彈塑性應(yīng)力幅、應(yīng)變幅。

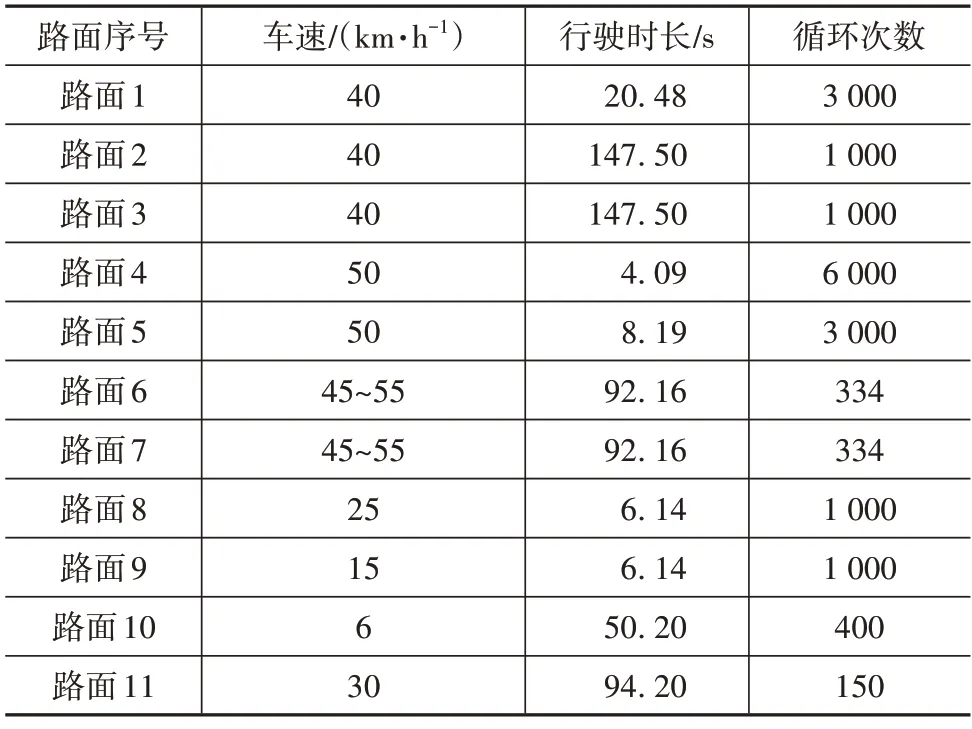

基于模態(tài)瞬態(tài)法仿真整車動態(tài)疲勞壽命共計11 條特征路面,表4 列出了整車耐久試驗(yàn)各路面車速和循環(huán)次數(shù)。圖16 中得到的各耐久路面行駛時主應(yīng)力瞬態(tài)響應(yīng)信號按照表4 中循環(huán)圈數(shù)重復(fù),然后對循環(huán)疊加的信號進(jìn)行雨流統(tǒng)計分析,得到的1000 號單元應(yīng)力時域響應(yīng)三維雨流計數(shù)結(jié)果如圖18 所示。圖18 中列出了兩種方案高應(yīng)力區(qū)域風(fēng)險單元動應(yīng)力響應(yīng)輻值、均值分布范圍和對應(yīng)的循環(huán)數(shù)情況,結(jié)果顯示:初始方案1000 號單元應(yīng)力范圍分布區(qū)間在0~433.9 MPa,均值分布區(qū)間-85.1~344.5 MPa(見圖18(a)),分布最集中循環(huán)次數(shù)最高的應(yīng)力均值水平是72.65 MPa;由圖18(b)可知,改進(jìn)設(shè)計后,應(yīng)力變化范圍區(qū)間為0~270.7 MPa,應(yīng)力均值區(qū)間為-41.0~227.0 MPa,循環(huán)計數(shù)累積次數(shù)最多的對應(yīng)均值水平為61.59 MPa。

圖18 1000號單元應(yīng)力動態(tài)響應(yīng)信號三維雨流分析統(tǒng)計結(jié)果

表4 整車耐久仿真各路面循環(huán)數(shù)

基于雨流統(tǒng)計計數(shù)的各應(yīng)力幅對應(yīng)的循環(huán)數(shù),依據(jù)Palmgren-Miner 損傷累積原理計算一體壓鑄車身薄壁結(jié)構(gòu)鈑金損傷。整車耐久開發(fā)工程實(shí)踐中一般將總損傷作為結(jié)構(gòu)疲勞開裂的判斷依據(jù):總損傷值若高于1,結(jié)構(gòu)會發(fā)生疲勞斷裂;若總損傷<1,則無開裂風(fēng)險。Palmgren-Miner 法則計算累積總損傷方法為

式中:D為累加總損傷;ni為第i個應(yīng)力幅時雨流統(tǒng)計的循環(huán)數(shù);Ni為第i個應(yīng)力幅時材料疲勞曲線對應(yīng)的壽命。

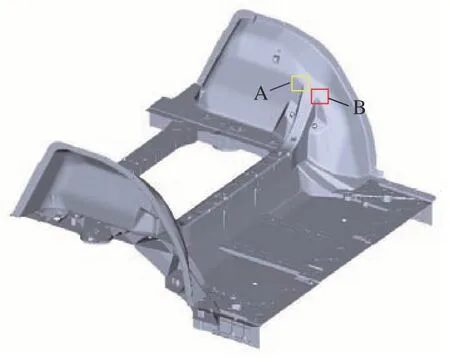

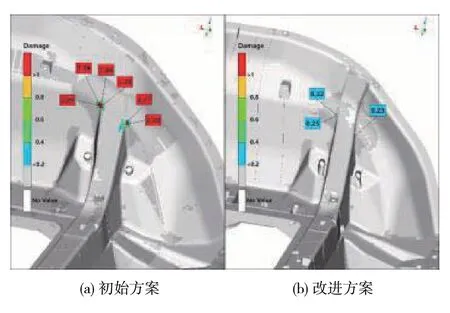

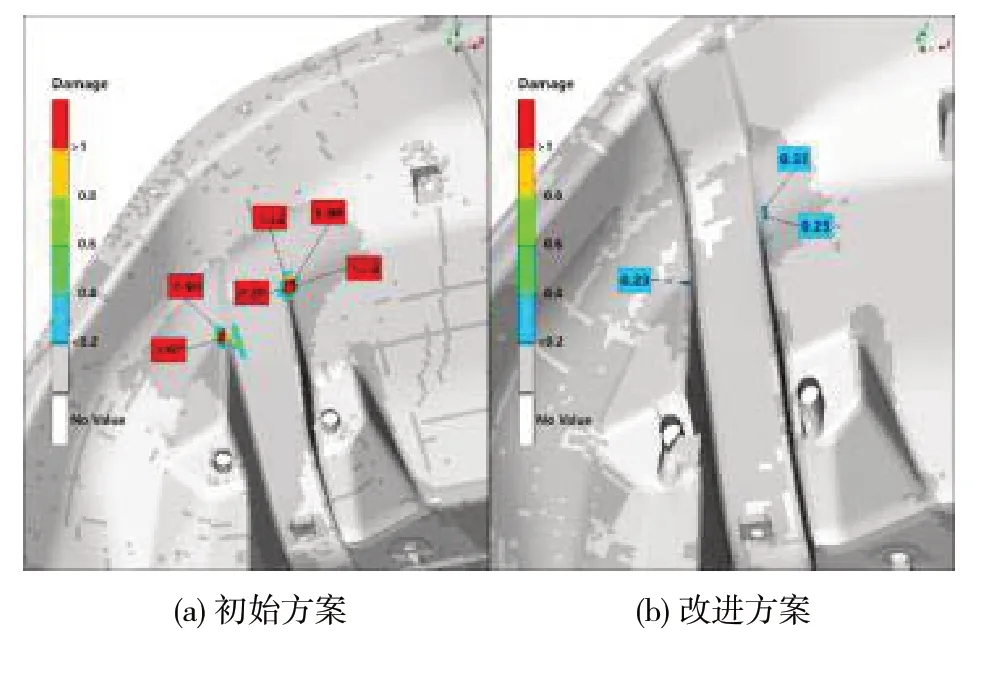

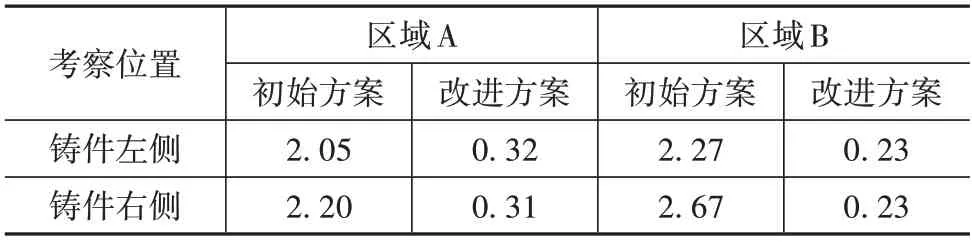

根據(jù)一體壓鑄車身結(jié)構(gòu)形貌特點(diǎn)分析,輪罩腰部與C 環(huán)交界區(qū)域是車身承受耐久路譜載荷應(yīng)力集中區(qū),疲勞裂紋產(chǎn)生風(fēng)險高,位置如圖19 中A、B 區(qū)所示。依據(jù)Miner 損傷疊加原理結(jié)合動應(yīng)力響應(yīng)雨流計數(shù)計算的一體壓鑄結(jié)構(gòu)左/右兩側(cè)A、B 區(qū)疲勞損傷云圖分別如圖20和圖21所示,初始方案與改進(jìn)方案壓鑄車身A、B 處損傷數(shù)值詳細(xì)對比見表5。整車耐久仿真計算的壓鑄后段車身損傷結(jié)果顯示:初始方案,左側(cè)A、B 處最大損傷數(shù)值為2.05、2.27,右側(cè)A、B區(qū)最大損傷分別是2.20、2.67,可見C環(huán)腰部特征交界處損傷均遠(yuǎn)超出1,若按此車身方案耐久試驗(yàn)鑄件疲勞開裂風(fēng)險極大;一體壓鑄件C 環(huán)改進(jìn)設(shè)計后后端車身整體剛度提升,動應(yīng)力響應(yīng)輻值水平大幅降低,左側(cè)A、B 區(qū)最大損傷大幅減小至0.32、0.23,右側(cè)最大疲勞損傷值下降至0.31、0.23,鑄件損傷遠(yuǎn)小于1。考慮到超大型鑄件合金熔液流動距離長,各部位強(qiáng)度、疲勞力學(xué)性能差異,工程實(shí)踐中壓鑄車身構(gòu)件疲勞設(shè)計安全系數(shù)nf通常取2,即損傷目標(biāo)值設(shè)定為1/nf=0.5。可見改進(jìn)設(shè)計后,一體壓鑄車身疲勞損傷未超出耐久設(shè)計的目標(biāo)值,整車耐久試驗(yàn)鑄件疲勞開裂風(fēng)險得以消除。

圖19 鑄件本體鈑金疲勞風(fēng)險區(qū)

圖20 整車強(qiáng)化耐久仿真一體壓鑄車身左側(cè)損傷云圖

圖21 整車強(qiáng)化耐久仿真一體壓鑄車身右側(cè)損傷云圖

表5 兩種設(shè)計方案鑄件關(guān)鍵位置疲勞損傷對比

3 整車四立柱臺架強(qiáng)化耐久試驗(yàn)驗(yàn)證

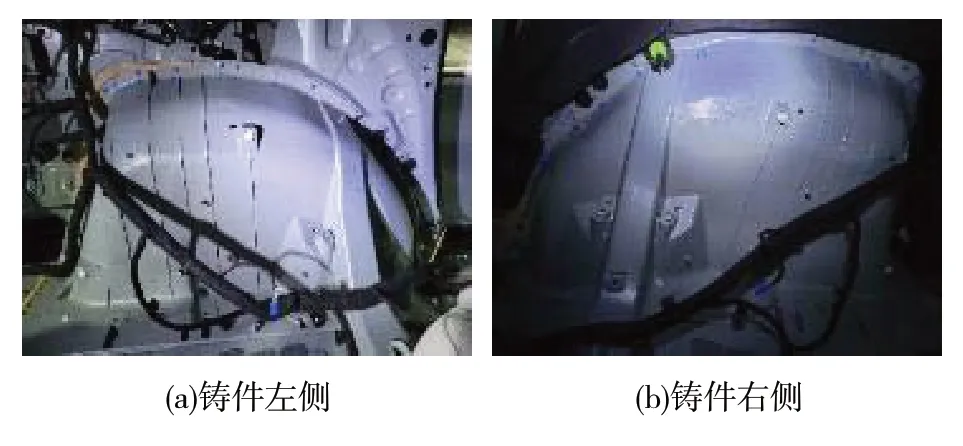

基于一體壓鑄后端車身改進(jìn)設(shè)計方案開模,經(jīng)壓鑄工藝調(diào)試,最終壓鑄生產(chǎn)的一體式鋁合金后段車身如圖22 所示,可見壓鑄件表面光滑,無明顯鑄造缺陷。將一體壓鑄車身構(gòu)件裝車進(jìn)行整車四立柱強(qiáng)化耐久疲勞試驗(yàn),四立柱耐久測試激勵載荷來源于VPG 多體動力學(xué)仿真,與2.2 節(jié)中整車疲勞仿真所用載荷一致。四立柱強(qiáng)化耐久試驗(yàn)結(jié)束后對整車裝飾件拆除,仔細(xì)檢查車身鈑金是否存在耐久開裂問題。拆解后裸露的一體壓鑄鋁合金后端車身如圖23 所示。由圖可見,耐久試驗(yàn)結(jié)束后,壓鑄車身結(jié)構(gòu)完好,疲勞仿真開裂風(fēng)險區(qū)域C 環(huán)腰部未見裂痕,鑄件其他區(qū)域也未檢出開裂問題。耐久試驗(yàn)結(jié)果表明:經(jīng)結(jié)構(gòu)改進(jìn)設(shè)計的大尺寸一體壓鑄鋁合金車身完美通過強(qiáng)化耐久驗(yàn)證,順利達(dá)成車輛耐久開發(fā)目標(biāo);由此也可證明測試的壓鑄車身所用鋁合金材料E-N 曲線應(yīng)用于整車疲勞仿真預(yù)測,具有一定的準(zhǔn)確度和可靠性,疲勞損傷計算結(jié)果可應(yīng)用于指導(dǎo)一體壓鑄車身結(jié)構(gòu)耐久性能設(shè)計與提升。

圖22 量產(chǎn)一體式壓鑄鋁合金后段車身

圖23 整車道路強(qiáng)化耐久試驗(yàn)后拆解一體壓鑄后段車身

4 結(jié)論

(1)針對超大尺寸一體壓鑄車身所用鋁合金材料,設(shè)計低周疲勞試驗(yàn)測試壓鑄鋁合金應(yīng)變-壽命E-N值,研究了其鑄態(tài)試樣低周疲勞行為。

(2)基于試驗(yàn)實(shí)測應(yīng)變-壽命值,最小二乘法擬合得到所用壓鑄鋁合金E-N曲線,結(jié)果表明:壓鑄合金材料E-N 關(guān)系可用Coffin-Manson-Baisquin 方程描述,獲取的一體壓鑄車身用鋁合金E-N 曲線關(guān)鍵參數(shù):疲勞強(qiáng)度系數(shù)σf'=605.93,疲勞強(qiáng)度指數(shù)b=-0.1353,疲勞延性系數(shù)εf'=0.1469,疲勞延性指數(shù)c=-0.5255,循環(huán)強(qiáng)度系數(shù)K'=188.62,循環(huán)應(yīng)變強(qiáng)化指數(shù)n'=0.0255。

(3)搭建整車Trim Body 有限元模型,基于VPG多體動力學(xué)仿真提取的接付點(diǎn)載荷,使用模態(tài)瞬態(tài)法計算了耐久載荷激勵下一體壓鑄車身結(jié)構(gòu)動應(yīng)力響應(yīng),結(jié)合雨流計數(shù)和Miner 損傷累積法則,對比分析了兩種設(shè)計方案鑄件本體疲勞損傷,結(jié)果顯示:初始方案鑄件結(jié)構(gòu)最大損傷高達(dá)2.67,改進(jìn)加強(qiáng)設(shè)計后最大損傷降低至0.32,一體壓鑄車身結(jié)構(gòu)損傷控制在0.5以內(nèi),無疲勞開裂風(fēng)險。

(4)基于改進(jìn)設(shè)計的一體壓鑄結(jié)構(gòu)進(jìn)行壓鑄后段車身進(jìn)行開模、量產(chǎn)、裝車,搭載四立柱臺架試驗(yàn)進(jìn)行整車強(qiáng)化耐久驗(yàn)證,耐久試驗(yàn)結(jié)果顯示:試驗(yàn)后拆解、觀察鑄件損傷情況,結(jié)構(gòu)未見任何裂痕,改進(jìn)設(shè)計的一體壓鑄鋁合金車身順利通過強(qiáng)化耐久試驗(yàn)驗(yàn)證,圓滿達(dá)成既定的耐久屬性開發(fā)目標(biāo),證明了實(shí)測合金E-N曲線在整車疲勞仿真中應(yīng)用的有效性。