基于多物理場(chǎng)耦合技術(shù)的電纜載流量修正研究

韓 嘯,劉雄軍,狄洪杰,高俊國(guó)

(1. 江蘇上上電纜集團(tuán)科學(xué)技術(shù)研究院,江蘇 溧陽 213300;2. 哈爾濱理工大學(xué)工程電介質(zhì)及其應(yīng)用教育部重點(diǎn)實(shí)驗(yàn)室,黑龍江哈爾濱 150080)

1 引言

載流量是電纜的一項(xiàng)重要指標(biāo),在空氣敷設(shè)方式下的載流量測(cè)試中,根據(jù)行業(yè)標(biāo)準(zhǔn)TICW-2012,往往采用單根電纜空氣中敷設(shè)載流量的測(cè)試方法[1-3]。而在實(shí)際工況中,中壓電力電纜是三相運(yùn)行的,且按照特定的敷設(shè)方式排列,常見的有三角形排列和平面排列、單回路和多回路排列等,排列方式對(duì)每根電纜的發(fā)熱和散熱都會(huì)產(chǎn)生重要的影響[4-6];另外,三相電纜在同時(shí)運(yùn)行時(shí),相互之間的電磁感應(yīng)也會(huì)增加電纜的損耗導(dǎo)致額外發(fā)熱,這也是影響電纜載流量不可忽略的因素,因此,用單根電纜測(cè)試得到的載流量與三相運(yùn)行時(shí)的載流量往往存在差異,這也是載流量評(píng)估中普遍存在的問題,目前尚且缺乏針對(duì)該問題的研究和探討[7,8]。從以往的數(shù)據(jù)看,單根電纜空氣中敷設(shè)載流量測(cè)試結(jié)果都要比企業(yè)樣本值大很多,也比理論計(jì)算值大,鑒于企業(yè)樣本值和IEC理論計(jì)算值的保守性,以上兩種方法都很難反映出電纜在實(shí)際運(yùn)行中的真實(shí)載流量,因此對(duì)于單根電纜空氣中敷設(shè)載流量與三相運(yùn)行載流量的差異和修正系數(shù)一直沒有明確數(shù)據(jù)供參考[9-11]。

本研究考慮到載流量試驗(yàn)的繁瑣和真實(shí)環(huán)境難以搭建等問題,對(duì)于不同工況下電纜載流量的研究拓展采用了一種有限元仿真計(jì)算的方法[12-14]。借助COMSOL多物理場(chǎng)仿真軟件,首先通過實(shí)驗(yàn)數(shù)據(jù)校正有限元模型和參數(shù),以單根電纜空氣中敷設(shè)的載流量實(shí)測(cè)值作為基礎(chǔ)數(shù)據(jù),以正確的單根電纜仿真模型作為基礎(chǔ)模型,并搭建電纜真實(shí)運(yùn)行環(huán)境,對(duì)三相運(yùn)行時(shí)的實(shí)際載流量進(jìn)行有限元計(jì)算,并通過電纜載流量等值熱路圖和解析公式,對(duì)仿真計(jì)算結(jié)果進(jìn)行了驗(yàn)證,通過對(duì)中壓電力電纜單根空氣中敷設(shè)載流量和三相運(yùn)行載流量的比較分析,提供了不同工況下電纜運(yùn)行載流量的修正系數(shù)。

2 中壓?jiǎn)涡倦娏﹄娎|單根空氣敷設(shè)載流量試驗(yàn)

2.1 電纜樣本及參數(shù)

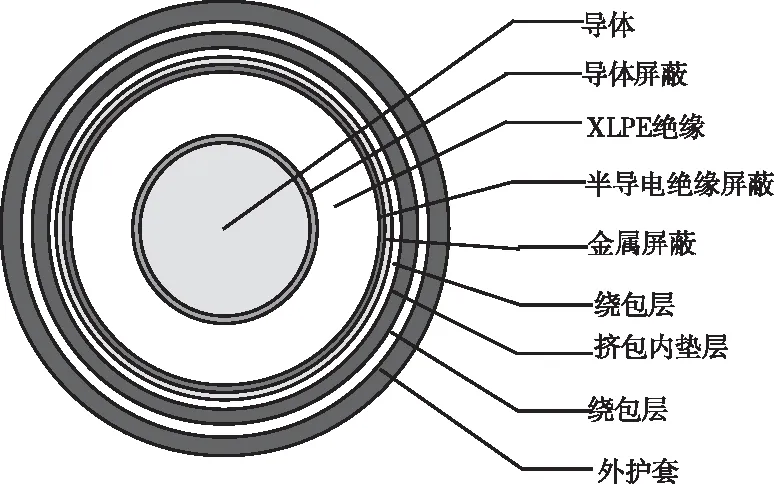

本研究采用的電纜樣本型號(hào)為YJV-8.7/15kV 1×400mm2中壓?jiǎn)涡倦娏﹄娎|,結(jié)構(gòu)示意圖如圖1所示,規(guī)格參數(shù)如表1所示。

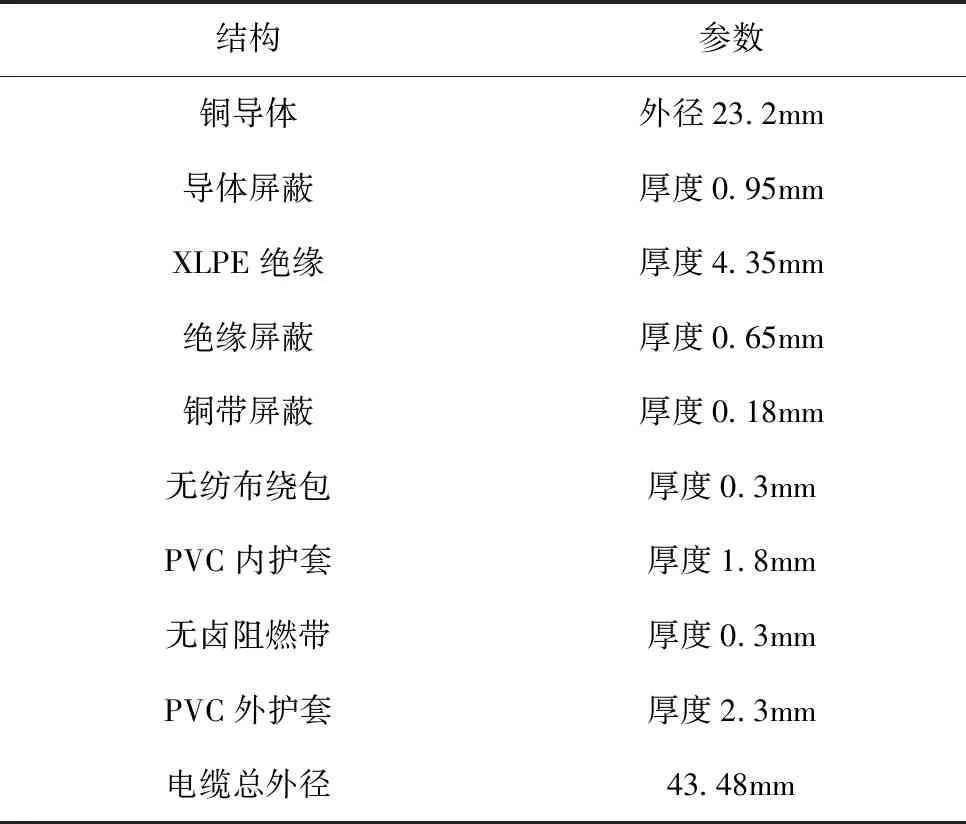

表1 單芯電纜規(guī)格參數(shù)

圖1 單芯電纜結(jié)構(gòu)示意圖

備注:以上參數(shù)均為實(shí)測(cè)值

2.2 試驗(yàn)與結(jié)果

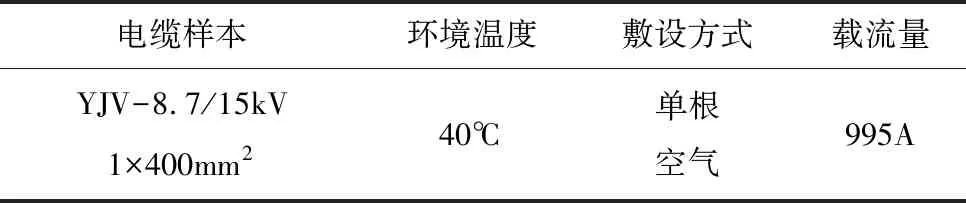

按照單根電纜空氣中敷設(shè)載流量測(cè)試標(biāo)準(zhǔn)TICW—2012中要求,本次載流量試驗(yàn)條件和方法如下:

1)YJV-8.7/15kV 1×400mm2XLPE電纜,長(zhǎng)度12m;

2)載流量試驗(yàn)設(shè)備電源AC 380V、50Hz,額定容量50kVA,電流量程(0-100)×10A,感應(yīng)調(diào)壓器為TDJA-50系列產(chǎn)品,電流互感器精度為0.2級(jí),測(cè)溫設(shè)備采用HSB-650R16無紙記錄儀和TT-K-24-SLE熱電偶測(cè)溫線;

3)試驗(yàn)方法參照TICW 15-2012執(zhí)行,環(huán)境溫度設(shè)置40℃,載流量試驗(yàn)進(jìn)行5h以上,在導(dǎo)體溫度穩(wěn)定在90℃且30min內(nèi)不超過工作溫度±1℃時(shí),讀取電纜載流量值,試驗(yàn)現(xiàn)場(chǎng)如圖2所示,載流量測(cè)試結(jié)果如表2所示。

表2 電纜單根空氣敷設(shè)載流量實(shí)測(cè)結(jié)果

圖2 載流量試驗(yàn)現(xiàn)場(chǎng)圖

3 單根電纜空氣敷設(shè)COMSOL多物理場(chǎng)仿真模型建立

在載流量測(cè)試數(shù)據(jù)的基礎(chǔ)上,利用COMSOL多物理場(chǎng)有限元仿真軟件對(duì)中壓?jiǎn)涡倦娏﹄娎|在相同環(huán)境下進(jìn)行溫度仿真,通過實(shí)測(cè)數(shù)據(jù)對(duì)模型參數(shù)進(jìn)行調(diào)試,保證基礎(chǔ)仿真模型的正確性。

3.1 電纜多物理場(chǎng)仿真模型設(shè)置

1)為提高模型的計(jì)算效率,將三維電纜模型簡(jiǎn)化為二維平面模型,這在電纜熱場(chǎng)仿真中被認(rèn)為是合理有效的[6];

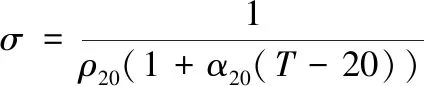

2)電纜導(dǎo)體和金屬護(hù)套的電導(dǎo)率隨溫度變化而變化,將電導(dǎo)率設(shè)置成與溫度相關(guān)的代數(shù)方程:

(1)

式中:ρ20為線芯導(dǎo)體再溫度為20℃時(shí)的電阻率;α20為線芯導(dǎo)體的電阻溫度系數(shù);T為環(huán)境溫度。

3)導(dǎo)體有效截面為400mm2,模型按照電纜導(dǎo)體外徑所得截面積實(shí)際為426.38mm2,由于導(dǎo)體總電阻是電阻率和截面積的代數(shù)關(guān)系,為了不影響電纜導(dǎo)體的總電阻,需要對(duì)截面加入繳入系數(shù),其值為400/426.38mm2。

4)空氣中敷設(shè)的電纜在建模時(shí)可將外部無限大的空氣域等效成局部空氣域,四周設(shè)置成溫度和空氣的開放邊界,這也是COMSOL軟件為了計(jì)算開放環(huán)境進(jìn)行的簡(jiǎn)化設(shè)置,可實(shí)現(xiàn)與實(shí)際工況相同的空氣熱對(duì)流狀態(tài)。

3.2 電纜多物理場(chǎng)仿真模型計(jì)算原理

空氣中敷設(shè)的電纜,電纜是主要熱源,其熱量主要由導(dǎo)體電流產(chǎn)生的焦耳熱導(dǎo)致,小部分來自于電磁感應(yīng)和介質(zhì)損耗產(chǎn)生的熱量。電纜的傳熱方式主要考慮內(nèi)部固體傳熱和外部空氣熱對(duì)流,電纜工作時(shí)最高溫度為90℃,熱輻射起到的作用很小。

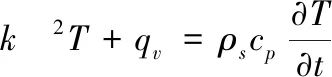

1)熱傳導(dǎo)

熱傳導(dǎo)主要發(fā)生在電纜內(nèi)部,為電纜本體的主要傳熱方式,熱傳導(dǎo)滿足傳熱微分方程

(2)

式中,k為材料導(dǎo)熱系數(shù);cp為質(zhì)量定壓熱容;ρs為材料密度;qv為單位體積損耗。

2)熱對(duì)流

空氣中敷設(shè)的外部自然對(duì)流采用層流模型進(jìn)行計(jì)算,對(duì)于本模型二維溫度場(chǎng),氣體的自然對(duì)流由Navier-Stokes方程描述如下:

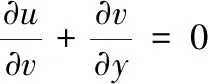

質(zhì)量守恒方程為

(3)

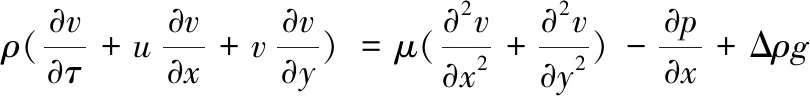

動(dòng)量守恒方程為

(4)

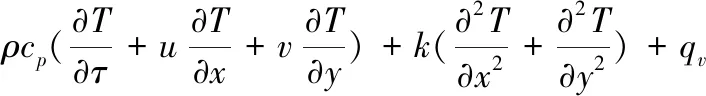

能量守恒方程為

(5)

式中:u、v分別為x方向和y方向氣體流速;g為重力加速度;Δρ為氣體膨脹引起的密度差;ρ、k、μ分別表示氣體的密度、導(dǎo)熱系數(shù)和動(dòng)力粘度;p為氣體壓強(qiáng);qv為氣體熱源。

3)熱輻射

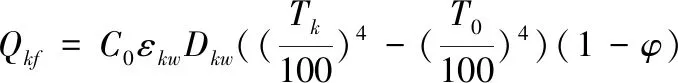

熱輻射主要發(fā)生在電纜外護(hù)套表面和周圍環(huán)境之間,滿足長(zhǎng)圓柱對(duì)外的輻射換熱,對(duì)于水平敷設(shè)的電力電纜,單位長(zhǎng)度單相熱輻射熱量滿足如下方程

(6)

式中:Dkw為外殼外徑;εkw為外殼外表面黑度;T0為環(huán)境溫度;φ為遮擋系數(shù)。

3.3 單根電纜空氣中敷設(shè)的載流量調(diào)試結(jié)果

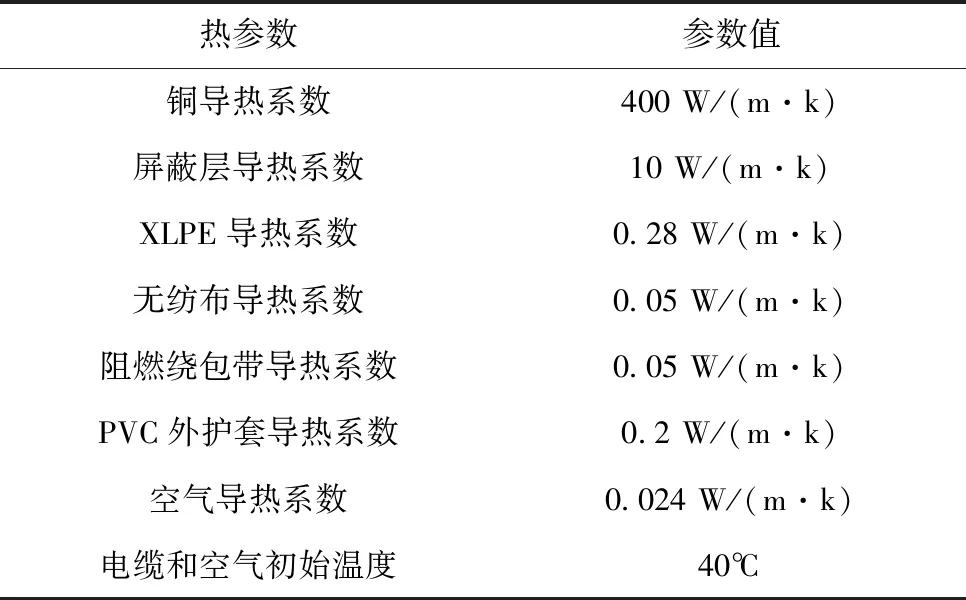

根據(jù)單根電纜空氣中敷設(shè)載流量試驗(yàn)環(huán)境和實(shí)測(cè)數(shù)據(jù),對(duì)COMSOL仿真基礎(chǔ)模型進(jìn)行調(diào)試,載流量調(diào)試結(jié)果如圖3所示,在995A、50Hz、空氣溫度40℃條件下,電纜導(dǎo)體穩(wěn)態(tài)溫度90℃,基礎(chǔ)模型的主要熱仿真參數(shù)設(shè)置如表3所示。

表3 仿真模型的主要熱參數(shù)

圖3 單根電纜載流量調(diào)試結(jié)果

4 三相敷設(shè)運(yùn)行的COMSOL多物理場(chǎng)仿真及結(jié)果

根據(jù)正確的單根電纜仿真調(diào)試模型,對(duì)三相敷設(shè)運(yùn)行時(shí)的不同工況進(jìn)行了溫度場(chǎng)仿真。本文選取散熱較好的橋架敷設(shè)作為對(duì)比目標(biāo),橋架敷設(shè)的電纜四周均為空氣,且離地面較遠(yuǎn),各方向上都有較好的通風(fēng)和散熱,因此在仿真模型中四周均設(shè)置為空氣域,開放邊界條件。對(duì)三根電纜施加三相電流,三相電流表示方法為:I(相1)、I*exp(j*2*pi/3)(相2)、I*exp(-j*2*pi/3)(相3),得到負(fù)載和導(dǎo)體溫度仿真結(jié)果如下。

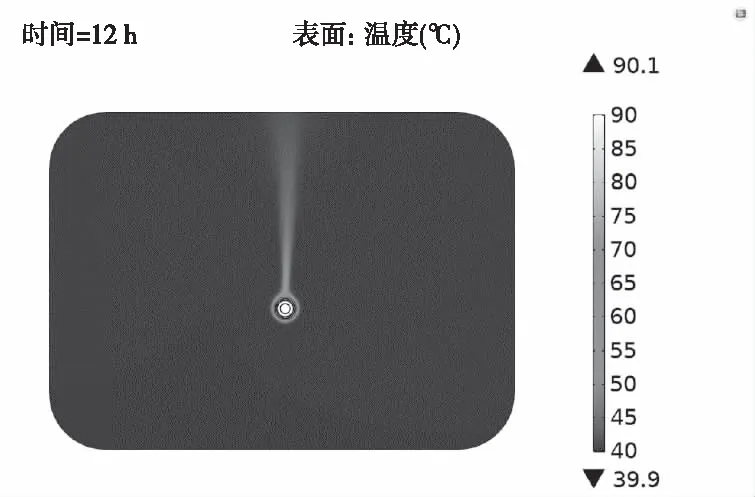

1)單回路三角形敷設(shè)

通過對(duì)單回路三角形敷設(shè)方式下溫度仿真計(jì)算,得到負(fù)載電流為778A時(shí),電纜溫度為90.1℃,如圖4所示。

圖4 單回路三角形敷設(shè)溫度場(chǎng)分布圖(電流778A)

2)單回路平面緊密敷設(shè)

通過對(duì)單回路平面緊密敷設(shè)方式下溫度仿真計(jì)算,得到負(fù)載電流為780A時(shí),電纜溫度為90.6℃,如圖5所示。

圖5 單回路平面緊密敷設(shè)溫度場(chǎng)分布圖(電流780A)

3)單回路平面間隔敷設(shè)(間距1D)

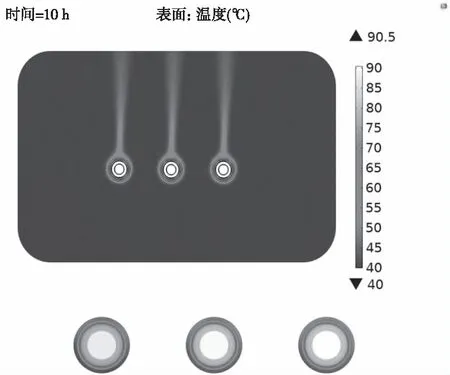

通過對(duì)單回路平面間隔敷設(shè)(間距1D)方式下溫度仿真計(jì)算,得到負(fù)載電流為950A時(shí),電纜溫度為90.5℃,如圖6所示。

圖6 單回路平面間隔敷設(shè)(間距1D)溫度場(chǎng)分布圖(電流950A)

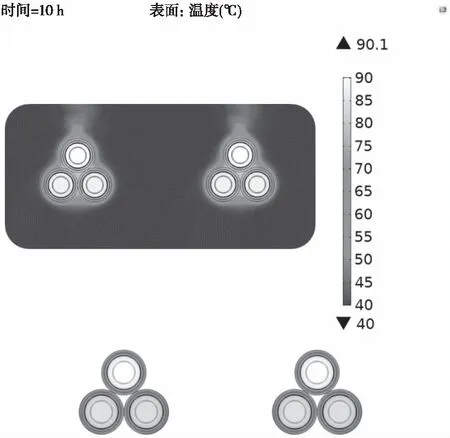

4)兩回路三角形敷設(shè)(回路間距2D)

通過對(duì)兩回路三角形敷設(shè)(回路間距2D)方式下溫度仿真計(jì)算,得到負(fù)載電流為765A時(shí),電纜溫度為90.1℃,如圖7所示。

圖7 兩回路三角形敷設(shè)(回路間距2D)溫度場(chǎng)分布圖(電流765A)

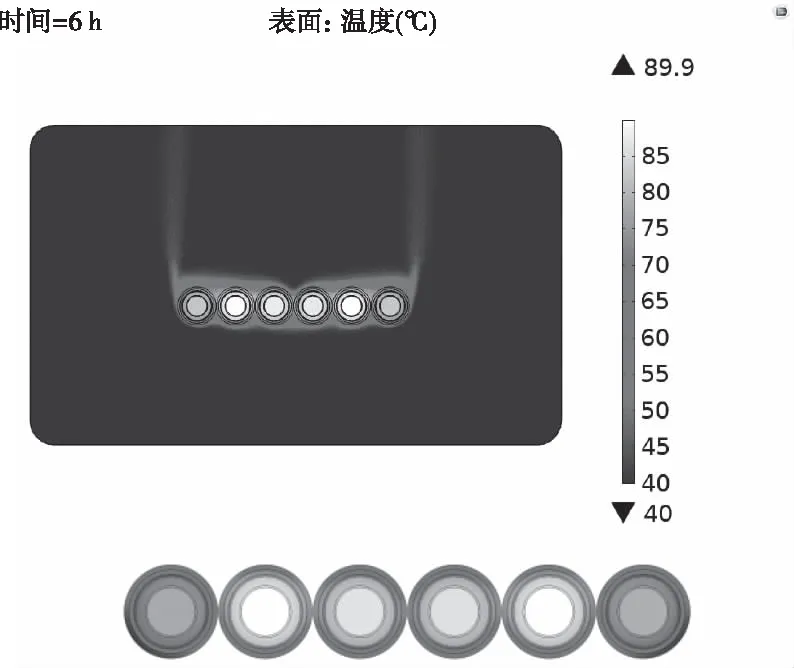

5)兩回路平面緊密敷設(shè)

通過對(duì)單回路平面間隔敷設(shè)(間距1D)方式下溫度仿真計(jì)算,得到負(fù)載電流為720A時(shí),電纜溫度為89.9℃,如圖8所示。

圖8 兩回路平面緊密敷設(shè)溫度場(chǎng)分布圖(電流720A)

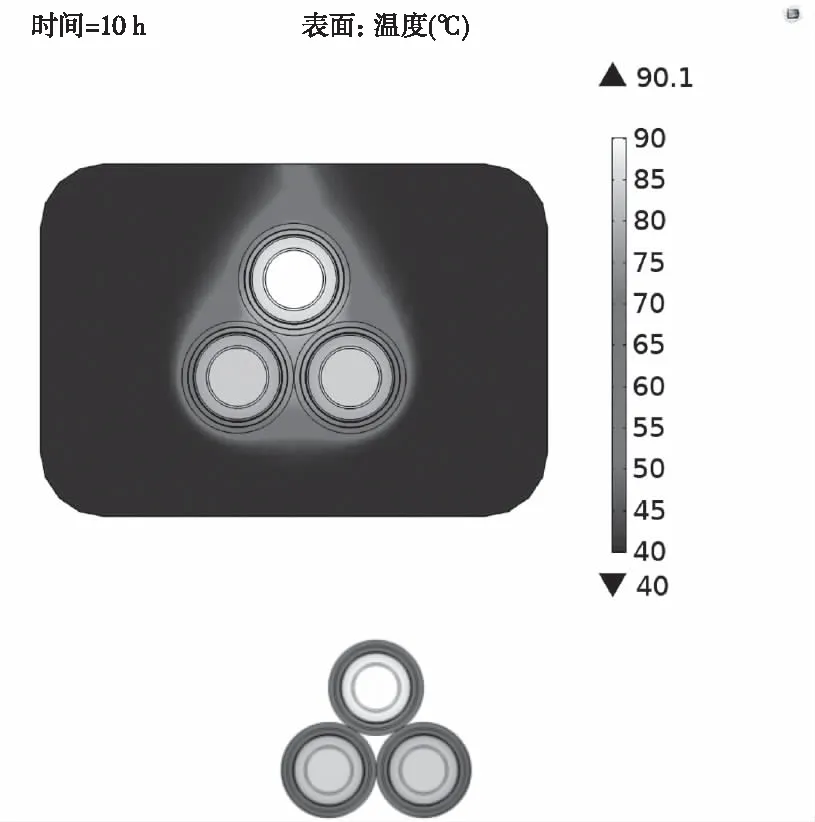

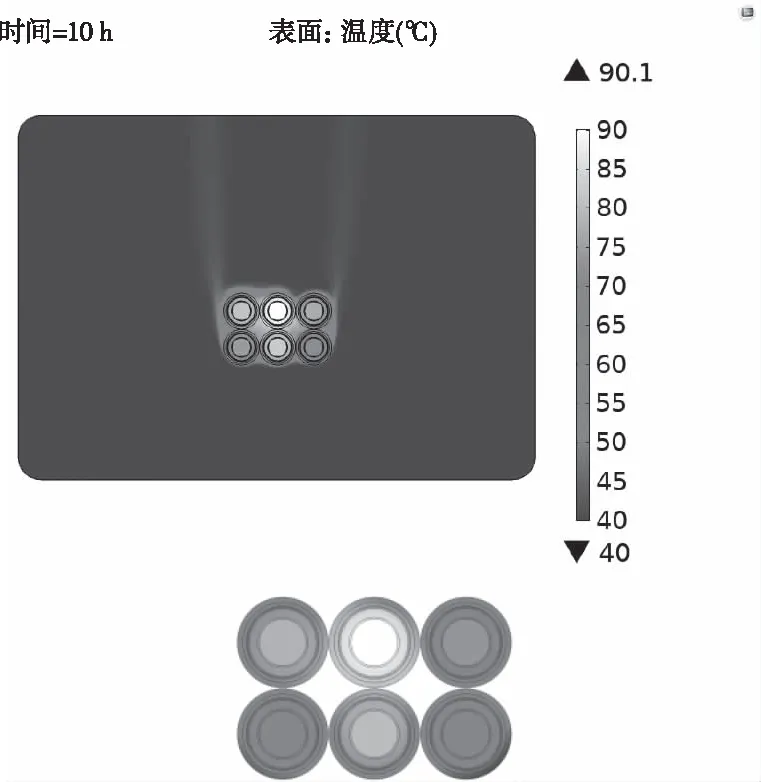

圖9 兩回路平面雙層敷設(shè)溫度場(chǎng)分布圖(電流600A)

6)兩回路平面雙層敷設(shè)

通過對(duì)單回路平面間隔敷設(shè)(間距1D)方式下溫度仿真計(jì)算,得到負(fù)載電流為600A時(shí),電纜溫度為90.1℃,如圖6所示。

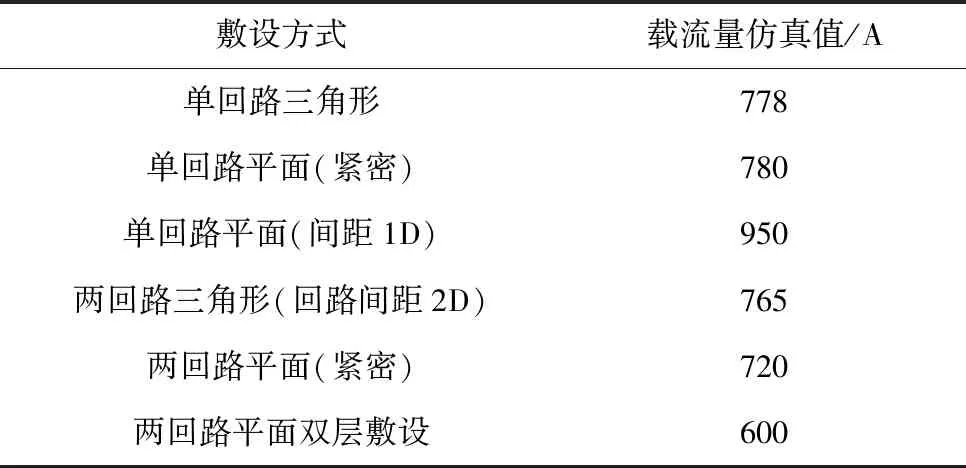

各敷設(shè)方式下的載流量仿真結(jié)果整理如表4所示。

表4 各敷設(shè)方式下載流量仿真結(jié)果

5 三相敷設(shè)運(yùn)行單回路載流量計(jì)算及驗(yàn)證

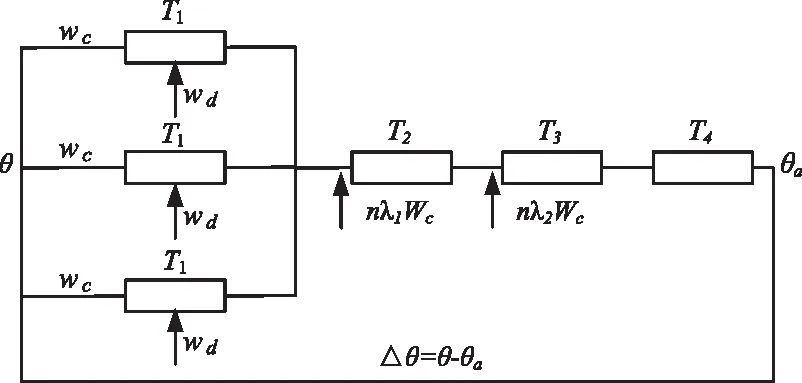

本文挑選三相運(yùn)行單回路下的長(zhǎng)期運(yùn)行載流量進(jìn)行計(jì)算和驗(yàn)證,電纜載流量等值熱路圖和解析計(jì)算方法如下[15,16]。

5.1 載流量計(jì)算理論模型

1)電纜載流量等值熱路圖如圖10所示,Wc代表電纜單相導(dǎo)體損耗,Wd代表絕緣介質(zhì)損耗,nλ1Wc和nλ2Wc分別代表物流損耗和環(huán)流損耗,T1、T2、T3、T4分別為絕緣層、內(nèi)襯層、外披層、周圍媒質(zhì)的熱阻。

圖10 電纜載流量等值熱路圖

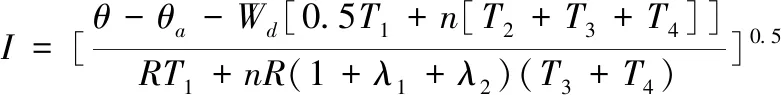

電纜是導(dǎo)體和各層材料包裹的輸電產(chǎn)品,當(dāng)電纜持續(xù)通過恒定的電流,由于導(dǎo)體電阻和感應(yīng)電流路徑上的電阻會(huì)導(dǎo)致電纜產(chǎn)生損耗并發(fā)熱,并且持續(xù)向周圍介質(zhì)中進(jìn)行熱量傳遞,由于介質(zhì)都有熱阻,會(huì)引起各層介質(zhì)溫度升高,當(dāng)發(fā)熱和散熱達(dá)到平衡且導(dǎo)體溫度穩(wěn)定在規(guī)定溫度后,導(dǎo)體中通過的電流即為電纜的長(zhǎng)期允許載流量,根據(jù)發(fā)熱和散熱平衡公式,推導(dǎo)出電纜長(zhǎng)期允許載流量I如式(7)所示

(7)

式中:I為電纜的長(zhǎng)期允許載流量(A);θ為電纜最高長(zhǎng)期工作溫度;θa為環(huán)境溫度;R為最高工作溫度下導(dǎo)體單位長(zhǎng)度的交流電阻;Wd為導(dǎo)體絕緣單位長(zhǎng)度的介質(zhì)損耗;T1為一根導(dǎo)體和金屬套之間單位長(zhǎng)度熱阻;T2為金屬套和鎧裝之間內(nèi)襯層單位長(zhǎng)度熱阻;T3為電纜外護(hù)層單位長(zhǎng)度熱阻;T4為電纜表面和周圍介質(zhì)之間單位長(zhǎng)度熱阻;n為電纜(等截面并載有相同負(fù)荷的導(dǎo)體)中載有負(fù)荷的導(dǎo)體數(shù);λ1為電纜金屬套損耗相對(duì)于所有導(dǎo)體總損耗的比率;λ2為電纜鎧裝損耗相對(duì)于所有導(dǎo)體總損耗的比率。

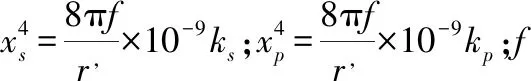

2)導(dǎo)體交流電阻計(jì)算模型如式(8)所示

r=r,(1+ys+yp)

(8)

式中:r為導(dǎo)體交流電阻;r,為導(dǎo)體直流電阻;ys為肌膚效應(yīng)系數(shù);yp為臨近效應(yīng)系數(shù)。

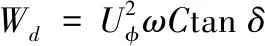

3)介質(zhì)損耗計(jì)算模型如式(9)所示

(9)

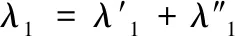

4)三相敷設(shè)的金屬護(hù)套損耗計(jì)算模型如式(10)所示

(10)

(11)

式中:rs為電纜的單位護(hù)套電阻;Ds為金屬護(hù)套平均直徑;A1、A2為帶入系數(shù),三角形敷設(shè)的電纜系數(shù)分別為3、0.417,平面敷設(shè)的兩側(cè)電纜系數(shù)分別為1.5、0.27,平面敷設(shè)的中間電纜系數(shù)為6、0.083。

5)鎧裝損耗計(jì)算模型

對(duì)于帶鎧裝的單芯電纜一般的計(jì)算方法是把加強(qiáng)層的損耗和金屬套損耗合并一起計(jì)算,用金屬套和鎧裝層的并聯(lián)電阻代替單一金屬護(hù)套,用金屬套和鎧裝層直徑的方均根值代替金屬套的平均直徑,具體公式如下

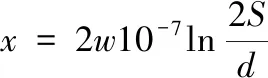

(12)

式中:Rs為單一金屬護(hù)套電阻;R為導(dǎo)體交流電阻;S為導(dǎo)體軸心之間距離;d為金屬套平均直徑。

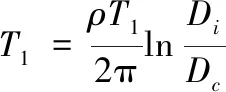

5)熱阻計(jì)算模型

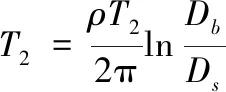

絕緣熱阻T1表示如式(13)所示

(13)

襯墊熱阻T2表示如式(14)所示

(14)

外披層熱阻T3表示如式(15)所示

(15)

空氣中敷設(shè)外部熱阻T4表示如式(16)所示

(16)

式中:ρT1、ρT2、ρT3分別為電纜絕緣、襯墊層、外披層熱阻系數(shù);Dc、Di、Ds、DA、Db、De分別表示電纜導(dǎo)線、絕緣、護(hù)層、襯墊層、鎧裝及電纜的外徑;h表示電纜表面散熱系數(shù);Δθs表示電纜表面溫升。

5.2 三相敷設(shè)運(yùn)行單回路載流量計(jì)算結(jié)果及對(duì)比

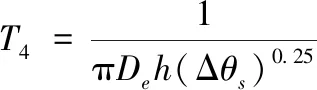

三相敷設(shè)運(yùn)行單回路工況下長(zhǎng)期運(yùn)行載流量計(jì)算結(jié)果如表5所示,敷設(shè)條件為環(huán)境溫度:40℃,接地電流:0A,工作溫度90℃。

表5 三相敷設(shè)運(yùn)行單回路工況下長(zhǎng)期運(yùn)行載流量計(jì)算結(jié)果

由仿真結(jié)果和計(jì)算結(jié)果可知,仿真值均大于計(jì)算值,單回路三角形敷設(shè)仿真值比計(jì)算值高19A,誤差率2.5%;單回路平面(緊密)敷設(shè)仿真值比計(jì)算值高15A,誤差率2%;單回路平面(間距1D)敷設(shè)仿真值比計(jì)算值高28A,誤差率3.1%,誤差率均在5%以內(nèi),符合工程需求范圍(5%)[19,20]。仿真值比計(jì)算值高的原因分析:IEC 60287是一種偏保守的計(jì)算方法,計(jì)算中忽略了溫度對(duì)各層材料的影響以及對(duì)空氣流動(dòng)的影響,忽略了空氣流動(dòng)對(duì)電纜散熱的影響,基于以上原因考慮,本文中的仿真結(jié)果更加接近實(shí)際情況,更具有參考性。

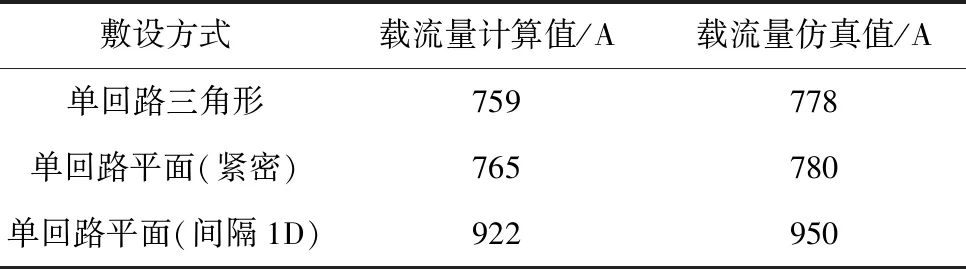

5.3 三相運(yùn)行載流量與單根實(shí)測(cè)載流量的修正系數(shù)

基于表4數(shù)據(jù),對(duì)三相運(yùn)行載流量與單根空氣敷設(shè)載流量實(shí)測(cè)值對(duì)比并進(jìn)行修正,為工程應(yīng)用提供參考數(shù)據(jù),修正系數(shù)如表6所示。

表6 載流量修正系數(shù)

由上表可以看出,單回路平面敷設(shè)(間距1D)的載流量與單根空氣敷設(shè)載流量基本一致,為后者的95.5%,兩回路雙層敷設(shè)載流量下降最為嚴(yán)重,僅為單根空氣敷設(shè)載流量的60.3%,電纜疊層對(duì)電纜的整體散熱影響較大,在現(xiàn)場(chǎng)敷設(shè)中應(yīng)盡量避免這種情況,使電纜之間留有一定距離。

6 結(jié)論

本文針對(duì)中壓電力電纜單根空氣敷設(shè)載流量與三相運(yùn)行載流量的差異和修正系數(shù)進(jìn)行研究,通過載流量試驗(yàn)實(shí)測(cè)數(shù)據(jù)對(duì)COMSOL仿真基礎(chǔ)模型進(jìn)行了調(diào)試,在此基礎(chǔ)上,仿真計(jì)算了不同排列方式、不同回路下的系統(tǒng)載流量,通過電纜載流量等值熱路圖和解析計(jì)算對(duì)仿真結(jié)果進(jìn)行了驗(yàn)證,制定了不同工況下的載流量修正系數(shù),通過本文研究,得到結(jié)論如下:

1) 中壓電力電纜單根空氣敷設(shè)載流量與三相運(yùn)行載流量存在一定差異,經(jīng)對(duì)比分析后得出,三角形敷設(shè)、平面敷設(shè)、單回路、雙回路敷設(shè)下載流量修正系數(shù)從0.955-0.603不等,其中單回路平面(間距1D)敷設(shè)差異最小(95.5%),兩回路平面雙層排列相差最大,僅為單根敷設(shè)載流量的60.3%,電纜敷設(shè)中應(yīng)盡可能使電纜之間留有一定距離。

2)借助COMSOL有限元仿真技術(shù),能有效模擬電纜在不同敷設(shè)工況下的載流量和熱場(chǎng)情況,仿真結(jié)果具有很高的準(zhǔn)確性,其中基礎(chǔ)模型的調(diào)試是關(guān)鍵,在相同條件下,采用相同的基礎(chǔ)模型得到的結(jié)果具有高參考性。

3)載流量仿真結(jié)果比解析計(jì)算結(jié)果偏高,印證了IEC 60287解析計(jì)算的保守性,計(jì)算中忽略了溫度對(duì)各層材料的影響以及空氣流動(dòng)對(duì)電纜散熱的影響。