基于Moldflow軟件的雙色塑料零件印痕研究

溫英蘭 嚴勝義 林穎 王剛 應佳豪

【摘? 要】塑料零件成型后,內部仍然存在一定的應力,當此應力作用于外觀面上便形成印痕,印痕的存在會影響到制品外觀的品質。以汽車開關按鈕為研究對象,通過建立簡單試驗模型,采用Moldflow中的“填充+保壓+重疊注塑充填+重疊注塑保壓+翹曲”分析序列,分析其根本原因,通過對零件結構進行優化,能有效改善印痕問題,滿足零件的使用要求。

【關鍵詞】注塑成型;雙色注塑;Moldflow;印痕;應力

中圖分類號:U463.6? ? 文獻標志碼:A? ? 文章編號:1003-8639( 2023 )06-0099-03

Study on the Mark of Bi-color Plastic Part Based on Moldflow

WEN Ying-lan,YAN Sheng-yi,LIN Ying,WANG Gang,YING Jia-hao

(Zhejiang Changjiang Automobile Electronic Co.,Ltd.,Wenzhou 325025,China)

【Abstract】After plastic parts are molded,there is still stress in the interior. When the stress is applied to the appearance of part surface,the mark is formed. The existence of mark will affect the appearance quality of the products. Taking automobile switch button as the research object,a simple test model was established,and the analysis sequence of “filling+packing+overmolding filling+overmoding packing+warping”in Moldflow was adopted to analyze the root cause. By optimizing the structure of the parts,the mark was effectively improved and the requirements of parts were met.

【Key words】injection molding;bi-color injection;Moldflow;mark;stress

1? 引言

隨著汽車行業的發展,人們對汽車零件外觀、輕量化的要求越來越高。傳統技術中,造型和材質不同的2個零件往往單獨注塑,為了簡化零件裝配、降低模具開發成本和間隙面差不一致等問題,雙色注塑成型技術的應用比例越來越高。

與常規注射模具相比,雙色模由2副模具組成,2副模具的公模都固定在1個旋轉盤上,由雙色成型機的2只料筒配合2套模具按先后順序,經過2次成型后最終制成雙色產品[1]。

雖然雙色塑料零件有很多優點,但由于其復雜性和設計人員經驗的有限性,結構設計、模具設計及工藝參數一直是雙色塑料零件的研究熱點。本文基于Moldflow軟件中的重疊注塑模塊,通過建立試驗小模型,探討類似雙色零件印痕產生的根本原因,并從結構角度優化,最終達到量產要求。

2? 試驗模型建立

2.1? 簡單3D模型建立

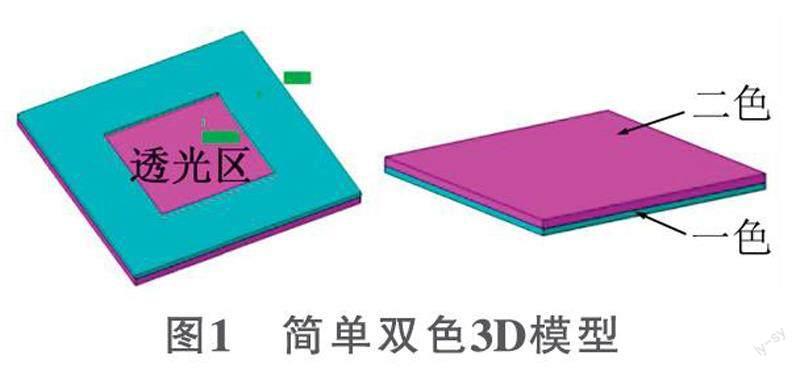

本文使用UG10.0軟件,建立如圖1所示的簡單雙色3D模型,青色為一色,洋紅色為二色,考慮到雙色材料的相容性[2],材料分別選用PC 2805、ABS P2MC。假定產品整體尺寸為40×40×2.4mm,透光區大小20×20mm,并取常規雙色零件壁厚(一色壁厚1mm,二色壁厚1.4mm)。

2.2? 分析模型建立及澆口方案確定

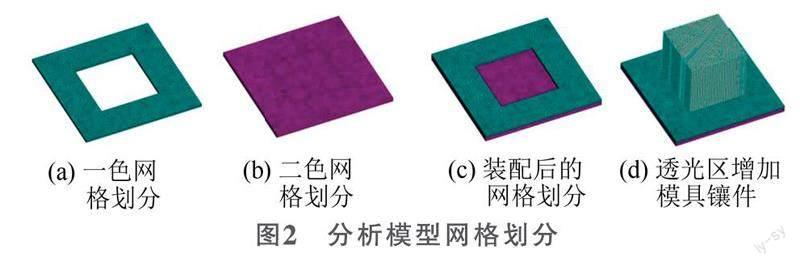

將3D模型導入到Moldflow軟件中,采用3D網格劃分模型和重疊注塑分析序列[3],為準確模擬實際注塑中模具鋼材對產品整體溫度的影響,在透光區位置添加模具鑲件。分析模型網格劃分見圖2。

參考常規雙色零件澆口,該分析模型澆口位置如圖3所示,一色采用點澆口,二色采用側壁進膠。

3? 試驗模型分析結果及解析

3.1? 殘余應力結果

圖4所示為殘余應力結果,相鄰位置數值差越大,印(應力)痕越明顯。從分析結果可知,透光區與周邊相鄰區域殘余應力值相差較大,易造成應力分布不均,進而形成印(應力)痕。

3.2? 溫度結果

圖5為重疊注塑零件中的二色溫度結果。從結果可看出透光區與周邊溫度差異高達40℃左右。因透光區高溫熔體與較冷模具鋼材接觸,熔體溫度驟降,冷卻速度大增,但周邊熔體與一色材料接觸,溫度較高,導致模溫分布不均,較冷區域先于較熱區域凝固收縮,造成產品產生不均勻內應力,進而形成印(應力)痕。

3.3? 平均體積收縮率結果

圖6為平均體積收縮率結果(二色)。由圖6可知,透光區與周邊區域體積收縮率差值較大,約2.4%,易造成不均勻的收縮內應力。對于外觀要求較高的零件而言,不均勻內應力會被放大,進而出現印(應力)痕、開裂等缺陷。

4? 雙色塑料零件印痕產生機理

4.1? 熱傳導系數

熱傳導系數(HTC),即導熱系數,不同物質導熱系數各不相同,常用塑料及金屬材料的熱傳導系數見圖7。

從圖7可看出,塑料熱傳導系數約為金屬的1/200~1/600,差異極大。熱傳導系數越大,導熱性能越好,溫度降低越快,致使產品二色局部與模具鋼材接觸位置溫度急速下降,但周邊熔體與一色材料接觸,溫度較高,導致模溫分布不均,產品產生不均勻內應力,造成A面印(應力)痕。

4.2? 熱膨脹系數

熱膨脹系數(CTE)是材料由于溫度改變而發生的脹縮現象。各材料的熱膨脹系數不同,常用塑料及金屬材料的熱膨脹系數見圖8。

從圖8可看出,金屬材料的熱膨脹系數小于塑料材料一個數量級(相差5~10倍)[4],冷卻時兩者收縮程度不同,容易形成收縮差異,使產品產生不均勻內應力,從而造成A面印(應力)痕。

5? 雙色零件印痕優化案例

5.1? 問題描述

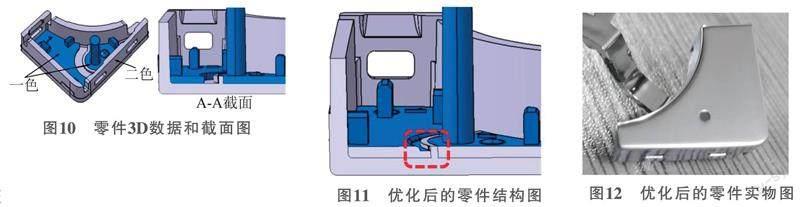

該零件為某汽車后視鏡開關的雙色按鈕,屬于重要外觀件,產品最大外形尺寸為20.5×17×13mm,表面要求為電鍍,因零件外觀存在嚴重印痕(圖9),需通過Moldflow分析優化以達到量產要求。

5.2? 原因分析

如圖10所示,藍色/本色分別為零件一色/二色,對比3D數據與缺陷件發現,一/二色料接觸區域與二色直接和模具鋼材接觸相交位置存在明顯應力痕。為進一步確認印痕產生原因,查看了零件3D數據的剖切面,發現該零件二色局部與模具鋼材接觸、局部與一色塑料接觸,與以上簡單試驗模型的分析驗證完全吻合。

5.3? 優化改善

通過以上簡單試驗模型的探究解析,得出要解決雙色零件印痕問題,需保證外觀面熱傳導系數、熱膨脹系數盡量一致。基于該思路,優先從結構角度優化印痕。在不影響零件結構、裝配等前提下,一色局部加膠填補,保證A面處熱傳導系數基本一致,避免應力集中,如圖11所示。

優化后零件表面OK,印痕得到改善,如圖12所示,滿足了零件使用要求。

6? 結論

印(應力)痕是塑料零件常見的一種缺陷,此次優化基于Moldflow軟件從簡單試驗模型建立、結果解析、機理探究到典型缺陷案例,形成了一個完整的解決思路,改善效果明顯,為實際工作中解決雙色印痕問題提供一個解決方向。

參考文獻:

[1] 王澤. Moldflow/MPI在塑料雙色成型過程中的應用[J]. 現代塑料加工應用,2009,21(2):57-59.

[2] 潘建新,潘祎. 基于模流分析技術的高光雙色注塑件成型工藝研究[J]. 化工裝備技術,2018,39(1):11-14.

[3] (美)Jay Shoemaker. Moldflow設計指南[M]. 成都:四川大學出版社,2010.

[4] 王新艷. 注塑制件內應力影響因素分析[J]. 科技創新與應用,2015(19):124-124.

(編輯? 凌? 波)