節能技術在化工裝置中的應用實例

劉周平,吳陳平,黃軍,王建輝

(衢州巨化錦綸有限責任公司,浙江 衢州 324004)

在日益激烈的市場競爭環境下,企業老舊裝置隨時都有被淘汰的可能。且隨著國家“雙控”政策的實施,部分高能耗裝置也面臨著限產、停產影響。而對于老舊裝置,節能技術的研究和應用,能夠降低能耗,提高產品競爭力,有利于企業的可持續發展[1]。

某環己酮生產裝置,系1991 年投產的老舊化工生產裝置,多年來通過采用設備更新優化改進、先進節能工藝及技術運用、利舊原有設備節能改造等手段,以達到節能創效的目的,節電技術在該套裝置化工生產中得到較好應用。

1 設備更新優化改進

1.1 進口設備國產化更新

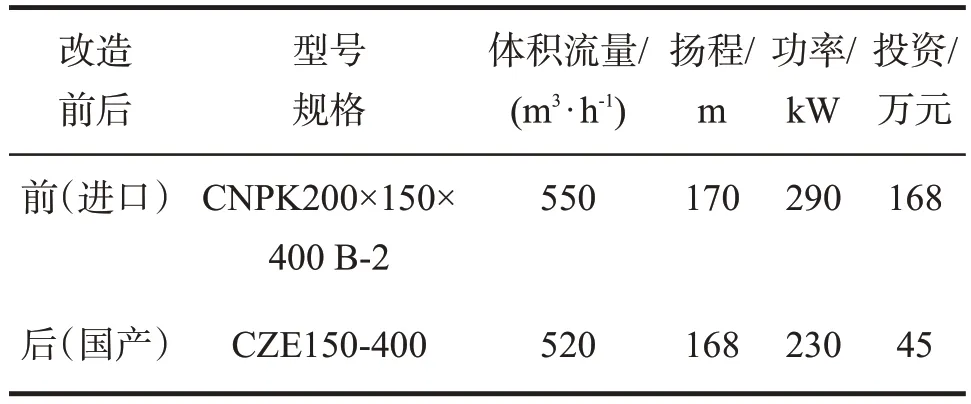

環己酮生產裝置在2003 擴建初期,為確保設備穩定運行,購買德國某公司進口屏蔽泵,單臺采購價格高達168萬元。而該設備使用前期因介質特性等原因,故障率較高,同時檢維修成本高達20 萬余元/次。綜合評定可以看出,該進口屏蔽電泵雖總體可靠性較高,但存在投資成本大、維護成本高和能耗較高的特點。

隨著近年來國內廠家設備技術的提升,設備質量和效能得到保障。因此將原有進口屏蔽電泵重新設計選型,更換為國內某公司生產磁力泵。該磁力泵采用復合材料隔離套,無渦流損耗,效率與相同水利模型的密封泵基本一致,優于原有屏蔽電泵。泵內軸承為自適應流體動壓滑動軸承,可自動調整軸心線的平行度和自動補償熱脹差導致的間隙變化,傳動軸承箱安裝干氣機械密封,使傳動箱體形成二次密封并設有泄漏報警裝置;電機采用國內高效型節能電機。確保了設備的安全、可靠和高效[2]。該設備總體投資54 萬元,設備投運后,運行穩定,測算后綜合節電達60 kW/h,每年降本可達36萬元,節電效果明顯。

屏蔽泵更新前后相關技術參數如表1。

表1 設備改造前后數據對比Tab 1 Data comparison before and after equipment modification

1.2 工藝優化后設備匹配改進

環己酮生產加氫裝置經設計之初,需要參與反應的氣體循環體積流量約9 900 m3/h,系統循環壓力需增壓0.3 MPa達反應要求,因此配套壓縮機選型為2D10-28/5-8-BX。

經多年工藝優化改造,參與反應物料和反應氣體配比量降低,氣體循環量減少,系統循環壓力增壓0.1 MPa即可滿足現有工況生產要求。而原有設備運行電流較高,打氣量、壓力遠超現有工況,造成能源浪費。

通過與某壓縮機廠復核,最終確定通過重新設計與現有工況相匹配壓力、流量機型,型號為DW-23.5/4-5,由原來的0.5 MPa 增壓至0.8 MPa,調整為0.4 MPa 增壓至0.5 MPa,體積流量由原(進口壓力0.5 MPa)9 900 m3/h 調整至(進口壓力0.4 MPa)7 050 m3/h,同時采用新型節能型電機。

項目總投資約80 萬元。實施后,設備運行穩定,綜合節電達83 kW/h,每年降本49.8萬元。

2 先進節能工藝及設備應用

2.1 水輪機代替電機

某裝置循環冷卻水系統冷卻塔系統有4臺冷卻塔,總設計處理水體積流量12×103m3/h,單臺冷卻塔系統由132 kW 電動機驅動風機,對均勻噴淋的冷卻水進行冷卻處理。高溫季節,需同時運行3臺冷卻塔方能滿足生產要求,總體運行電耗較高。

近年來,水輪機技術發展成熟,在越來越多的企業中得到應用。水輪機技術利用冷卻水的回水能量驅動水輪機旋轉帶動風機運行,代替電機驅動風機,從而起到節約電能的目的。

根據計算,現有裝置循環冷卻水系統流量及回水壓力均有富余,冷卻塔富余壓力10 m 大于改造后水輪機所需進口壓力7 m,滿足改造條件,因此完成了3 臺水輪機改造。高溫季節高負荷工況下,通過水輪機、電動風機匹配運行,同時采用配套布水連通技術的運用,滿足各工況條件下生產裝置要求。項目實施后,設備運行穩定,綜合節電達120 kW/h,每年降本72萬元,效果明顯。

2.2 高壓、高溫能量回收發電

某裝置在正常生產過程中,產生大量高壓、高溫尾氣,尾氣經低溫催化氧化處理后排入大氣,尾氣的高壓動能和熱能沒有得到有效回收,造成能源浪費。

改造將原有尾氣通過膨脹機帶動發電機發電。項目總共投資約500萬元,將裝置產生的體積流量13×103m3/h 尾氣經處理后并入透平膨脹發電機組發電(電壓6 kV),發電后尾氣進入凈化設備,液相排入污水系統,氣體進入放空管直接放空。實施后,設備運行正常,通過高壓、高溫能量回收利用實現發電560 kW/h,實現增效336 萬元/年,效益可觀。

2.3 設備擴能改造

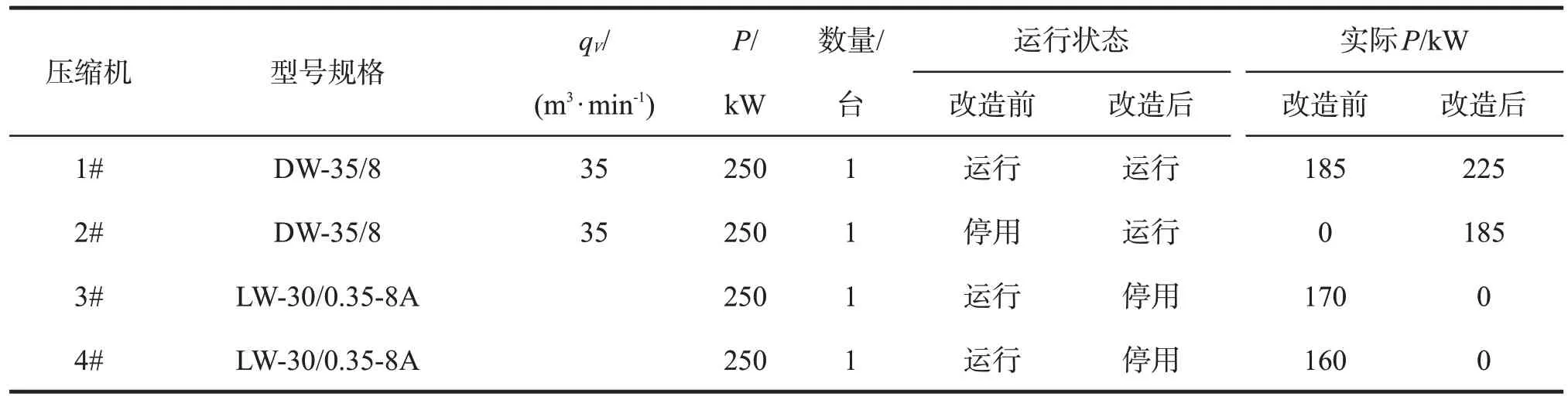

某裝置原設計反應壓力0.6 MPa,參與反應氣體體積流量約為7 800 m3/h(進口壓力60 kPa),設計配合壓縮機4臺。實際工況下2臺壓縮機運行打氣量不足,3臺壓縮機運行打氣量富余,需控制壓縮機負荷才能滿足生產恒定,造成能源浪費。

做好生產與節電的平衡,可采取1臺壓縮機更新改大方案,但總體投資較高;采用原有設備能力提升改造的方案,改造成本低,同樣到達節電目的。經與某壓縮機廠家合作,在設計壓力、電機配備功率富余情況下,電機、曲軸箱、冷卻器和儲罐等主要部件利舊,重新設計加工匹配氣缸、活塞、氣閥等部件,提升壓縮機能力和效率[3]。

項目實施后,壓縮機運行穩定,功率消耗由原185 kW/h 增加至225 kW/h,實際工況下(進口壓力60 kPa)體積流量由3 400 m3/h 提高至4 335 m3/h。正常工況下,由原3 臺壓縮機運行減少為2臺壓縮機運行即可滿足生產要求(如表2)。項目總投資約30 萬元,綜合節電115 kW/h,每年降本達69萬元,節電效果明顯。

表2 壓縮機改造前后數據對比Tab 2 Data comparison before and after compressor transformation

2.4 水泵葉輪切割

某裝置循環水系統,因產業結構調整,循環水使用總量減少,需求壓力降低,而原有水泵的流量大于實際需要流量。而水泵的設計選型匹配過程中,保留有5%~10%余量,因此該工況條件下設備運行電耗浪費明顯。

在利用原有設備部件、電機情況下,通過核算,對1#、2#水泵的葉輪進行切割改造。經計算并結合實際運行情況進行多次切割后,循環水泵運行穩定可靠,流量下降約10%,滿足生產要求。項目實施后,經測算綜合節電約14%~17%,節電效果明顯。相關參數如表3。

表3 水泵葉輪切割前后運行情況Tab 3 Operation of pump impeller before and after cutting

3 結束語

通過日常化工生產中的技術技改,根據實際工況選擇合適規格型號的設備,避免了“大馬拉小車”的現象,發揮了設備最大能效。老舊設備的淘汰及改造,設備性能得到提升,綜合電耗下降明顯,在設備檢修頻次降低的同時,檢修成本得到大幅下降,裝置能夠穩定長周期運行,也創造了一定的潛在效益。先進節能工藝及成熟節電設備的應用,不僅帶來了社會效應,同時給企業帶來了實實在在的利潤。

企業老舊裝置需長久發展,需要發揮自身生產穩定、技術成熟的特點,通過不斷的挖潛改造,尋求裝置設備節能的最佳效果,以求獲得最大效益。通過以上節電實例的分析,日常生產中可從如下幾點予以考慮:

1)節能改造需根據裝置內設備特點,合理利用現有資源,降低改造成本,達到效益最大化;

2)設備改造及更新,應提供精確系統運行數據,以便廠家提出最佳改造方案;

3)科技發展迅猛,各種前沿技術層出不窮,各專業人員需與時俱進不斷收集信息、加強學習,為各類節電改造提供技術保障。