基于自緊密封的橡膠緩沖器連接優化設計及試驗研究

劉 旸,邢春鵬,孫澤陽

基于自緊密封的橡膠緩沖器連接優化設計及試驗研究

劉 旸,邢春鵬,孫澤陽

(北京航天發射技術研究所,北京,100076)

橡膠緩沖器是一種承壓緩沖裝置,通過連接螺栓與承壓段金屬法蘭連接。針對其連接螺栓數量多、拆裝耗時長的問題,設計了基于自緊密封技術的橡膠緩沖器連接方案,增加了金屬轉接段和唇形自緊密封圈,并采用全局尋優方法和密封仿真技術對密封圈結構進行優化,提高其氣密性能、減少連接螺栓數量。然后通過等比試驗研究,驗證了橡膠緩沖器的連接螺栓數量可在滿足載荷傳遞和氣密性能的前提下,由60組減少至30組,降低產品拆裝耗時。

橡膠緩沖器;自緊密封;優化設計;試驗研究

0 引 言

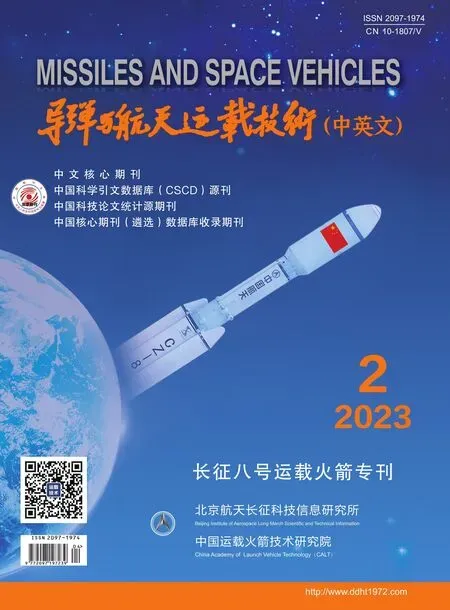

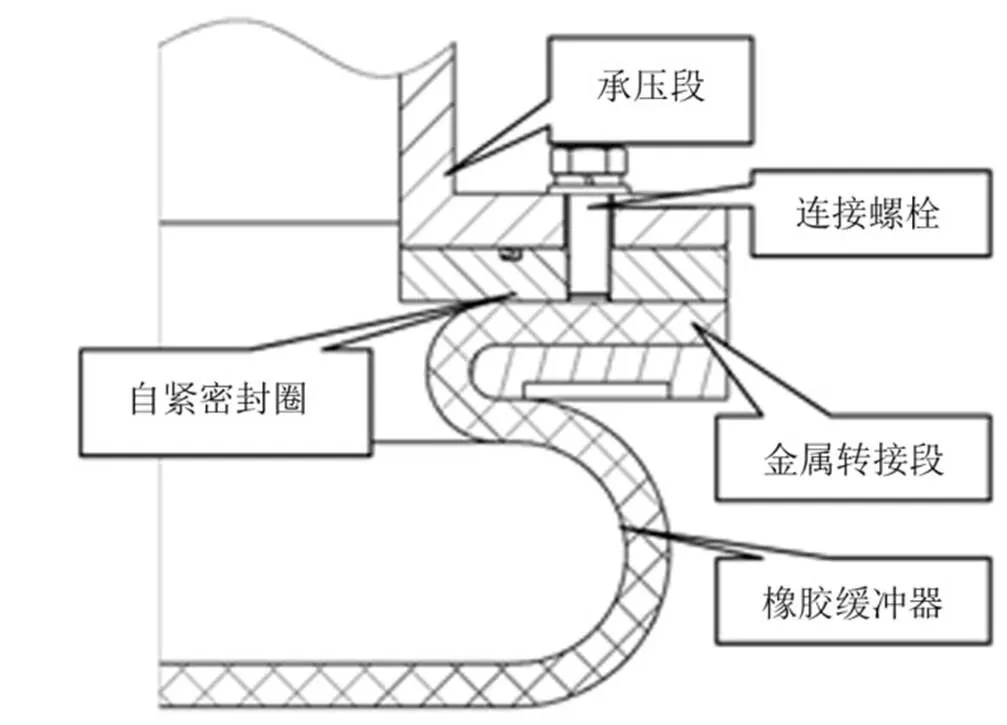

橡膠緩沖器是一種承壓緩沖裝置,主要由橡膠囊和金屬法蘭組成。該裝置通過連接螺栓與承壓段金屬法蘭連接,最大承受1 MPa內壓并將內壓產生的載荷傳遞至其下側結構,如圖1所示。

圖1 橡膠緩沖器及其現有連接方案

為實現上述功能,橡膠緩沖器與承壓段必須可靠連接,以保證兩者間的載荷傳遞和氣密性能。在現有連接方案下,連接螺栓數量為60組,導致橡膠緩沖器拆裝耗時較長,影響產品使用性。為解決該問題,本文對橡膠緩沖器的連接方案進行優化設計,并開展試驗研究,以降低產品拆裝耗時。

1 連接方案優化設計

1.1 問題分析

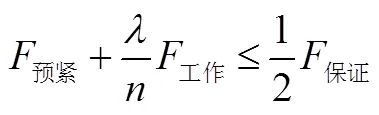

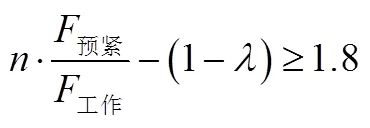

橡膠緩沖器與承壓段的連接螺栓數量主要受螺栓承載強度要求和兩者間的氣密要求限制。其中,在橡膠緩沖器承壓工況下,為保證連接螺栓的安全系數不小于2,則須滿足:

該工況下,為保證橡膠緩沖器與承壓段間的氣密性能,則須滿足:

根據上述公式,在1 MPa內壓載荷下,連接螺栓預緊力矩和保證載荷分別按150 N·m、160 000 N計算,得出滿足安全系數要求的最少連接螺栓數量為22組,滿足氣密性能的最少連接螺栓數量為54組。

因此,連接螺栓數量主要受橡膠緩沖器與承壓段間的氣密性能限制,可通過優化連接方案提高氣密性能,以減少連接螺栓數量,降低產品拆裝耗時。

1.2 連接方案設計

自緊密封技術廣泛應用于大型壓力容器的密封設計中[1-3],尤其適用于高壓氣密環境。根據李池臺等[4]的分析結果,采用唇形自緊密封圈(無織物橡膠材質),密封接觸應力與設備內壓之差大于等于密封圈初始比壓下降值,能夠保證可靠密封。

連接方案設計中應用自緊密封技術,將橡膠緩沖器固連金屬轉接段,該轉接段的上端面安裝唇形自緊密封圈,使橡膠緩沖器中的高壓氣體通過法蘭面壓緊密封圈的唇形結構,建立氣壓與密封圈接觸應力的正反饋關系,以提高橡膠緩沖器與承壓段間的氣密性能,減少連接螺栓數量(30組),該方案如圖2所示。

圖2 橡膠緩沖器連接方案

1.3 自緊密封圈結構優化

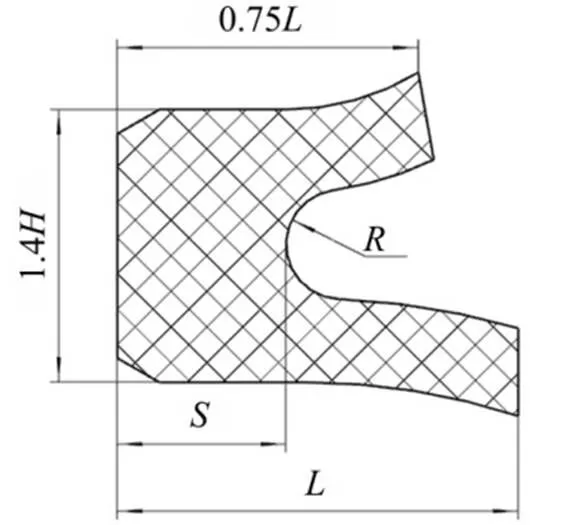

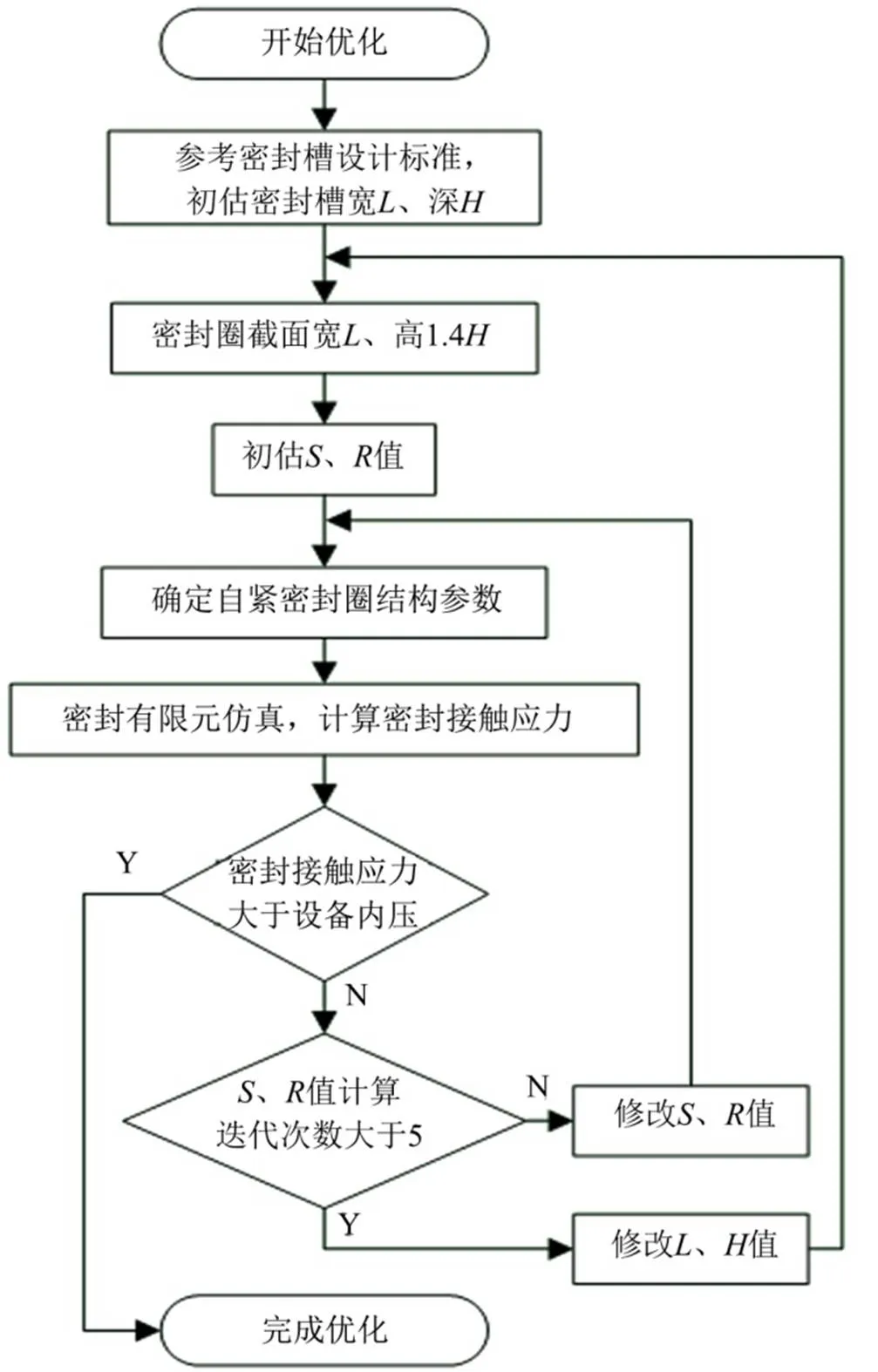

為提高唇形自緊密封圈的氣密性能,增大其高壓氣密條件下的設計裕度(密封接觸應力與設備內壓之差),采用全局尋優的方法,對其結構尺寸(見圖3)進行優化設計,主要過程見圖4。

L—密封槽寬度;H—密封槽深度;R—上下唇過渡圓角;S—上下唇連接部分厚度。

圖4 唇形自緊密封圈結構尺寸優化過程

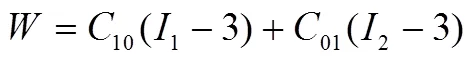

在唇形自緊密封圈的密封有限元分析中,考慮密封圈為黏彈性材料,存在復雜的材料非線性及幾何非線性問題,采用兩參數Mooney-Rivlin模型進行材料特性設定[5-7],即:

對唇形自緊密封圈所用的邵氏硬度約75的丁腈橡膠材料,取10=-0.19、01=0.9進行計算[8],優化結果見表1。

表1 唇形自緊密封圈結構尺寸優化結果

Tab.1 Optimization results of structural size of lip self tightening seal ring

結構參數L/mmH/mmS/mmR/mm 尺寸7.54.541.3

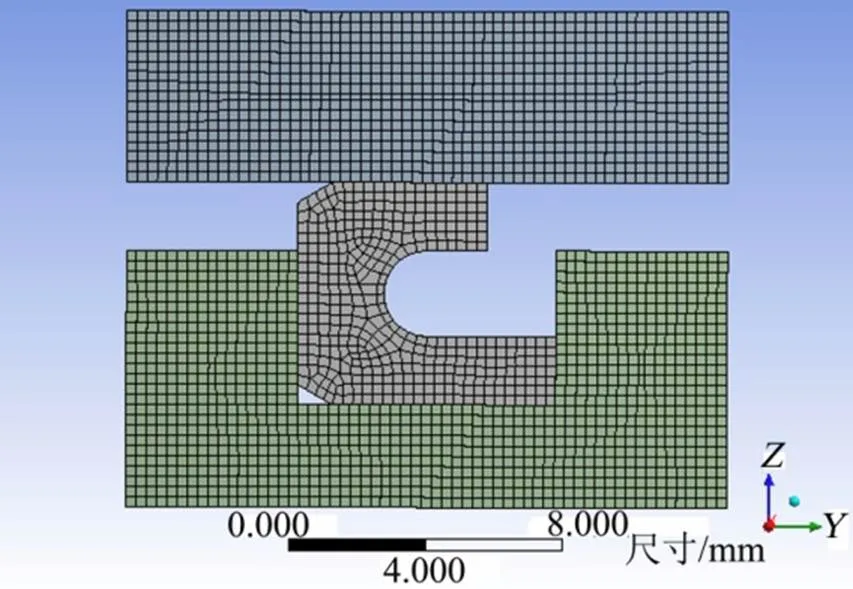

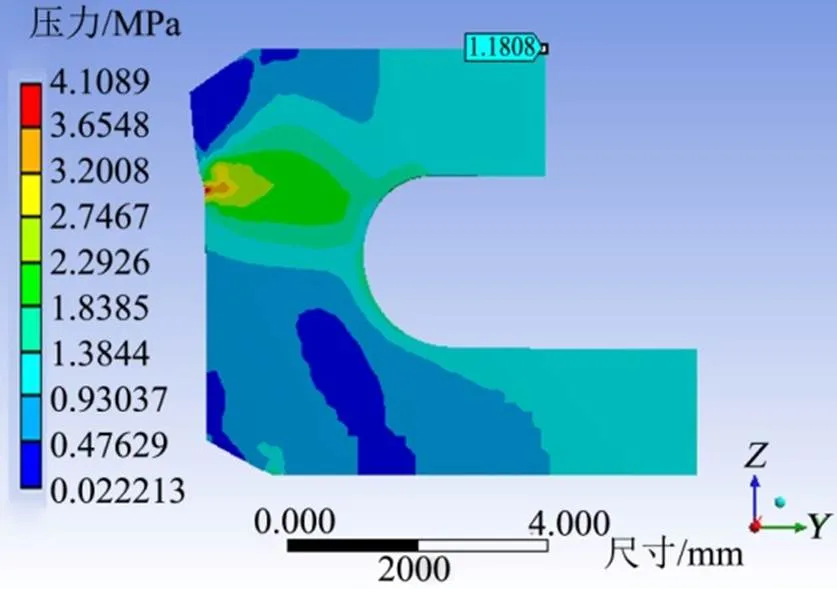

在該結構尺寸下,唇形自緊密封圈的密封有限元模型如圖5所示,計算結果如圖6所示。由計算結果可知,唇形自緊密封圈的密封面處最大接觸應力為1.18 MPa,大于計算內壓1 MPa,滿足密封設計要求。

圖5 唇形自緊密封圈密封有限元模型

圖6 唇形自緊密封圈密封計算結果

2 連接方案試驗研究

為驗證上述連接方案的正確性,采用等比試驗方法進行考核:建立專用試驗系統,制定試驗方案,按試驗方案開展試驗并對結果進行分析。

2.1 試驗方案

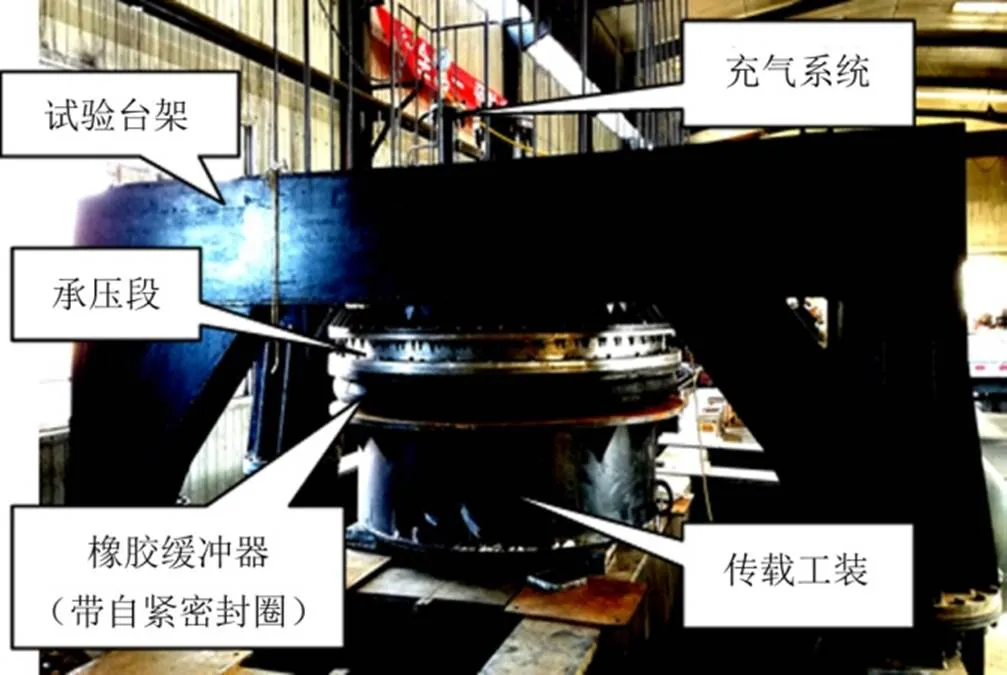

連接方案的試驗系統如圖7所示,主要由試驗臺架、充氣系統、傳載工裝等組成。其中,試驗臺架具有良好的剛強度,為承壓段和充氣系統提供機械接口;充氣系統主要由氣源、氣路、單向閥、壓力表等組成,用于提供承壓段和橡膠緩沖器的內壓;傳載工裝具有良好的剛強度且高度可調,用于橡膠緩沖器承壓時傳載。橡膠緩沖器固連金屬轉接段并安裝唇形自緊密封圈后,用30組螺栓安裝于承壓段下法蘭。

圖7 連接方案試驗系統

試驗開始前,充氣系統的氣源、單向閥處于關閉狀態,傳載工裝與橡膠緩沖器間的距離已調節至預定數值。

試驗開始后,充氣系統的單向閥打開,氣源工作,壓力表讀數升高。當壓力表讀數升至1 MPa時,關閉單向閥,記錄壓力表30 s內壓力變化,如30 s后壓降小于10%,則判定該次試驗滿足氣密要求。考慮試驗離散度,重復開展3次試驗。

2.2 試驗結果及分析

按上述方案開展試驗,當壓力表讀數上升至1 MPa時關閉單向閥,記錄3次試驗的30 s壓降數據,并記入表2。

表2 試驗數據記錄表

Tab.2 Test data record form

試驗序號123 30s壓降2.86%3.81%2.86%

試驗數據表明,3次試驗中,改進后的連接方案30 s壓降數據均滿足氣密要求,該方案能夠有效減少連接螺栓數量。

3 結 論

通過上述研究,可得出結論如下:

a)橡膠緩沖器的連接螺栓數量主要受其氣密性能限制;

b)增加了金屬轉接段和唇形自緊密封圈的橡膠緩沖器,可通過自緊密封原理有效提高氣密性能;

c)采用了改進后連接方案的橡膠緩沖器,其連接螺栓數量可在滿足載荷傳遞和氣密性能的前提下,由60組減少至30組,降低產品拆裝耗時。

[1] 楊寧. 高壓容器常見的密封型式與發展趨勢分析[J]. 機械與電子, 2011(19): 131-132.

YANG Ning. Common sealing types and development trend of high pressure vessels[J]. Science & Technology Information, 2011(19): 131-132.

[2] 張云肖, 陳平, 錢才富, 等. 高壓容器端蓋密封裝置進展[J]. 石油化工設備技術, 2005, 26(1): 45-47.

ZHANG Yunxiao, CHEN Ping, QIAN Caifu, et al. Development of end cover sealing device for high pressure vessel[J]. Petro-chemical Equipment Technology, 2005, 26(1): 45-47.

[3] 劉俊明, 鄒綱明. 煤快速液化反應裝置的有效密封結構[J]. 煤炭轉化, 2001, 24(3): 15-19.

LIU Junming, ZOU Gangming. Research on effective seals of coal high-speed liquefaction equipment[J]. Coal Conversion, 2001, 24(3): 15-19.

[4] 李池臺. 燕尾形橡膠密封圈自緊密封性能淺析[J]. 潤滑與密封, 1986(5): 67-68.

LI Chitai. Elementary analysis on self-tight sealing performance of swallow-tailed rubber seal ring[J]. Lubrication Engineering, 1986(5): 67-68.

[5] 李斌, 蔣小麗. Y形密封圈的有限元分析及結構改進[J]. 潤滑與密封, 2014, 39(6): 112-115.

LI Bin, JIANG Xiaoli. Finite element analysis and structure improvement of Y sealing ring[J]. Lubrication Engineering, 2014, 39(6): 112-115.

[6] 周志鴻, 張康雷, 李靜, 等. O形橡膠密封圈應力與接觸壓力的有限元分析[J]. 潤滑與密封, 2006(4): 86-89.

ZHOU Zhihong, ZHANG Kanglei, LI Jing, et al. Finite element analysis of stress and contact pressure on the rubber sealing O-ring[J]. Lubrication Engineering, 2006(4): 86-89.

[7] 陳曉棟. 高壓容器密封結構有限元分析與優化設計[D]. 蘭州: 蘭州大學, 2015.

CHEN Xiaodong. Finite element analyses and optimum desigh of sealing structure of high pressure vessel[D]. Lanzhou: Lanzhou University, 2015.

[8] 邢春鵬, 趙衡柱, 吳新躍. 簾線/橡膠復合材料緩沖器力學性能優化[J]. 導彈與航天運載技術, 2015(3): 60-63.

XING Chunpeng, ZHAO Hengzhu, WU Xinyue. Mechanical properties optimization of polyamide fiber enhanced rubber composite buffer[J]. Missiles and Space Vehicles, 2015(3): 60-63.

Design Optimization and Experimental Research on Rubber Buffer Connection Method based on Self-sealing Technology

LIU Yang, XING Chunpeng, SUN Zeyang

(Beijing Institute of Space Launch Technology, Beijing, 100076)

Rubber buffer is a kind of pressure-bearing and buffering devices, connected to steel flange with bolts. Because of numerous bolts, it takes plenty of time to finish the fastening work. In order to reduce the number of bolts, a modified connection method is designed based on self-sealing technology to improve the air sealing effect. To be specific, self-sealing lip seal is fixed between the rubber buffer and the steel flange, and the structure parameters of the seal is optimized with global optimization and simulation computation. With the help of practical sealing experiment, the modified connection method with self-sealing lip seal and half bolts is proved effective.

rubber buffer; self-sealing technology; design optimization; experimental research

2097-1974(2023)02-0081-04

10.7654/j.issn.2097-1974.20230216

V233

A

2022-09-05;

2023-03-21

劉 旸(1988-),男,工程師,主要研究方向為結構設計與強度。

邢春鵬(1984-),男,高級工程師,主要研究方向為發射裝置技術。

孫澤陽(1990-),男,工程師,主要研究方向為發射技術。