發動機液氧冷卻導管斷裂失效分析

宋亞輕,周麗兵,王 柯,王 婷,王 振

發動機液氧冷卻導管斷裂失效分析

宋亞輕1,周麗兵2,王 柯1,王 婷1,王 振1

(1. 西安航天動力研究所,西安,710100;2. 航天推進技術研究院,西安,710025)

發動機連續地面長程試車過程中,1根Ф11mm×1.5mm的液氧冷卻導管斷裂,斷口位于焊縫熱影響區,焊縫斷口形貌顯示為疲勞斷裂。通過晶相分析、動力學仿真、疲勞試驗和微觀形貌分析,斷裂主要原因為導管焊縫背面余高呈現較大散差、焊縫熱影響區應力集中,導致壽命裕度降低、在發動機長時間工作條件下疲勞開裂。通過控制焊接余高和改為自動焊接工藝,可提高導管疲勞壽命。導管疲勞試驗和地面試車驗證了改進方法的有效性。

液氧煤油發動機;導管;斷裂;失效分析

0 引 言

導管是液體火箭發動機極為重要的總裝組件,將推力室、渦輪泵和閥門等各功能元件連接為一個有機整體,主要作用是傳輸工作介質。導管一旦出現破裂或斷裂,將直接影響發動機正常工作,嚴重時將導致試車失敗或飛行失利。

導管的抗振性和可靠性一直是航空航天領域研究的重點,尤其處于惡劣的工作環境,如高溫、低溫、高壓、矢量搖擺、強振動等條件。航空發動機對導管斷裂現象的分析案例較多[1-3]。液體火箭發動機在早期研制過程中也出現過導管斷裂情況,經失效分析,采取加強接頭剛度、提高管體柔性、主振源錯頻管理等措施,使問題得以解決。120噸級液氧煤油發動機積累的地面研制試車子樣表明,其導管工作壽命不低于1000 s(5倍額定工作時間),最長樣本達2000 s以上。

然而,在近期一次地面試車過程中,為發動機單獨生產配套的預壓泵液氧冷卻導管在工作603 s時破裂,導管疲勞壽命未達預期。通過分析斷口特點、晶相檢測、仿真和疲勞試驗,判斷導管斷裂原因,揭示了損傷機理,提出針對性改進措施,拓展和完善了導管斷裂失效分析方法,為相關專業解決類似問題提供了新思路。

1 失效導管介紹

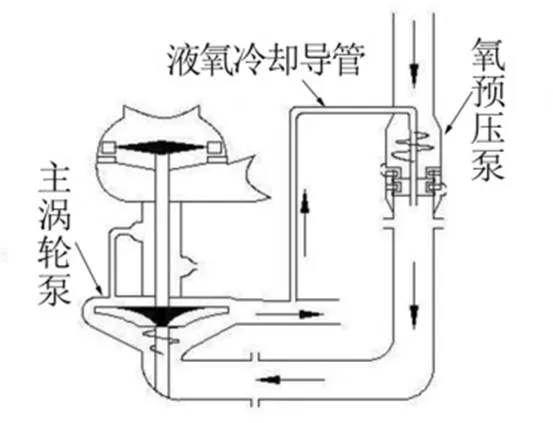

失效導管規格為Ф11 mm×1.5 mm、長度為510 mm,導管材料為不銹鋼,接頭材料為S-03鋼,工作介質為液氧,工作壓力約24 MPa,入口連接主渦輪泵,出口連接氧預壓泵(見圖1)。

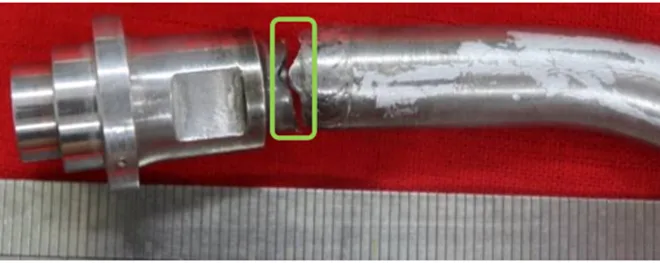

本臺發動機第1次試車500 s正常關機,試后導管外觀和氣密檢查正常;第2次試車起動正常,從錄像觀察,至103 s液氧泄漏,導管出現穿透性裂紋,166 s氧預壓泵附近出現大量液氧,導管完全斷裂,至292 s下達關機指令。試后檢查發現導管出口接頭完全斷裂,斷口位置在焊縫融合線(見圖2)。

圖1 發動機液氧系統示意

圖2 導管斷裂部位示意

由于導管長度較短,中間未設卡箍固定。導管原材料和接頭材料正確,力學性能合格。手工氬弧焊一次焊接完成,焊接參數和焊絲牌號正確,焊后射線檢查和試壓合格,焊縫無補焊無缺陷。裝配過程受控,工藝狀態無變化。

發動機進入工程研制階段后,導管結構未發生變化,經過200多次試車考核,上百臺飛行產品驗證,期間經歷高低工況、長程試車、矢量搖擺和極限邊界條件試車,未出現過泄漏。

對兩次試車發動機工作過程中緩變參數和速變參數進行了分析。緩變參數顯示發動機兩次試車過程,推力、流量和渦輪泵轉速正常。導管兩端連接的主泵和預壓泵,起動沖擊、穩態振動、壓力脈動和位移等速變參數與以往一致,趨于歷史平均水平。

本次試車斷裂的液氧冷卻導管,與以往工作時長相比,壽命裕度有所下降。

2 斷口形貌

2.1 宏觀分析

斷口分析是斷裂失效分析的主要內容之一,也是明晰機理最重要的信息來源。斷裂位置位于接頭一側的熔合線位置(見圖3);斷口附近未見明顯的塑性變形和機械損傷痕跡;導管出口側接頭焊縫位置未見異常。

圖3 斷口宏觀形貌

2.2 微觀分析

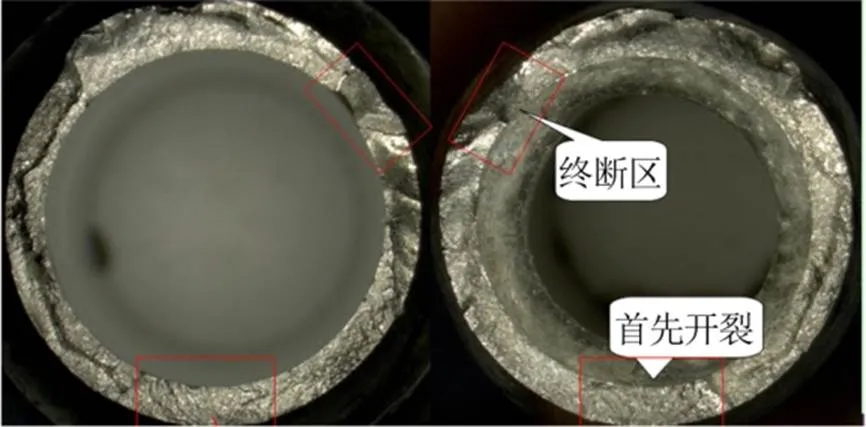

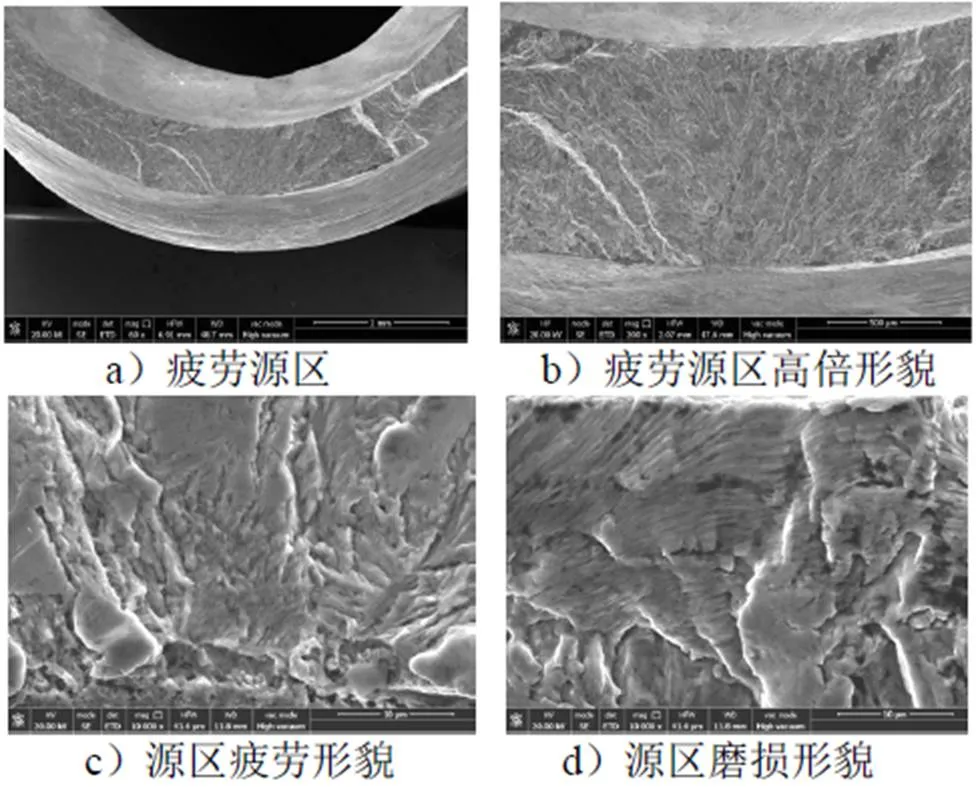

從整個斷口形貌特征判斷,首先開裂區位于接頭裝配面正上方,穿透壁厚的裂紋源區位于焊縫熔合線的外表面,該區域斷口平坦,呈磨損疲勞形貌,未見材料缺陷,如圖4所示。

圖4 源區微觀形貌

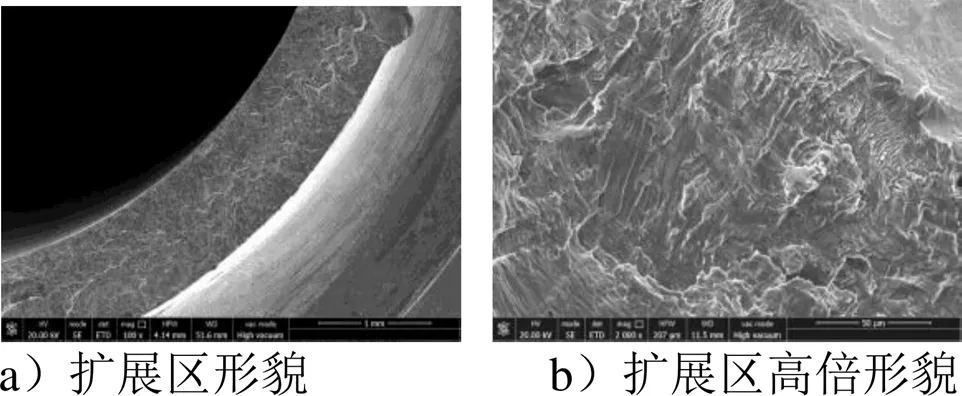

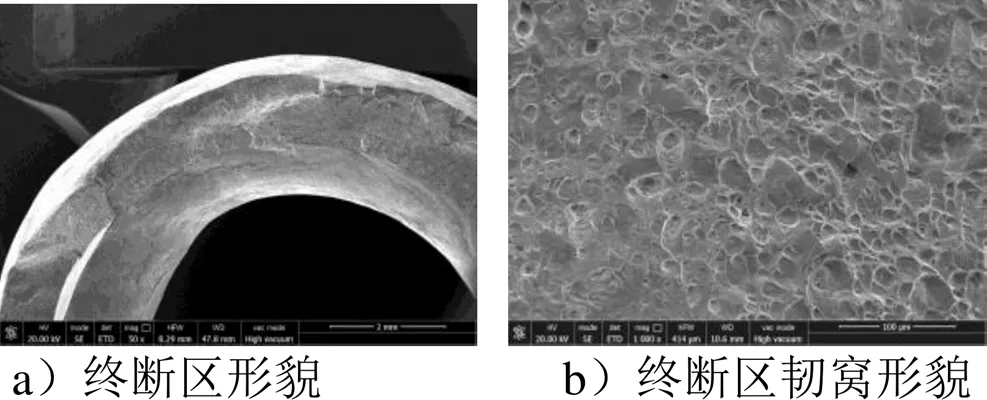

裂紋從首先開裂區域向兩側擴展,擴展裂紋斷口起源于內表面,為線源起裂,可見明顯的疲勞條帶形貌,如圖5所示。

圖5 擴展區微觀形貌

終斷區位于首先開裂區域約120°對稱位置,呈韌窩形貌,如圖6所示。以上形貌特征表明導管的開裂模式為單向彎曲疲勞斷裂,裂紋從疲勞源區起始經擴展,最后在左上部的區域瞬斷。

圖6 終斷區微觀形貌

斷面未見材料缺陷,接頭所用材料及狀態未見異常,焊縫形態及組織未見異常。

對導管及接頭進行能譜分析,結果表明導管和接頭所用材料主合金元素及含量符合材料要求,熔合線及附近熱影響區域硬度比本體低,與焊縫中心區域硬度基本相當。

3 問題定位

疲勞斷裂是發動機導管的主要失效形式,本節將從影響導管疲勞壽命的因素出發,從共振、導管直線段長度、安裝應力和焊接余高4個方面進行分析。

3.1 共振影響分析

發動機結構復雜、振動大,若導管的固有頻率與發動機的某激振固有頻率相同或接近,發生耦合,導管振動應力增加,會造成其工作壽命縮短[4]。

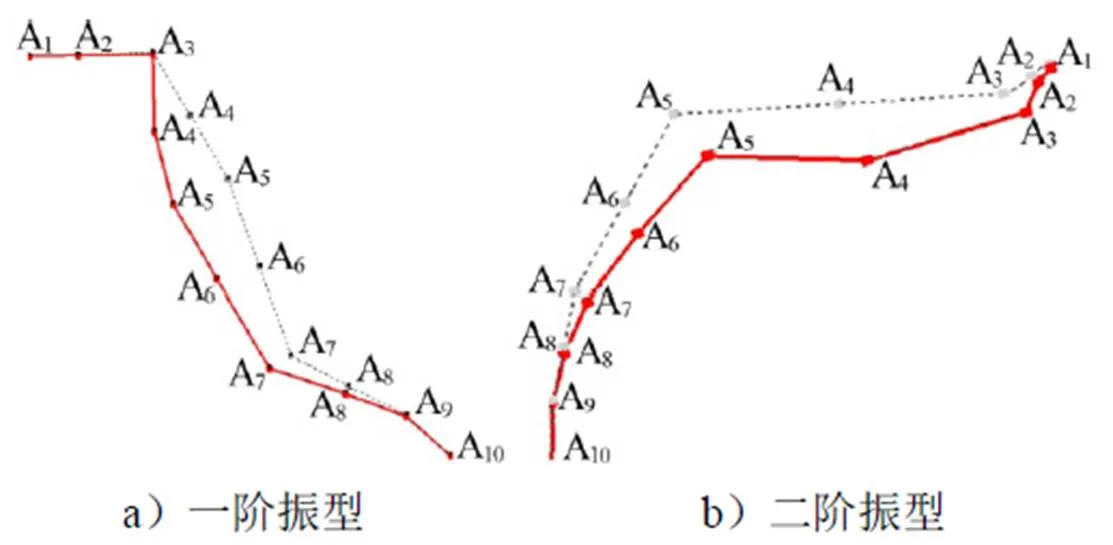

制作與失效導管結構、直線段和走向相同的試驗件,兩端固定進行模態試驗,沿導管走向設置10個振動傳感器,導管前兩階振型如圖7所示。

A1~A10—振動傳感器位置;

獲得導管前九階振型,見表1。

表1 導管模態和試車突頻對比

Tab.1 Comparison of pipe mode and ground test spurt frequency

模態振型模態試驗Hz干態仿真Hz濕態仿真Hz試車突頻Hz 第1階XY平面一彎191.6193181.3— 第2階XZ平面一彎304.7318299.8— 第3階XZ平面二彎434.9460433.6— 第4階XY平面二彎631.3660620.6— 第5階XZ平面三彎872.5846795.5894 第8階—1352.113311252.6— 第9階—1885.718051690.21752

導管工作狀態為高壓、低溫且內腔充填液氧,為獲得更接近真實工作狀態時的導管固有頻率,建立干態導管動力學模型,調整到與模態試驗結果誤差5%以內,附加液氧和低溫工作環境下濕態模型,計算得出前九階模態。試驗和仿真對比,2000 Hz內導管濕態主要頻率與試車頻譜突頻未發現耦合(見表1),因此導管在工作過程中不會與發動機發生共振。

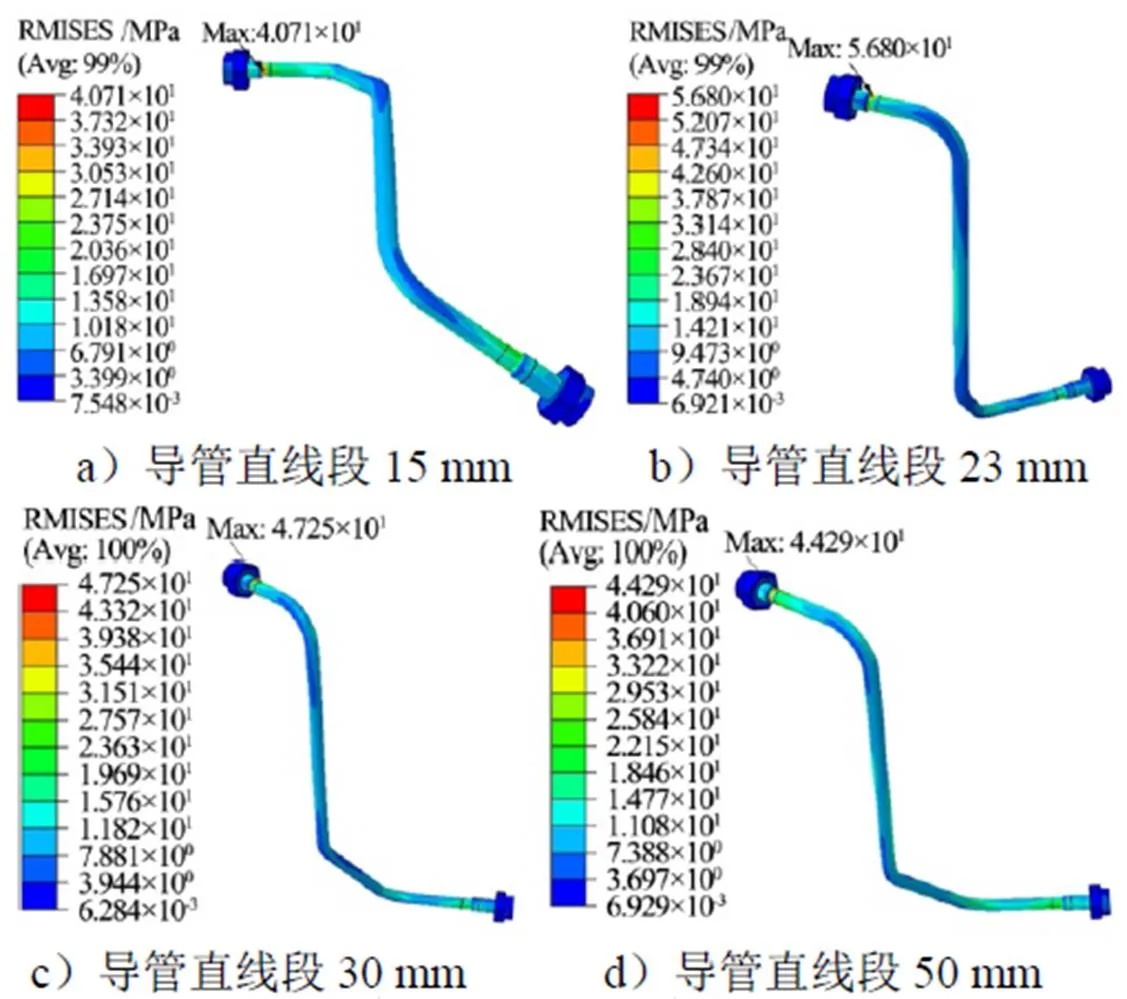

3.2 直線段長度影響分析

導管兩端直線段長度過短會增加裝配應力,對導管斷裂具有促進作用[5]。測量10臺同型發動機對應導管的直線段長度,結果列于表2。所有導管的直線段滿足要求,但失效件出口直線段長度為最小(表2中發動機序號為2021B704),導管出口直線段23 mm,入口直線段41 mm,滿足不小于15 mm的直線段要求。

表2 導管制品直線段長度統計

Tab.2 Length statistics of straight line section of conduit products

序號發動機序號入口直線段/mm出口直線段/mm 12021A8065525 22021A7084035 32021A7094540 42021A8014040 52021A8004040 62021B7056040 72021B7035540 82021B7026050 92021B7012543 102021B700—38 112021B7044123

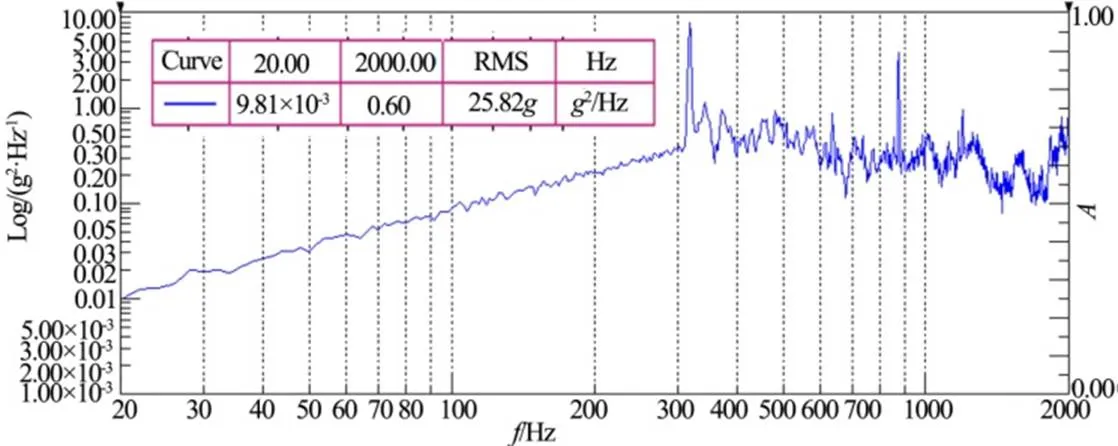

針對不同長度直線段,建立液氧工作環境,內壓24 MPa動力學模型。取試車時軸向振動測試數據(見圖8)作為輸入,計算結果(見表3)顯示,不同直線段導管應力均處于較低水平。通常隨機振動疲勞分析采用2倍的RMS應力,將導管內壓靜強度計算結果作為疲勞分析時的平均應力修正后,得出冷卻導管疲勞強度安全系數較高,滿足疲勞強度不小于1.4設計要求。

表3 不同直線段長度導管疲勞仿真

Tab.3 Fatigue simulation of pipe with different phase length

序號導管出口直線段/mmRMS應力/MPa疲勞安全系數 11540.708.5 22356.806.1 33047.257.3 45044.307.8

圖8 隨機振動RMS應力分析結果

3.3 裝配應力影響分析

按較惡劣裝配過程考慮,假定導管在安裝時存在2 mm強迫位移,位移沿斷裂方向。靜強度仿真結果顯示:導管在2 mm軸向強迫位移安裝狀態靜應力升高至283 MPa,仍遠小于接頭材料的屈服強度。

隨后進行了導管動強度仿真,0.5~2 mm不同強迫位移條件下,導管隨機振動疲勞仿真結果顯示:隨著強迫安裝位移數值的增大,各冷卻管結構疲勞安全系數均有所降低,但降幅不明顯,均滿足疲勞設計要求,在正常試車與飛行條件下不會發生疲勞破壞。

表4 不同強迫位移疲勞安全系數

Tab.4 Fatigue safety coefficient of different forced displacement

序號強迫位移mm冷卻管出口直線段長度/mm 15233050 108.56.1 7.3 7.8 20.58.36.07.27.6 31.08.05.76.97.4 42.07.35.26.36.7

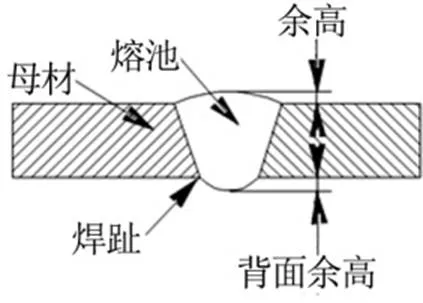

3.4 焊縫余高影響分析

焊接結構的疲勞強度在很大程度上取決于構件應力集中情況。對于有余高的焊件,余高的高度是影響接頭疲勞強度的主要原因之一[6-7]。按焊接標準QJ2865A-2014《導管焊接技術條件》,Ф11 mm×1.5 mm不銹鋼導管背面焊接余高要求不大于1 mm(見圖9)。

圖9 不銹鋼導管焊接余高

按手工氬弧焊工藝參數焊接試驗件,試驗件余高滿足標準要求,射線檢查和試壓合格。將樣件折彎且在發動機協調試裝。

將試驗件固定在轉接工裝上,工裝固定在振動試驗臺,截取發動機氧預壓泵穩態工況40~90 s軸向振動響應數據,轉換為20~2000 Hz的功率譜密度(見圖10),作為振動加載試驗條件。

圖10 導管出口振動PSD 頻譜(20~2000 Hz)

疲勞試驗后進行剖切,焊接余高統計結果見表5。與其他試驗件焊縫相比,失效件焊縫余高最高,接近標準合格上限。

表5 疲勞試驗結果和焊縫余高統計

Tab.5 Statistics of farigue test results and weld residual height

序號試驗件序號斷裂時長/s焊縫余高/mm備注 1失效件6030.97試車 217#7300.85疲勞試驗 320#8540.94疲勞試驗 42#>25000.52疲勞試驗 53#>25000.79疲勞試驗 65#>25000.56疲勞試驗 78#>25000.74疲勞試驗 815#>25000.77疲勞試驗 919#>25000.74疲勞試驗

3.5 分析與討論

經試車數據分析、生產質量追溯、仿真分析、疲勞試驗,認為發動機液氧冷卻導管失效原因為:管路接頭對接焊縫余高處于工藝合格上限,局部應力集中,經603 s長時間試車,在發動機工作環境條件下導致疲勞開裂,管路焊接接頭疲勞壽命裕度偏低(低于1000 s)。

由于焊縫余高接近工藝合格上限,結構疲勞壽命降低,發動機工作603 s后,應力集中區產生穿透性裂紋,形成液氧初始泄漏通道,裂紋在振動環境下向萌生區兩側快速發生疲勞擴展,最終匯集于首先開裂區約120°對稱位置,導管斷裂成兩個部分,造成泄漏。

4 改進措施和有效性驗證

4.1 改進措施

為地面試車發動機單獨生產配套的預壓泵液氧冷卻導管,導管焊縫背面余高呈現較大散差,焊接余高接近合格上限,疲勞壽命最低,仍為額定工作時間的3倍。

考慮產品狀態的繼承性和生產質量的穩定性,提出兩個改進措施。

a)改進焊接芯棒和檢查工裝,將焊接余高控制要求由標準要求0~1.0 mm加嚴為0~0.8 mm,且焊后不得通過打磨的方式使焊高滿足要求;不允許補焊,若焊后表面檢查或X光顯示存在焊接缺陷,按不合格品處理。該措施產品狀態繼承性好,但是對焊工技術要求高,導管合格率相對降低。

b)將導管焊縫焊接工藝由手工氬弧焊接改為脈沖全位置自動管焊,實現焊接過程精細化控制,提高焊接一致性,避免焊工技藝、施焊狀態等不可量化因素對焊縫質量的影響。焊接試驗顯示,自動焊焊縫余高可控制在0.3~0.4 mm,可大大改善余高在焊趾處的應力集中。該措施通過工藝改進,降低導管焊縫余高,提高疲勞裕度,生產質量穩定,導管合格率高。

4.2 有效性驗證

焊接余高控制措施的有效性在第3.4節對比試驗中已驗證,導管疲勞壽命得到有效提升。

制備了3件導管自動焊接試驗件,以兩件手工焊批產導管作為對照,進行了疲勞壽命試驗。為得到較好的對比效果,將試驗臺輸入的振動量級調整為試車量級的2倍。導管試驗結果見表6。同等振動條件下,自動焊導管疲勞壽命提高20倍,改進效果明顯。自動焊狀態導管搭載3臺5次共2000 s長程試車考核,工作可靠性得到有效驗證。

表6 自動焊導管疲勞試驗結果

Tab.6 Fatigue test results of automatic welding conduit

序號試驗件序號試驗件狀態斷裂時長/s應變/με備注 11#手工焊185645疲勞試驗 22#手工焊186556疲勞試驗 3J3-1#自動焊≥3600721疲勞試驗 4J3-2#自動焊≥3600500疲勞試驗 5J3-3#自動焊3292604疲勞試驗

5 結 論

通過此次研究得到以下結論:

a)手工焊對接焊縫余高散差較大,單獨生產的1根液氧冷卻導管焊縫余高處于合格上限,存在局部應力集中,壽命裕度降低,在多倍發動機額定工作時間后出現疲勞失效;

b)控制焊接余高,將最大背面余高1.0 mm加嚴為不大于0.8 mm,可有效降低焊趾部位的殘余應力,提升導管疲勞壽命裕度;

c)與手工焊相比,自動焊焊縫余高低,熱影響區過渡平緩,批量生產導管一致性好,可實現焊接過程精細化控制,有效解決批量生產過程中的個體差異問題。

[1] 王志宏, 李智鋒. 發動機燃油供油導管開裂分析[J]. 失效分析與預防, 2020, 15(4): 243-247.

WANG Zhihong, LI Zhifeng. Crack analysis of supplying fuel pipe for aircraft engine[J]. Failure Analysis and Prevention, 2020, 15(4): 243-247.

[2] 周楊娜, 王國鵬. 發動機燃油導管裂紋失效分析[J]. 科技創新與應用, 2016(22): 143.

ZHOU Yangna, WANG Guopeng. Failure analysis of cracks in engine fuel pipe[J]. Technological Innovation and Application, 2016(22): 143.

[3] 傅國如, 陳榮, 呂鳳軍, 等. 發動機燃油供油導管斷裂失效分析[J]. 失效分析與預防, 2007, 2 (1): 29-33.

FU Guoru, CHEN Rong, Lyu Fengjun, et al. Fracture failure analysis of a fuel pipe in an aero-engines[J]. Failure Analysis and Prevention, 2007, 2(1): 29-33.

[4] 劉克鵬, 史強. 飛機液壓源導管振動改進研究[J]. 內燃機與配件, 2019(1): 70-71.

LIU Kepeng,SHI Qiang. Research on improving vibration of aircraft hydraulic source conduit[J]. Internal combustion engine and accessories, 2019(1): 70-71.

[5] 林文欽, 胡成江, 朱麗, 等. 燃油測壓導管斷裂分析[J]. 失效分析與預防, 2018, 13(5): 288-292.

LIN Wenqin, Hu Chengjiang, ZHU Li, et al. Fracture analysis of fule pipe for measuring pressure[J]. Failure Analysis and Prevention, 2018, 13(5): 288-292.

[6] 呂曉春, 張志毅, 李愛民. 焊縫余高對焊接接頭疲勞強度的影響[J]. 化學計量分析, 2011, 20(S1): 62-65.

LU Xiaochun, ZHANG Zhiyi, LI Aimin. Influence of pile high on fatigue strength of welding joint[J]. Chemical Analysis and Meterage, 2011, 20(S1): 62-65.

[7] 王 潤, 侯振國, 鈕旭晶, 等. 焊縫余高對6082鋁合金焊接接頭疲勞性能的影響[J]. 焊接技術, 2013, 42 (10): 35-37.

WANG Run, HOU Zhenguo, NIU Xujing, et al. Effect of weld reinforcement on fatigue performance of 6082 aluminum alloy welded joints[J] .Welding Technology, 2013, 42(10): 35-37.

Fracture Failure Analysis of A Liquid Oxygen Cooling Pipe for Engine

SONG Yaqing1, ZHOU Libing2, WANG Ke1, WANG Ting1, WANG Zhen1

(1. Xi′an Aerospace Propulsion Institute, Xi′an, 710100; 2. Academy of Aerospace Propulsion Technology, Xi′an, 710025)

A Pipe of Ф11mm×1.5mm specification for liquid oxygen cooling fractures during LOX/Kerosene engine ground hot-fire test. The fracture is located in the weld heat-affected zone. Through crystal phase analysis, dynamic simulation, fatigue test and microstructure analysis, the main reason of fracture is that the residual height on the back of the pipe weld shows a large divergence. The stress concentration in the heat affected zone of weld leads to the decrease of life margin. Fatigue crack occurs in engine long working conditions. The fatigue life of the pipe can be improved though control welding residual height and automatic welding process. The effectiveness of the improvement measures are verified in the fatigue life test and ground test.

LOX/Kerosene engine; pipe; fracture; failure analysis

2097-1974(2023)02-0031-05

10.7654/j.issn.2097-1974.20230207

V431

A

2023-02-10;

2023-03-31

宋亞輕(1986-),男,高級工程師,主要研究方向為液體火箭發動機總體技術。

周麗兵(1982-),男,高級工程師,主要研究方向為液體火箭發動機管理技術。

王 柯(1987-),男,高級工程師,主要研究方向為液體火箭發動機總體技術。

王 婷(1986-),女,高級工程師,主要研究方向為液體火箭發動機力學試驗技術。

王 振(1984-),男,博士,高級工程師,主要研究方向為液體火箭發動機力學仿真技術。