基于“三連爐造锍捕金”提升銅冶煉企業(yè)金屬回收率的金屬平衡管理研究

丁永昌, 張宏斌, 蘇江峰

(國投金城冶金有限責(zé)任公司, 河南 靈寶 472500)

0 前言

金屬平衡是體現(xiàn)銅冶煉企業(yè)生產(chǎn)技術(shù)和管理水平的重要途徑。通過金屬平衡核算實際生產(chǎn)中的原料投入、流程中分散的金屬量、產(chǎn)品回收率等指標(biāo)以及出血點管控,可以清楚地了解企業(yè)的生產(chǎn)狀況,揭示出生產(chǎn)過程中各個環(huán)節(jié)存在的問題,及時地解決或者提前預(yù)防生產(chǎn)中的各種問題。該企業(yè)的主要產(chǎn)品為黃金、白銀、陰極銅。其流程多,生產(chǎn)周期長,金屬平衡工作量大,其影響因素很多,這就造成了金屬平衡有很大的波動。因此,企業(yè)非常重視此項工作,通過對金屬平衡管理中的薄弱環(huán)節(jié)采取相應(yīng)措施,減少金屬平衡的波動,最大限度地回收利用有價金屬,以提高各金屬的回收率,降低企業(yè)生產(chǎn)成本。本文以該公司煉銅系統(tǒng)為例,介紹了銅冶煉企業(yè)的金屬平衡管理。

1 金屬平衡程序及方法

冶煉企業(yè)的金屬平衡管理工作與礦山企業(yè)的不同,其環(huán)節(jié)多,牽涉面廣,是一項綜合性管理工作。金屬平衡就是運(yùn)用物理學(xué)中的質(zhì)量守恒原理,在一段時間內(nèi),對單一或者幾種金屬的投入量和產(chǎn)出量進(jìn)行統(tǒng)計,核對投入產(chǎn)出結(jié)果。《金屬平衡統(tǒng)計方法的要求》以該公司銅冶煉過程的平衡為例進(jìn)行了介紹。

1.1 金屬平衡統(tǒng)計步驟

金屬平衡統(tǒng)計包括三個主要步驟:冶煉全過程的材料流程圖繪制、各過程的資料收集與管理、組織人員匯編金屬平衡表。

(1)繪制物料流程圖,如圖1所示。

圖1 物料流程圖

(2)每個工序之間的數(shù)據(jù)采集管理。所有的金屬平衡數(shù)據(jù)都來自物料數(shù)量的計算管理、取制樣管理、化驗檢測分析管理、物料盤點管理。

(3)規(guī)定時間內(nèi)金屬平衡表的計算和編制。

1.2 金屬平衡表編制要求

(1)只有當(dāng)投入和產(chǎn)出合計相等時,平衡才能建立起來,在此期間若投入產(chǎn)出不能平衡,需仔細(xì)排查不平衡的原因。

(2)表格中的“期初流程結(jié)存”數(shù)據(jù)必須與上一期金屬平衡表中的“期末結(jié)存量”數(shù)據(jù)保持一致。盤點數(shù)據(jù)不能隨意修改,需確保金屬平衡表的真實性、嚴(yán)肅性。

(3)原料及中間物料如金精礦、銅精礦、電解殘極、爐渣、黑銅泥等產(chǎn)品的數(shù)量和品位,來自計量、化驗、盤點的結(jié)果。

2 金屬平衡管理細(xì)節(jié)

2.1 成立金屬平衡管理機(jī)構(gòu)

公司成立金屬平衡管理領(lǐng)導(dǎo)小組,該小組負(fù)責(zé)公司金屬物料管理,如實反應(yīng)物料流向,發(fā)現(xiàn)金屬平衡管理中的薄弱環(huán)節(jié),并根據(jù)薄弱環(huán)節(jié)制定管控措施。

金屬平衡屬于綜合性管理,管理流程多、范圍廣,所以必須有健全的管理制度支撐,同時需要結(jié)合企業(yè)的實際情況,周期性的進(jìn)行梳理完善,確保金屬平衡管理工作“高效有序”的推進(jìn)。公司金屬平衡管理以車間為單位,從各車間的實際生產(chǎn)情況入手,編制生產(chǎn)日報表(包含中間產(chǎn)品的投入、產(chǎn)出、工序的輔料消耗、動力消耗、設(shè)備指標(biāo)等),按照工藝流程,上下游工序之間相互配合,每天核算車間的投入產(chǎn)出情況,即上游工序中間產(chǎn)品的產(chǎn)出為下游工序的原料投入,確保金屬平衡數(shù)據(jù)的連續(xù)性和真實性,每天可做到動態(tài)掌控金屬平衡。

2.2 降低生產(chǎn)流程中的機(jī)械夾雜管理

機(jī)械夾雜主要是指未計入產(chǎn)成品和尾礦等已知損失的金屬量,如冶煉過程中的礦漿泵池、緩沖罐溢流槽,濃密機(jī)、壓濾機(jī)跑混,設(shè)備和管道出現(xiàn)的跑冒滴漏,物料干燥出現(xiàn)揚(yáng)塵等現(xiàn)象,這些損失都會使機(jī)械夾雜增加,回收率降低。針對以上損失,該公司聯(lián)動生產(chǎn)部門約180個崗位,800余人員參與,共計梳理出192個出血點,并以車間為單位編制分級管控表,上至車間主任、分廠廠長,下至車間各班組,通過全員參與,分級管控的方式,減少生產(chǎn)過程中貴金屬流失的風(fēng)險。在熔煉主系統(tǒng)方面,該公司對于煙氣處理工序,通過加強(qiáng)金屬平衡出血點分級管控,提高了收塵車間電收塵器的收塵效率,降低煙氣中的煙塵量,降低了硫酸車間凈化工序的除塵負(fù)荷,從而減少硫酸車間的酸泥產(chǎn)出以及后續(xù)污水處理車間石灰乳中和工序石膏渣的貴金屬含量。

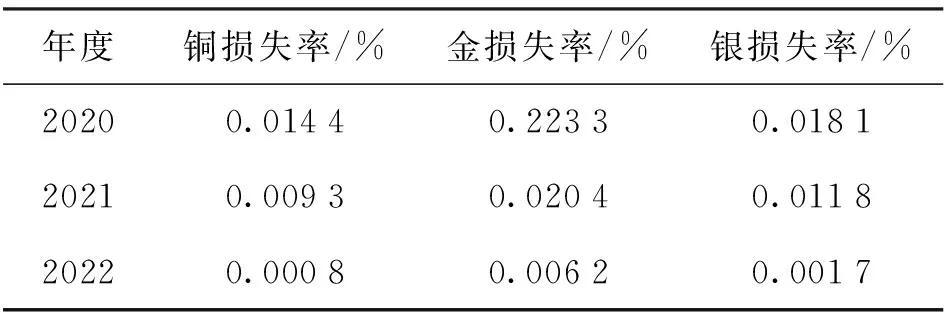

從表1可以看出,通過對梳理出的金屬平衡出血點加強(qiáng)管控,近三年來該公司的金、銀、銅損失率大大降低,僅通過熔煉主系統(tǒng)這一條生產(chǎn)工藝路線將銅回收率提高0.013%,金回收率提高0.217%,銀回收率提高0.017%。

表1 年度金屬損失率統(tǒng)計表

2.3 原料及中間物料計量的管理

購進(jìn)的原料和各車間在冶煉過程涉及的中間物料、產(chǎn)成品都需必須精準(zhǔn)計量。同時用于原料及中間物料計量的設(shè)備須有合格證、專人維護(hù)管理,并定期進(jìn)行校正,發(fā)現(xiàn)誤差超出合理范圍后,需要及時修正,該公司對于原料和產(chǎn)成品以及中間物料計量有6臺汽車衡,同時對于主要產(chǎn)成品金、銀、銅計量均使用進(jìn)口貿(mào)易計量設(shè)備進(jìn)行計量,有2臺小地磅(最大量程3 t),2臺移動式平臺秤(最大量程6.2 kg和35 kg,分別計量金銀產(chǎn)成品);從開始的毛重測量,到最后的皮重測量,每一種物料的計量過程都有監(jiān)控檢測的安裝。在稱重采集數(shù)據(jù)時,應(yīng)仔細(xì)觀察顯示的數(shù)據(jù)是否同步,特別是計量器上的數(shù)據(jù)與儀表監(jiān)視器是否一致。要加強(qiáng)源頭和末端的數(shù)據(jù)統(tǒng)計管理,確保兩頭一進(jìn)一出的數(shù)據(jù)真實可靠,才能保證生產(chǎn)過程中對有價金屬的真實性。

2.4 對原料及流程樣的取制管理

與金屬平衡相關(guān)的物料樣品,在整個生產(chǎn)過程中,主要有原物料、粗雜銅,在產(chǎn)品中的中間物料、尾礦、成品、外賣物料等樣品。它們是金屬平衡核算依據(jù)來源的基礎(chǔ)樣品,從《Spectroscopy Europe》采樣欄目刊登的北礦檢測技術(shù)有限公司的文章可以看出,在礦產(chǎn)品與金屬類交貨批次質(zhì)量檢驗的樣品采集、樣品制取和化學(xué)檢測分析三個環(huán)節(jié)中,由于樣品采集產(chǎn)生的誤差占全部誤差的80%左右,樣品制取造成的誤差約占全部誤差的15%,化學(xué)檢測分析產(chǎn)生的誤差值約占全部誤差的5%,所以樣品采集對礦產(chǎn)品的真正質(zhì)量具有舉足輕重的作用。若取樣不具有代表性,那么無論在后續(xù)的樣品制取、化學(xué)檢測分析多么的準(zhǔn)確,也將毫無意義,也就是說冶煉廠的取制樣管理是最為重要的一個環(huán)節(jié)。

銅冶煉過程中對不同種類的物料,要根據(jù)其物理、化學(xué)特性不同,采取不同的取樣方法。火法冶煉過程中粉狀、塊狀物料較多,若流程不連續(xù),物料數(shù)量積存多,月末盤點時取樣難度較大,其不具代表性。所以針對此種現(xiàn)象,要提前預(yù)判,分點、分時段合理安排人員取樣,并把盤點數(shù)量和化驗檢測數(shù)據(jù)保存,月末進(jìn)行加權(quán)平均取值。濕法冶煉過程槽罐較多,該公司利用工藝的周期性、連續(xù)性在月末盤點的前幾天,對濕法工序積存的槽罐進(jìn)行清理,計量、化驗結(jié)束后返回上一工序處置,同時要注意清理的物料和新投入的物料分開處理,這樣既保證不污染本工序的工藝指標(biāo),同時可對期初的盤點數(shù)據(jù)進(jìn)行校對。

采樣點在日常生產(chǎn)過程中不能隨意改變,要根據(jù)本工序投入產(chǎn)出的實際情況,如采用自動采樣機(jī)等,合理、科學(xué)地制定采樣頻次和采樣間隔時間,一方面保證采樣間隔時間準(zhǔn)確無誤;另一方面,為確保所抽取的樣品具有代表性,避免人為的干擾誤差,切實加強(qiáng)從采樣到制樣各個環(huán)節(jié)的管理。以原料副樣保管為例,該公司一般原料副樣樣品保存3個月,若需要延長時間須出示申請。

2.5 對有價金屬元素化驗分析的管理

一般情況下冶煉企業(yè)由于檢測有價金屬元素的化驗方法、設(shè)備儀器、化學(xué)試劑和操作人員的不同,在化驗結(jié)果報出后,誤差總是客觀存在的,但是往往這種誤差會直接影響到金屬平衡的核算結(jié)果,導(dǎo)致理論和實際值大相徑庭,尤其是年度累計的平衡核算。所以在冶煉過程中對提高檢測、化驗人員的操作技能方法,要有足夠的投入,例如加強(qiáng)人員業(yè)務(wù)素質(zhì)培訓(xùn),降低誤差;企業(yè)團(tuán)隊之間的相互交流,討論不同元素的檢測方法,干擾因素等,校正系統(tǒng)誤差;其次是要根據(jù)樣品的有加金屬含量逐步改進(jìn)分析方法,采用最新型的設(shè)備、新的化驗分析方法,最大限度的降低化驗誤差,提高分析精度;該公司除了以上兩種方法以外,每月抽取固定批次的原料樣、尾礦樣,通過制樣、分樣后送往同行以及長春黃金研究院有限公司進(jìn)行多方比對化驗分析結(jié)果,避免因化驗誤差長期超出合理范圍,造成金屬平衡數(shù)據(jù)失真。通過長期與同行、長春黃金研究院有限公司對比分析,該公司將金、銅的化驗誤差控制在0.03%以內(nèi)。

2.6 盤點的管理

原料庫以及中間物料的盤點工作,必須由貴金屬物料管理部門發(fā)起,其次是協(xié)助監(jiān)督管理的其他職能部門安排負(fù)責(zé)的人員參與,在現(xiàn)場車間盤點的過程中由生產(chǎn)車間主導(dǎo)的一項工作。參與人員須對月末結(jié)存的原料、中間物料以及產(chǎn)成品實物量進(jìn)行監(jiān)督盤點,并登記清楚數(shù)量、貴金屬含量。月末盤點的貴金屬物料數(shù)量是編制金屬平衡表的重要依據(jù)。該公司是由生產(chǎn)管理部計劃科組織,同企業(yè)管理部、財務(wù)管理部對盤點全過程進(jìn)行監(jiān)督和管理,各車間主任現(xiàn)場組織人員對金屬物料進(jìn)行盤點。為進(jìn)一步加強(qiáng)各車間金屬物料的盤點管理,規(guī)范各車間的金屬物料盤點工作,確保將月末盤點誤差降至最低,該公司制定了詳細(xì)的盤點管理辦法,例如在臨近月末的時候,貴金屬物料管理部門通過配礦管理,對于個別車間產(chǎn)出的小宗物料,加強(qiáng)監(jiān)管做到即產(chǎn)即銷,在月末盤點的過程中,對各車間的死角部位,保證做到不漏盤、不重盤,不發(fā)生錯誤,利用該方法可確保每種物料的數(shù)量誤差控制在3%以內(nèi),在盤點結(jié)束后相應(yīng)部門參加的盤點人員,必須簽字確認(rèn),同時后續(xù)在編制平衡表的過程中,盤點數(shù)據(jù)不得隨意修改。

2.7 其他環(huán)節(jié)的管理

銅冶煉企業(yè)由于工序較長,尤其是生產(chǎn)設(shè)備繁多、管線較長,在生產(chǎn)過程中經(jīng)常出現(xiàn)一些跑、冒、滴、漏的現(xiàn)象,為此日常除了加強(qiáng)對生產(chǎn)全過程的監(jiān)管,要提高員工的責(zé)任心。各生產(chǎn)車間的管理人員、技術(shù)人員、設(shè)備管理人員以及班組操作人員都要參與到金屬平衡管理工作中來,并對本車間的金屬平衡工作負(fù)責(zé),對涉及金屬平衡管理的制度、工藝指標(biāo)、設(shè)備運(yùn)行均要根據(jù)實際情況進(jìn)行細(xì)化和完善,強(qiáng)化過程監(jiān)管,對考核目標(biāo)進(jìn)行量化。其次是每月定期召開金屬平衡會,內(nèi)容包括:各項指標(biāo)完成情況,金屬平衡誤差值高低原因分析,金屬流向及原料消耗等。出現(xiàn)問題按照主次制定措施予以解決。

3 結(jié)論

金屬平衡管理工作是冶煉企業(yè)一項重要綜合性管理工作,該公司年度機(jī)械夾雜可保證在1‰以內(nèi)。因此,搞好金屬平衡管理工作,有利于實現(xiàn)有價金屬回收的最大化;有利于促進(jìn)工藝指標(biāo)管理,優(yōu)化工藝狀況;有利于促進(jìn)企業(yè)生產(chǎn)經(jīng)營活動中各項工作的完善,銅冶煉企業(yè)的金屬平衡管理是企業(yè)管理過程中的重要管理之一,加強(qiáng)這方面的工作,有利于提高企業(yè)的整體管理水平。

——關(guān)注自然資源管理