基于METSIM的紅土鎳礦高壓酸浸平衡模擬計算

趙鵬飛

(中國恩菲工程技術有限公司, 北京 100038)

0 前言

紅土鎳礦高壓酸浸工藝(HPAL)是利用酸在高溫高壓條件下對鎳鈷進行選擇性浸出的工藝,工藝將雜質鐵、鋁等元素沉淀至渣中與鎳鈷分離,保障有價金屬的回收。在工藝反應過程中增加蒸汽作為熱源來保障高溫高壓的反應條件,為了減少蒸汽的消耗,降低成本,紅土鎳礦高壓酸浸系統將閃蒸后的二次蒸汽作為熱源預熱反應進料,來提高能源的利用率。現行紅土鎳礦的高壓酸浸工藝基本采用多級閃蒸多級預熱[1-4]。

通過計算和實踐證明,三級閃蒸三級預熱工藝的可操作性強,過程單元的控制要求溫和,熱量利用率較高,因此三級閃蒸三級預熱較為常用,但是三級預熱-高壓酸浸-三級閃蒸的紅土鎳礦高壓酸浸系統的建立需要同時對物料平衡、熱量平衡進行合理設置才能達到預期效果,由于該系統包含操作單元多,平衡系統復雜,依靠經驗和操作調試不能及時準確地提供可使用數據,因此建立一套動態可視化的模擬模型可以解決以上問題。本文利用METSIM對紅土鎳礦高壓酸浸系統進行模擬計算,依據可視參數設置合理控制邏輯,建立完善的模型,對系統運行的各個階段提供控制數據,指導其生產[5-8]。

1 高壓酸浸工藝操作單元的建立

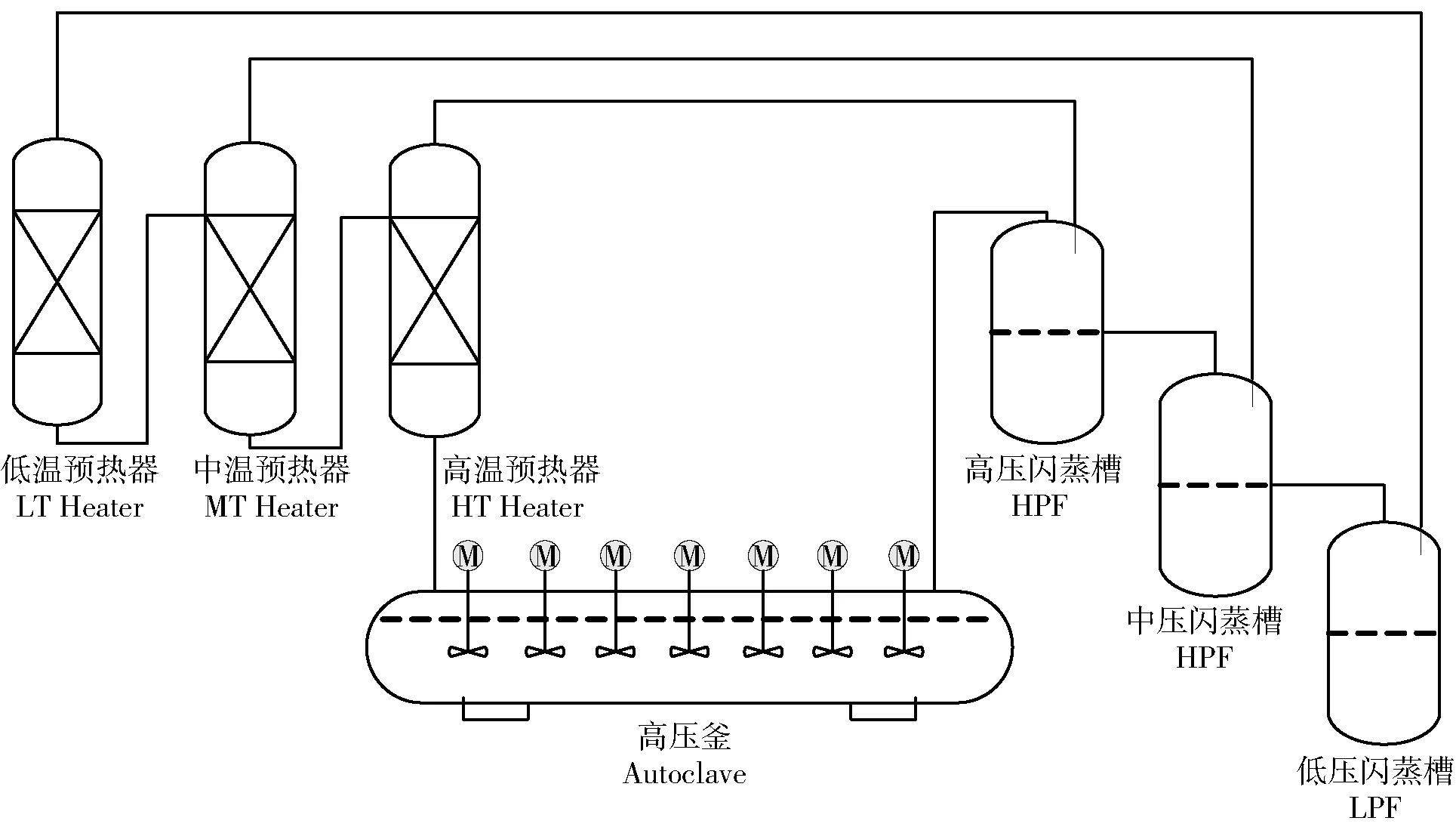

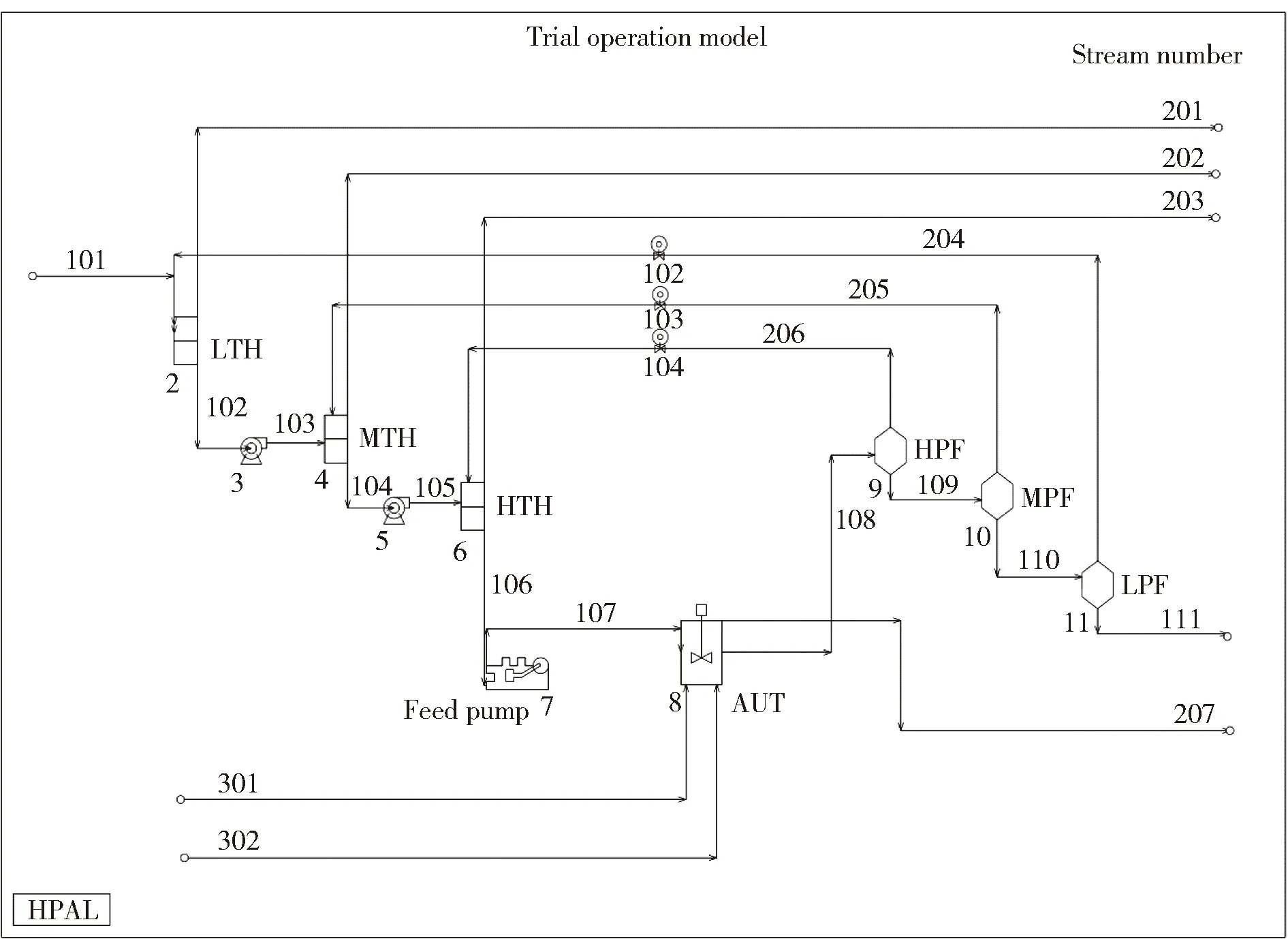

紅土鎳礦高壓酸浸系統工藝為三級預熱-高壓酸浸-三級閃蒸,主體工藝流程如圖1所示。該系統主要包括供料系統、預熱器供料及預熱器、高壓釜供料系統、高壓釜系統、閃蒸系統以及閃蒸后礦漿輸送系統等操作單元。

圖1 高壓酸浸系統原則性流程示意圖

1.1 供料系統

現適用于高壓酸浸工藝的低品位紅土鎳礦主要為褐鐵型紅土鎳礦,其主要成分為:鎳Ni 0.9%~1.4%、鈷Co 0.09%~0.2%、鎂Mg<5%。為了減少高壓酸浸工序的處理規模,供料礦漿濃度盡可能大,目前工業化項目礦漿濃度約33%~45%左右,具體選用濃度范圍需對礦漿性質進行試驗以確定合適濃度。該工藝操作單元在建立的時候,需根據物料物相以及限制條件輸入相關物料成分組成以及濃度使用條件,完善供料系統輸入,確定整個模型的進料物性,主要包括:環境條件、作業制度、物料流量、物料各物相物性、物料濃度等。

1.2 預熱器供料及預熱器

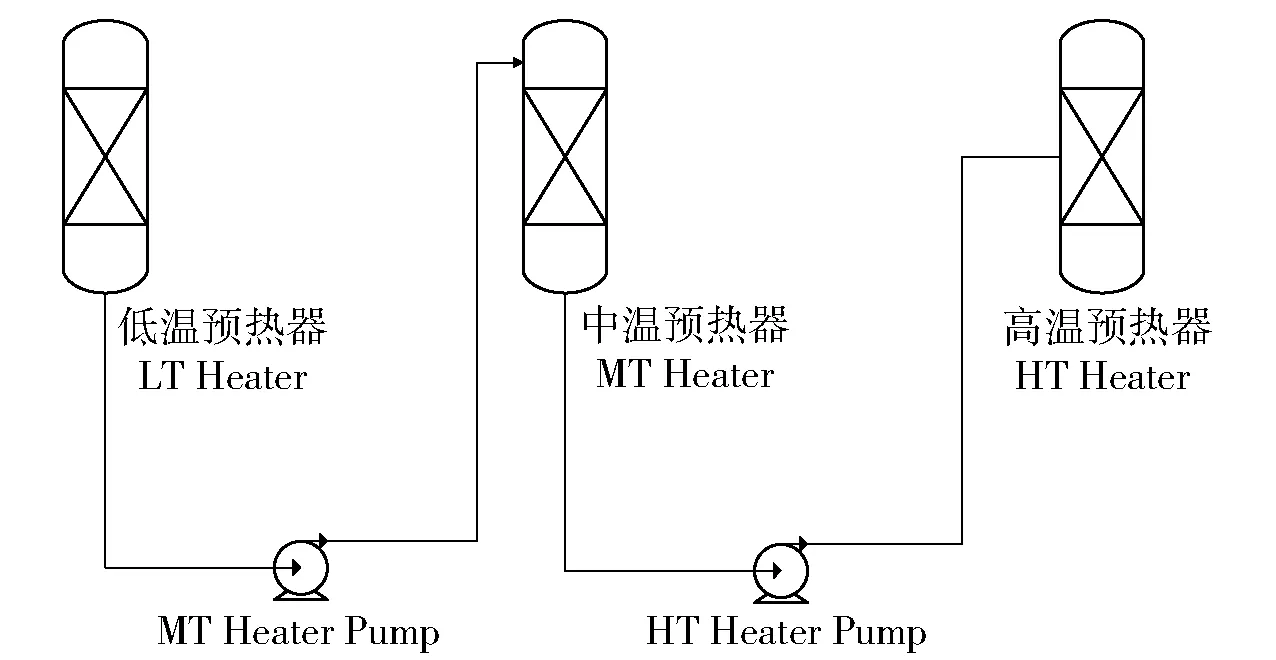

在高壓酸浸工藝系統中的礦漿預熱采用連續預熱方式。三級預熱則設定為低溫預熱、中溫預熱、高溫預熱,從而實現將紅土鎳礦漿進行連續預熱的目的,原料從常溫預熱到180~210 ℃后,輸送入高壓釜進行反應,三級預熱流程示意圖如圖2所示。三級預熱器操作單元連續設定,中間增加輸送泵設置。操作單元在建立過程中需設定進料性質,另外需設定低溫預熱器、中溫預熱器以及高溫預熱的等操作單元的操作參數,其中包括操作的溫度、壓力、各物相的分離系數、換熱系數等。該部分的操作單元在計算過程中需要對控制參數進行設定,其中包括排料、進汽和排汽的溫度、壓力以及換熱系數等參數控制操作單元,利用控制參數自動優化余熱的利用平衡點。

圖2 三級預熱流程示意圖

1.3 高壓釜供料系統

高壓釜供料系統操作單元主要包括預熱后礦漿供料、硫酸、蒸汽等。預熱后礦漿供料承接預熱操作單元物料,不需要進行另外設置。紅土鎳礦漿進行連續預熱后,物料基本性質為:溫度180~210 ℃、壓力1.4~2.1 MPa,通過泵增壓輸送入高壓釜進行反應;硫酸進料一般為98%濃硫酸,硫酸的加入量可根據高壓釜反應后終酸數值進行設定,在操作單元設置時需進行控制參數優化設定;蒸汽通常為飽和水蒸汽,物料基本性質為:溫度255~270 ℃、壓力4.3~5.5 MPa,根據高壓釜的反應條件的設定,對飽和蒸汽的溫度和壓力進行設定。

1.4 高壓釜

高壓釜操作單元是高壓酸浸系統中包含化學反應的單元,該操作單元在設定時需要根據原料的成分以及試驗研究對化學反應模型進行模擬,并對各物質的物化性質進行匹配,從而實現實際反應情況的逼近計算。

根據紅土鎳礦的礦物學研究,各金屬元素在礦物中主要以金屬氧化物的形式存在,如NiO、CoO、Co2O3、CaO、FeO、FeO(OH)、MgO、MnO、ZnO、SiO2等。在高溫高壓的反應條件下,大部分金屬Me(Ni、Co、Mg、Mn、Zn、Cu)的氧化物與硫酸發生反應生成可溶的硫酸鹽(MeSO4)而進入溶液,其反應式如下:

Me2On(s)+2nH+→2Men++nH2O

其中Me:Ni、Co、Mn等,n:金屬離子化合價。

高壓酸浸條件下,各個元素會存在多種反應,根據對紅土鎳礦的研究,總結可能存在的反應如下:

鐵元素的反應:

FeO(OH)+3H2SO4→Fe2(SO4)3+4H2O

Fe2(SO4)3+H2O→Fe2O3↓+3H2SO4

Fe2(SO4)3+14H2O→2(H3O)Fe3(SO4)2(OH)6↓+5H2SO4

Fe2(SO4)3+2H2O→Fe(OH)(SO4)(s)↓+H2SO4

Fe2(SO4)3+2H2O→2Fe(OH)SO4+H2SO4

4FeSO4+O2+2H2SO4→2Fe2(SO4)3+2H2O

鋁元素的反應:

3Al2O3·3H2O+3H2SO4→Al2(SO4)3+6H2O

3Al2(SO4)3+14H2O→2H3OAl3(SO4)2(OH)6↓+5H2SO4

3Al2O3·3H2O+3H2SO4+Na2SO4→2NaAl3(SO4)2+6H2O

3Al2O3·3H2O+3H2SO4+K2SO4→2KAl3(SO4)2+6H2O

其他元素的反應方程式如下:

Co2O3+FeSO4+3H2SO4→2CoSO4+Fe2(SO)4+3H2O

MnO2+2FeSO4+3H2SO4→MnSO4+Fe2(SO4)3+2H2O

Mg3Si2O5(OH)4(s)+6H+→3Mg2++2SiO2(s)+5H2O

根據預設的化學反應以及反應進行的程度對操作單元進行設定,同時還需根據預定的操作溫度和壓力對該操作單元參數進行設定。高壓釜操作單元據現有的生產實踐,溫度和壓力的設定區間為:操作溫度240~260 ℃、壓力4.0~6.0 MPa。

1.5 連續閃蒸系統

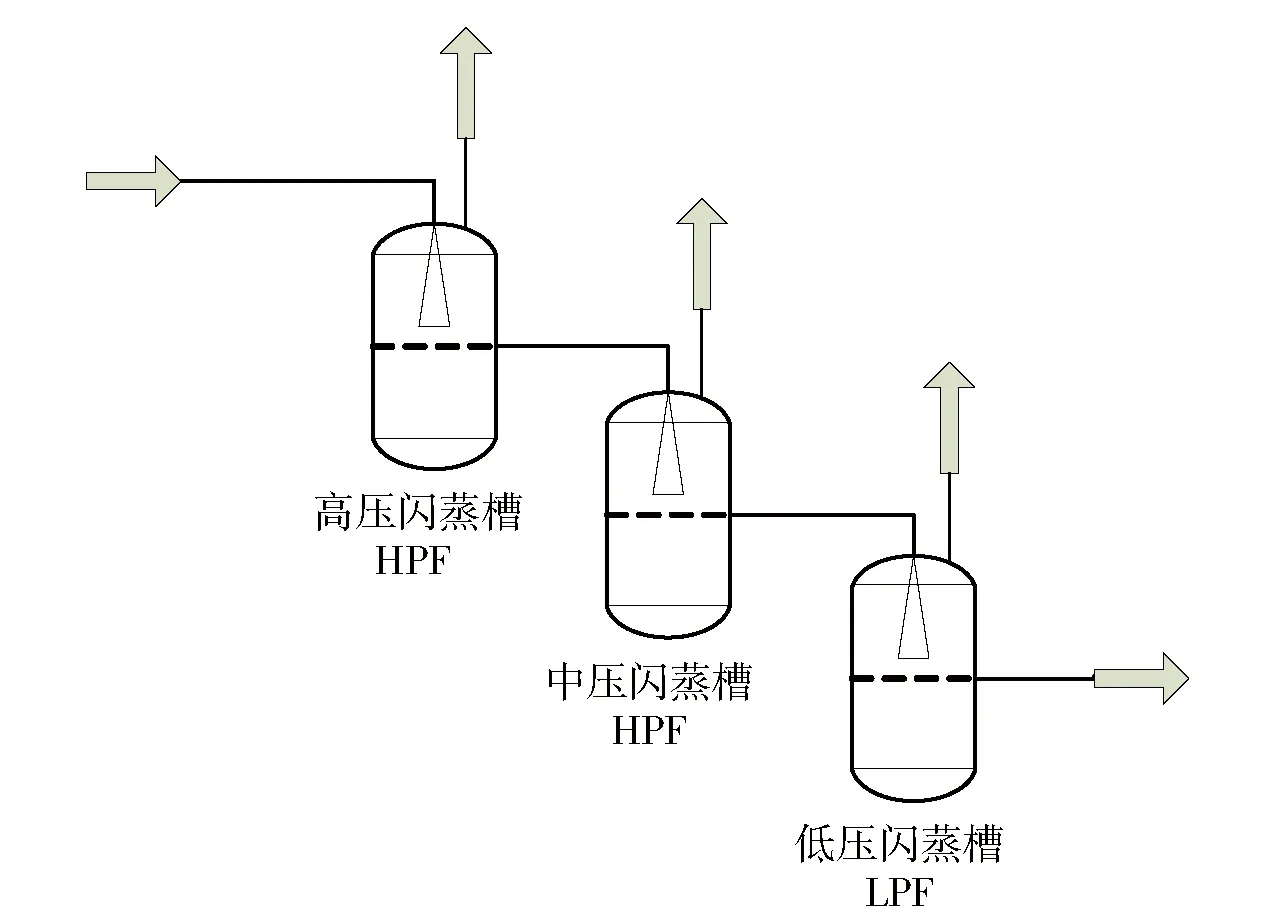

高壓酸浸系統采用連續閃蒸系統將二次蒸汽進行壓力溫度分級,與預熱器聯合設定參數,逐步調節穩壓實現系統平衡,連續閃蒸工藝示意圖如圖3所示。根據現有技術實踐,各級閃蒸的相關參數如下:

圖3 連續閃蒸工藝示意圖

第一級閃蒸:溫度180~225 ℃、壓力1.3~2.2 MPag;

第二級閃蒸:溫度140~175 ℃、壓力0.4~1.0 MPag;

第三級閃蒸:溫度100~135 ℃、壓力10~230 kPag;

由于連續閃蒸系統是溫壓控制的關鍵部位,因此該操作單元在平衡計算時需多方面考慮,在計算之前需要收集各單元的極限操作條件,并對可實施操作參數進行預判,從而實現相應參數的最優化選擇。上述已列出現有技術實踐的操作參數范圍,因此參數設定時可優先考慮在此范圍內選擇優化。

2 工藝模型建立及模擬

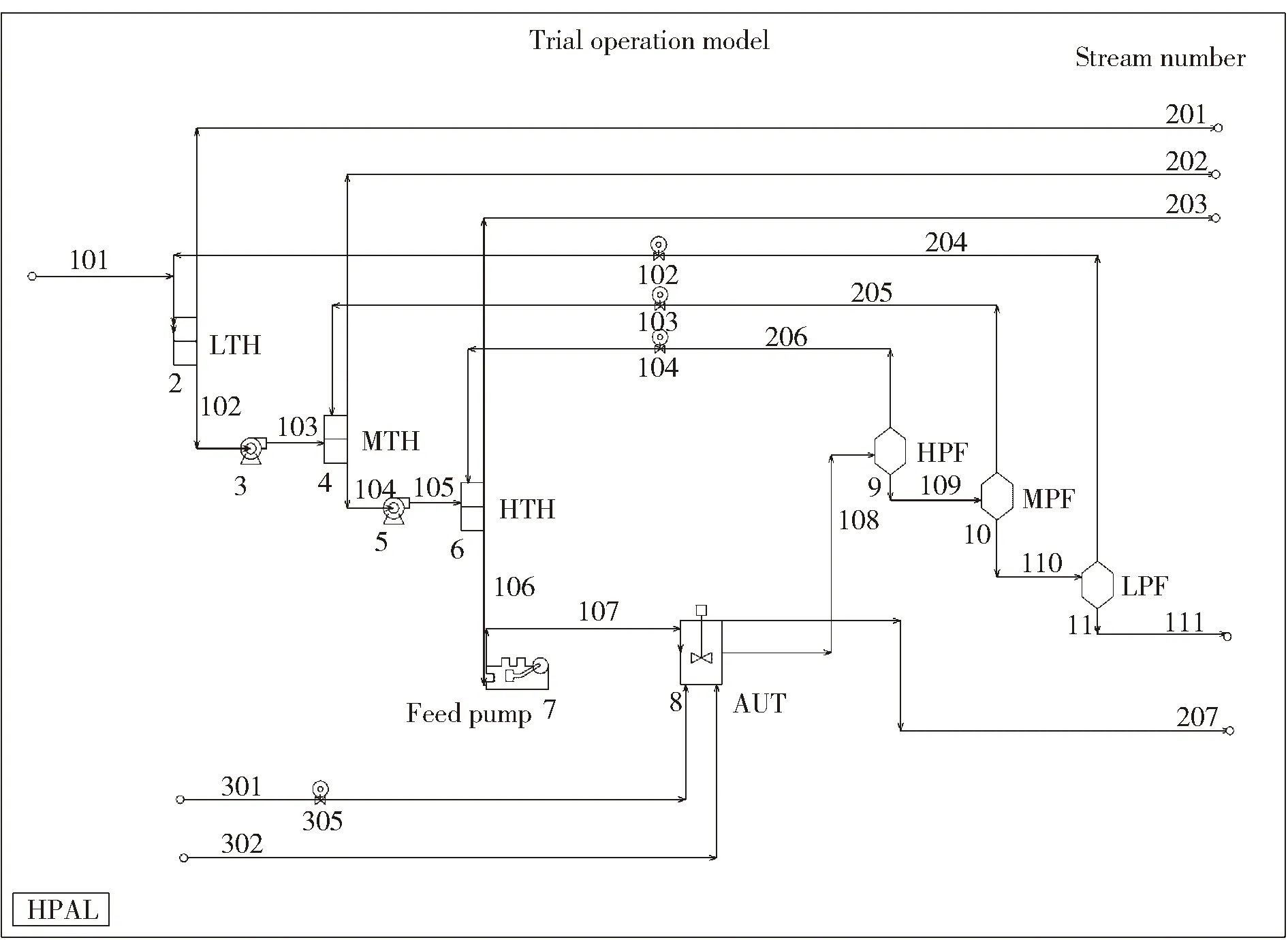

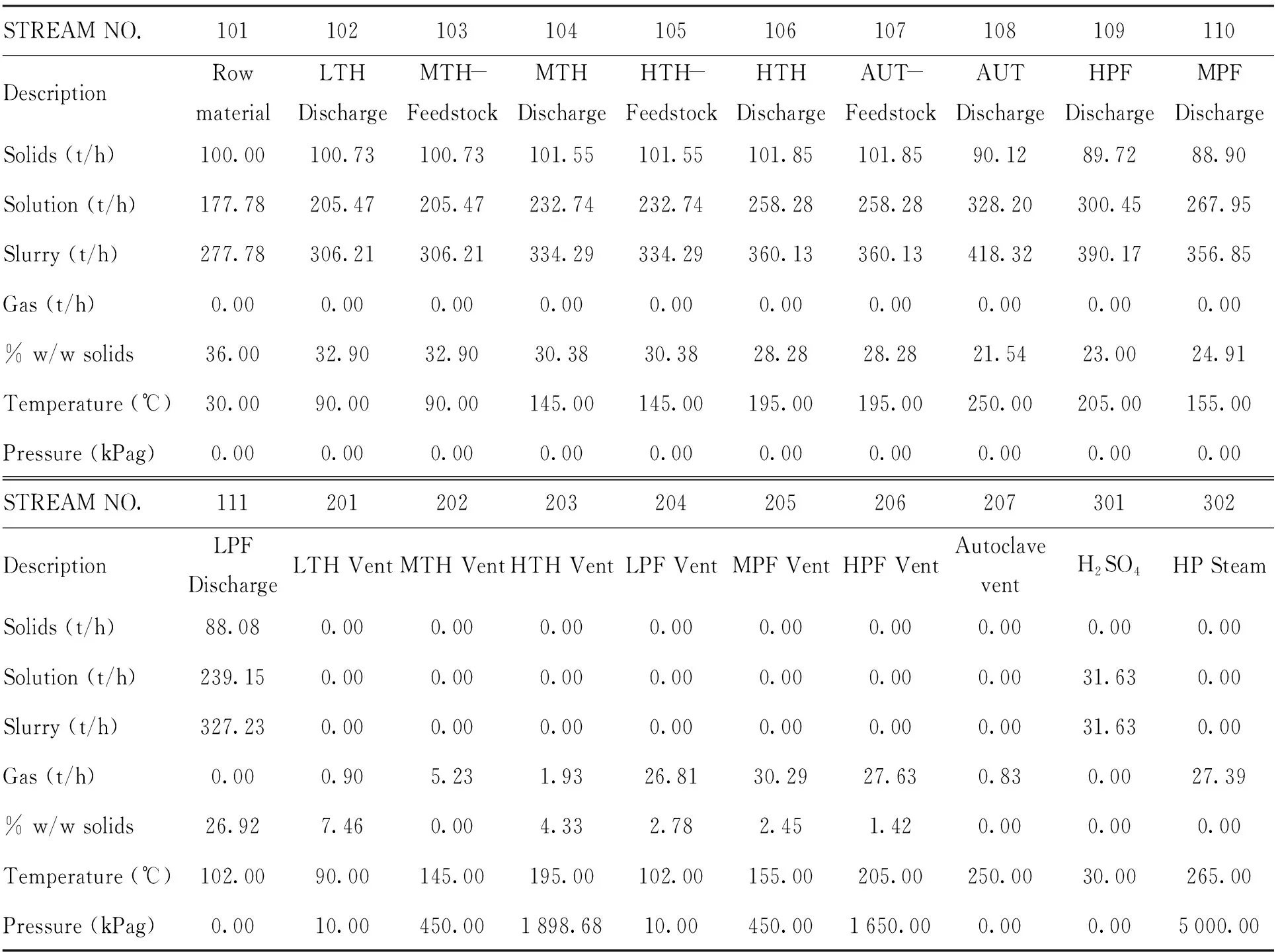

根據工藝流程及各個操作單元的相關性,在METSIM軟件中選取相應單元模型建立相關模型。高壓酸浸工藝流程模型主要包括四部分:第一部分是所建模型的數據庫,在建立模型之前需收集相關物料物化性質以及模型過程中所涉及到物料的種類及性質,如礦的物相組成,過程反應生成物質的種類;第二部分是操作單元的選取和建立,根據實際生產的具體情況,將操作單元轉化成METSIM軟件所能實現的模塊單元,從而實現實際單元向模型單元的轉化;第三部分是系統所需物流建立,將工藝流程的各個物料進行繪制,并符合實踐生產的物流設定;第四部分是模擬控制系統的建立,控制系統包括各操作單元的操作參數控制模塊,反應終點控制模塊等。建立好模型后,根據實際需求以及相關參數進行各個操作單元參數設定、物流參數設定以及邏輯控制參數設定。建立好的模型根據設定不同,可以對項目不同階段進行模擬,如設計咨詢階段、試車階段、不同負荷生產階段、正常生產階段等,輸出結果可以為不同階段提供相應的數據支持。為了更好的演示基于METSIM的紅土鎳礦高壓酸浸工藝流程模擬計算的情況,本文擬以某已規模生產項目的相關參數分別對試車階段、不同負荷生產階段進行模擬計算。平衡計算初步對模擬模型進行搭建,由于階段不同,模型會有部分不同,需要計算的兩個階段加料種類和控制方式略有不同,搭建完成的模型體系如圖4、5所示。不同負荷階段的模型增加了硫酸用量的控制單元。

圖4 試車階段模型圖

圖5 不同負荷階段模型圖

2.1 試車階段模擬

試車階段選取的是熱水試車階段,原料為生產水,由于介質的密度,飽和蒸汽壓等均與負荷生產的工藝介質有很大區別,原有的真實生產場景設計的生產參數不能準確表達試車時的操作參數,在項目試車階段對操作參數的設定會出現較大的偏差,因此利用模型對試車介質進行平衡計算,可以很好的還原試車時的生產系統操作情況,從而實現對原有設計操作參數的有效修正,為試車操作提供有效數據支持。假定的試車階段相關參數如下:

原料:溫度30 ℃,流量200 m3/h;

釜進料:溫度195 ℃;

高壓釜:溫度250 ℃,壓力4 500 kPag。

此處假定的相關參數根據生產規模以及所設置的設備能力進行設定,其他部位的參數按照上述各個操作單元范圍進行設定并優化工藝參數。

2.2 不同生產負荷階段模擬

在生產過程中由于階段不同,可能出現多種不同負荷生產階段。試生產階段為摸索操作參數會設定不同的生產負荷;正常生產過程中遇到緊急情況也會采用降低負荷,不停產進行操作;生產順利情況下進行可實現性提產操作,增加系統的最大負荷等。不同生產負荷階段的模擬均可以為生產提供相應的操作參數修正方向及數值支持。在適應不同負荷生產模擬過程中主要調節進料礦漿濃度以及流量進,本文為了與試車階段的模擬情況對比,參照試車時相應參數進行設定,主要參數設定如下:

原料:溫度30 ℃,流量200 m3/h,固含36%;

釜進料:溫度195 ℃;

高壓釜:溫度250 ℃,壓力4 500 kPag。

其他部位的參數按照上述各個操作單元范圍進行設定并優化工藝參數。

3 模擬結果輸出及分析

通過設定不同工序的參數,調節模型平衡,分別對清水試車階段以及不同負荷階段的系統情況進行模擬,并輸出物料平衡、壓力平衡、溫度平衡以及熱量平衡數據表,輸出結果如表1、2所示。

表2 不同生產負荷階段平衡數據表

METSIM軟件模擬后可以輸出所需要的工藝數據,本文列舉數據主要是物料平衡、溫度平衡以及熱量平衡(熱源載體蒸汽平衡)。其中物料平衡數據可以為生產操作的生產能力設定提供數據,便于做出生產安排;壓力、溫度等參數則為生產控制提供參數支持,并實現實時監控體系的穩定性,為調節生產提供思路;熱量平衡則可以對工藝的能耗進行評估,為優化工藝提供數據支持。

(1)通過對比兩個不同階段的數據表,進入系統的物料流量相同,在進入高壓釜之前各處的體積流量基本一致,因此在生產系統中流量計量系統變化不大,但是比重變化較大,會導致輸送設備能耗的變化;兩個不同階段從高壓釜排料的流量又基本相同,是由于不同負荷階段有化學反應產生一定的熱導致蒸汽加入量變少,同時加入硫酸的量又恰好與蒸汽減少量相差無幾,最終結果高壓釜排料流量基本相同。由于閃蒸區域設定參數相同,導致后續各部位流量基本相同。

(2)兩個系統設定的溫度和壓力相同,通過對比兩個結果表可以看出閃蒸部分排汽量和預熱器部分排汽量略有不同,主要是因為礦漿和水本身的飽和蒸氣壓以及比熱容等存在一定的差異。在這種情況下,溫壓的設定需要根據不同工況進行設定,最終實現預熱器部分排汽總量較少,排汽合理分布,以便現場進行調節和控制。

(3)根據熱量平衡數據可以看出清水試車階段未有化學反應熱及稀釋熱導致蒸汽較多,在設定的溫壓下,預熱器散熱量占閃蒸產熱的14%,熱回收利用率為86%,而不同負荷階段有化學熱,蒸汽用量較少,同時在設定的溫壓下,熱回收利用率可以達到90%,從而反映出設定的溫壓參數,并不是理論最優化值,仍可以進一步優化,另外還可通過熱量平衡來優化生產上熱量保護的設置,如保溫措施設置等。

4 結語

紅土鎳礦高壓酸浸系統操作單元多且相互關聯,操作參數可調節范圍廣,導致整個系統較難控制平衡,增加系統的操作風險,因此建立一套可視參數平衡模型為系統調節提供具體可靠的數據是非常必要的。METSIM通過搭建模型,調節參數可以很好的實現該可視參數平衡模型的建立,通過某企業規模生產的數據反饋,完全可以滿足實際生產需求。