金屬濾料收塵器在煙氣砷銻分離中的應(yīng)用

袁勝利

(中國恩菲工程技術(shù)有限公司, 北京 100038)

0 前言

鉛陽極泥在火法冶煉過程中會產(chǎn)出含砷銻的渣和煙塵,當含砷銻渣和煙塵再繼續(xù)進行銻冶煉時,砷、銻都以沸點較低的氧化物揮發(fā)進入煙氣,富集形成含砷銻較高的煙塵,即高砷銻煙塵,此類煙塵一般含砷20%~30%、含銻20%~40%。高砷銻煙塵屬于危廢,如果不處理對環(huán)境有很大危害。另一方面高砷銻煙塵也是銻的二次資源,應(yīng)被合理處理進而獲得最大的環(huán)境和經(jīng)濟效益。由于砷、銻價態(tài)多,而且兩種元素為同一主族元素,物理化學性質(zhì)相近,很難通過在冶金爐內(nèi)實現(xiàn)砷與銻金屬分離。目前一般是采用濕法浸出的工藝進行分離,但浸出工藝流程長,而且產(chǎn)生廢水廢渣,本文提出在煙氣中進行砷銻分離,即高溫收銻塵、低溫收砷,從而將砷銻分離,并得到Sb2O3和As2O3產(chǎn)品,相比濕法分離,簡化了生產(chǎn)流程,減少了廢渣產(chǎn)量。

1 含砷銻煙氣煙塵特點

銻熔煉爐一般處理量小,所以煙氣量不大,但煙氣溫度較高,通常爐內(nèi)溫度在1 000 ℃以上,需要冷卻降溫后才能進入收塵系統(tǒng)。煙氣含SO2含量不高,但含F(xiàn)、Cl含量較高。

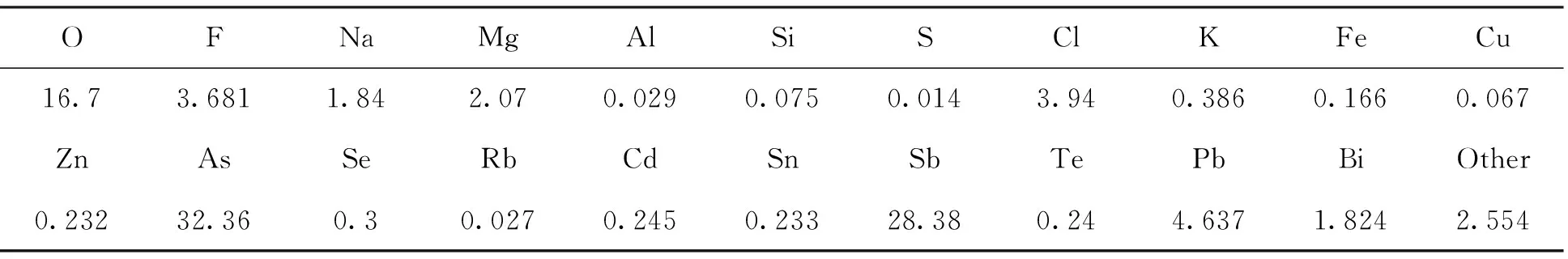

未進行砷銻分離的高砷銻煙塵元素成分和物相成分如表1、表2所示。

表1 高砷銻煙塵元素成分表

表2 高砷銻煙塵物相成分表

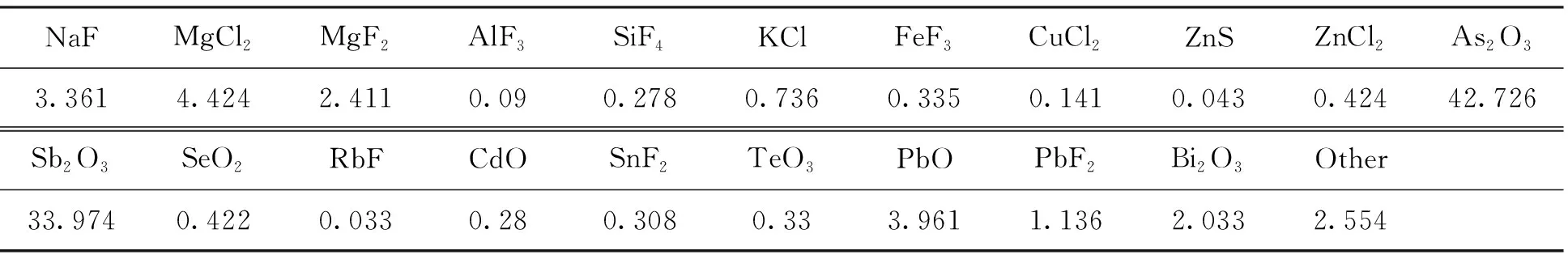

根據(jù)表1和表2的分析結(jié)果,高砷銻煙塵中的銻和砷分別以三氧化二銻(Sb2O3)和三氧化二砷(As2O3)的物相存在。Sb2O3俗稱銻白,為白色結(jié)晶性粉末,熔點655 ℃,煙氣經(jīng)冷卻降溫后以煙塵的形式存在于煙氣中。As2O3易升華,在高溫時為氣體狀態(tài),低溫時凝華成As2O3固體顆粒。不同溫度下氣體中As2O3飽和濃度見表3。從表3可以看出,應(yīng)盡量控制煙氣進高溫收塵器的溫度越高越好,以獲得品位高的銻煙塵,但不能高于Sb2O3熔點;應(yīng)盡量控制煙氣進低溫收塵器的溫度越低越好,以獲得較高的砷回收率,但不能低于煙氣露點。另外,As2O3在170~270 ℃的溫度范圍內(nèi)容易冷凝形成玻璃體,故煙氣降溫一般考慮快速冷卻的方式,避免產(chǎn)生玻璃砷,造成管道粘結(jié)、堵塞并且難以清除。

表3 不同溫度下氣體中As2O3的飽和量

2 煙氣砷銻分離方案

目前,一般有色冶金爐產(chǎn)出的含砷煙氣,先經(jīng)過煙氣冷卻降溫至350 ℃左右,再采用電收塵回收有價金屬粉塵,收集的金屬粉塵返回冶煉系統(tǒng)。電收塵凈化后煙塵基本上已脫除,只剩下尚未凝華的氣態(tài)As2O3,煙氣再進入驟冷塔,與霧化工藝水或堿液接觸,使水完全氣化,同時自身被迅速冷卻到150~160 ℃,煙氣中的As2O3驟冷后發(fā)生凝華,形成As2O3固體,As2O3固體顆粒隨煙氣進入布袋收塵器被捕集,從而實現(xiàn)塵砷分離。

現(xiàn)行的方法缺點:(1)金屬粉塵回收采用電收塵器,相比過濾式收塵,收塵效率低,不僅導(dǎo)致后續(xù)產(chǎn)品砷品位低,而且損失了有價金屬,降低金屬的回收率;(2)采用噴水冷卻,噴水增加了煙氣的腐蝕性,容易引起煙氣結(jié)露,必須提高設(shè)備的防腐等級,增加了費用,收砷布袋也易板結(jié)。(3)也有的項目在驟冷塔內(nèi)加入堿性藥劑,可以將煙氣中的大部分SO3脫除,使煙氣露點溫度低于布袋出口溫度。采用這種措施,基本能保證收砷系統(tǒng)干態(tài)運行,但帶來一些新問題:消耗了大量的堿,增加了運行成本;加入的堿性藥劑又轉(zhuǎn)化為大量的含砷危廢物。

根據(jù)本項目的煙氣煙塵特點以及要求,試驗選用高溫過濾收塵器和空氣急冷裝置,采用高溫過濾收塵器,能提高Sb2O3煙塵的回收率,為后續(xù)As2O3品位的提高創(chuàng)造有利條件;煙氣冷卻采用空氣或環(huán)集煙氣直接冷卻,降低煙氣的腐蝕性,降低了設(shè)備投資。處理流程如圖1所示。

圖1 煙氣砷銻分離處理流程圖

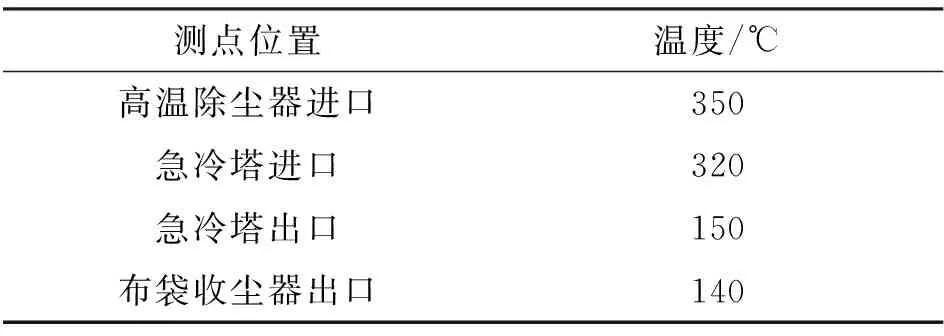

從銻冶金爐產(chǎn)出的煙氣首先經(jīng)降溫裝置降溫至350 ℃左右,在該溫度范圍內(nèi),煙氣中As2O3處于不飽和狀態(tài),仍以氣態(tài)的形式存在;然后煙氣進入高溫過濾器,高溫過濾器將其中的Sb2O3煙塵收集,過濾式收塵的效率高,后續(xù)產(chǎn)品中As2O3的品質(zhì)更優(yōu),Sb2O3的回收率也更高。之后,煙氣進入急冷塔中,由于在170~270 ℃的溫度范圍內(nèi)As2O3容易冷凝形成玻璃體,造成管道粘結(jié)、堵塞并且難以清除,采用急冷的方式快速冷卻通過此溫度段,避免形成玻璃砷。急冷塔利用空氣對其直接快速冷卻,由此避免了引入水霧而增大煙氣腐蝕性的問題,采用空氣冷卻,煙氣的腐蝕性更低。在急冷塔出口設(shè)溫度檢測,根據(jù)出口溫度自動調(diào)節(jié)鼓風機空氣流量,以滿足控制溫度的要求。煙氣驟冷后,凝華后的As2O3隨煙氣進入袋式收塵器并被袋式收塵器過濾收集,從而達到了Sb2O3和As2O3分離的目的。布袋采用常規(guī)布袋收塵器,但需控制布袋進、出口溫度差,溫差不能過大,由于煙氣中As2O3含量是飽和的,煙氣有溫度降,就會有As2O3在濾料內(nèi)凝華結(jié)晶,粘結(jié)布袋,使系統(tǒng)阻力上升。系統(tǒng)對溫度控制要求較高,正常生產(chǎn)時系統(tǒng)溫度控制條件如表4所示。

表4 收塵系統(tǒng)溫度控制要求表

3 高溫金屬濾料收塵器設(shè)計要點

(1)濾料的選擇

高溫氣體除塵或收塵是指260 ℃以上氣體的直接氣固分離,從而實現(xiàn)氣體凈化的技術(shù)。這種技術(shù)可以最大程度的利用氣體顯熱、潛熱和動能,與普通濾料相比,可降低下游設(shè)備因煙氣降溫結(jié)露造成的堵塞和結(jié)垢幾率,能夠有效避免降溫過程中的凝結(jié)和液化現(xiàn)象,煙氣直接通過高溫濾料收塵器進行治理無需增設(shè)降溫設(shè)備節(jié)約場地面積,材料耐溫性能高適應(yīng)煙氣大幅波動等特點。根據(jù)煙氣的溫度范圍,一般將濾料分為中低溫濾料(90~140 ℃),中高溫濾料(140~200 ℃),高溫濾料(200~300 ℃)及超高溫濾料(>300 ℃)。而在工業(yè)上將260 ℃以上的氣固直接分離濾料稱為高溫除塵濾料。

由于運行溫度高,高溫煙氣對其濾料的機械性能、熱和化學穩(wěn)定性提出了很高的要求。目前高溫濾料根據(jù)材質(zhì)不同分為兩大類,一類是陶瓷類,另一類是金屬纖濾料,陶瓷類又分為陶瓷纖維和高密度陶瓷濾料。陶瓷類維濾料具有強度高、抗熱沖擊性好、耐化學腐蝕等特點,是理想的高溫過濾材料。陶瓷濾料的主要缺點是價格較高,而且不能用于處理含HF(濃度限值100ppm)的煙氣。由于試驗原料含F(xiàn)較高,故不能選用陶瓷濾料。

金屬纖維濾料一般由316L、304等不銹鋼和鐵鉻鋁等金屬纖維絲制成。制作工藝分為兩種,一種是利用金屬纖維絲編織成金屬濾網(wǎng)后制作成過濾元件,另一種是通過燒結(jié)使金屬纖維互相粘結(jié)在一起形成網(wǎng)狀結(jié)構(gòu)后,制成不同孔隙率的符合金屬網(wǎng)結(jié)構(gòu)濾料。金屬纖維絲具有良好的機械強度、耐溶劑性、耐酸堿性和耐腐蝕性,易于加工焊接。本項目選用的濾料濾料以304不銹鋼為基材,燒結(jié)涂覆鐵鋁、鈦鋁等金屬間化合物,金屬間化合物多孔材料具有金屬鍵和共價鍵的混鍵結(jié)構(gòu),其具備抗氧化性能好,耐酸、堿性能好,耐溫、強度高,線膨脹系數(shù)低,可加工、可焊接連接,抗熱振性能好。金屬間化合物還具有良好的基體橋接能力,具有優(yōu)異的透氣性,優(yōu)異的力學性能,良好的耐磨性能,良好的抗疲勞性能,具有低的熱膨脹系數(shù),優(yōu)異的抗熱振性能等特點。具體的性能參數(shù)如下:(1)耐高溫:長期可承受450 ℃的高溫,短時可耐600 ℃;(2)抗腐蝕:可耐H2S、SO2、SO3等腐蝕;(3)過濾精度高:過濾精度達0.1 μm,收塵器出口后含塵濃度可穩(wěn)定控制小于10 mg/Nm3;(4)易清灰:根據(jù)制造工藝,該濾料厚度較薄,為0.3~0.5 mm,具備一定柔性,反吹清灰更容易;(5)導(dǎo)電性好,過濾過程中不會產(chǎn)生靜電;(6)通量大:過濾氣體通量≥500 m3/(m2·kPa·h);(7)壽命長:四年及以上。

本文選用的金屬濾料主要規(guī)格參數(shù)如表5所示。

表5 金屬濾料主要規(guī)格參數(shù)表

(2)過濾風速與過濾面積

過濾風速是決定高溫過濾除塵器性能的一個重要參數(shù),是指被過濾的氣體流量與濾管過濾面積的比值,單位是m/min。過濾風速的選擇與使用工況條件和濾料相關(guān),金屬濾料一般不大于1 m/min。

(3)清灰系統(tǒng)

一般清灰用的壓縮空氣溫度較低,當凈化的煙氣溫度較高,當壓縮空氣通過噴吹管噴入濾袋時,壓縮空氣突然釋放,袋口周圍溫度急速下降,為了防止煙氣中As2O3遇冷空氣結(jié)晶堵塞濾料,清灰用壓縮空氣需要加熱到200 ℃以上。但同時脈沖閥最高只能承受220 ℃的高溫,為了防止400多度高溫煙氣損壞脈沖閥,需要加長噴吹外管,并在外管上加散熱翹片,以防高溫煙氣對脈沖閥的損壞。金屬濾料宜采用中壓噴吹,噴吹壓力宜為0.4~0.5 MPa,脈沖寬度宜為200~250 ms。

4 實際運行效果

經(jīng)過調(diào)試和運行,系統(tǒng)運行穩(wěn)定可靠,使用效果良好。試驗證明,砷銻分離的效果與進入高溫金屬過濾收塵器的煙氣溫度密切相關(guān),溫度越高,砷銻分離效果就越好。實驗中保持煙氣溫度高于300 ℃以上,金屬過濾收塵器收集銻煙塵中Sb2O3含量大于95%,As2O3煙塵中含As2O3大于99%,取得了砷銻分離的預(yù)期效果。這是由于As2O3易升華,在300 ℃時的飽和濃度較大,可以使煙氣中的As2O3保持為氣態(tài),在進入高溫過濾收塵器不被過濾下來,這就提高了收集銻煙塵的品位,同時由于金屬過濾收塵器收塵效率高,也減少了進入高溫過濾后As2O3煙氣中的雜質(zhì),可獲得高品質(zhì)的As2O3產(chǎn)品。可以證明,只要將Sb2O3、As2O3揮發(fā)到煙氣中并保持300 ℃以上的煙氣溫度,采用的煙氣砷銻分離方案和高溫收塵設(shè)備就能取得理想砷銻分離效果。

5 現(xiàn)場問題及解決

在調(diào)試初期,由于控制溫度較低,進入高溫金屬過濾收塵器的煙氣溫度較低,大量As2O3在高溫金屬過濾收塵器內(nèi)凝華,不僅導(dǎo)致銻煙塵中含砷高,沒有達到分離效果,而且嚴重的堵塞了濾料,濾料板結(jié)嚴重,一度難以運行。現(xiàn)場分析清楚原因后,增加了煙管保溫,也提高了煙氣溫度,同時加強操作管理,嚴格控制煙氣溫度,最終解決了此問題。

6 結(jié)論

高砷銻煙塵中砷的脫除及無害化處理和有價金屬綜合回收是冶煉廠面臨的一大難題。傳統(tǒng)的火法脫砷工藝存在砷、銻分離不徹底,砷揮發(fā)產(chǎn)物難處理,環(huán)境潛在危害大等問題;濕法脫砷工藝流程冗長,總體試劑消耗量大。通過金屬濾料收塵器在煙氣砷銻分離中的應(yīng)用試驗,本文選用的煙氣砷銻分離流程能滿足砷銻分離的要求,高溫過濾收塵器設(shè)備在處理高溫煙氣時運行正常,說明設(shè)計中采取的各項參數(shù)和措施是有效可行的,為同類項目設(shè)計提供了參考。