基于Mastercam X圓弧薄壁型腔零件銑削工藝分析及加工

楊 旭, 楊 麗, 陳志欣

(成都工貿職業技術學院/成都市技師學院, 四川 成都 611731)

0 引言

Mastercam X是加工制造中廣泛使用的CAD/CAM軟件,該軟件可以模擬加工,能自動生成NC數控代碼,這些代碼可直接用于數控加工中。它也是作為常用的高速加工軟件之一,其軟件功能滿足大多數工件的加工要求[1]。而小批量槽板零件封閉和半封閉型腔的粗加工,采用動態銑削加工方法效率顯著[2]。中等復雜的模具型腔加工時采用MastercamX軟件編程應用便捷、操作簡單[3]。Mastercam軟件中合理的加工工藝設置能保證產品的加工精度和提高生產效率[4]。常用直齒圓柱齒輪銑削中,可以利用Mastercam軟件進行實體模型,設置加工參數,得出齒輪加工的軌跡圖,以獲得最優路徑[5]。在型腔數控銑削加工中,高速加工獲得的零件表面質量及刀具性能的發揮也要優于傳統加工[6]。

本研究通過運用Mastercam X自動編程軟件對圓弧薄壁型腔零件進行二維建模、刀具選擇、切削參數設置、銑削刀路軌跡生成和模擬仿真,并自動生成加工程序快速的完成型腔加工。與手工編程相比避免了繁瑣復雜的坐標值計算,保證零件加工精度,提高了工作效率。

1 圓弧型腔零件數控銑削工藝分析

如圖1所示為圓弧薄壁型腔零件,此零件是一個分布在直徑Φ64 mm的三個均勻凹槽,三個凹槽正中有一個寬10 mm的開口,凹槽深為5 mm壁厚為2 mm的薄壁開放型型腔,零件加工難點在于加工時一定要注意零件的變形,如采用傳統的銑削加工零件變形大,所以此次加工采用高速銑削方式進行完成。各邊留有0.5 mm精銑余量,深度上每次進刀深度1 mm,刀具選擇Φ8 mm的圓柱銑刀進行粗精加工。精加工時把深度一次下到5 mm處。因此,下面著重介紹利用Mastercam X數控自動編程軟件對零件輪廓粗精加工參數設置。

要實現圓弧薄壁型腔零件的高效快速銑削加工,選擇Mastercam X自動編程軟件進行零件建模、刀具選擇、切削參數的設置、銑削路軌跡生成、模擬仿真和NC代碼的生成,最后在數控銑床上完成加工,以保證零件的加工效率和加工質量。

(1)確定毛坯及裝夾方式

毛坯為68×68×15 mm的鋁塊,材料為硬鋁。先用平口虎鉗先夾持5 mm把上面部分銑成Φ66 mm的圓,再用V型塊配合虎鉗把剩余5 mm的也銑成Φ66 mm的圓。加工圓弧型腔時,為了減少零件裝夾變形,就用V型塊配合虎鉗一次性裝夾完成所有的銑削加工。

(2)確定數控刀具及切削用量

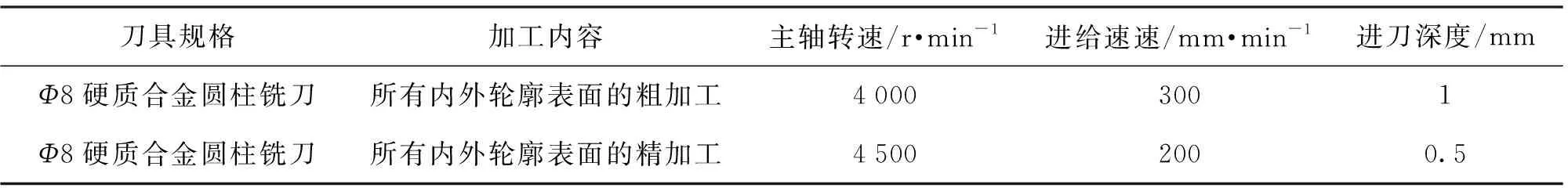

在數控加工工藝系統中切削用量的選擇必須根據機床主傳動功率、進給傳動功率、主軸轉速范圍、進給速度范圍等來確定,機床——刀具——工件系統的剛性是限制切削用量的重要因素,切削參數的選擇應根據機床——刀具——工件系統不發生較大的振動為前提。高速銑削粗加工過程中,追求的是利用快進給去除加工余量,一般采用高的銑削速度,較小的進給量和吃刀量,可獲得較好的表面質量和較高的加工精度。并且高速加工使切削機理發生了根本的變化,與傳統切削加工相比,其單位功率的金屬切除率提高30%~40%,切削力降低30%,刀具壽命提高70%,工件的切削熱大幅度降低,低階切削振動幾乎消失。高速加工的小量快進給使切削力減少,切屑高速排除,減少了工件的切削力和熱應力辨析,提高了剛性差和薄壁零件切削加工的可能性。圓弧薄壁型腔零件輪廓的銑削時,選擇刀具及切削用量如表1所示。

表1 刀具及切削用量

2 MasterCAM數控銑的加工設置

2.1 毛坯及外輪廓的建模

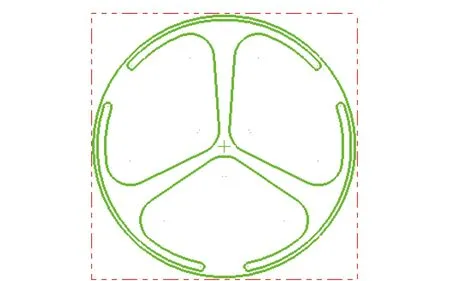

在Mastercam X自動編程軟件中對加工對象進行輪廓建模后,需在“屬性”中對零件的毛坯尺寸進行設置,輪廓的建模可以通過Mastercam X自動編程軟件直接繪制,并要畫出零件的完整的零件圖,無需考慮最后的加工余量,直接按照圓弧薄壁型腔零件外輪廓最終尺寸進行繪制,加工余量則通過切削參數設置來體現,如圖2所示。

圖2 圓弧薄壁型腔毛坯和加工輪廓圖

2.2 設置加工參數

2.2.1 機床類型選擇

機床類型設置是針對不同的機床種類選擇如圖3所示,在Mastercam X自動編程軟件為用戶提供了3種機床,銑床、車床和刨床,銑床又分為3軸、4軸和5軸,車床分為2軸、還有輔助C軸。控制器定義主要設置公差、傳輸路徑、NC輸出、工作系統、刀具、直線、圓弧、旋轉、速度,切削補償、工作周期、子程序等配置文件。

圖3 機床類型按鈕

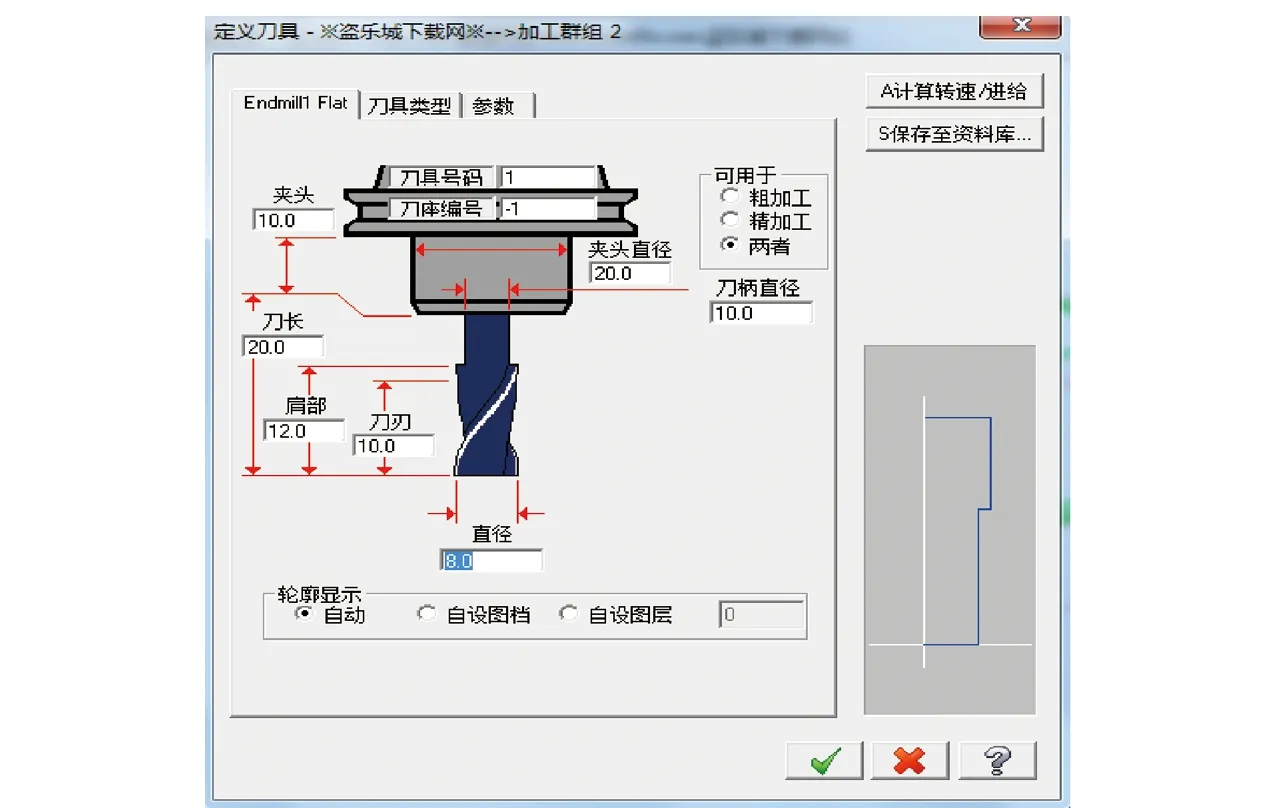

2.2.2 設置粗加工參數

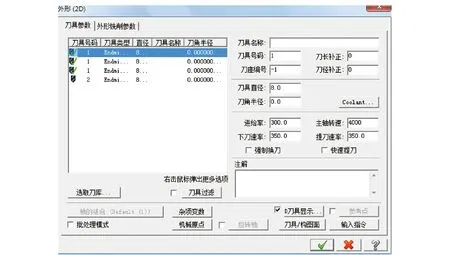

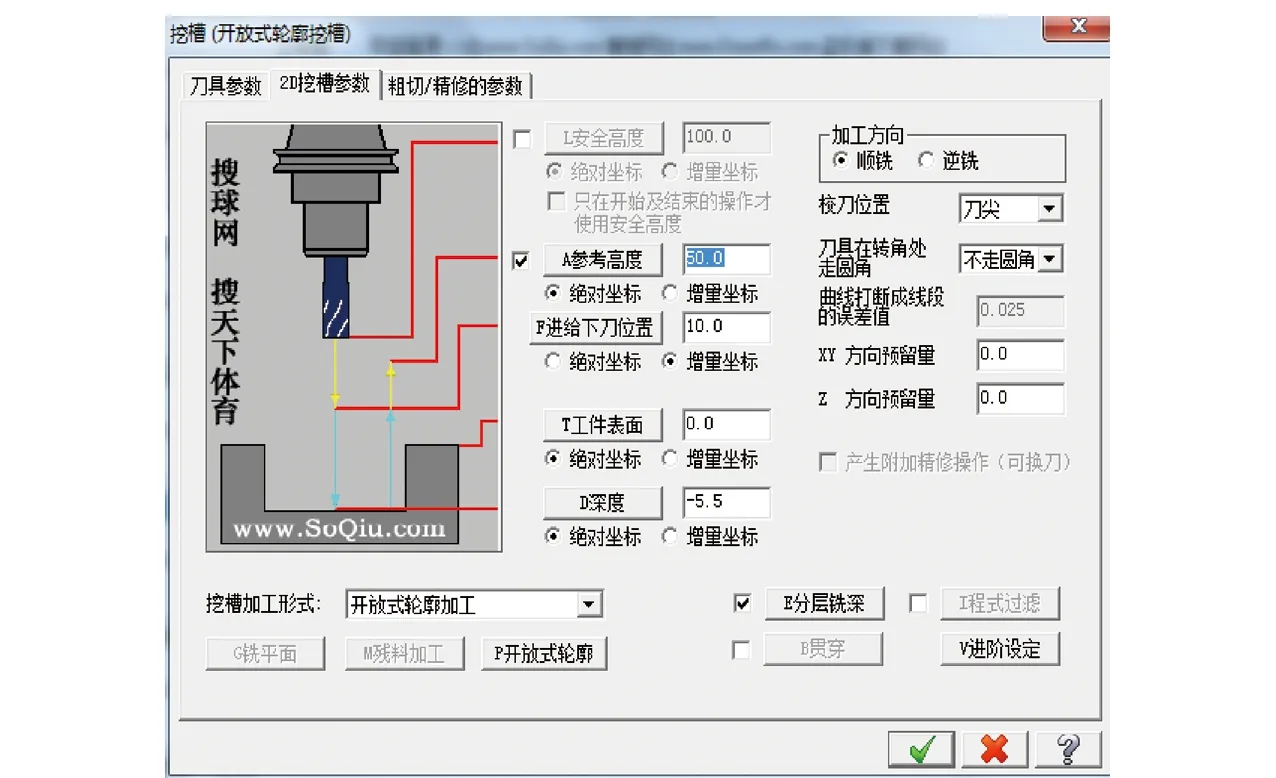

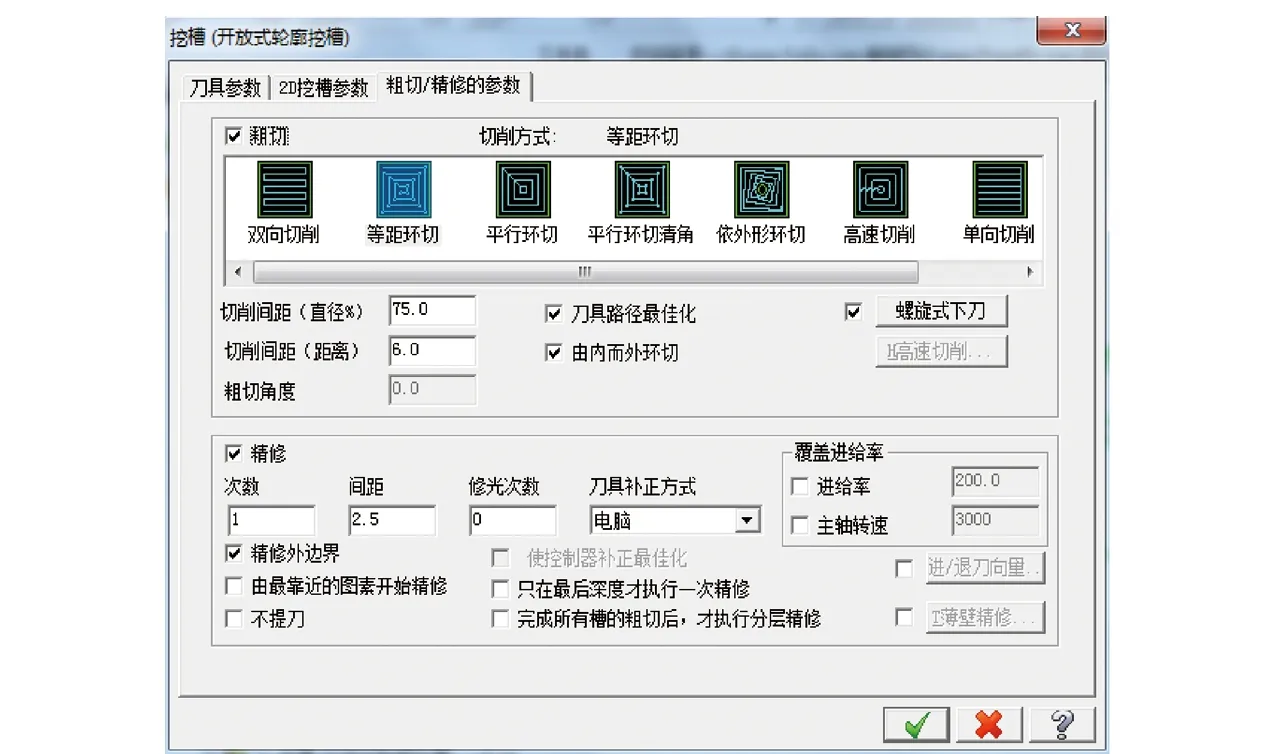

根據加工工藝中先粗后精的加工原則,對零件加工參數進行設置。首先選擇加工刀具定義,如刀具刀號、夾頭直徑、刀柄直徑、刀具總長度、刀刃長度、直徑和加工對象等進行相應設置,如圖4所示。再對圓弧薄壁型腔的外輪廓、凹槽等進行粗銑加工,根據加工要求填寫各項主軸加工參數如圖5所示。其實對2D挖槽加工形式是標準挖槽、銑平面、使用島嶼深度、殘料加工還是開放式輪廓加工進行選擇,參考高度、進給下刀位置、工件表面、加工深度的坐標值是絕對坐標還是增量坐標進行選擇,加工方向是順銑還是逆銑、XY方向精加工余量、分層銑深、貫穿等等進行設置,如圖6所示。最后選擇粗切、精修的參數設置如切削方式、切削間距、精修次數、刀具補正、刀具路徑最佳優化、螺旋式下刀還是高速切削等進行相應設置,如圖7所示。

圖4 刀具管理器

圖5 挖槽主軸參數設置

圖6 2D挖槽參數設置

圖7 2D挖槽粗切/精修參數設置

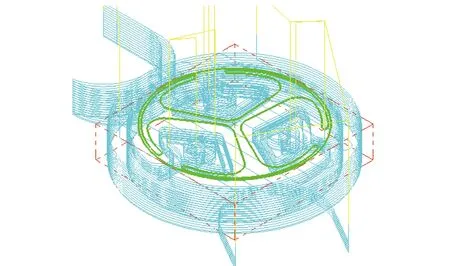

2.2.3 生成加工軌跡

完成上述各個相應參數設定后按“確定”鍵完成設置,此時屏幕左窗口處會出現刀具路徑顯示出相應加工對象中的參數、刀具、圖形串聯和刀具路徑,并最后以特殊顏色顯示出加工部分生成的刀具軌跡,如圖8所示。

圖8 圓弧薄壁型腔零件走刀軌跡

3 零件的模擬仿真及加工

為了驗證圓弧薄壁型腔零件的輪廓草圖、加工參數設置正確與否、是否有過切行跡,生成加工軌跡之后可以通過軌跡仿真來檢驗,如圖9所示。最后通過Mastercam X自動編程軟件中的G1按鈕處理操作完成NC加工程序的生成,用生成的NC程序完成零件的加工,如圖10所示。通過檢查零件各部分尺寸均達到圖樣要求,零件變形小,表面光潔度好。

圖10 圓弧薄壁型腔零件加工

4 結束語

通過在數控銑床上實體零件加工的結果表明,利用Mastercam X自動編程加工得到的圓弧薄壁型腔零件與手工編程加工得到的零件相比,前者表面光潔度較好,加工表面質量高。Mastercam X自動編程軟件的使用避免了繁瑣復雜的坐標值計算,減小程序出錯率。另外,由于自動編程代碼可以通過通訊軟件直接傳輸到數控系統,避免了復雜的面板輸入操作,加工所需時間縮短,因此極大提高了零件的加工效率。高速銑削的應用在薄壁零件中加工中減小零件的變形,對中等復雜零件的加工Mastercam X自動編程軟件更能體現優勢。與目前市面上功能相似的同類軟件(例如Pro-E、UG)比較,該軟件價格相對較低,對電腦的要求也低。Mastercam X自動編程軟件在數控加工行業中能得到廣泛應用,特別是中小型企業中尤為突出。