Aspen EDR 在炭黑造粒水換熱器設計校核上的應用

趙文雅,王天樂,郝振宇

(1.江蘇鈦得新材料技術有限公司,江蘇 徐州 221116; 2.山東奧瑟亞建陽炭黑有限公司,山東 棗莊 277000;3.國能(天津)港務有限責任公司,天津 300000)

0 引言

換熱器是化工廠熱量交換或熱量回收的重要熱交換設備,炭黑工廠涉及的換熱器按照換熱器類型劃分主要有管殼式換熱器和板式換熱器,按照流體介質劃分主要有汽-液換熱器、氣-氣換熱器,按照上述分類規則,又以汽-液管殼式換熱器為主。

改善前造粒系統設置管殼式換熱器一臺,造粒系統中的兩臺造粒機造粒過程使用的造粒水均由此換熱器對其進行預熱,結合現場生產經驗兩臺造粒機同時運行時,對于造粒水的水溫要求是不同的。兩臺造粒機若共用一臺換熱器出來的熱水會出現因造粒水水溫相同而造粒不均勻的情況,影響最終炭黑產品品質。為提高工藝的可控性、穩定性,需要根據工藝更換為兩臺管殼式換熱器。更換后,實現兩臺換熱器分別給造粒水預熱并將造粒水分別送至兩臺造粒機,解決因水溫相同導致造粒不均勻的品質問題。

Aspen EDR 全稱為Aspen Exchanger Design & Rating,是一款集設計、校核、模擬等功能于一體的專業程序,此次選用Aspen EDR 軟件完成計劃更換的換熱器設計、選型、校核及優化工作。最終,根據設計及校核結果為依據采購了新換熱器兩臺,文章最后對新設計的換熱器進行了實際運行測試并將測試數據進行了整理歸納。

1 換熱器設計

1.1 工藝參數

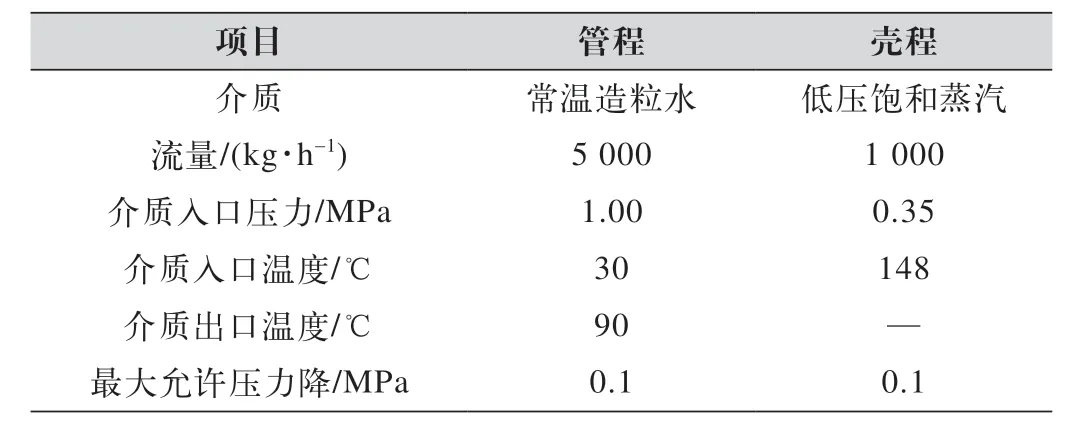

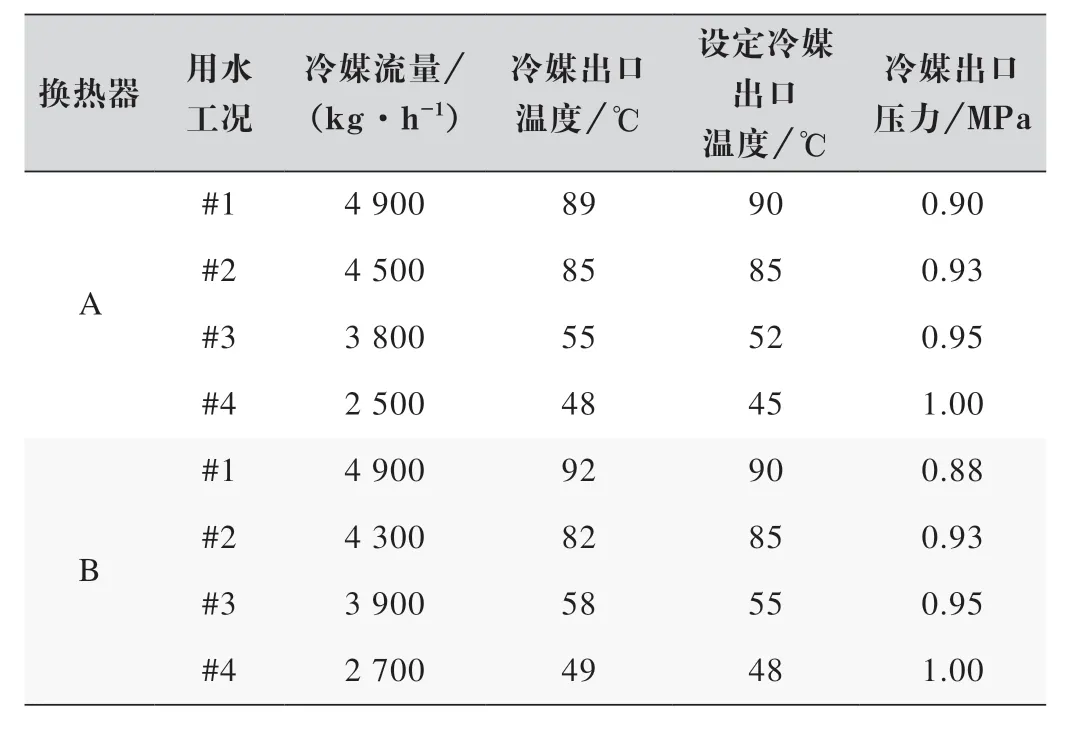

參考現有換熱器的運行工況,現將新造粒水換熱器工藝條件進行調整,調整后的數據如表1 所示。

表1 造粒水換熱器工況參數

1.2 設計過程

運行Aspen EDR,新建Shell & Tube(管殼式換熱器),軟 件 啟 動 后,進 入EDR Navigator(導 航器)/Input/ Problem Def inition/Application Option/General,Calculation Mode 選擇Design(設計模式),Location of hot fluid 選擇Shell Side(熱流體位于殼程),計量單位選用國際標準單位SI 單位制,Calculation Method (計算方式)選擇高級計算方法。

第二步,進入Process Data(工況條件)設置界面,在Process Data(工況條件)界面中輸入新換熱器的工況條件(工況條件參考表1 造粒水換熱器工況參數),考慮到之前安裝的管殼式換熱器管程內壁常因水質差、易結垢且熱回收效率偏低(原設計熱阻系數為:0.00018 m2·K/W),為保證新換熱器熱交換效率,本次設計對Fouling resistance(熱阻系數)進行重新修訂。查詢TEMA 設計規范[1],蒸汽的熱阻垢系數選擇No-Oil Bearing 條件下的熱阻系數0.000 35 m2·K/W,考慮到造粒水水質差且為硬水,造粒水熱阻垢系數選擇河水、硬水、加熱介質溫度區間116~204 ℃、水溫高于52 ℃條件下的熱阻系數為0.000 88 m2·K/W),如圖1 所示。

圖1 換熱器工況條件錄入界面

第三步,點擊Next(下一步)進入Property Data (物性數據)設置界面下的Hot Stream(1)Compositions (熱流體組分) →Composition(組分) →Physical property package(物性數據包)→選擇B-JAC 數據包→Search Databank(檢索數據庫) →添加Steam(蒸汽組分) →組分含量輸入1 →點擊Next →進入Hot Stream(1)properties(熱流體組分特性設置界面) →點擊Get Properties,即可完成熱流體-蒸汽組分的設定操作。

第四步,點擊Next(下一步)進入Cold Stream(2)Compositions(冷 流 體 組分) →Composition(組分) →Physical property package(物性數據包)→選擇B-JAC數據包→Search Databank(檢索數據庫)→添加water(造粒水)→組分含量輸入1 →點擊Next →進入Cold Stream(2)Properties(冷流體組分特性設置界面)→點擊Get Properties(獲取流體物性數據),完成冷流體組分物性數據的設定。至此Aspen EDR 已具備計算符合該工況條件管殼式換熱器的核算條件。最后,點擊Run 開始計算。

2 換熱器計算結果

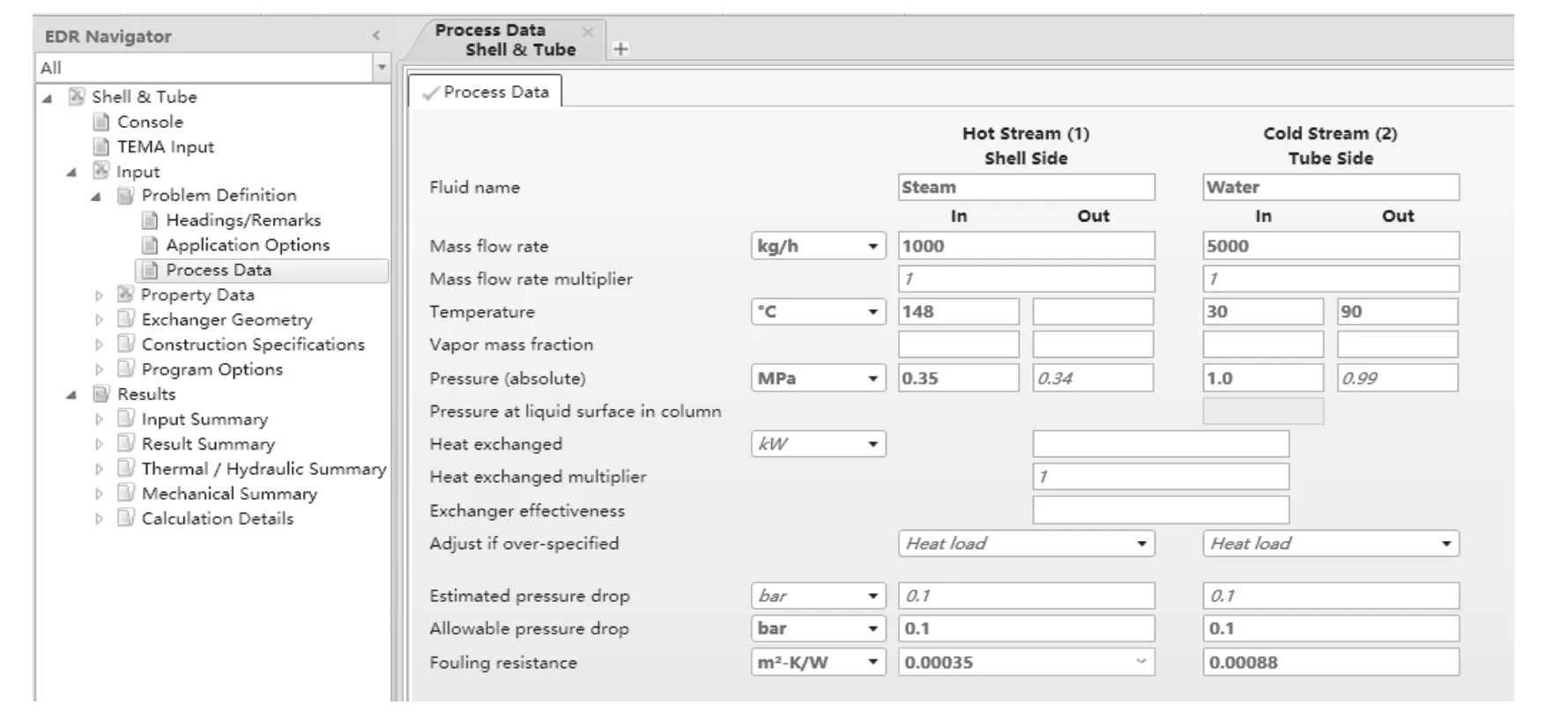

軟件計算結束后,進入Result Summary /Optimization Path 下,Optimization Path 中列出所有符合設計工況下的管殼式換熱器清單,由于安裝空間受限(經現場測量,最大安裝空間尺寸需要滿足500×2 000×1 000 mm),經篩選只有部分規格的換熱器滿足需求,符合安裝空間要求的換熱器清單如表2 所示,為降低該換熱器的制造成本,且保證換熱器的整體性能,選擇序號2 作為此次初步計算的最優管殼式換熱器結果(原因:在相同管程基礎上,換熱面積最低,管程內流體流速均值和最大值均優于其他三個計算結果),但序號2 換熱器還需要進一步校核及優化,序號2 換熱器主要存在如下問題:(1) 振動問題;(2) 管測流速偏低;(3)面積余量偏低(一般面積余量在10%~20%較好)。

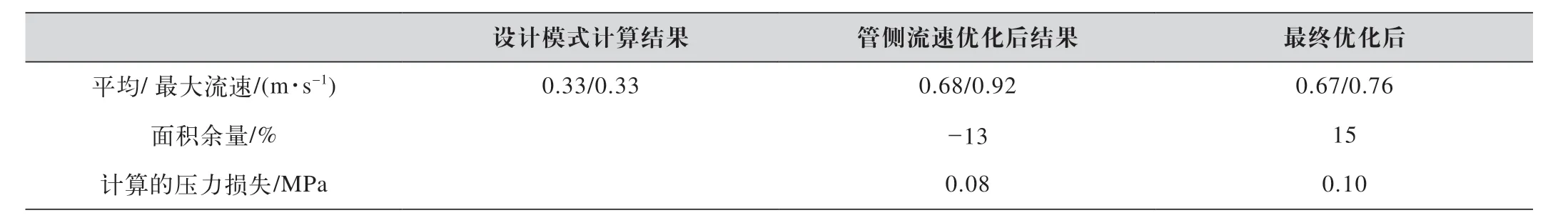

表2 符合現場安裝條件的換熱器參數清單

3 換熱器校核

3.1 管側流速優化

流體流速提高,有利于傳熱系數的提高,傳熱系數提高可以提高換熱器的熱交換效率,間接降低換熱器的換熱面積,換熱面積降低,有利于節約換熱器的制造成本。

但流體流速也不能無限制的提高,流體流速的升高會帶來換熱器壓力損失的升高,隨著而來的是介質在較高流速狀態下需要更多的動能(例如:需要提高泵的揚程或者是提高泵的運行負荷)。表2 中換熱器2管側平均和最大流速均為0.33 m/s,該流速偏低(根據換熱器設計經驗,對于管程,液體介質的流速應在0.6~3 m/s 范圍內[2])。

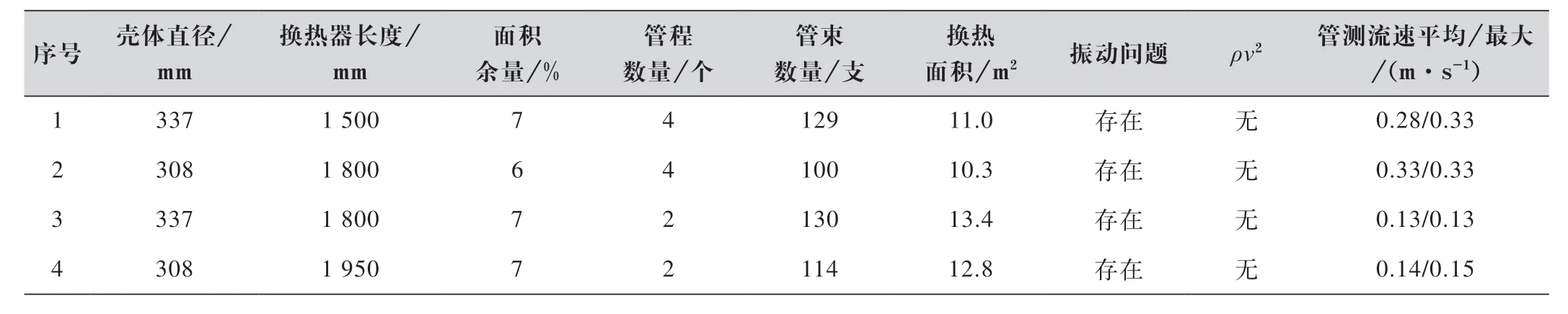

提高管程介質的流速,可以通過(1)減少列管數量;(2)調整管程數量;(3)在維持列管數量不變的基礎上降低列管的直徑規格;(4)變換列管的布局方式(常見的列管布局方式有30°,45°和60°)。Aspen EDR 由設計模式切換到Rating/Checking(校核模式),模式切換后,點擊Exchanger Geometry(換熱器結構設定)→Geometry(幾何結構)→Tube Passes(管程)由4 修改為6,Pattern(列管布局方式)由60°修改為45°,列管數量由100 修改為75,修改后點擊Run(運行)。運行后數據見表3,此時管側流速已提高且滿足管程液體介質流速要求。

表3 換熱器校核前后變化對比數據表

3.2 面積余量優化

面積余量通常用來表征換熱器換熱面積富余量大小,通常面積余量數值>1,表示換熱器的實際換熱面積大于該換熱器理論計算最小換熱面積,面積余量<1,表示換熱器的實際換熱面積低于換熱器理論計算的最低換熱面積(也就是通常說的換熱面積不足),面積余量為1,表示換熱器的實際換熱面積等于換熱器理論計算的最低換熱面積(無富余量),面積余量推薦值為大于10%小于20%[3]。再次在Rating/Checking(校核)模式下點擊Run(運行)程序,待運行結束后進入EDR Navigator(EDR 導航欄)→Results(計算結果)→Thermal / Hydraulic Summary (熱能和水力計算結果)→ Performance(性能)→ Overall Performance(性能總覽)標簽頁下,查看Actual/Required area ratio(dirty/clean) 數值為0.87(面積余量為-13%),該數值低于標準值1,故不符合要求,還需要進一步對面積余量進行校核,校核的原則需要確保滿足3.1 管側流速的基礎上,提高面積余量(適當增加換熱面積)。

返回Exchanger Geometry(換熱器結構設定) →Geometry(幾何結構)→ 換熱器殼體內徑由308 mm調整為360 mm,殼體外徑由330 mm 調整為380 mm,Tube Passes(管程) 由6 修 改 為8,Pattern(列 管 布 局方式) 不變,列管數量由75 修改為98,修改后點擊Run(運行)。運行后數據見表3,此時管側流速雖有下降但仍然符合管程液體介質流速在0.6~3 m/s 的范圍內且Actual/Required area ratio(dirty/clean) 數值由0.87 提高至1.15,面積余量為15%,滿足大于10%低于20%的設計要求,因換熱器的列管布局方式、管程數量修改也會增加管殼式換熱器的壓力損失值,故在表4 中追加了換熱器管程壓力損失的對比數據(參照設計要求管程壓力損失值應≤0.1 MPa,實際計算值符合設計要求)面積余量計算方式如(1)所示:

表4 新換熱器測試結果

式中:A實際為換熱器的實際換熱面積(m2);A需要為換熱器所需要的最低換熱器面積(m2);面積余量為最終計算出的數值(%)。

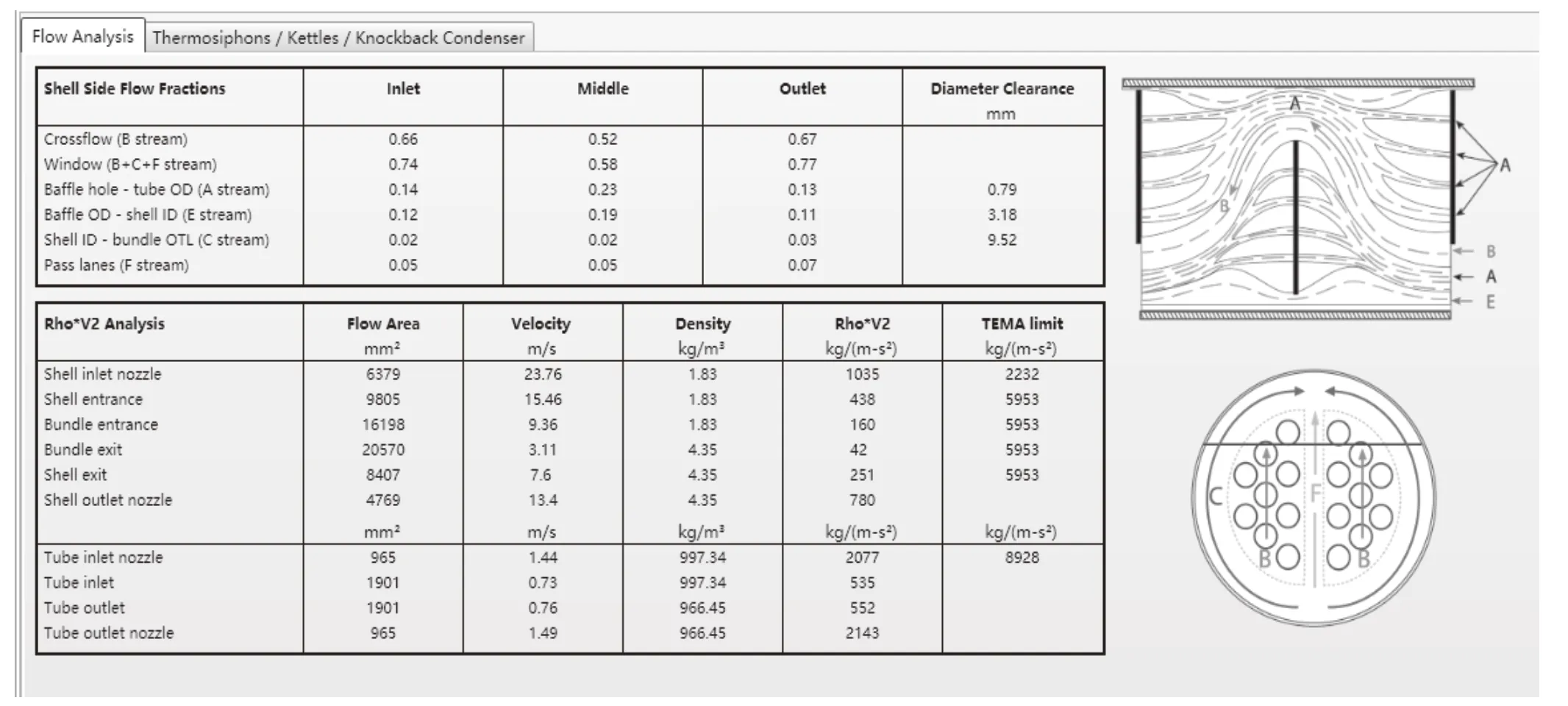

3.3 流股分析

流股分析主要利用五種不同的流股來衡量換熱器有效流股的一種分析方法,流股分為A 流股(<0.2)、B 流股(>0.6)、C 流股(<0.1)、E 流股(<0.15)、F 流股(趨近于0)。如圖2 所示,B 流股0.52,基本符合要求;A 流股0.23,基本符合要求;C 流股0.02,滿足要求;E 流股0.19,基本符合要求;F 流股0.05,基本符合要求,經分析流股數值均在合理范圍內。

圖2 換熱器流股分析界面

3.4 振動問題

換熱器的振動問題主要受兩方面因素影響[4-5]:一方面是流體流速;另一方面是換熱器列管、折流板、殼體所用材料的特性。解決方式主要有:(1)改善材料特性:增加換熱管的壁厚;增加折流板的厚度;(2) 改善換熱器的結構:降低折流板缺口率、減少弓形區布管數量、降低列管在折流板間的跨度、降低殼體入口處的流體的流速、安裝防沖板、安裝導流筒、減少旁路流和分隔流比例等方式。

返回至EDR Navigator(EDR 導航器) →Results(結果) →Thermal / Hydraulic Summary (熱 能 和 水力計算結果)→ Vibration & Resonance Analysis (振動及共振分析)→ Fluid Elastic Instability(流體特性導致的振動問題) → 該標簽下的所有項均不存在列管振動的問題。由Fluid Elastic Instability(流體特性導致的振動問題) →切換至Resonance Analysis(共振分析) →該頁面下存在共振問題,共振問題點處在Outer Window, Top(頂部出口處),為解決此換熱器的共振問題,將Aspen EDR 運行模式在設計模式的基礎上切換至Rating/Checking(校核模式),考慮到降低換熱器的制造成本,不考慮使用改善材料特性的方式進行校核。返回至EDR Navigator(EDR 導航器) →Exchanger Geometry(換熱器結構設定) →Geometry(幾何結構)→Cut(%d),對Cut(%d)重新設置,將設定值39 修改為15 后,點擊Run(運行)。計算結束后,再次確認Resonance Analysis(共振分析) 頁面下,顯示已解決共振問題,如圖3 所示。

圖3 換熱器優化后最終界面

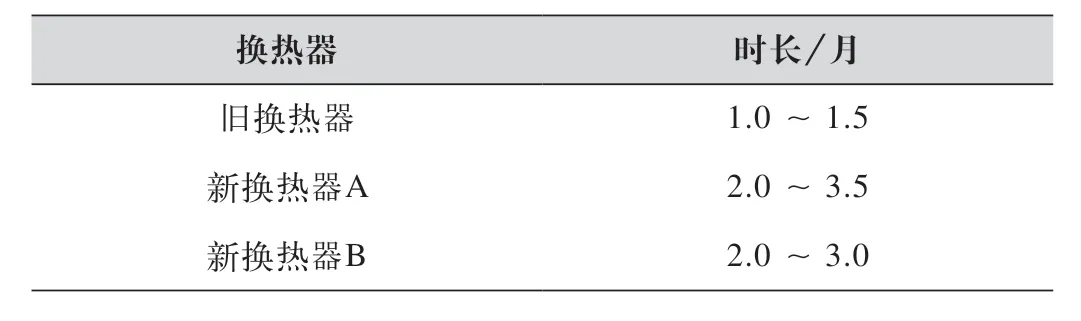

4 運行測試

根據新設計換熱器的TEMA 特性表,邀請換熱器制造商對新換熱器進行加工制造,新設計的換熱器尺寸規格符合現場安裝空間的要求。生產線開車后,對該換熱器的性能進行了實際測試,通過測試該換熱器能夠滿足原設計要求,測試的數據見表4。

與此同時換熱器的最大連續使用時長與之前的舊換熱器的最大連續使用時長數據進行整理對比,通過數據對比,新更換的換熱器由于面積余量的增加、換熱器管程設計流速的增加和熱阻系數的調整,提高了新換熱器的使用時長,大大降低了換熱器列管的除垢頻率,對比數據見表5。

表5 新換熱器測試結果

5 結語

此次運用Aspen EDR 換熱器設計軟件,完成了造粒水換熱器的初步設計、校核工作和對最終換熱器性能的整體測試,對比傳統方式,優勢如下:(1)Aspen EDR 軟件能夠通過列表或圖表的形式形象地將換熱器的關鍵數據呈現出來;(2) 運算效率高、準確率高(例如:校核過程需要考慮流體流速條件、面積余量、換熱器振動問題、折流板設置(折流板的缺口率)等多個變量,多變量的調整工作量大、效率低且準確率無法保證)。

日常利用Aspen EDR 軟件設計換熱器時,為最大程度降低設計的換熱器性能與未來真實換熱器運行的性能差異,設計階段應重點考慮:(1) 新設備的安裝空間是否充足,應根據安裝空間選擇合適的換熱器尺寸;(2) 設計前充分了解原工藝條件和期望達到的工藝條件(例如:目標溫度、流體流量、最大允許壓力損失);(3) 學會利用經驗數據(如熱阻系數);(4)學會利用設計過程中出現的振動、面積余量不足、介質流體流速低、ρv2的預警信息,進行針對性的優化處理。