線膛無坐力炮膛線數(shù)和彈帶結構對擠進過程影響

陸鴻睿,陶 鋼,苗 軍,張智泓,趙 明

(1.南京理工大學 能源與動力工程學院, 南京 210094; 2.南京林業(yè)大學 材料科學與工程學院, 南京 210037)

1 引言

彈帶擠進過程是線膛式無坐力炮內彈道的重要組成部分。它是指彈帶從接觸坡膛到逐漸與膛線發(fā)生剪切變形,最終完全擠入膛線的力學過程。膛線數(shù)和彈帶結構直接影響彈丸的擠進阻力,進而影響武器的壽命和內彈道的性能。

由于彈帶擠進過程速度快歷時短,通過實驗測試的方法進行研究較為困難,目前國內外學者針對彈帶擠進膛線過程主要通過數(shù)值模擬方法開展相關研究。苗軍等[1]構建了2種不同材料彈帶擠進過程的有限元模型,分析對比2種模型下彈丸擠進過程的差異性。常星星等[2]通過構建不同膛線類型的坡膛模型,分析了彈帶擠進過程中膛線表面的受力變化。Toivola等[3]采用了實驗研究的方法分析了彈丸發(fā)射過程中引起身管變形的因素。孫全兆等[4]采用了非線性有限元數(shù)值模擬方法研究了黃銅彈帶擠進過程的力學機理。曹學龍等[5]建立5種寬度彈帶的擠進過程有限元模型,分析彈帶寬度對擠進阻力的影響。張鑫等[6]以膛線結構參數(shù)為設計變量,利用NSGA型遺傳算法對膛線結構進行多目標優(yōu)化,減小導轉側受力和彈丸起始擾動。

在上述研究的基礎上,本文以線膛式無坐力炮的彈丸為研究對象,分別對比等齊膛線結構下膛線數(shù)和彈帶結構對擠進過程差異性的影響,為線膛式無坐力炮身管和彈帶的工程研制提供理論支撐,具有一定的參考價值。

2 彈丸膛內運動

2.1 彈底壓力和擠進阻力

彈丸膛內運動過程中主要受高溫火藥燃燒產(chǎn)生的燃氣壓力。作用在彈底的燃氣壓力為彈丸的運動提供動力,使彈丸不斷向前加速運動,同時彈帶在擠進膛線過程中發(fā)生塑性變形并發(fā)揮良好的閉氣效果。彈底壓力可以通過實驗方法進行測定,例如在彈底裝壓電式傳感器[7],而彈丸在運動過程中所受阻力可以通過獲取彈底壓力進行計算。

彈丸在擠進過程中主要受彈帶塑性變形阻力和摩擦阻力共同作用,這一階段的力學問題十分復雜。由于擠進過程非常短暫,使用實驗方法很難進行監(jiān)測,經(jīng)典內彈道通常會使用瞬時擠進假設。值得注意的是線膛式無坐力炮發(fā)射過程中彈帶變形阻力不斷變化,采用瞬時擠進假設不能完全反映阻力變化規(guī)律。可以測得實際作用于彈底的燃氣壓力以及彈丸運動的加速度,通過牛頓第二定律列出彈丸的運動方程,進而求得實際的擠進阻力變化過程。

2.2 彈丸的運動方程

彈丸在擠進過程中,受到高溫火藥燃氣作用沿炮膛軸線進行運動。擠進阻力來自與動態(tài)載荷作用下內耗和彈帶的塑性變形阻力兩部分,根據(jù)牛頓第二定律,彈丸運動方程為:

(1)

式中:m為彈丸質量;x為彈丸位移;S為彈底面積;pd為彈底壓力載荷;FR為對應于動態(tài)載荷作用下內耗;FD為對應于材料的變形所產(chǎn)生的阻力。根據(jù)公式要想獲取阻力只要獲取彈底壓力和彈丸的位移即可,這些參量都可以通過內彈道計算獲取。

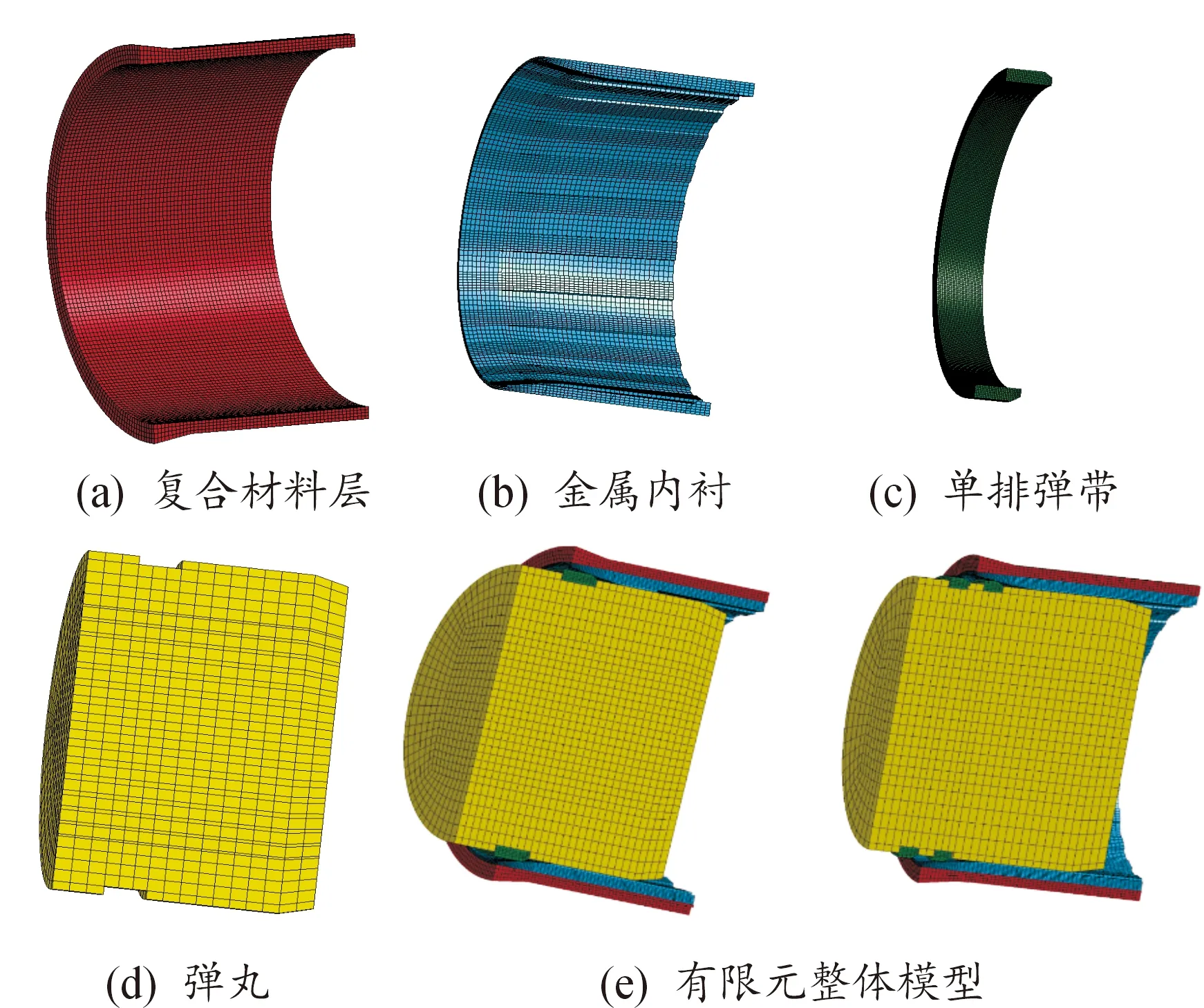

3 計算模型

本文計算模型首先通過Solidworks建立幾何模型,模型包含彈體、彈帶、鈦合金內襯和復合材料外層4個部件,其中彈帶有2種不同結構,炮膛內襯等齊膛線有4種不同數(shù)量。接著利用Hypermesh對各部件模型進行網(wǎng)格劃分,由于六面體網(wǎng)格具有優(yōu)異計算性能,故劃分網(wǎng)格為六面體網(wǎng)格。最后通過Ls-PrePost進行接觸、材料等關鍵字的定義并導入求解器進行求解。本文建模單位制選用標準為t-mm-s,且考慮實際的擠進過程比較復雜,所以在數(shù)值模擬過程中做了如下的簡化與假設[8-10]:

1) 采用彈丸完成擠進過程長度的截短身管代替全長身管。

2) 忽略彈前的空氣阻力。

3) 忽略彈丸的變形,假設其為剛體。

4) 不考慮重力場和身管的后坐運動影響。

5) 身管只發(fā)生彈性變形且不考慮擠進過程中的溫度影響。

6) 假定彈丸與身管軸線共心,彈丸擠進阻力與彈底燃氣壓力共線。

本文數(shù)值模擬分別以單排彈帶為例,對比膛線數(shù)20/22/24/26模型下彈帶擠進過程;以24條膛線為例,對比單排、雙排結構下彈帶擠進過程。

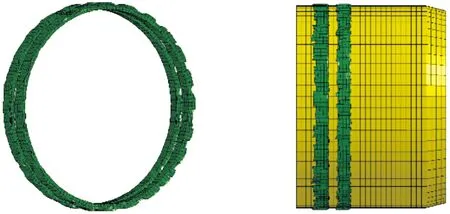

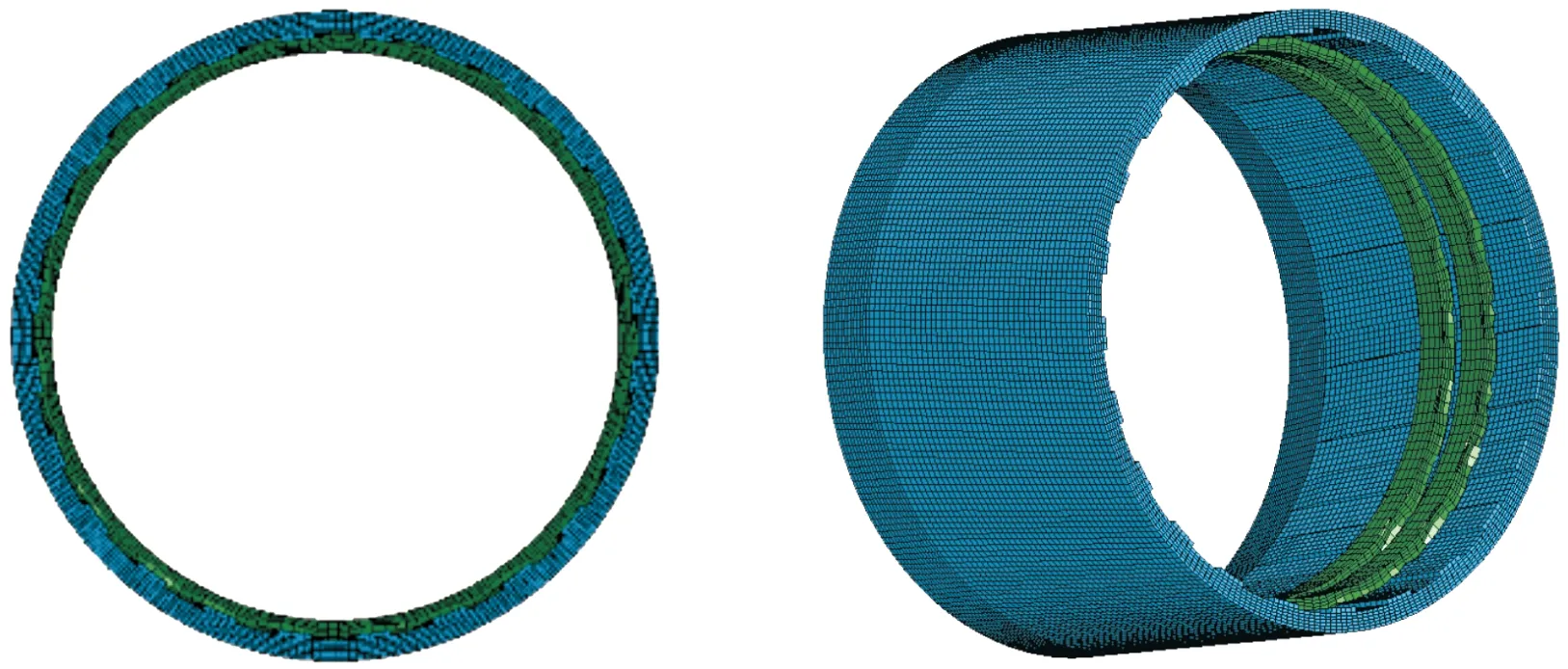

3.1 有限元模型

火炮身管是由外層為復合材料、內襯為金屬鈦合金的雙層結構組成。計算模型共包含復合材料層、金屬內襯、彈帶與彈體4個部件,其中金屬內襯膛線數(shù)為20、22、24和26條4種結構,彈帶為總寬度10 mm的單排和雙排彈帶。由于Hypermesh具有強大的網(wǎng)格映射功能,上述部件均采用它進行有限元網(wǎng)格劃分[11]。彈帶和炮膛是擠進過程的重點研究對象,為保證計算精準需要對其進行網(wǎng)格精細化處理。而復合材料層和彈體本身非重點研究,為減少計算時間提高計算效率,可適當將這部分網(wǎng)格尺寸放大。圖1展示以24條膛線為例,單排、雙排2種結構彈帶擠進模型的網(wǎng)格剖面圖。

圖1 模型示意圖

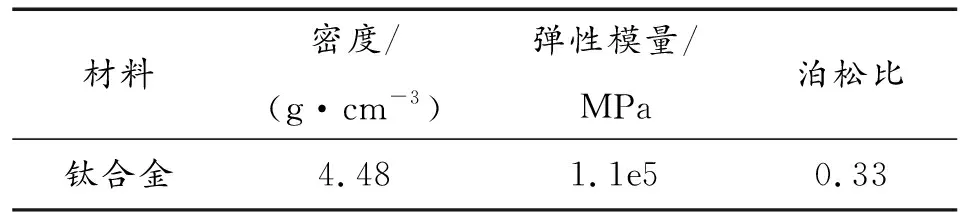

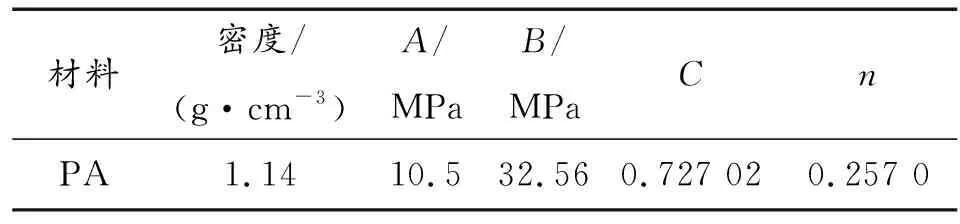

3.2 材料模型與選擇

彈帶在擠進過程中,由于身管的變形應在彈性范圍內,故其應力應低于屈服強度,根據(jù)不同部件材料特性,復合材料層簡化成單層正交各項異性彈性模型,鈦合金內襯采用線彈性模型。由于尼龍具有良好的延展性,選取彈帶材料為尼龍,可以采用* Mat-Plastic-Kinematic材料本構模型[12]。當考慮上述模型對材料的影響時,其本構方程為:

(2)

擠進模型中選取正交各向異性的線彈性模型為復合材料外層模型,選取各向同性的線彈性模型為金屬內襯材料模型。由于彈丸材料為鋼,具有高強度的特性,且在擠進中基本不發(fā)生變形,可以將其設置為剛體模型。剛體模型可以將整個部件內的節(jié)點自由度都耦合到重心上,簡化了彈丸模型,提高了計算效率。具體材料模型的定義參見表1,金屬內襯和彈帶材料主要參數(shù)詳見表2、表3,其余材料參數(shù)可見參考文獻[13-15]。

表2 金屬內襯材料參數(shù)Table 2 Metal lining material parameters

表3 彈帶材料的主要參數(shù)Table 3 Main parameters of elastic belt material

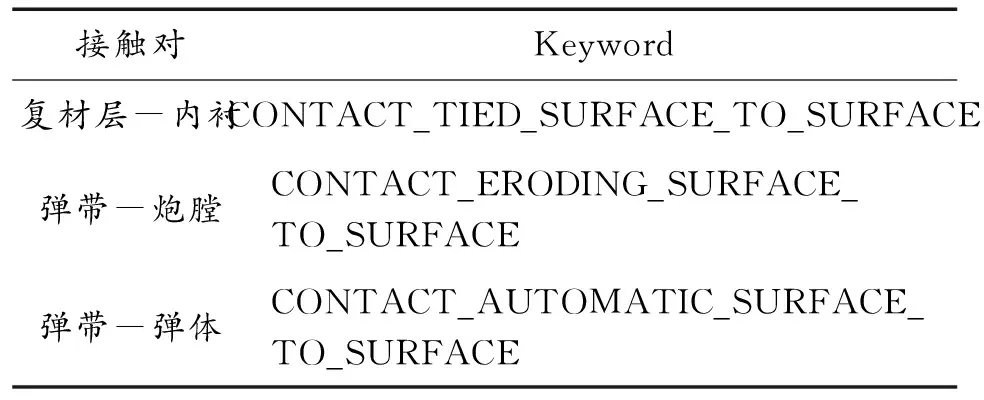

3.3 接觸定義與設置

本文計算模型共包含3個接觸對。分別是彈帶與彈丸間接觸,彈帶與炮膛間接觸和金屬內襯與復合材料層間接觸。復合材料層與金屬內襯間采用固連接觸,二者之間不發(fā)生相對位移,而彈帶與彈體則采用雙向自動接觸。由于彈帶擠進過程中會發(fā)生剪切變形,彈帶與金屬內襯在這里采用侵蝕接觸。各部件接觸方式關鍵字定義見表4。

表4 各部件接觸定義Table 4 Contact definition of each component

本文采用實測膛壓曲線作為彈底載荷條件。考慮擠進過程較短,可以根據(jù)設計要求選取部分壓力載荷(彈帶開始擠進至完全擠進)施加在彈丸底部作為彈丸運動的載荷條件,如圖2所示。

4 計算結果

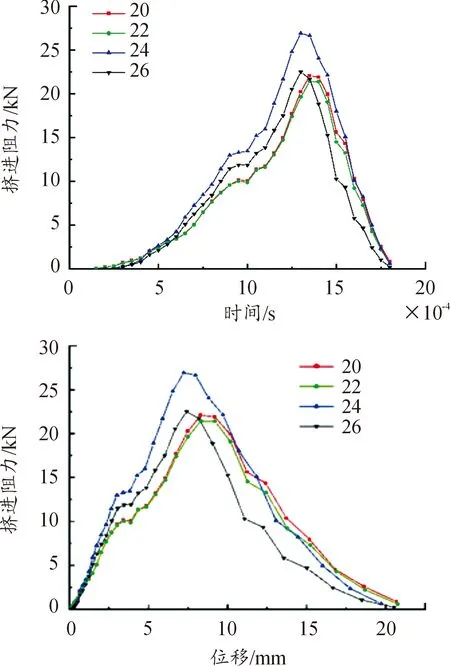

4.1 單排彈帶4種膛線數(shù)的擠進分析

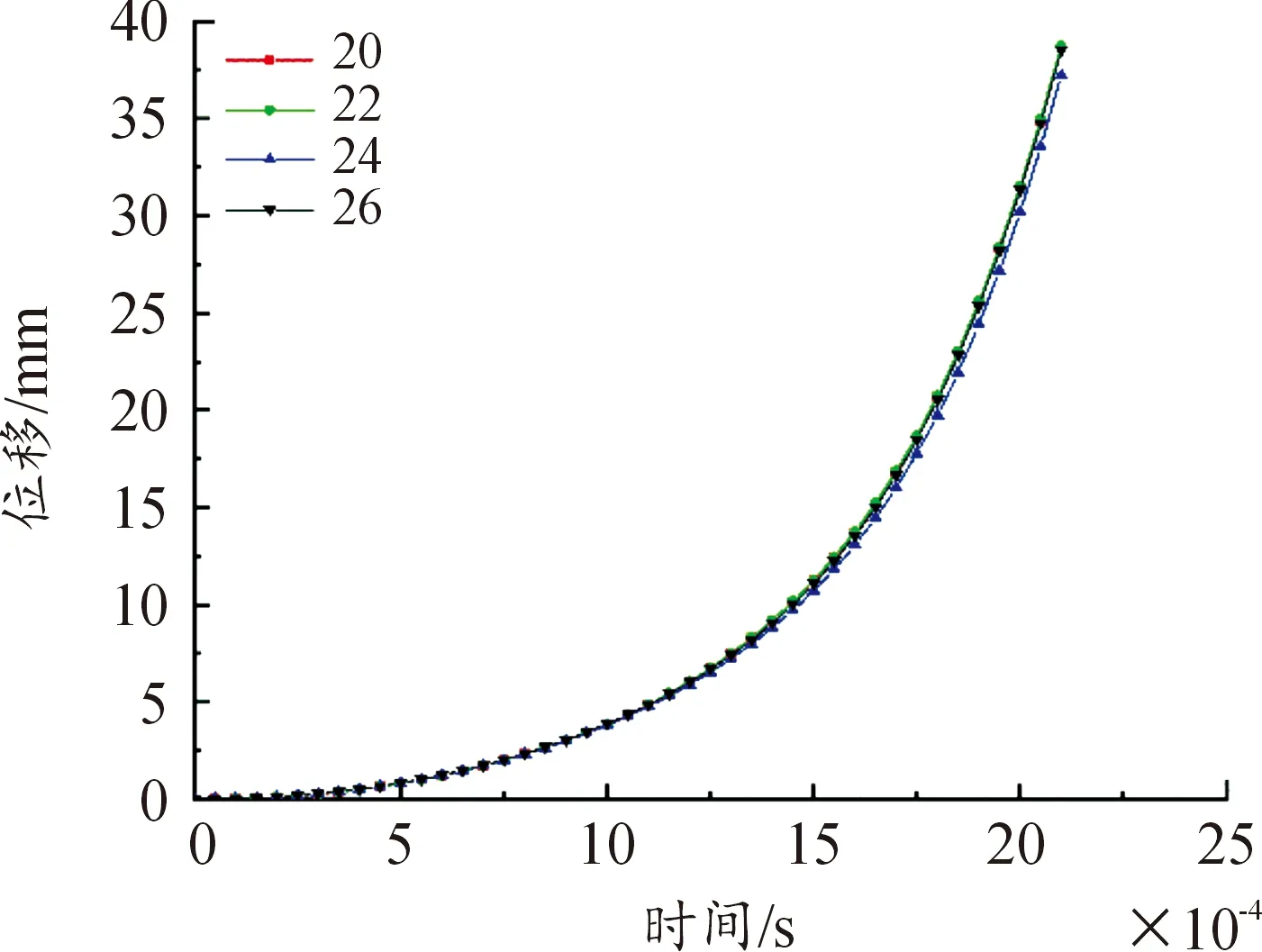

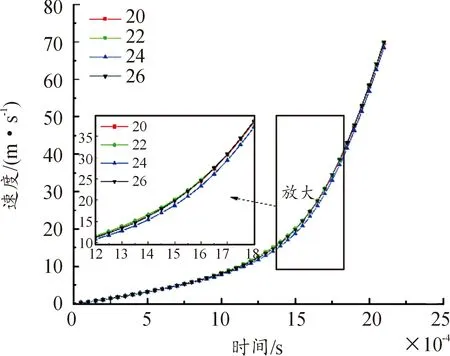

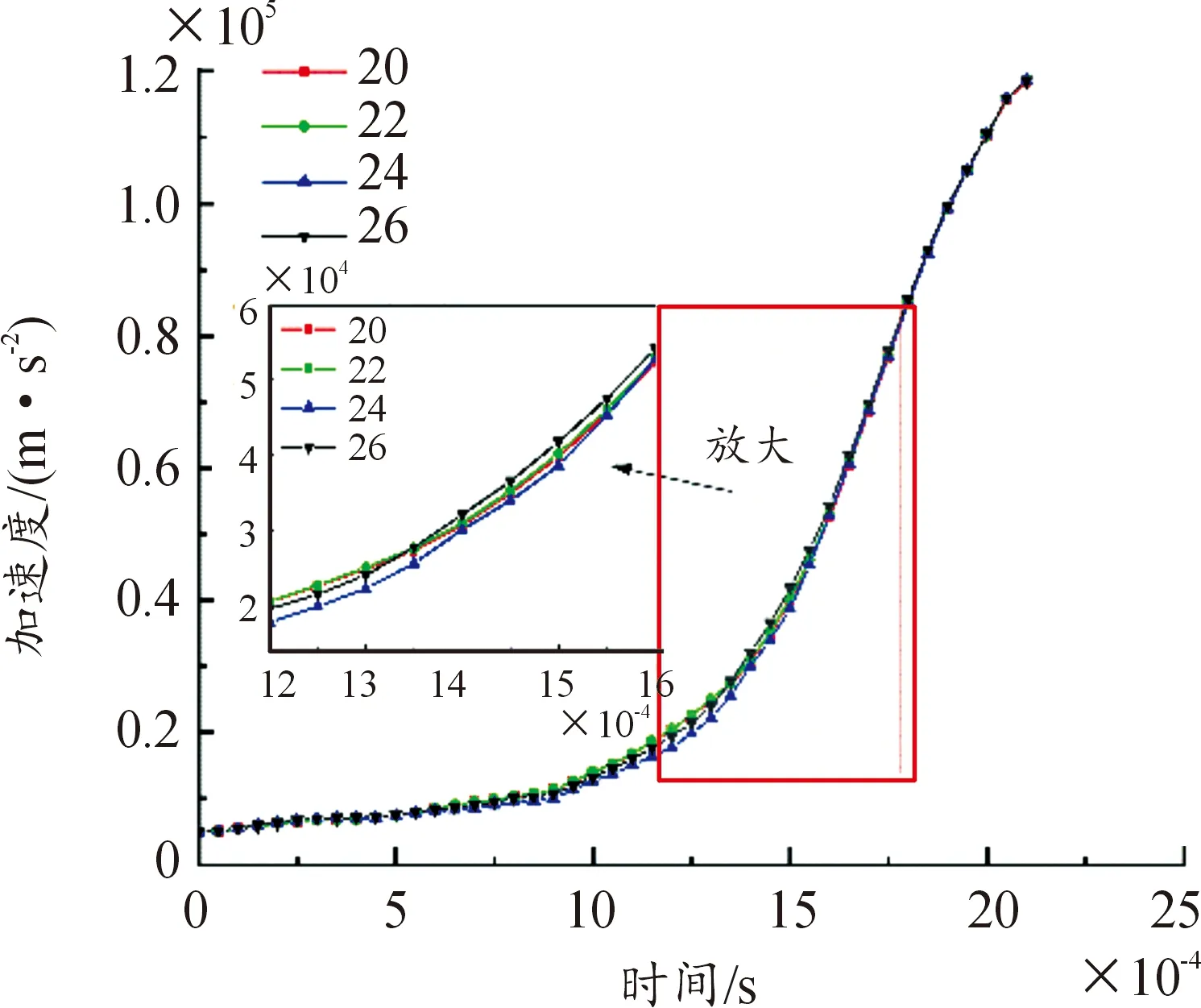

以單排彈帶為例,圖3—圖5為不同膛線數(shù)量下彈帶擠進過程的動力學響應。其中,圖3為不同膛線數(shù)量的彈丸位移-時間曲線。由圖可知隨著彈底燃氣壓力的不斷增大,彈帶擠進坡膛并與膛線接觸發(fā)生塑性變形,彈丸的位移不斷增大且不同膛線數(shù)量模型對終了時刻彈丸位移影響很小。圖4為不同模型下彈丸的速度-時間曲線,隨著燃氣壓力的增加,彈丸行程增加,彈丸的速度增大。在擠進過程中不同條件下彈丸運動速度隨時間的增加而增大,但終了時刻速度并沒有隨著膛線數(shù)量的增多而減小,膛線數(shù)量為24時彈丸終了速度最小。圖5為加速度-時間曲線,彈丸運動的加速度隨著彈底壓力的增加而增大,在擠進過程初期,由于壓力較小,加速度增長緩慢,隨著過程的進行,加速度不斷升高,在1.25~1.55 ms時間段內不同模型彈丸擠進過程加速度變化劇烈且加速度曲線逐漸分離,此時是彈丸擠進過程最劇烈的時刻,加速度的增大也驗證了速度曲線增長趨勢變快的現(xiàn)象。4種膛線數(shù)身管模型彈丸擠進過程中速度和加速度差距的細小變化將會導致擠進阻力的明顯變化。

圖3 位移曲線

圖4 速度曲線

圖5 加速度曲線

圖6為彈丸運動過程中擠進阻力變化。擠進過程中主要阻力來源于彈帶變形和彈帶與膛線間摩擦,可以看出隨過程進行擠進阻力先增大后減小。這是因為彈帶擠進過程中伴隨高應變率,材料的力學性能會發(fā)生變化,4種膛線數(shù)身管模型最大擠進阻力對應的彈丸位移量分別為:8.3、9.2、7.2和7.4 mm,均發(fā)生在彈帶完全擠進前。當彈帶完全擠進后,此時僅存在摩擦阻力,隨著擠進過程的進行逐漸減小直至過程結束。從其中還可以看出,隨膛線數(shù)量的增加,整體擠進阻力不再呈單調增加趨勢,膛線數(shù)量為24時對應最大擠進阻力是26.92 kN為4種模型下最大值。

圖6 擠進阻力曲線

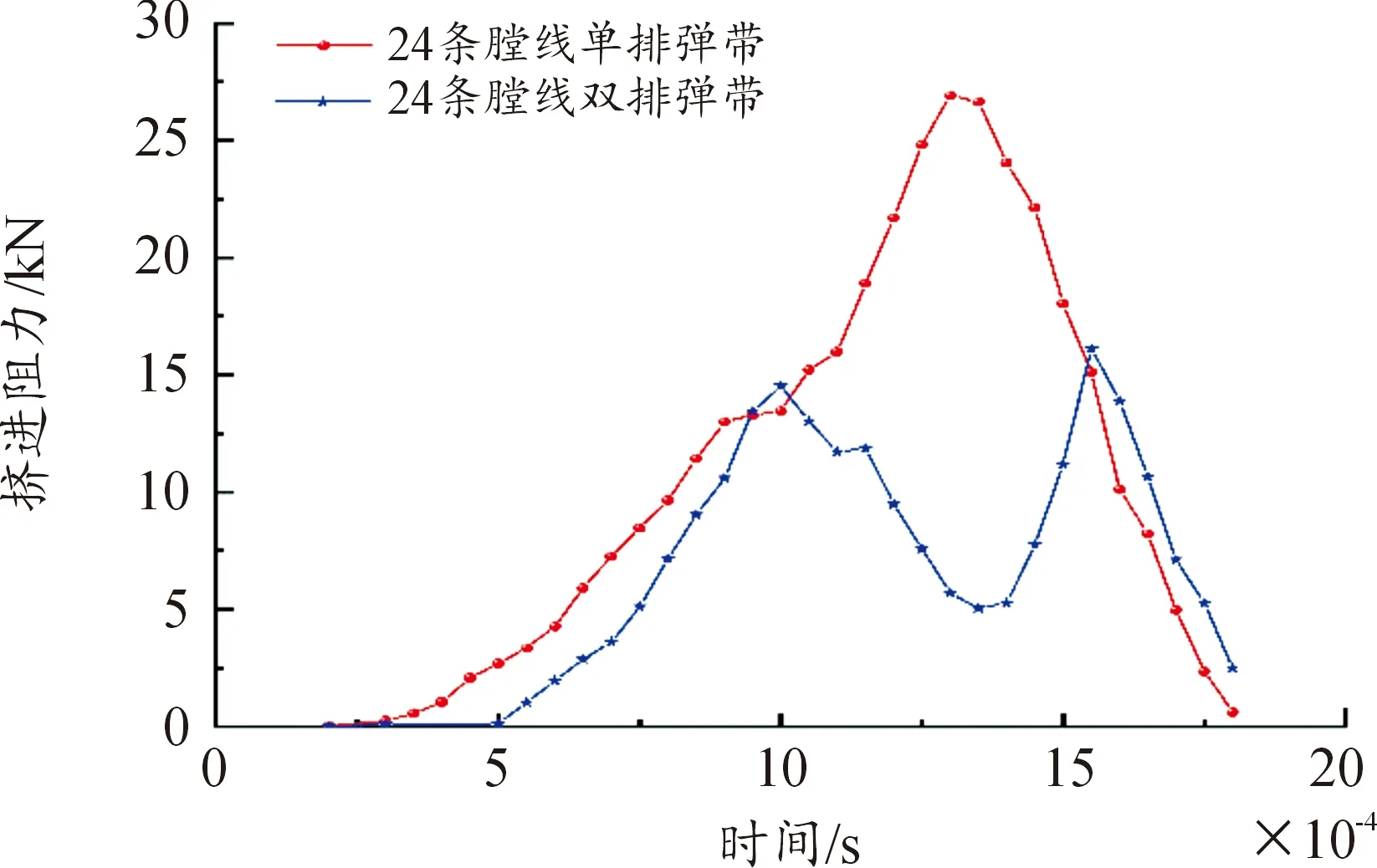

4.2 2種結構彈帶的比較

選取24條膛線數(shù)身管模型,保證彈帶總寬度為定值10 mm,分析2種彈帶結構對擠進過程阻力的影響,結果如圖7所示。在1~1.5 ms,二者阻力值差別大,單排彈帶阻力呈先增大后減小趨勢且僅有一個極大值,而雙排彈帶阻力呈先減小后增大趨勢且有2個極大值。單排結構在1.3 ms時刻出現(xiàn)阻力極大值為26.92 kN,雙排結構則在1 ms和1.55 ms時刻出現(xiàn)阻力極大值分別為14.53 kN和16.11 kN。這是因為雙排彈帶中間留有空隙,過程中阻力的第一個極大值發(fā)生在第一條彈帶完全擠進前,此后隨過程進行阻力不斷減小。在1.35 ms時刻,阻力達到極小值5.04 kN,此時對應過程為第一條彈帶完全擠進且第二條彈帶開始擠進前。由此可知,整個過程中雙排彈帶的擠進阻力明顯小于單排彈帶,更容易擠進膛線,一定程度上降低了彈帶對膛線的磨損。

圖7 不同結構彈帶擠進阻力對比

閉氣作用是彈帶的重要作用之一,為了避免高溫火藥氣體的流失,彈帶的設計需要確保其良好的氣密性。彈帶在擠進過程中會與膛線的陽線發(fā)生剪切變形,圖8是有代表性的雙排彈帶在完全擠進膛線后的變形圖。彈帶在擠進過程中發(fā)生了塑性變形,總失效單元為579,占彈帶總單元3%。受彈帶與陽線剪切作用的影響,填充陰線的彈帶也發(fā)生了變形,這有利于彈帶與內膛的緊密貼合。圖9是彈帶填充膛線圖,從其中可以看出彈帶與內膛緊密接觸,填充效果較好,雙排彈帶結構設計是合理的,彈帶氣密性良好。

圖8 雙排彈帶變形圖

圖9 彈帶填充膛線圖

5 結論

本文中分析了等齊膛線結構的4種膛線數(shù)和2種彈帶結構擠進模型,對比擠進過程中差異性,得出了如下結論:

1) 彈丸在擠進過程中,主要受彈帶變形和摩擦2種阻力,由于擠進過程中材料力學性能的變化,最大擠進阻力值會出現(xiàn)在彈帶完全擠進前。

2) 與單排彈帶相比,雙排彈帶擠進阻力較小更加容易擠入膛線且彈帶氣密性良好,能夠很好地降低彈帶對膛線的沖擊與磨損,提高身管的使用壽命。

3) 分別比較膛線數(shù)和彈帶結構對擠進過程的影響,為設計線膛無坐力炮提供了有效思路。