跨既有鐵路橋墩底轉體承臺施工控制技術研究

曹巖甫,丁 科,于海波,成智龍

(1.中國雄安集團基礎建設有限公司,河北 雄安新區 071703;2.中交二公局第六工程有限公司,陜西 西安 710065)

橋梁轉體施工是指依照橋梁主要結構,通過在合適位置實施澆筑或拼裝,并借助轉體技術完成橋梁施工作業[1]。由于能夠有效避免對既有線路運營造成影響,節省人力物力,產生更好的社會經濟效益[2],轉體施工成為跨越深溝渠、既有線位時常用的一種橋梁施工方式,近年來在各項工程項目上得到了廣泛應用[3-4]。

在跨越既有線路時,選用連續梁橋型、墩底轉體施工工藝較多[5-6],而進行墩底轉體施工的一個重要部位是實施墩底轉體的橋梁承臺。承臺不僅是連接橋梁基礎和下部結構,而且還埋設著各類橋梁轉體機構,既要滿足橋梁的結構性要求,還要滿足橋梁轉體的需要,因此承臺是墩底轉體橋梁的關鍵部位[7]。本文結合京雄城際鐵路墩底橋梁轉體實例,就如何保證承臺的施工質量安全,就控制要點選擇和控制措施進行分析介紹,以期為提高橋梁轉體技術和工藝水平提供參考。

1 工程概況

京雄城際鐵路跨津保鐵路轉體橋梁設計采用(48+80+48)m 單線連續梁,80m 主跨跨越,橋墩采用圓端形實體墩。橋墩基礎采用16根1.5m 鉆孔樁,樁間距4m,承臺平面尺寸14.6m×14.6m。主梁連續梁全寬為7.4m,上部結構采用單箱單室直腹板箱形截面,主墩支點中心梁高6.4m,跨中中心梁高3.6m。京雄線鐵路橋承臺距津保鐵路現狀路基坡腳線最小距離1.98m。設計采用墩底轉體、平轉法施工,轉體機構采用球鉸結構。最大單幅橋轉體重量約為3 392t,轉體球鉸豎向承載力為5 807t。

2 控制要點及總體施工方案

1)既有鐵路路基保護。為確保既有線鐵路路基在承臺施工時不發生路基沉降,承臺基坑采用支撐能力強、抗傾覆能力強的鋼筋混凝土灌注樁加冠梁的圍護結構。

2)混凝土澆筑及養護。根據轉體結構的安裝需要,經過分析承臺分4 次澆筑。通過分區澆筑、設置排氣孔等措施對重難點的球鉸下轉盤混凝土進行密實性控制,以提高混凝土澆筑質量。通過蒸汽養護保證混凝土的養護效果。

3)球鉸安裝精度控制。球鉸的現場安裝,可利用高精度測量儀器,并按照“邊測邊調、先松后緊、對角抄平、步步緊跟”的原則實施安裝測控。

3 技術控制措施

3.1 承臺基坑圍護

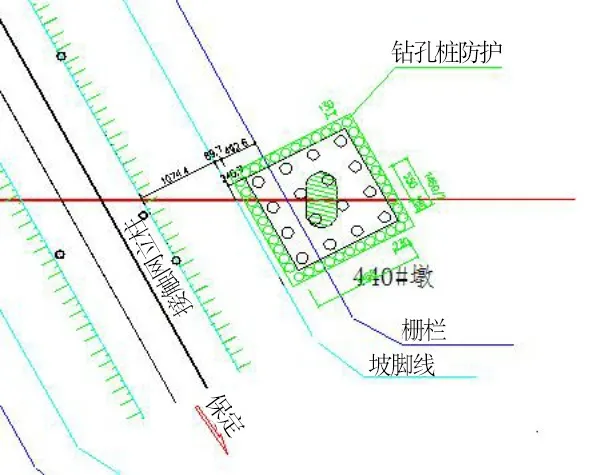

承臺四周采用鉆孔樁支護,鉆孔樁長8m,樁徑1m,樁間距1.3m。防護樁邊緣進入防護柵欄4.96m,距津保鐵路左側坡腳0.47m,承臺進入防護柵欄3.54m,承臺邊緣距離邊坡坡腳1.98m。靠近鐵路側的鉆孔防護樁采用反循環鉆機施工,鉆孔過程中采用跳挖的方式,減少對路基邊坡的擾動,增加鉆孔過程的安全。灌注樁頂冠梁的設置,能夠提高整體結構的抗傾覆性能且便于支撐體系施工,如圖1 所示。

圖1 承臺灌注樁圍護結構平面布置圖

3.2 承臺分步施工

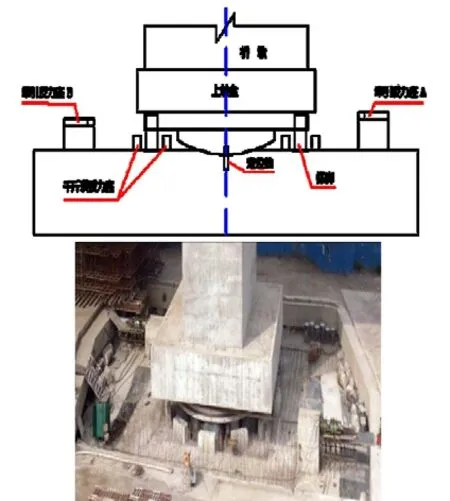

墩底球鉸式轉體結構位于墩底承臺內,如圖2 所示,由上轉盤、下轉盤、球鉸和轉體牽引系統構成。其中球鉸系統主要由上球鉸、下球鉸及其骨架、固定上下球鉸的鋼銷軸、下球鉸骨架撐腳、滑道及骨架砂箱等部件組成。

圖2 轉體結構設計及其現場實物圖

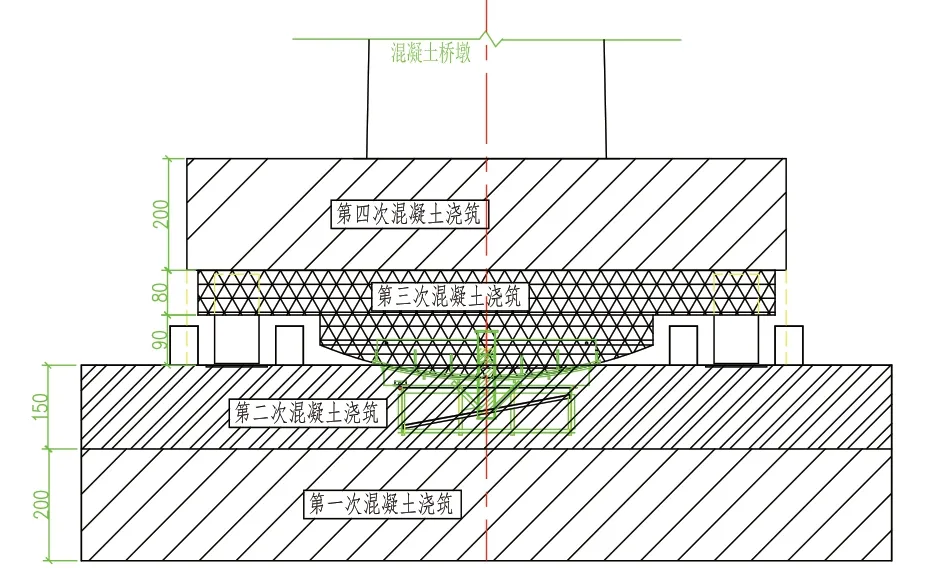

承臺分為上承臺(上轉盤)和下承臺(下轉盤),承臺開挖及澆筑封底混凝土后,首先進行下承臺施工,然后進行上承臺施工。下承臺分兩次澆筑,澆筑第一層2m 高混凝土(澆筑前預埋好球鉸骨架定位角鋼和滑道骨架定位角鋼)→安裝球鉸骨架及滑道骨架→安裝下球鉸及滑道→澆筑第二層1.5m 高混凝土。上承臺同樣分兩次澆筑,澆筑第一層1.7m 高混凝土(澆筑前安裝完成上球鉸和鋼撐腳,并綁扎上球鉸鋼筋網片及轉盤鋼筋)→第二次澆筑上轉盤剩余部分混凝土。轉體結構混凝土分步澆筑示意圖如圖3 所示。

圖3 轉體結構混凝土分步澆筑示意圖

3.3 下球鉸混凝土的密實性控制

下球鉸底混凝土存在空洞時,下球鉸受力變形將引起轉盤摩擦力增大,進而導致橋墩底基難以轉體,所以轉盤安裝過程中需要對混凝土的密實性進行嚴格控制。具體采取的措施為:下轉盤球鉸面上設置混凝土振搗孔及排氣孔分塊單獨澆筑各肋板區,從下球鉸盤下中心向四周澆筑混凝土,盤四周的混凝土高于下球鉸表面,利用盤底和盤四周混凝土的重力差,保證盤底混凝土的密實,同時利用下球鉸表面的通氣孔和振搗孔振搗混凝土,當所有振搗孔和通氣孔不再冒氣泡而是全部冒砂漿時,確認下球鉸底混凝土已經振搗密實。

3.4 承臺混凝土養護

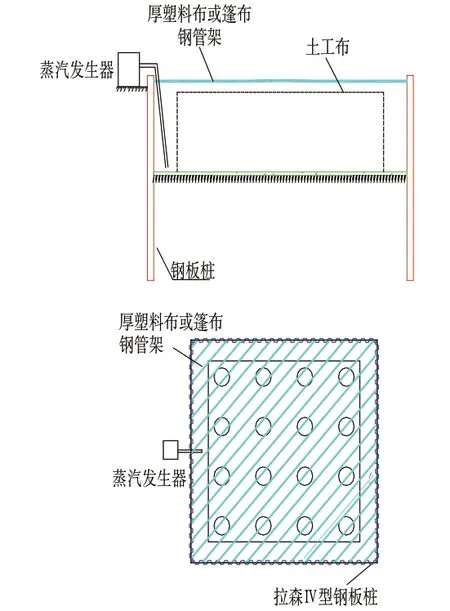

為提高混凝土質量,減弱混凝土收縮對轉體機構的影響,本研究的承臺養護選取蒸汽養護。養護分為4 個階段:靜停、升溫、恒溫和降溫。混凝土灌注完畢后靜停4h,靜停期間保持棚內溫度不低于5℃;升溫階段中,升溫速度控制在10℃/h以下;恒溫階段中:恒溫20~30h,恒溫溫度不大于55℃;降溫過程中應緩慢進行降溫,速度控制在5℃/h 以下。在養護過程中測溫采用無線測溫儀,實現混凝土表面、表層、芯部溫度實時監測、自動記錄、低溫報警,保證混凝土芯部溫度與表面溫度、表面溫度與環境溫差不得大于20℃。達到混凝土設計強度60%時,應停止加熱,進入自然養護階段。承臺保溫養護如圖4 所示。

圖4 承臺保溫養護立面圖

3.5 安裝下球鉸及滑道

下球鉸骨架固定牢固后,吊裝下球鉸,如圖5 所示。要求下球鉸骨架頂面的相對高差小于5mm,下球鉸定位準確,球鉸中線縱、橫向誤差不大于1mm。采用十字線對中法施工,普通水準儀和電子精密水準儀進行調平。施工過程中主要控制點為球鉸支架加固及球鉸精度控制,本項目對球鉸采取“邊測邊調,先松后緊,對角抄平,先內后外,步步緊跟”的原則和方法。

圖5 下球鉸吊裝及精確定位圖

環形滑道設置在鋼撐腳的下方,如圖6 所示。為保持轉體結構平穩,撐腳轉體時能夠在滑道內順暢滑動,要求環道、球鉸支架須定位牢固,角鋼頂面平整、水平,相對高差不大于2mm,環道鋼板由螺母調整調平,頂面高程誤差控制在±0.5mm。滑道頂面可設置排氣孔,采用注漿填充的方法對混凝土澆筑過程中不密實的位置進行密實性控制。

圖6 滑道安裝現場

3.6 安裝上球鉸

完成下承臺第二次混凝土澆筑后,安裝上球鉸,如圖7 所示。球鉸布置填充聚四氟乙烯復合夾層滑片,允許應力不小于90MPa。然后,將黃油聚四氟乙烯粉均勻涂抹在下球鉸球面滑動片間。

圖7 聚四氟乙烯片安裝及黃油聚四氟乙烯粉涂抹

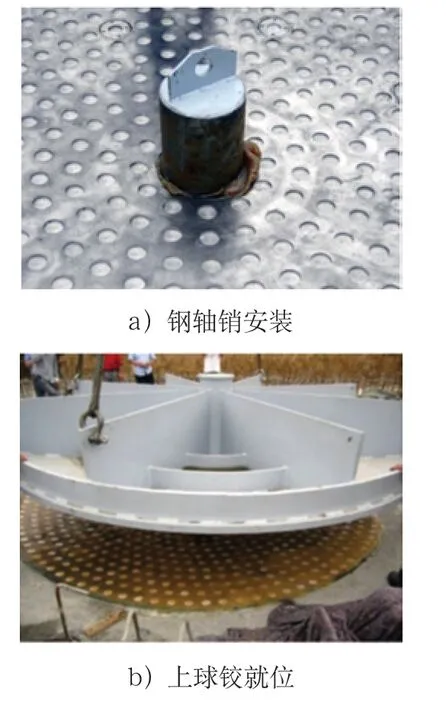

涂抹黃油聚四氟乙烯粉后安裝上球鉸,如圖8 所示,安裝完成后轉動上球鉸擠出多余的黃油。上球鉸精確定位并臨時鎖定限位后,利用定位鋼銷軸使上下球鉸中心重合。

圖8 上球鉸安裝

4 結語

京雄城際鐵路轉體承臺施工質量采取上述重點控制措施后,轉體結構穩定可靠,轉體后橋梁合龍精度高,順利按期完成了轉體橋梁施工,小結如下。

1)針對靠近既有線的承臺采用灌注樁加冠梁的維護結構,有效控制了既有線鐵路路基沉降,確保了施工安全。滑道上增設的臨時砂箱,能夠有效抵消施工期間各種不平衡荷載帶來的不穩定因素,同時保證了轉體施工安全。

2)針對球鉸下轉盤混凝土的密實性控制,采取分區澆筑、設置排氣孔等措施,有效提高了混凝土澆筑質量。同時采取蒸汽養護,有力保證了混凝土的養護質量。

3)通過采取“邊測邊調,先松后緊,對角抄平,步步緊跟”的操作原則,保障了轉體球鉸和滑道的安裝精度,實現了轉體機構按設計施工。O