大型履帶起重機底盤液壓系統故障及優化改進

彭永強

(徐工集團工程機械股份有限公司建設機械分公司,江蘇 徐州 221004)

憑借長期的積累與進步,目前,國內部分廠家已完全具備了研發生產大型履帶起重機的能力,但在產品生產調試、施工應用中,存在履帶行走跑偏、行走制動器燒毀、馬達軸封或殼體損壞漏油等故障。雖然類似故障在中小噸位履帶起重機上也多有發生,但究其原因,有許多不同。因此,深入挖掘大型履帶起重機底盤液壓系統故障發生的原因與機理,有針對性的改進優化,以期提高我國大型履帶起重機產品可靠性。

1 底盤液壓系統特點

大型履帶起重機底盤故障的原因與中小型履帶起重機有較多不同,主要有以下4個方面特點。

1.1 電控閉式液壓傳動系統

電控閉式液壓系統由于無須平衡閥及各種節流控制閥,電比例閉式泵直接驅動馬達,具有傳動平穩性強、控制性平穩方便、節能性好、系統緊湊性高等優點,十分適合大型履帶起重機。大型履帶起重機電控閉式液壓系統有以下特點。

1)閉式系統 閉式油路,主油路需補油,彌補泄漏,以防吸空。

2)沖洗系統 對泵、馬達進行沖洗,置換閉式回路中高溫油起散熱作用的同時提升系統液壓油清潔度。

3)補油泵做伺服及作動油源 采用補油泵作為伺服油源,同時為制動器、高低速等低壓控制的直接作動油源,根據對應的操控手柄或按鈕動作,通過預設程序由控制器發訊控制相應電磁閥得失電,控制安全、簡便可靠。

1.2 多馬達并聯驅動

大型履帶起重機本身自重重,在吊滿載行走或轉彎時,驅動力矩需求更大,因此其單側履帶往往需由2 個、4 個甚至更多的馬達并聯驅動。多馬達并聯驅動的方式可提供更大的驅動力矩,與此同時需供給更大的流量,以在保證驅動力矩的同時不至于行走速度過慢。

1.3 接頭多、管路長

大型履帶起重機由于轉臺及履帶梁長,行走馬達多,極大的外形尺寸導致主泵至行走馬達等執行機構液壓回路管路很長,短則十幾米,長可達40~50m,而且,管路中還有彎管、三通、變徑等各種接頭,超長的液壓管路、眾多的接頭容易引起更大的壓力損失。

1.4 管路分段多

為契合運輸法規,提高運輸方便性與經濟性,避免運輸超重、超寬,底盤液壓系統需按結構件的運輸拆分要求實現快速便捷的拆分與組裝,液壓系統常采用多組快插接頭連接,大型履帶起重機底盤結構尺寸越大、重量越重,管路分段數越多,快插組數也越多。

2 故障原因分析

2.1 履帶行走跑偏

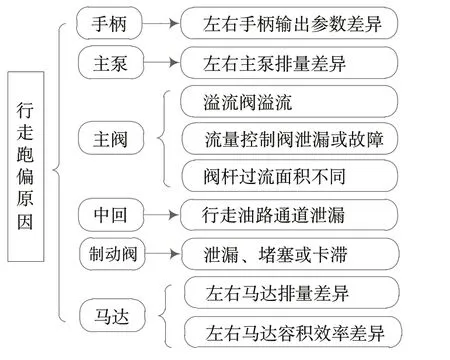

履帶行走跑偏是指左右履帶梁行走速度差異導致偏斜超出標準距離,大型履帶起重機左右行走跑偏的主要原因與中小型履帶起重機基本一致,詳見圖1。

圖1 履帶行走跑偏原因

上述原因由于在中小型履帶起重機上已研究得十分充分,并有完善的對策及解決方案,對于大、小型履帶起重機而言,僅為液控元件與電控元件的區別,故障原因本質相同,本文不再贅述。

2.2 行走制動器燒毀

履帶起重機行走制動器僅作為駐車制動使用,其開啟壓力多為15~18bar,也有部分為25~30bar,但無論開啟壓力為多少,只要制動器實際供給壓力小于開啟壓力,制動器處于“半打開”狀態,此時主油路建壓驅動馬達轉動,極易導致制動器摩擦片瞬間燒結損壞。

液控系統的中小型履帶起重機常采用行走主油路油源直接減壓開啟制動器,其出現制動器燒毀主要有兩點:①制動器減壓閥故障致實際作動供給壓力小于開啟壓力;②行走突然快速停止造成主油路瞬時吸空失壓,致使制動器實際作動供給壓力小于開啟壓力。

大型履帶起重機則與其不同,受底盤特點影響,其原因主要有以下3 種。

1)伺服系統異常 大型履帶起重機制動器啟閉采用的系統伺服油源,正常壓力為25~35bar,因此伺服泵損壞、伺服閥卡滯或損壞導致的伺服壓力過低將使制動器燒毀。為提高發動機啟動能力,大型履帶起重機常采用伺服系統卸荷的控制策略來降低發動機啟動時的負載率,即發動機啟動以后,伺服系統才正常建壓,該保護性控制策略也易帶來制動器燒毀隱患:如若控制邏輯正好顛倒或伺服系統電磁閥松脫、裝配不到位,發動機啟動以后,適逢低溫環境而背壓增大,則伺服系統將以一低壓壓力卸荷而非“零壓”。以某型千噸級履帶起重機為例,冬季-5℃,伺服系統卸荷狀態時,發動機怠速800rpm 時伺服壓力5bar,發動機轉速2 000rpm 時伺服壓力12bar,此壓力極易導致制動器燒毀。

2)伺服泵排量小 閉式系統常采用補油泵作為伺服泵,在主機進行復合動作或泵、馬達效率不高的情況下,伺服泵排量不足將直接導致制動器壓力建壓過慢或無法正常建壓。伺服泵除用于制動器啟閉外,還用于為整車其他各主油路補油、高低速控制、整車各低壓輔助及棘輪鎖止油缸等。采用多馬達并聯驅動的大型履帶起重機多個行走減速機制動腔需同時打開,伺服油流量瞬時需求則更大,而且因行走馬達多,因效率差異可能泄漏更多,需要的補油流量便更大。

3)主油路與制動器啟閉時序匹配不良 制動器在馬達轉動時未完全開啟,或馬達停止轉動前關閉,將直接導致制動器燒毀摩擦片。大型履帶起重機行走制動器啟閉控制常以主泵排量控制起點為信號,主泵開始輸出則制動器電磁閥得電,伺服油開啟制動器;主泵排量回“零”則制動器電磁閥失電,制動器通過電磁閥及相關油路泄油從而關閉。通常控制系統能滿足要求,但主泵本身排量控制起點的準確性、控制信號的滯環特性都將對啟閉時序的匹配造成影響。

2.3 馬達軸封或殼體損壞漏油

柱塞馬達在連續運行時的殼體泄油壓力不得超過絕對3bar,瞬時壓力峰值最高允許值為10bar,否則極易導致軸封甚至殼體損壞漏油。

除裝配、軸封質量本身的原因外,泄油油路的管徑過小、錯用阻尼接頭、管路堵塞等都是行走馬達軸封或殼體損壞漏油的主要原因。除此之外,大型履帶起重機行走馬達軸封或殼體損壞漏油還有其他4 項重要原因。

1)行走管路長、接頭多 重視液壓管路長度、接頭損失在大型履帶起重機底盤中馬達泄油口油路,尤其在低溫情況下,液壓管路損失可遠高于10bar。

2)行走系統沖洗流量過大 底盤行走泄油管路還需額外考慮沖洗系統,馬達沖洗閥異常或用于沖洗的伺服壓力過高將增大泄油管路回油量,造成壓損升高,導致回油背壓過高。

3)泄油管路斷開 行走馬達泄油油路快插未正常插接或因振動等原因異常斷開,泄油口無法正常回油憋壓,將直接沖毀馬達軸封甚至導致馬達殼體炸裂。

4)缺少保護油路 底盤液壓系統在拆解狀態時,馬達各油口全部處于封死狀態,液壓油受熱膨脹將直接導致封閉腔的壓力急劇升高,極易超出軸封可承受的壓力值。

3 優化建議

3.1 防范行走制動器燒毀

1)增加伺服系統壓力監控 增加伺服壓力報警、限動等安全預防措施,伺服壓力過低時,控制主泵排量歸零或進行行走主油路卸荷,從而避免了燒毀制動器的可能。

2)增大伺服系統流量供給 伺服泵選型確定排量時,除泵及馬達正常補油需求外,還需考慮容積效率下降或低容積效率工況、沖洗流量、復合動作及其他低壓輔助用油流量。

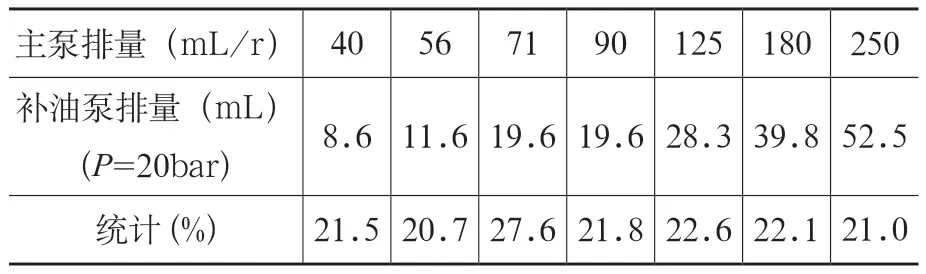

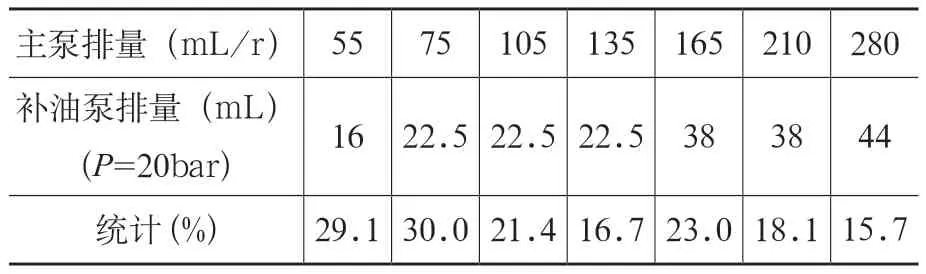

力士樂推薦補油泵排量大致為主泵排量的21%~28%,林德推薦補油泵排量大致為主泵排量的16%~30%(表1、表2)。根據相關標準要求,額定工況下的泵及馬達容積效率分別需高于92%、93%,推算泄漏量最高約15%,如果考慮上述沖洗、復合動作及其它控制的流量需求,按廠家推薦的補油泵排量進行補油泵選型是不適合、不安全的,推薦補油泵排量為主泵排量30%~40%是保險的、可靠的。

表1 力士樂主泵推薦補油泵排量

表2 林德主泵推薦補油泵排量

3)伺服補油系統采用大容量蓄能器 在不增加補油泵排量情況下,可采用大容量蓄能器能滿足系統瞬時大流量供給需求,利用蓄能器的儲能、吸收脈沖功能,發揮其應急動力及穩壓的作用,保證伺服壓力穩定。

4)制動器啟閉時序匹配不良 將主泵壓力引入制動器啟閉控制,結合主泵排量控制信號,雙參量精準控制主油路與制動器的啟閉時序,保證制動器在主油路建至高壓時提前開啟,主油路泄壓至一定壓力后關閉,實現制動器對主油路建壓/泄壓的相對“快開慢關”。

3.2 防范軸封或殼體損壞漏油

①增大泄油油路管徑,盡量避免各種急彎管路、彎頭等大壓損情況;②減少快插使用數量,減小斷路風險;③增加泄油壓力監控:泄油油路增加壓力傳感器實現壓力監控,并進行報警提示;④增加泄油口保護設計:在馬達泄油口并聯增加3~10bar 背壓單向閥或溢流閥,回油直接通大氣不回油箱,避免泄油油路斷路、堵塞、運輸高溫膨脹等各種原因導致的殼體壓力過高損壞軸封或殼體,同時可通過泄漏油較好地預警工作狀態下泄油壓力過高狀況并進行保護。

4 結語

針對大型履帶起重機底盤液壓系統發生的3種常見故障,結合系統的特點進行了詳細的介紹分析,并重點對減速機制動器燒毀、行走馬達軸封或殼體損壞漏油給出了針對性的改進、設計優化建議,對大型履帶起重機底盤液壓系統故障排查、改造優化及設計具有重要的指導與參考意義。O