以設計融合為核心的精益建造在EPC項目中的實踐

段昌慶,朱旭城,萬鵬飛,劉天宇,趙 正

(中建三局工程總承包公司,湖北 武漢 430000)

精益建造追求用最低限度的資金、人力、生產(chǎn)場地、生產(chǎn)時間等成本投入,生產(chǎn)出最能貼近客戶要求的產(chǎn)品。本文對于精益建造的研究,是以EPC 項目的設計技術管理為核心,著重將價值鏈管理、供應鏈整合等相關內容融合形成統(tǒng)一的系統(tǒng),在大型輕工電子廠房的具體實踐中探索研究新方向、新思路。

1 項目概況

該大型輕工電子廠房項目位于濱州市經(jīng)濟技術開發(fā)區(qū)長江八路以南,渤海二十四路東西兩側,總占地面積545 畝,總建筑面積57.5 萬m2,總投資26.5 億元,主要建設內容為各類大中型廠房、成果轉化研發(fā)中心以及員工宿舍、停車樓、市政道路、管網(wǎng)等相關基礎設施,如圖1。項目難點分析如下。

圖1 項目效果圖

1)交付標準不明確、設計要求模糊 作為招商引資項目,本項目定位高端,但因入駐企業(yè)仍在招商中,廠房生產(chǎn)工藝未定,廠房工藝性參數(shù)及功能性需求均不明確,設計任務要求模糊,造成設計條件不穩(wěn)定、過度設計或設計功能不滿足后期使用需求等問題,可能導致二次拆改的增多,不能滿足精益建造要求。

2)建設周期短、施工組織難度大 一期項目15 萬m2,設計建造工期不足6 個月;二期項目10 萬m2,建設周期7 個月,三期項目33 萬m2,建設周期8 個月。項目設計周期及建造周期短,資源投入密集。項目日均鋼筋消耗400t、砼澆筑3 000m3、模板1 萬m2、料具600t,三期項目高峰勞動力2 700人,主體封頂后25 天內完成35 萬m2模板、1.5 萬t 料具退場,資源組織難度大。

3)總結歸納、深度剖析 快速建造與高品質建造往往是一個矛盾體,高效建造的同時,實現(xiàn)高品質建造,是本項目實施精益建造的難點。能否做到招采超前準備、施工快速有序,是項目精益建造成敗的關鍵。

2 以設計融合為核心的精益建造思路

總包單位將“精益建造”作為各項工作的主題,始終堅持將“高效率”“低成本”“交付產(chǎn)品價值最大化”作為實現(xiàn)精益建造目標的重要抓手,圍繞精益目標展開工作。

2.1 深度結合多方訴求

通過多階段信息收集,了解業(yè)主成本敏感點,根據(jù)業(yè)主對不同區(qū)塊的敏感程度,制定相匹配的成本優(yōu)化策略,實現(xiàn)“有限資源”的二次優(yōu)化配置。

將各參建分包單位重點關注的減少返工維修、工作面平穩(wěn)交接等訴求納入統(tǒng)籌考慮,以較低成本投入、實現(xiàn)準時高質量交付。

2.2 全過程推演、抓取各階段主要矛盾

在施工準備階段,總包部通過全過程、全方位的建造模型推演,分析發(fā)現(xiàn)“需求、報建、招采、建造、運維”各階段的主要矛盾以及相互之間的不協(xié)調,并嘗試通過設計創(chuàng)新、提前出具解決方案,以設計藍圖為媒介、融合解決各建造階段的主要矛盾和難點。

2.3 設計引領、實現(xiàn)多贏

總包部利用EPC 項目建設平臺,結合本項目的特點,研究并制定了本項目精益建造的核心策略,即在項目建設的全生命周期內,以設計融合為核心,通過設計與需求、報建、招采、建造、運維的相互融合及一體化管理,有效克服本項目業(yè)主需求、設計、采購、施工相互制約和脫節(jié)的矛盾,實現(xiàn)可利用資源的重新整合、升級優(yōu)化和再次分配,最終實現(xiàn)精益建造目標。

3 精益建造的探索與實踐

下文將從設計與業(yè)主需求、設計與報批報建、設計與招采、設計與建造、設計與運維五個方面,結合項目實際案例,具體闡述精益建造在本項目中的思路探索與實踐計劃。

3.1 業(yè)主需求再定義

通過調查研究近年產(chǎn)業(yè)園業(yè)態(tài)的最新市場需求和已入駐企業(yè)車間生產(chǎn)狀態(tài),調整項目在可行性研究、整體策劃階段確定的項目定位描述,補充或完善項目在方案設計、初步設計、技術設計、施工圖設計等多個設計階段的設計任務要求及參數(shù)指標,使之與業(yè)主或入駐企業(yè)需求相匹配,制定交付標準,持續(xù)消除項目建設中的不確定性。

在調研入駐企業(yè)實際生產(chǎn)情況后,將智能封閉式停車樓調整為普通敞開式停車樓;在充分研究建設單位總投資成本控制要求后,對外立面造型進行優(yōu)化,取消了過于復雜的造型線條,并對幕墻鋼龍骨布置方案進行優(yōu)化,降低用鋼量約20%。

3.2 設計與報批報建融合

項目部在結合當?shù)刈钚聦徟撸钊胙芯吭O計參數(shù)對報建程序的影響后,聯(lián)合設計單位組織圖紙預審查,優(yōu)化技術指標、調整報批策略、降低報建成本。

項目部協(xié)同建設單位、設計單位,在調研了項目廠房車間的生產(chǎn)工藝、員工勞動方式后,對本項目廠房車間的屬性進行了再次明確,項目廠房車間的定義分類從《建設工程消防設計審查驗收管理暫行規(guī)定》中規(guī)定的特殊建設工程,調整為其他建設工程,節(jié)省報批報建時間周期約15 天。

3.3 設計與招采融合

根據(jù)供應鏈最新變化、合約規(guī)劃特點,反向調整材料、設備方案選型,同時統(tǒng)籌招采資源投入計劃,妥善劃分設計限額。

傳統(tǒng)施工總承包項目是按照線性順序進行設計、招標、施工管理,過程中經(jīng)常暴露出招采工作量大,招采周期短,受設計影響招采質量不高且無法兼顧成本指標,定標后采購周期長等弊端。結合項目實際,總包部通過以下三方面的設計與招采融合的措施,消除傳統(tǒng)施工總承包模式下招采工作的弊端。

3.3.1 當?shù)亟ㄖa(chǎn)業(yè)鏈特點與設計的融合

在建筑產(chǎn)業(yè)轉型升級即將到來的背景下,本項目積極迎合建筑產(chǎn)業(yè)上游供應鏈的最新動向,進行精益建造探索與實踐。

1)將外墻面板材料由水泥纖維板調整為鋁鎂錳巖棉保溫復合板。項目所在地濱州是全國乃至世界重要的鋁業(yè)生產(chǎn)基地,選擇鋁材面板作為外立面裝飾材料,是本項目遵循就地取材原則、迎合當?shù)亟ㄖa(chǎn)業(yè)供應鏈特點的重要舉措,具有材料運輸距離短、材料供應商市場競爭充分、與地方政策相吻合等優(yōu)點。

2)采用ALC 預制加氣混凝土墻板作為內、外墻材料。濱州市緊鄰國家第三個住宅產(chǎn)業(yè)化綜合試點城市濟南市,具有大規(guī)模采用預制構件的地理優(yōu)勢條件,結合本項目窗間墻寬度小、層高大的特點,使得預制加氣混凝土ALC 墻板適用高大層高、無須構造柱、安裝速度快的優(yōu)點更加突出。共節(jié)省項目投資約50 萬,節(jié)省工期約10 天。

3.3.2 科學劃分設計、招標及施工界面

1)將設計合約界面、招采合約規(guī)劃、施工標段劃分綜合考慮后統(tǒng)一部署,使三者之間保持一定的連貫性,極大地提高了設計管理、招采管理、建造管理的工作效率。結合輕工電子產(chǎn)業(yè)園項目的設計、施工特點,用兩種不同思路合理劃分合約界面。按施工工序劃分,如結合本項目屋面工程施工范圍廣、總量較大、質量控制體系成熟的特點,將其按施工工序劃分為發(fā)泡混凝土找坡層、防水卷材、混凝土保護層三個合約包;按施工范圍劃分,如結合本項目廠房內粗裝修工程工作面交接內容瑣碎、施工工序較多的特點,將其按施工樓座范圍劃分為若干個合約包。

2)根據(jù)界面約定,重新梳理和調整項目設計合約規(guī)劃,組織各設計分包編制設計接口需求清單及提資計劃,建立臺賬跟蹤提資狀態(tài)及設計成果,使界面交接處的施工做法更明確、高效。項目部根據(jù)界面劃分,重新調整完善了主體電氣點位設計與裝修二次深化電氣點位之間、室內瓷磚過門石鋪貼方案和室外出入口臺階坡道面層做法之間、暖通排煙系統(tǒng)風口百葉與幕墻設計之間、配電室電纜排布與主體設計之間的設計接口提資需求和成果輸出管理。

3.3.3 招采計劃融入項目整體計劃統(tǒng)一編制

將招采計劃納入項目總體計劃統(tǒng)籌考慮,包括工期進度計劃和投資分配計劃兩個板塊。編制整體計劃時,統(tǒng)籌考慮招采周期,預留分包單位施工準備和技術對接時間;將投資分配計劃作為統(tǒng)籌商務收益率和建設單位投資總成本降低率的紐帶,妥善劃分設計限額、實現(xiàn)雙方共贏。

3.4 設計與建造融合

施工階段是踐行精益建造理念的最重要階段。本項目通過多項設計與建造的融合措施,圍繞減少浪費、降低消耗、提質增效的精益目標展開建造工作,奠定了項目成功交付的基礎。

3.4.1 節(jié)奏的融合

總包部要求各參建單位均需制定自身的計劃安排,實現(xiàn)總體計劃與分項計劃的融合與穿插。根據(jù)項目特點從施工角度通盤部署,施工部署思路確定后向設計提資,協(xié)調設計單位配合按照施工部署調整出圖計劃,同時使招采工作前置,減輕前期招采壓力。

3.4.2 措施的融合

通過設計與建造融合提高可建造性,使施工措施方案更經(jīng)濟合理。

1)道路永臨結合 結合場地內路網(wǎng)四通八達、交通運輸便捷通暢的特點,將料場設置于道路上,并將道路墊層做法由原設計的水穩(wěn)層改為混凝土墊層,兼做料場地面。

2)施工荷載預留 結構設計期間,考慮到單層廠房面積大及料臺布置的局限性,采用模板架料拆除后樓內打包、叉車轉運的方案,結構建模計算時考慮此處的荷載需要。該方案提高了材料轉運速度,節(jié)約工期約10 天。

3.4.3 工藝的融合

通過設計與工藝融合實現(xiàn)施工工藝的再次優(yōu)化,進而提高一次成優(yōu)率、消除質量缺陷。從減少多余工序、減少濕作業(yè)等方面,踐行精益建造。

1)減少多余工序 原設計中內天井外墻保溫采用巖棉保溫體系,施工工序多、工藝復雜。在充分考慮廠房的節(jié)能設計要求后,調整為玻化微珠保溫砂漿,簡化了施工工序。充分利用屋面發(fā)泡混凝土找坡層的保溫性能,在經(jīng)節(jié)能建模計算驗證通過后,取消了聚苯板保溫層,施工工序大大簡化,較原方案節(jié)省工期約14 天。

2)減少濕作業(yè) 通過設計優(yōu)化,采用室內側水泥壓力板、室外側鋁鎂錳保溫裝飾一體板的外墻圍護方案,在施工全過程中杜絕了濕作業(yè),可有效縮短工期。

3.4.4 模數(shù)化設計與施工

本項目將主要構件調整為工廠預制構件,運用模數(shù)化設計與施工的建筑理念,實現(xiàn)了構件到場即可安裝,大大減少了構件到場后二次加工產(chǎn)生的材料浪費和工期延誤。

內天井窗間墻原設計寬度不符合ALC 墻板的寬度模數(shù),通過調整外窗布局,將窗間墻寬度調整為600 的倍數(shù),以減少切割工序、降低材料損耗,加快施工進度。

組織外立面效果圖的造型設計和面板排版深化設計時,考慮到金屬面板的模數(shù)化要求和面板運輸要求,將立面造型體塊間的距離設計為1 000mm 的倍數(shù),單塊面板板長不大于6m,工廠預制、運輸?shù)綀龊蠹纯芍苯影惭b,取消板材切割工序。

3.4.5 設計優(yōu)化、算法升級

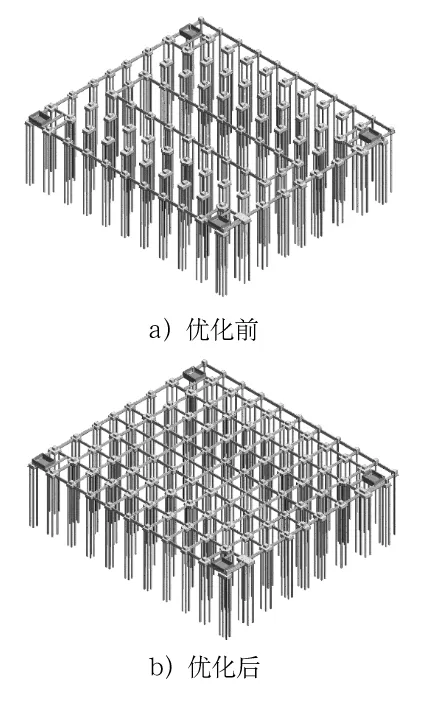

通過結構計算的算法升級,承臺大部分地連梁均予取消,節(jié)省項目投資約200 萬元,節(jié)省工期約15 天;調整樁基截面形狀,在相同承載力的前提下,管樁改為方樁后,承臺混凝土和鋼筋用量均大大減少,節(jié)省項目投資約500萬元。如圖2。

圖2 結構計算優(yōu)化前后

3.5 設計與運維融合

項目著力打造超便利、高效率、低成本的后期運維服務,在后期運維全周期內提升管理效率、降低成本投入。

在電氣工程方面,本項目采用智慧云電力系統(tǒng),分層設置電力計量,實現(xiàn)了場區(qū)電力負荷可視化、單層負荷可調控、單層車間出租方案多樣化的運維管理目標。

總包部在調研和評估產(chǎn)業(yè)園區(qū)交付后的投產(chǎn)和運維狀態(tài)后,將自動噴淋滅火系統(tǒng)調整為預作用噴淋系統(tǒng),消火栓系統(tǒng)調整為干式消火栓系統(tǒng),取消了消防管道外側的保溫層和電伴熱做法,減少了建設成本投入,運維期間每年也可節(jié)省管道保溫電費約500 萬元。

4 設計融合實施成果

以設計融合為核心的精益建造,將業(yè)主需求、報批報建、招采、建造、運維的矛盾和相互間的不協(xié)調,提前在設計階段解決,有效完成了進度、成本和價值創(chuàng)造的控制性指標,是EPC 項目協(xié)調多方需求、踐行精益建造的重要手段。

本項目通過多項設計融合手段,實現(xiàn)了減少多余工序和資源浪費、降低質量風險和建造成本、提升工程品質的目的,精益建造成果顯著,項目順利如期交付。O