CF/PA6與6061鋁合金的超聲波自熔鉚焊

楊苑鐸, 李 洋, 劉澤光, 王凱峰, 敖三三

(天津大學 a. 材料科學與工程學院; b. 天津市現代連接技術重點實驗室; c. 機械工程學院,天津 300350)

隨著能源與環境問題日益突出,節能環保已逐漸成為諸多領域的生產共識與發展趨勢.對于交通領域,輕量化可以有效地降低油耗、減少尾氣排放[1].碳纖維增強熱塑性復合材料(Carbon Fiber Reinforced Thermoplastic, CFRTP)綜合力學性能優越、焊接性良好且可回收再利用,是一種極具潛力的輕量化材料[2-4],國內外對其結構設計和裝配連接都開展了大量的研究[5-7].隨著CFRTP應用日益廣泛,其與輕量化金屬(鋁合金、鈦合金等)之間的連接需求不斷增加,實現二者高強高效連接成為推動結構輕量化發展的關鍵技術之一.

CFRTP與金屬之間的連接方法主要有膠接、機械連接(鉚接、螺栓連接等)和焊接(電阻焊、激光焊、超聲波焊等).其中,膠接往往需要復雜的表面處理以及較長的固化時間,生產效率低且對環境敏感[8].機械連接則因為需要在CFRTP上預先鉆孔而引起應力集中,對于連續纖維增強復合材料,機械連接還會中斷纖維的連續性而降低力學性能[9].此外,鉚釘、螺栓等還會增加整體重量.對于焊接,由于材料性質的差異,直接焊接存在一定困難.目前的主流策略是通過表面處理(酸洗、增材制造、激光處理等)或特殊的結構設計,使CFRTP與金屬之間形成機械自鎖以實現連接.如Sarantinos等[10]通過在金屬表面加工微針狀凸起實現了CFRTP與金屬之間的連接;Jiao等[11]通過在7075-T6鋁合金表面進行納秒激光處理,使用PA6中間層,實現了其與短碳纖維增強尼龍6(CF/PA6)的連接;Abe等[12]通過在金屬表面制造納米級尖銳凸起實現了其與CF/PA6的連接;Volkov[13]將超聲波焊頭設計為“雙凹”狀,在焊接過程中,塑料熔化填充在“雙凹”區從而形成鉚接;姜春陽等[14]采用鉚接/攪拌摩擦焊實現了5052鋁合金與CF/PA6的連接.

研究提出了一種新型金屬/塑料異種材料超聲波連接方法[15].該方法首先在金屬工件上加工特定形狀或分布的通孔,再采用超聲波焊接方法熔化塑料工件使之流入金屬工件上的通孔形成機械自鎖以實現金屬/塑料的連接,可稱作“超聲波自熔鉚焊”.本文采用超聲波自熔鉚焊方法實現了CFRTP與鋁合金的連接,并對該方法的連接特性進行探索.

1 實驗材料與方法

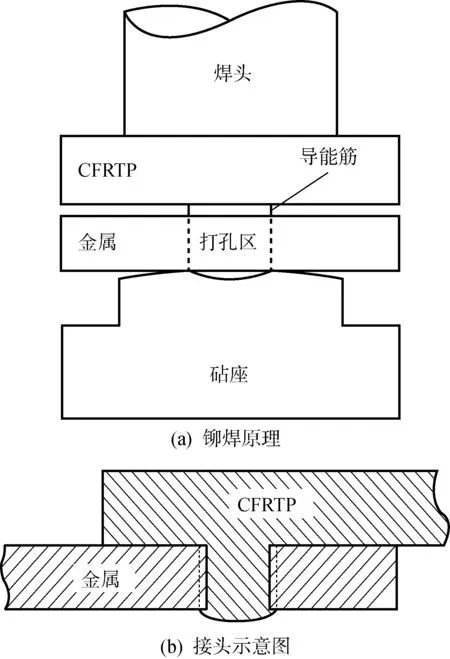

超聲波自熔鉚焊原理如圖1(a)所示,其中CFRTP材料作為上工件,置于超聲波焊頭側;鋁合金作為下工件,置于砧座上,兩工件呈搭接形式.在鋁合金搭接區域中心(打孔區)預制通孔,在砧座表面預制一球面凹區,凹區的設計主要是為了提高連接件在厚度方向上的受力能力,凹區直徑等于打孔區直徑.焊接時,CFRTP材料在超聲波及焊頭壓力作用下發生熔化和流動,填充鋁板上的通孔及砧座上的凹區.由于凹區直徑大于通孔直徑,最后可形成如圖1(b)所示的機械自鎖型鉚焊接頭.

圖1 超聲波自熔鉚焊示意圖Fig.1 Schematic of ultrasonic self-fusion rivet welding

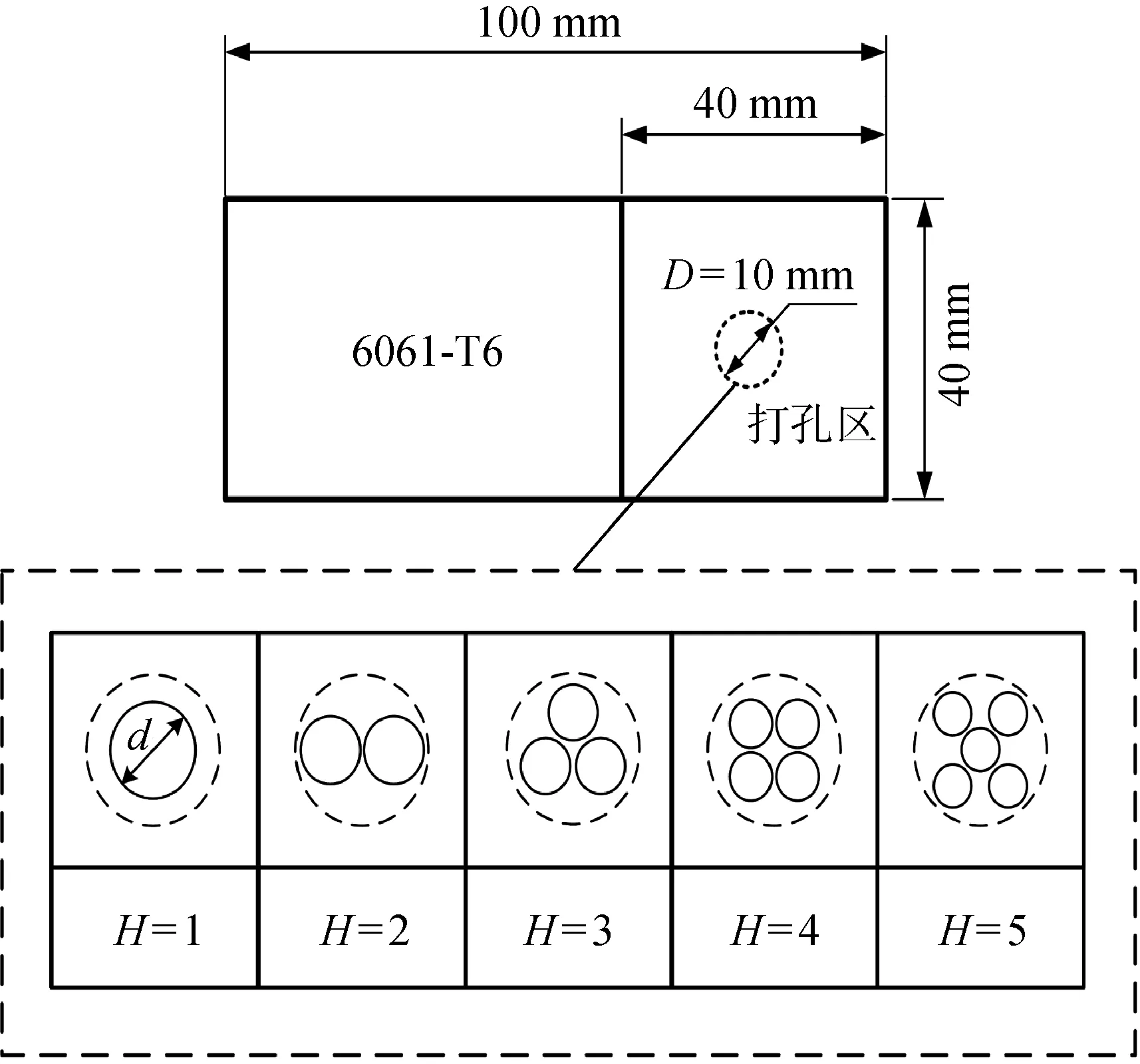

上工件為CF/PA6,由碳纖維質量分數為30%的東麗卡?短切纖維顆粒注塑而成,注塑工件尺寸為100 mm×40 mm×3 mm.經測試,注塑后工件的抗拉強度為190 MPa.下工件為6061-T6鋁合金,尺寸為100 mm×40 mm×2 mm.兩工件的搭接區域為40 mm×40 mm.實驗前,在鋁合金工件上加工一定大小與數量的通孔,使孔集中于直徑為10 mm的圓域內(打孔區),并且使每種類型孔的總體積相等或接近以保證在試驗過程中填充到孔中的樹脂含量基本相同,具體設計如圖2所示.圖中:D為打孔區直徑;H為孔數.孔數為1~5時,各孔直徑(d)分別為6.4、4.5、3.7、3.2、2.85 mm;各孔體積分別為64.34、63.62、64.51、64.34、63.80 mm3.

圖2 打孔示意圖Fig.2 Schematic of drilling

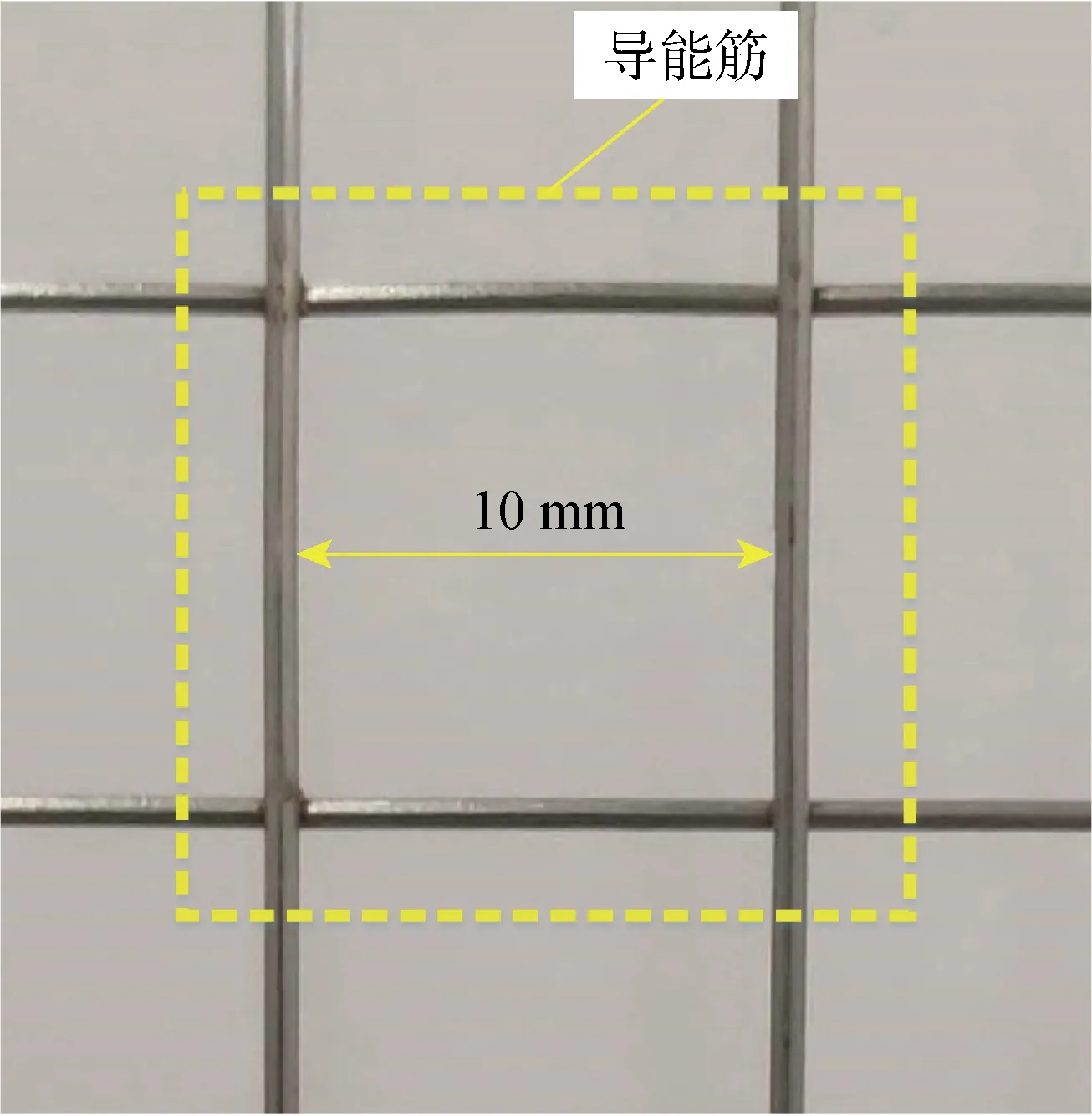

前期試驗表明如果將CF/PA6與6061-T6直接進行搭接焊接,即使能量較大,充孔能力也嚴重不足,無法形成有效連接.圖3是焊接能量E=2 200 J、H=5時的直接焊接效果圖,由圖可見所有孔的填充效果均不理想且沒有任何CF/PA6流入砧座凹區.這主要是因為在CF/PA6與6061-T6的接觸區域無高應變區域,產熱主要依賴于摩擦產熱,而鋁合金下工件導熱又很快,所以搭接區域僅出現少量熔化.如果在工件間添加方形不銹鋼絲網中的一格作為導能筋,則可更好地促進樹脂熔化與流動.這是因為導能筋截面呈圓形,在焊接壓力作用下,絲網和CF/PA6的接觸區域可形成高應變區域.由于CF/PA6在超聲振動下黏彈性產熱與其內部應變呈正比,所以熱量會集中產生在絲網與CF/PA6的接觸區域,促進CF/PA6熔化.導能筋尺寸為 10 mm×10 mm×0.6 mm,如圖4所示.

圖3 無導能筋直接焊接(E=2 200 J)Fig.3 Direct welding without energy director (E=2 200 J)

圖4 導能筋形貌圖Fig.4 Morphology of energy director

試驗采用美國BRANSON公司生產的2000XD超聲波焊機,頻率為20 kHz.選用高強鋁合金焊頭,直徑為20 mm.焊接過程采用能量控制模式,焊接參數為:觸發壓力300 N,保壓時間3 s;焊接能量設4組,分別為1 800、2 000、2 200、2 400 J.前期實驗發現當焊接能量小于 1 800 J 時,CFRTP充孔能力明顯不足,故能量選擇至少 1 800 J.前期研究還發現,采用恒定振幅時,焊機易發生過載報警,故實驗采用分階振幅,即焊接能量達到 600 J 前,振幅為焊機能夠輸出的最大振幅的40%(32 μm);焊接能量達到 600 J 以后,振幅為焊機能夠輸出的最大振幅的70%(56 μm).每一組參數下每一類型孔焊接4組,其中3組進行拉伸剪切測試,1組進行金相分析.拉伸剪切測試拉伸速度為3 mm/min.使用Smart Zoom5顯微鏡和SU1510鎢燈絲掃描電子顯微鏡(SEM)分別觀察金相和斷口形貌.

2 試驗結果與分析

2.1 接頭力學性能

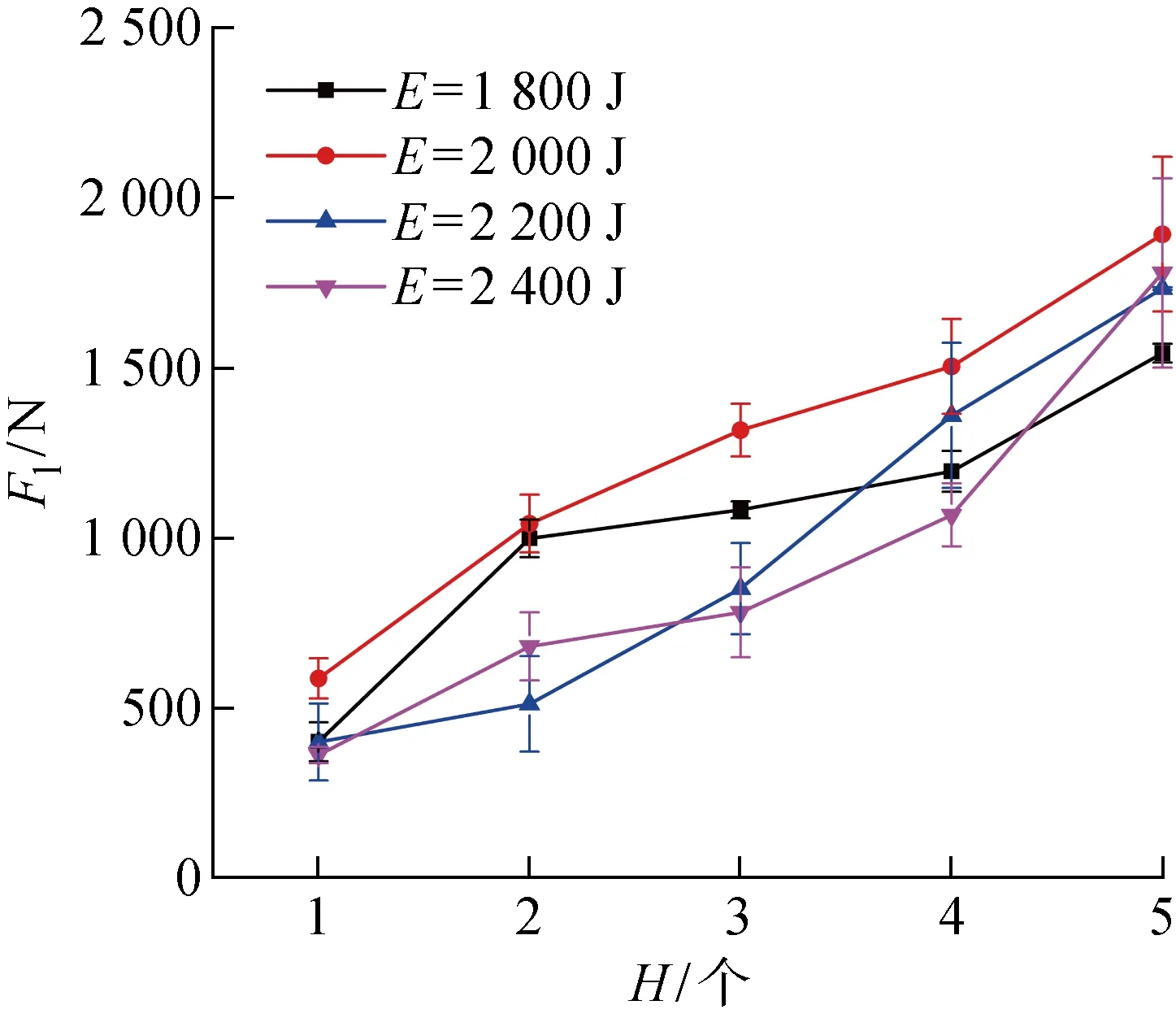

圖5展示了孔數量及焊接能量對于接頭最大拉伸剪切力(失效載荷)的影響.圖中:Fl為失效載荷.由圖可見,隨著孔數增加,失效載荷整體呈增加趨勢.隨著焊接能量的增加,失效載荷呈現先增加后下降的趨勢,焊接能量 2 000 J 時接頭失效載荷最大.這是由于焊接能量 1 800 J 時,沖孔填充仍存在不完全的情況;而焊接能量大于 2 000 J 時,導致CFRTP過熱分解,接頭中氣孔增加.在所有實驗中,最大拉伸剪切力發生在能量為 2 000 J、孔數為5的條件下,其載荷值為 (1 892.7±227.6) N,剪切強度為(58.9±7.1) MPa.與已有相關研究相比, 本方法得到的接頭強度達到較高水平,如表1所示.

圖5 接頭失效載荷Fig.5 Failure load of welded joints

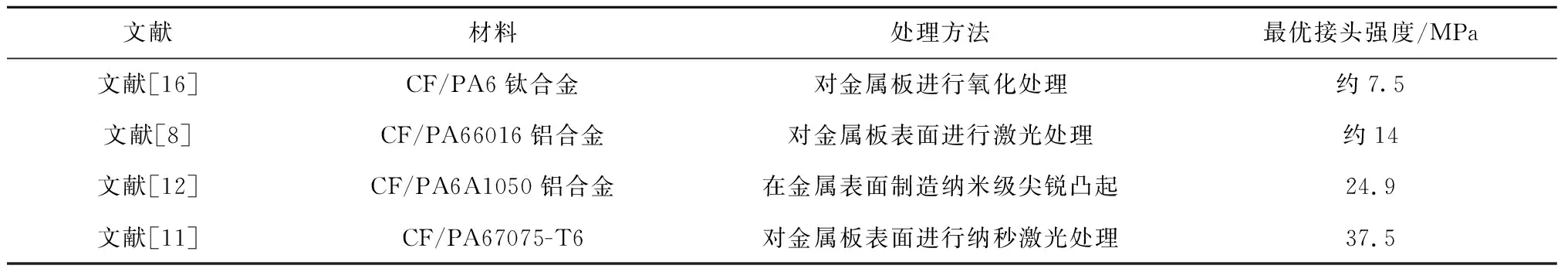

表1 不同工藝得到的塑料/金屬最優接頭強度Tab.1 Optimal strengths of polymer/metal hybrid joints obtained by different techniques

2.2 接頭宏觀形貌與組織性能

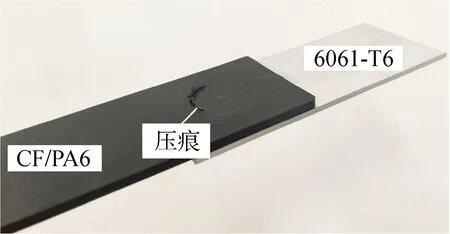

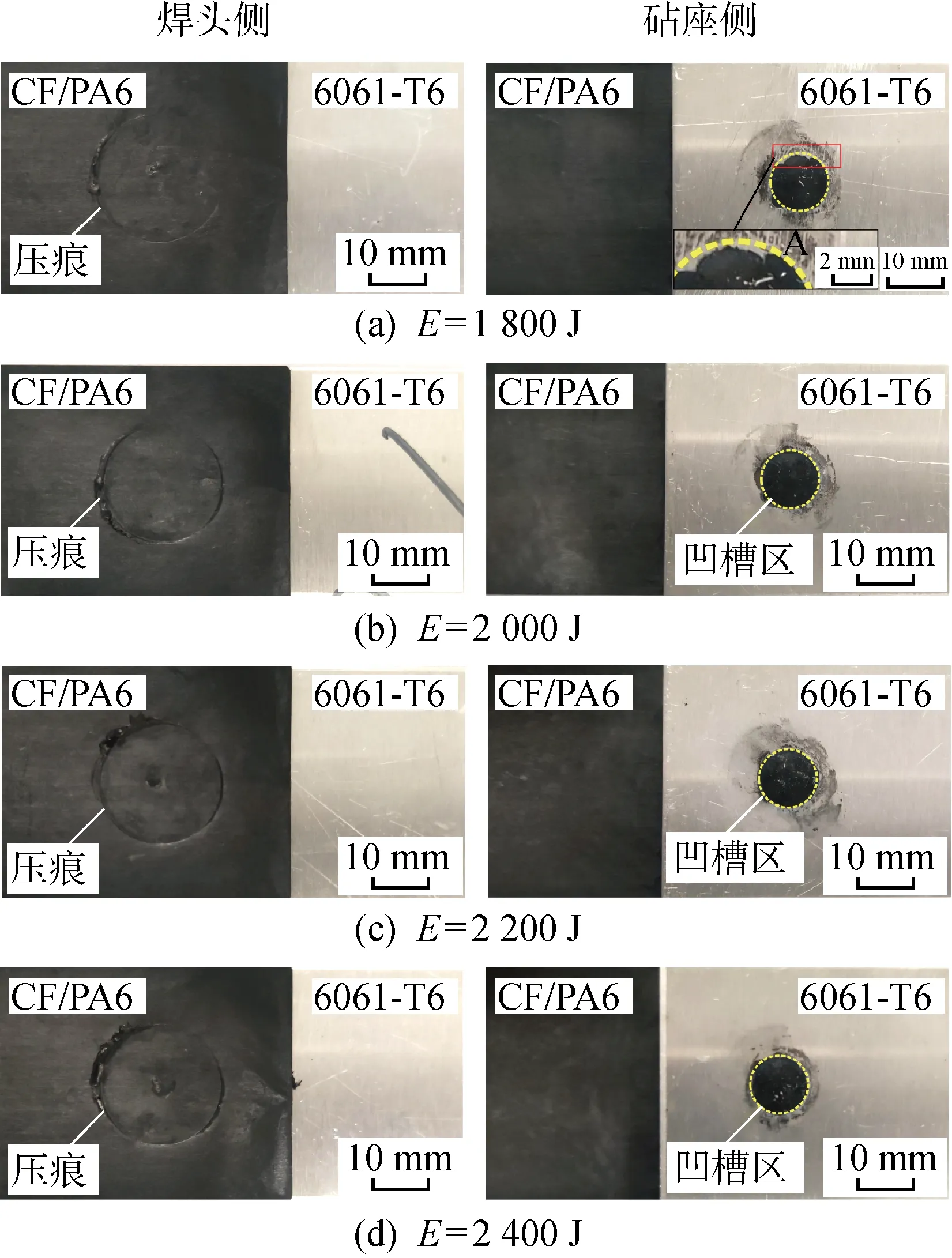

圖6為焊接能量為 2 000 J、孔數為5時的焊接接頭宏觀形貌圖.從圖中可以看出,CF/PA6未發生明顯變形,僅在焊接處留下一定壓痕.圖7為孔數為5時不同能量下的接頭兩側形貌.從中可以看出隨著能量增加,壓痕深度有所增加.當能量為 1 800 J,砧座凹區存在小部分未填滿,如圖中A區域所示;當能量增加時,凹區填充得較為完全.對于其它數量的孔,不同能量下的成型與5個孔時相似.

圖6 焊接接頭宏觀形貌圖Fig.6 Macro morphology of welded joint

圖7 接頭兩側形貌Fig.7 Macro morphologies of both sides of joints

圖8為焊接能量為 2 000 J 時的接頭橫截面形貌,圖中橙色虛線表示金相取樣處.由圖可見,在填充過程中,每一孔都會或多或少產生氣孔,且氣孔區域大致分布在孔的中間部分,而在孔的側壁處填充效果較好.熔融的CF/PA6先沿鉆孔的側璧流入,逐漸向鉆孔的中間填充,因此氣孔會被逐漸排擠至鉆孔的中間部分.隨著鉆孔數量的增多,每個鉆孔的體積減小,此時沿側壁流入的樹脂比例增加,鉆孔中間部分占比減少.因此隨鉆孔數量的增加,每個鉆孔中的氣孔數量呈減少趨勢.同時,隨鉆孔數量的增加,鉆孔總表面積增加,樹脂和鋁合金接觸面積增大.在氣孔數量減少和接觸面積增大的共同作用下,接頭力學性能隨著鉆孔數量的增多而增加.

圖8 焊接能量2 000 J時的接頭宏觀形貌Fig.8 Macroscopic morphologies of joints made by a welding energy of 2 000 J

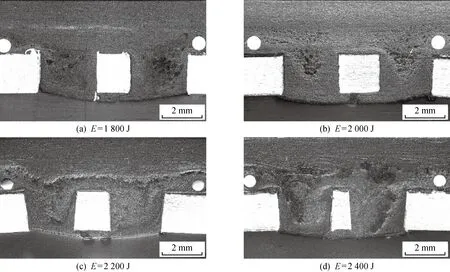

圖9為在不同能量下孔數為5時的接頭形貌.由圖可見,隨著能量增加,充孔能力有所增加,但是CF/PA6的分解程度也逐漸增加.當焊接能量為 2 400 J 時,接頭中產生連續氣孔,力學性能有所降低,但是氣孔之外的區域填充比較致密,因此力學性能依然要優于孔數更少情況.從上述分析可以得出,隨著能量增加,力學性能呈先增加后減少的規律,與圖5相吻合.

圖9 鋁合金板上加工5個孔時的接頭宏觀形貌Fig.9 Macroscopic morphologies of joints made with five holes in Al sheet

2.3 連接機制

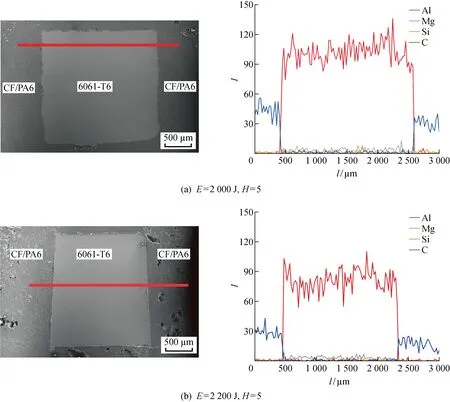

6061-T6與CF/PA6化學性質差異大且超聲波焊接時間短,焊接時一般不會發生化學反應.為了驗證這一點,選擇焊接能量分別為 2 000 J 和 2 200 J 的金相試樣進行能譜線掃測試.為了同時兼顧兩孔,選擇在打孔區中間處進行線掃,圖10為能譜線掃結果.圖中:I為強度;l為距離.由圖可見,在能量最優(見圖10(a))和過焊(見圖10(b))的情況下,6061-T6與CF/PA6界面處Al元素與C元素均發生突變,說明在界面處6061-T6與CF/PA6未發生化學反應, 從而證實超聲波自熔鉚焊的連接機制為機械自鎖.

圖10 能譜線掃結果圖Fig.10 Results of EDS line scanning

2.4 拉伸斷口

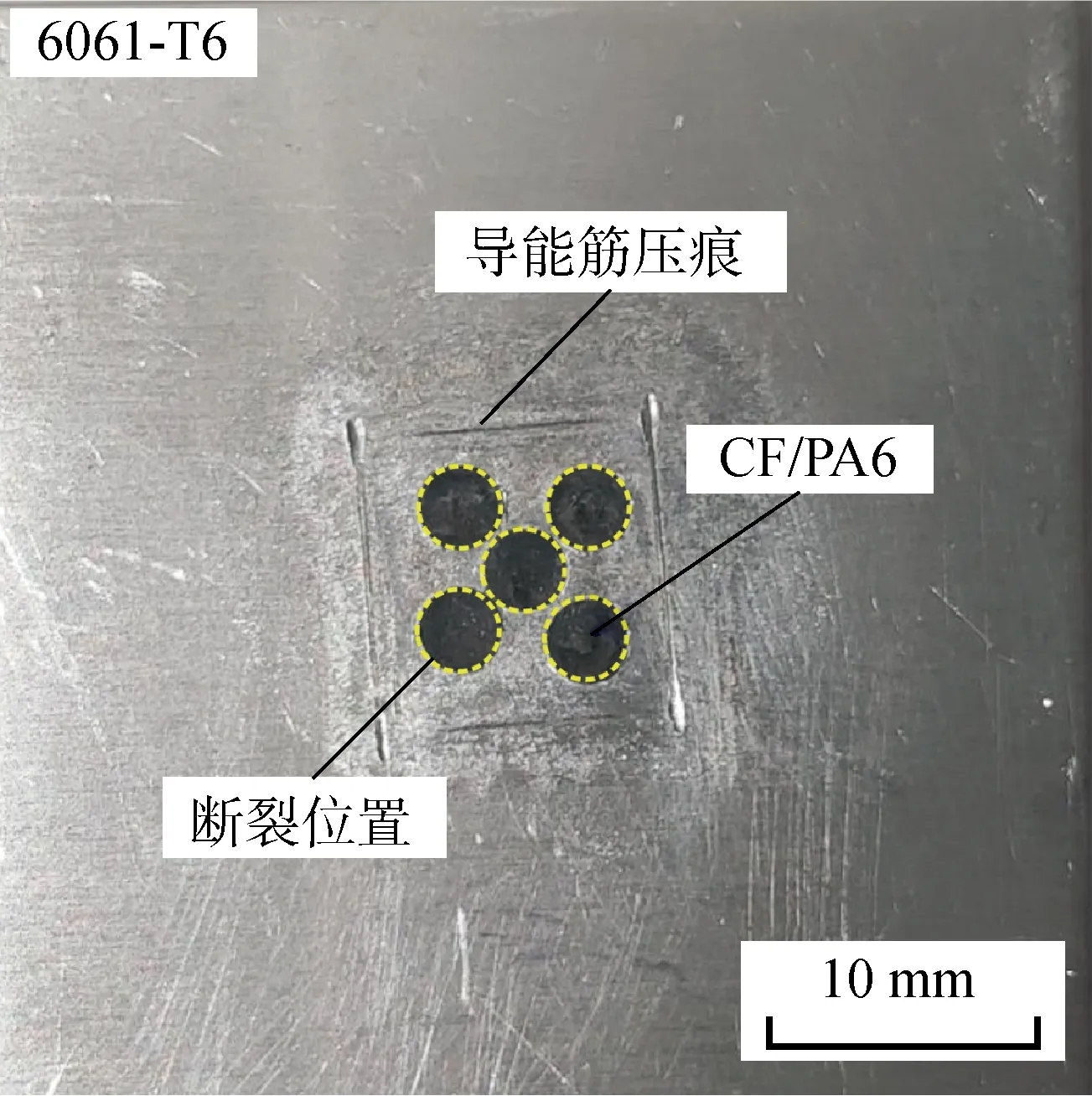

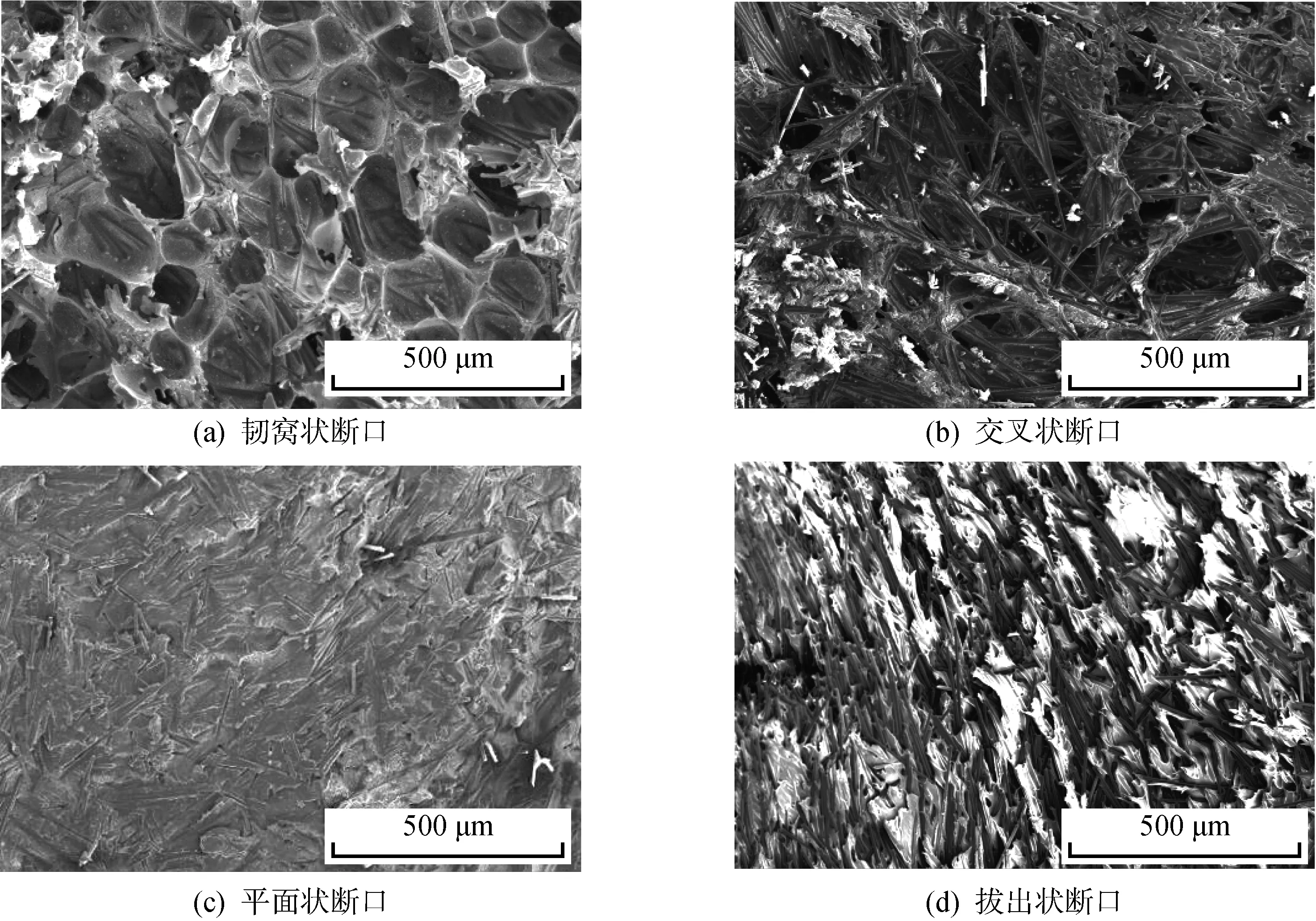

圖11為孔數為5、能量為 2 000 J 時拉伸斷裂后的鋁側形貌.由于焊接完成后,導能筋已完全嵌入CF/PA6,所以斷裂位置均發生在預制孔處.圖12展示了焊接能量為 2 000 J 時的接頭宏觀斷口形貌.斷口周圍的方形印記為導能筋完全嵌入材料基體中所留下的.通過SEM觀察,可將斷口微觀形貌分為韌窩狀斷裂、交叉狀斷裂、平面狀斷裂與拔出狀斷裂4種,如圖13所示.韌窩狀斷裂(見圖13(a),取自圖12(a)中1處) 多發生在孔數為1時,伴隨這種斷裂模式的接頭強度都很低.交叉狀斷裂(見圖13(b),取自圖12(b)中2處)的主要特點是纖維呈交叉錯落排列,纖維方向基本平行于斷面方向,纖維之間無樹脂或僅有樹脂薄層相連,力學性能也較差,這種斷裂模式多發生在多個孔中氣孔較多的孔.相比前兩種斷裂,平面狀斷裂(見圖13(c),取自圖12(d)中3處)與拔出狀斷裂(見圖13(d),取自圖12(e)中4處)力學性能有所提高,這主要是因為纖維之間被樹脂包裹,可以起到分配以及傳遞載荷的作用,從而更好發揮纖維的增強作用.平面狀斷裂主要發生在基體之間,而拔出狀斷裂除了發生在基體,還發生在基體和纖維之間.相比于平面狀斷裂,拔出狀斷裂的基體樹脂發生了更加顯著的變形,因此拔出狀斷裂形貌的存在有助于提高孔的力學性能,一般多發生在多個孔中充孔能力很好的孔.

圖11 拉伸斷裂后的鋁側Fig.11 Al side after tensile fracture

圖12 焊接能量2 000 J時的接頭宏觀斷口形貌Fig.12 Macroscopic fracture morphologies of joints made by welding energy of 2 000 J

圖13 斷口形貌SEM結果Fig.13 SEM fracture morphologies of joint

2.5 焊接過程信號分析

早期Benatar等[17]將超聲波塑料焊接分為以下5個階段:① 焊件的機械振動;② 黏彈產熱;③ 熱量的傳導;④ 熔體的流動鋪展;⑤ 分子鏈的擴散與纏結.這為后續研究奠定了基礎.

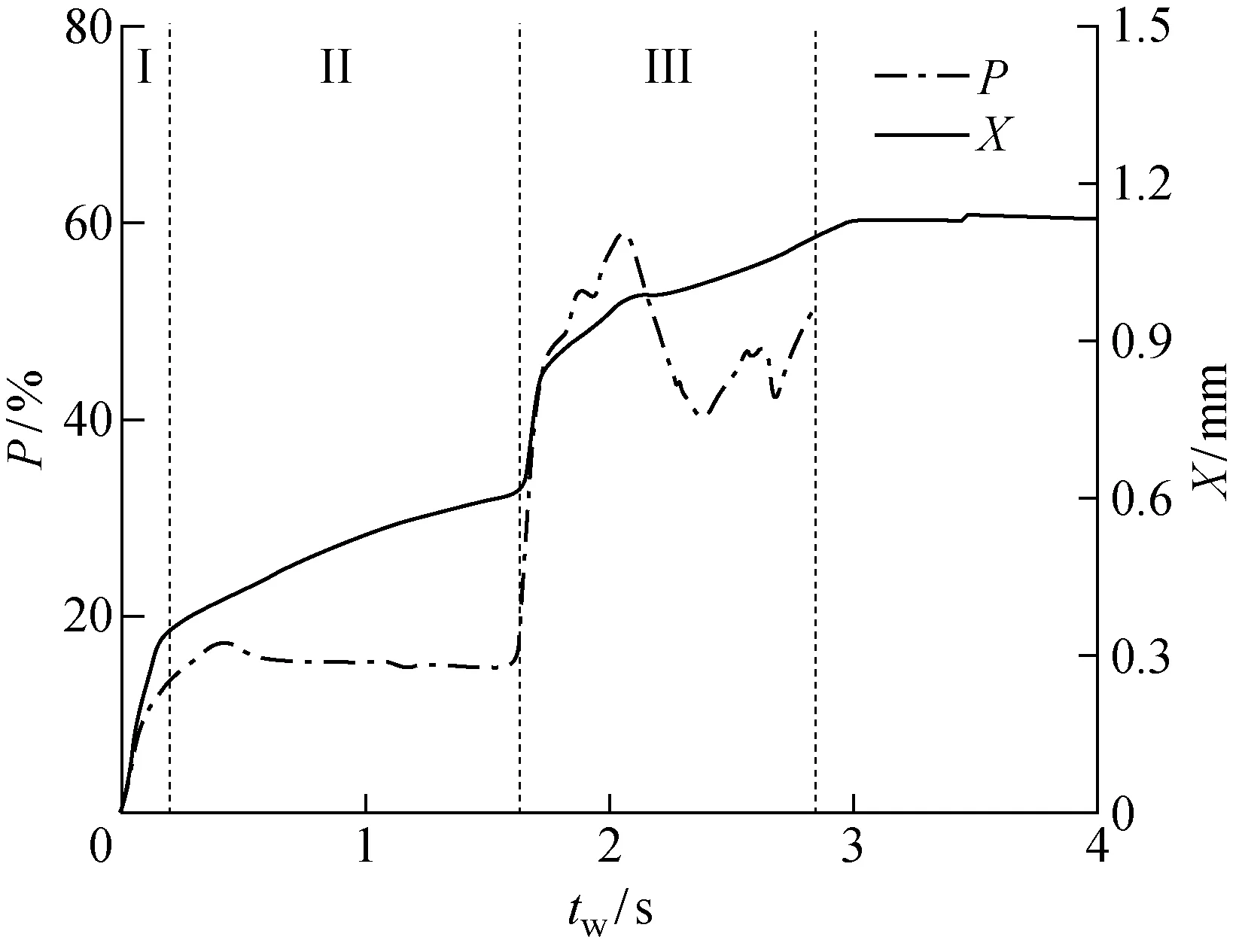

本文研究異種材料之間的連接,并不涉及分子鏈的擴散與纏結,但是前4個階段對比均有體現而又有所區別,并且增加了導能筋的嵌入階段.依據CF/PA6的超聲波自熔鉚焊過程中的功率和焊頭位移信號,如圖14所示,將焊接過程劃分為以下3個階段.

圖14 典型的焊接功率與焊頭位移曲線(E=2 000 J,H=5)Fig.14 Typical signal curves of welding power and horn displacement (E=2 000 J and H=5)

(1) 壓緊階段(階段I):該階段隨著焊接時間(tw)增加,焊接功率(P)和焊頭位移(X)迅速增加,這是由于在焊頭壓力作用下,工件、導能筋被壓緊,換能器受到的機械阻抗瞬間增大.

(2) 導能筋嵌入階段(階段II):該階段功率基本保持不變,而焊頭位移呈近似線性增加.由圖可見,當焊頭位移達到0.6 mm左右時該階段結束,而0.6 mm恰好是導能筋的厚度,表明該階段CF/PA6發生熔化,導能筋逐漸嵌入CF/PA6板.由于在該過程中,CF/PA6發生穩定的熔化,故功率保持不變.

(3) 充孔階段(階段III):該階段焊接功率和焊頭位移先迅速增大,這是由于CF/PA6和6061鋁合金板相接觸,機械阻抗增大;隨后功率下降,焊頭位移緩慢增加,表明熔融的CF/PA6在焊頭壓力作用下填充入鋁板的開孔中.

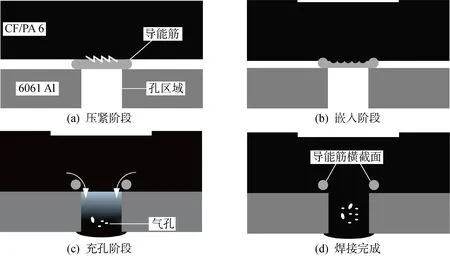

根據上述描述,可將焊接過程繪制為如圖15所示的示意圖.

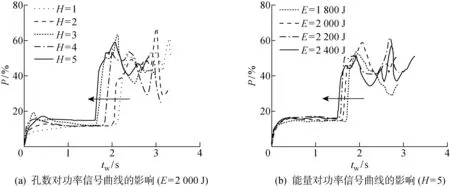

圖16為不同焊接能量和孔數時的焊接功率信號曲線.圖16(a)展示了能量為 2 000 J 時,不同孔數的焊接功率曲線.可以看出,充孔階段(第III階段)的開始時間隨著孔數的增加而有所縮短,焊接時間也隨著孔數的增加而縮短.說明孔數增加會改變熔融塑料的流動模式,從而影響焊接過程.圖16(b)為5個孔時,不同能量下的功率曲線.從中可看出隨著能量增加,充孔階段(第III階段)開始時間也會縮短,但變化不大.對比圖16(a)與16(b),可知孔的數量對焊接過程的影響更大.

圖15 焊接過程示意圖Fig.15 Schematic diagram of welding process

圖16 焊接能量與孔數對焊接功率曲線的影響Fig.16 Effects of welding energy and number of holes on welding power signal curve

3 結論

(1) 焊接能量一定時,超聲波自熔鉚焊接頭強度隨著孔數的增加而增加;孔數一定時,隨著焊接能量增加,接頭強度呈先增后減的趨勢.當焊接能量為 2 000 J,孔數為5個時,獲得最高的剪切強度,為(58.9±7.1) MPa.

(2) 發現4種接頭斷口形貌:韌窩狀斷口、交叉狀斷口、平面狀斷口和拔出狀斷口.其中拔出狀斷口對應的接頭強度最高.

(3) 根據焊接功率和焊頭位移信號曲線,可將超聲波自熔鉚焊過程劃分為壓緊階段、熔化階段和充孔階段.相對于焊接能量,孔的數量對焊接過程的影響更顯著.

(4) 對超聲波自熔鉚焊這種相對新穎的工藝進行了初步探索,下一步將從孔的排布及熔融樹脂的流動角度對該方法進行更深入研究.