基于超螺旋滑模觀測器的六相PMSM轉速估計

白月建,劉 劍

(山東理工大學 電氣與電子工程學院,山東 淄博 255000)

1 引言

輪轂電機獨特的布置方式和結構特點,對提升軍用車輛的綜合性能具有顯著效果,六相永磁同步電機(permanent magnet synchronous motor,PMSM)具有功率密度高、大轉矩慣量比、動態響應快等優點,是裝甲車輛輪轂電機的最佳選擇。作為電傳動裝甲車輛的直接動力來源,電機驅動性能的好壞直接影響裝甲車駕駛性能,近些年,軍用車輛輪轂電機驅動技術的研究得到了廣泛關注[1]。

六相PMSM高性能驅動控制策略依賴于精確的轉子位置信息,轉子位置信息通常是通過機械式傳感器測量,然而,電機系統中采用機械式傳感器會產生安裝精度要求高、成本高、可靠性要求高等問題,無位置傳感器控制技術應運而生[2-3]。無位置傳感控制技術可以在無需安裝成本高昂的機械式傳感器的情況下,進行電機轉子位置和速度信息的獲取,避免了機械式傳感器帶來的問題。

六相PMSM無位置傳感控制系統中,位置觀測算法主要包括高頻注入法[4-6]、滑模觀測器[7-12]、模型參考自適應觀測器[13-15]和擴展卡爾曼觀測器[16]等。其中,滑模觀測器具有對電機參數變化不敏感、魯棒性強、計算量少、實現簡單等特點,近年來被廣泛應用于六相PMSM無位置系統中。

文獻[7]提出了一種用于高速六相PMSM的無位置控制策略,其利用滑模觀測器(sliding mode observer,SMO)來估計六相PMSM的反電動勢,采用同步頻率跟蹤濾波器取代傳統無傳感器控制方法中的低通濾波器,獲得反電動勢中的基波分量,并使用鎖相環獲得轉子位置角。文獻[8]提出了一種改進的SMO,其可以獨立估計反電動勢,以轉子位置誤差為擾動項,構建三階擴展狀態觀測器,提高了SMO的估計精度和抗干擾能力。文獻[9]通過利用連續飽和函數代替傳統開關函數來改進SMO,從而有效抑制了六相PMSM的高頻抖振。文獻[10]在α-β子空間中設計了電流SMO,并用雙曲正切函數代替符號函數作為切換函數,削弱了滑模抖振,提高了轉子位置估計的準確性和系統的穩定性。文獻[11]提出了一種用于內置式六相PMSM的磁鏈SMO,其在無位置傳感控制系統中采用軟鎖相環磁鏈觀測器進行轉子的轉速和位置估計,不僅省略了低通濾波器和相位補償模塊,而且提高了轉子位置的估計精度。文獻[12]在渦輪螺旋槳飛機六相PMSM驅動控制中提出一種基于自適應滑模觀測器的無位置傳感控制方法,采用鎖相環進行轉子角度估計,消除低通濾波器引起的相位延遲,提高了傳統滑模觀測器的性能。

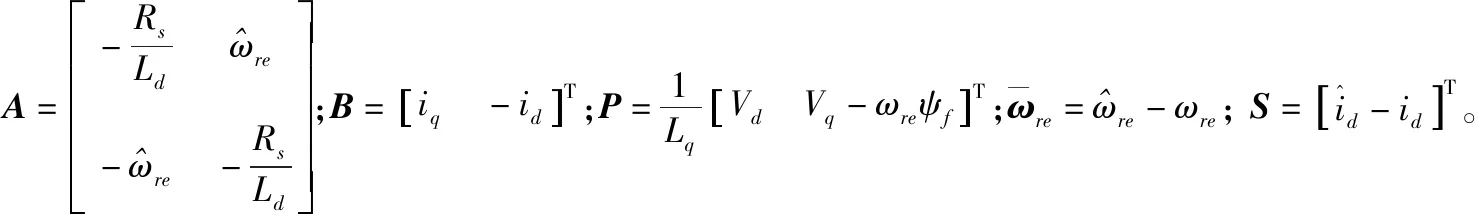

上述文獻中的SMO大多是在靜止兩相坐標系下進行速度和位置信息的估計,通過增加低通濾波器和相位補償模塊來提高估算信息的準確性,但也增加了控制系統的復雜程度。在觀測器運行時,估計坐標系與實際坐標系之間存在相位滯后時,也會產生估計誤差。為解決基于滑模觀測器的六相PMSM無位置傳感控制系統中的高頻抖振和估計誤差問題,本文中設計了基于旋轉坐標系的超螺旋滑模觀測器,同時提出了一種考慮d軸估計反電動勢的轉速估計算法,并對提出的超螺旋滑模觀測器和轉速估計算法進行仿真和實驗驗證。

2 六相PMSM的數學模型

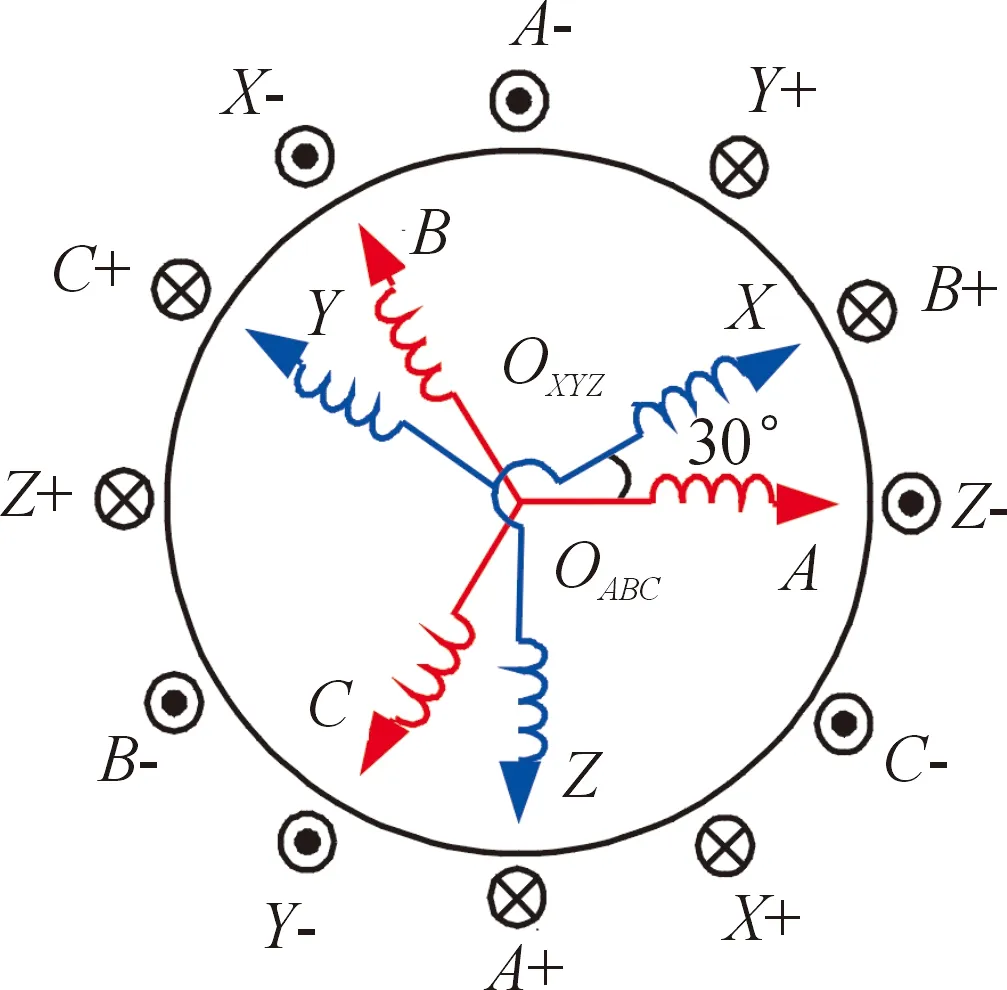

本文中研究對象為相移30°且雙中性點隔離的六相PMSM,其定子繞組分布示意圖如圖1所示。

圖1 六相電機繞組示意圖Fig.1 Six-phase motor winding schematic diagram

在建立本文中研究對象的數學模型時,為了達到簡化分析的目的,通常作如下處理:假設轉子的永磁磁場在電機氣隙空間上的分布為正弦波;忽略定子鐵心飽和效應,認為電機定子上的磁路為線性,電感參數不會在運行過程中發生變化;不計鐵心渦流與磁滯損耗;轉子上無阻尼繞組。

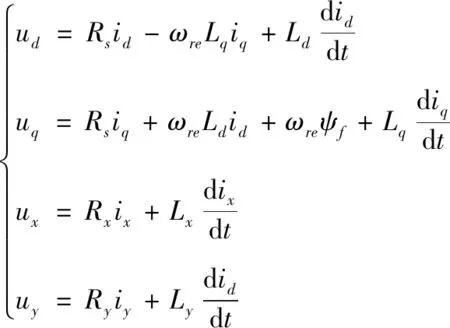

在以上假設的前提下,通過空間矢量解耦變換建立在同步旋轉坐標系下的六相PMSM數學模型,其電壓方程如式(1)所示:

(1)

式(1)中:ud,id為d軸上的電壓和電流;uq,iq為q軸上的電壓和電流;Ld,Lq為d-q電感,ux,ix,uy,iy為諧波子空間上的電壓和電流;Lx,Ly為諧波子空間中的電感,研究對象為表貼式六相PMSM,Ld=Lq;Rs為定子電阻;ωre為電角速度;ψf為永磁體磁鏈。

圖1中的兩套三相繞組采用雙中性點隔離的連接方式,經過空間矢量解耦變換后,零序子空間中的分量為0,x-y子空間包含6k±1次諧波,不參與機電能量變換,α-β子空間經過Park變換后的d-q坐標系中包含基波和12k次諧波,在d-q坐標系中設計觀測器時,三相電機觀測的電流如式(2)所示[17],六相PMSM進行觀測的電流如式(3)所示:

(2)

(3)

其中:θ1和I1為基波的初始相位和幅值,θ6k±1、θ12k±1、I6k±1、I12k±1為諧波的初始相位和幅值。比較式(2)和式(3)可知,六相PMSM中被觀測的d-q軸電流中諧波幅值更小,更有利于d-q坐標系下超螺旋滑模觀測器的設計。

3 基于超螺旋滑模觀測器的轉速估計

3.1 傳統滑模觀測器的設計

六相PMSM在α-β坐標系下的電流方程如式(4)所示:

(4)

傳統滑模觀測器的狀態方程如式(5)所示:

(5)

通過式(5)和式(4)作差,獲得電流誤差動態方程:

(6)

式(6)中的觀測反電動勢如式(7)所示:

(7)

轉速和角度的估計表達式如式(8)和式(9)所示:

θ=-arctan(vα/vβ)

(8)

(9)

滑模控制中的被控制量是一個離散的高頻切換信號,因此觀測的反電動勢中存在抖振,式(8)的反正切運算和式(9)的開方運算會將抖振代入轉速估計和角度估計中。

3.2 超螺旋滑模觀測器的設計

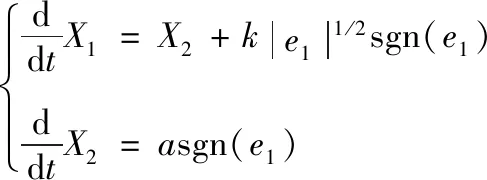

為了抑制觀測過程中高頻切換信號導致的抖振,并降低負載對于轉速估計誤差的影響,本文提出了一種d-q坐標系下的超螺旋滑模觀測器。超螺旋算法[18-19]是一種二階滑模控制算法,表達式如式(10)所示

(10)

式中,k和a為超螺旋滑模觀測器的增益系數。

六相PMSM在d-q坐標系下的電流狀態方程如式(11)所示:

(11)

式中,Ed=0,Eq=ωreψf是d-q坐標系下的反電動勢。

d-q坐標系下超螺旋滑模觀測器的狀態方程如式(12)所示為:

(12)

超螺旋滑模觀測器中的估計反電動勢如式(13)所示:

(13)

與式(7)相比,采用式(13)對反電動勢進行觀測時,超螺旋滑模控制算法中積分項對飽和函數抖振進行了抑制,并通過誤差絕對值的開方項提高了收斂速度。

(14)

(15)

3.3 觀測器的穩定性分析

通過李雅普諾夫穩定性理論對式(15)進行穩定性分析,首先構造李雅普諾夫函數如式(16)所示:

(16)

對式(16)求導可得李雅普諾夫函數的導數如式(17)所示:

(17)

將式(15)代入式(17)可得:

(18)

考慮d軸反電動勢對轉速估計的影響,將式(18)拆分為3部分進行分析。為了確保電流動態誤差方程全局漸近穩定,應使式(18)小于0,即應滿足關系式(19)—式(21):

(19)

(20)

(21)

(22)

將式(13)代入式(22)可得:

(23)

估計角度通過估計轉速的積分運算獲取,表達式如式(24)所示:

(24)

4 仿真與實驗分析

在d-q坐標系下建立超螺旋滑模觀測器,并通過式(23)進行轉速信息的估計,通過4個電流環和一個轉速環對六相PMSM進行控制,并采用四矢量SVPWM調制算法,進行六相PMSM無位置控制系統的閉環控制,對所提算法的有效性進行驗證。仿真和實驗中使用的六相PMSM參數為:Rs=50 mΩ,Ld=Lq=1.03 mH,ψf=0.171 Wb,極對數為4。

4.1 仿真分析

在六相PMSM無位置傳感控制系統的仿真中,對加載和轉速突變2種工況進行分析。在加載工況仿真中,設定額定轉速為1 000 r/min,在0.1 s時施加50 N·m的負載轉矩。在轉速變化工況仿真中,初始轉速設為1 000 r/min,在0.2 s時轉速變為1 500 r/min,0.3 s時轉速變為1 000 r/min。圖2為2種工況下2種觀測器下的估計轉速曲線。

圖2 2種觀測器下的轉速仿真曲線Fig.2 Simulation curves of speed under two kinds of observers

由圖2可知,穩態工況下,采用傳統滑模觀測器的無位置控制系統具有峰值為14 r/min的高頻抖振,在加載和轉速突變工況下分別存在50 r/min和70 r/min的穩態誤差。與傳統滑模觀測器相比,采用本文提出的超螺旋觀測器和轉速估計算法的無位置傳感器控制系統中的估計轉速能夠快速準確的跟隨實際轉速,且估計轉速中不存在高頻抖振和估計誤差,說明本文中所提出算法具有較高的估計精度。

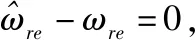

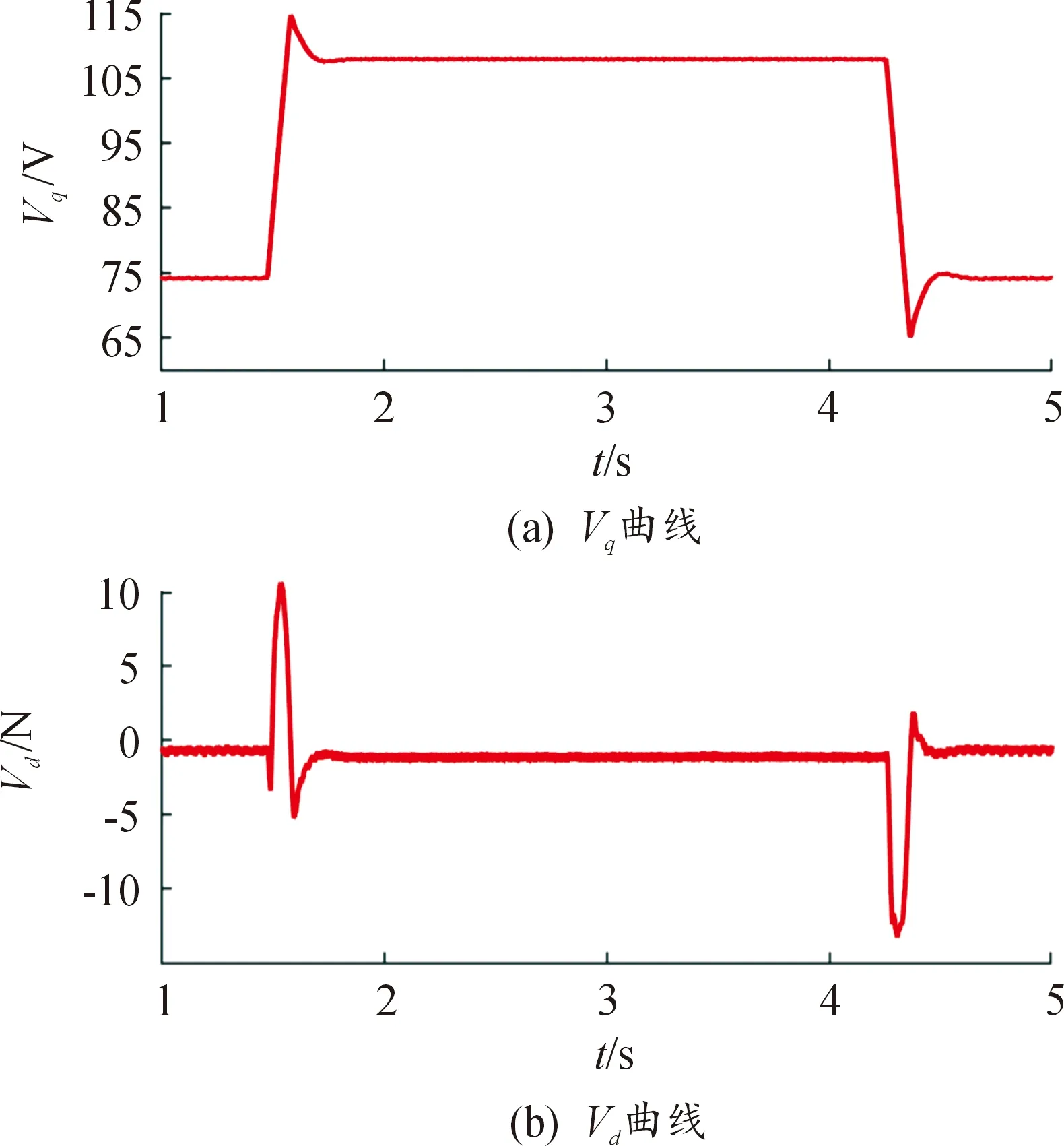

圖3為d-q軸反電動勢波形,圖4為考慮Vd與不考慮Vd時估計轉速和實際轉速的對比曲線,圖5為估計誤差曲線。由圖3可知,在系統運行過程中,估計的d軸反電動勢與實際d軸反電動勢相比,具有隨工況改變的誤差現象。通過圖4中3種轉速曲線和圖5的轉速估計誤差曲線可知,只考慮Vq進行轉速估計時,能夠實現實際轉速的跟隨,但在1 000 r/min仍然存在8 r/min的轉速誤差,當轉速變為 1 500 r/min時,轉速誤差變為10 r/min。通過Vd的修正能夠減小轉速估計誤差,提高了轉速估計的準確度。

圖3 d-q軸反電動勢曲線Fig.3 d-q axis back EMF curve

圖4 轉速仿真曲線Fig.4 Speed simulation curve

圖5 轉速誤差仿真曲線Fig.5 Simulation curve of speed error

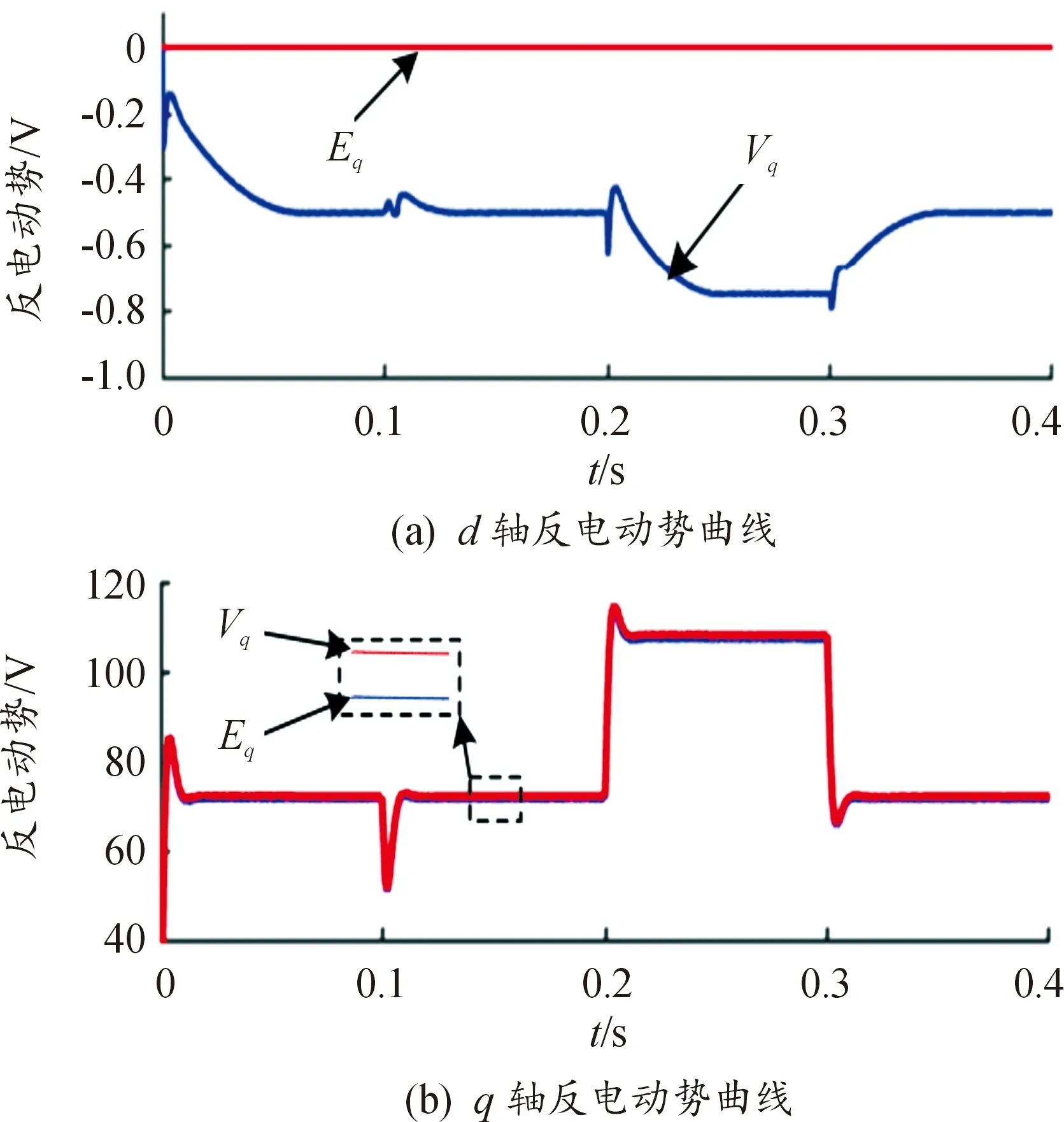

4.2 實驗分析

為了進一步驗證所提算法的有效性,搭建了實驗平臺如圖6所示。該實驗平臺控制器選用英飛凌公司的TC264,開關器件選用型號為FF450R17ME4的IGBT,電流霍爾傳感器選用LEM公司CASR15-NP,測功機系統由張力測控的610L,張力公司的CZ-40磁粉制動器,TSRU- 405扭矩傳感器組成。采用高速串口通信進行速度指令的更改和電機反電動勢、轉速信息的讀取,并將讀取的數據存為csv類型文件進行分析。

圖6 實驗平臺Fig.6 Experimental platform

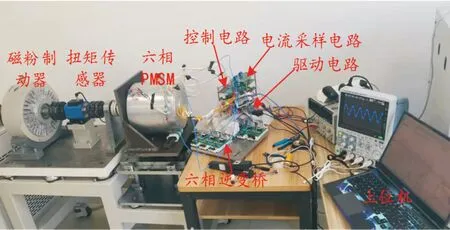

圖7為轉速突變工況下的反電動勢曲線,通過圖7(a)和圖7(b)可以看出,在轉速上升的過程中,估計的反電動勢Vq與實際轉速的變化趨勢大致相同,穩定后的幅值從73 V上升為106.9 V。Vd在轉速上升過程中出現了尖峰,在穩定后幅值從-1 V降低到-2 V,同理,轉速下降過程中估計的反電動勢與實際反電動勢也存在估計誤差。由于d-q軸電壓方程中存在耦合,超螺旋觀測中的sd和sq具有不同的變化趨勢,因此Vd和Vq的變化趨勢也不同。

圖7 轉速突變時的估計反電動勢曲線Fig.7 Estimated back EMF curve at velocity jump

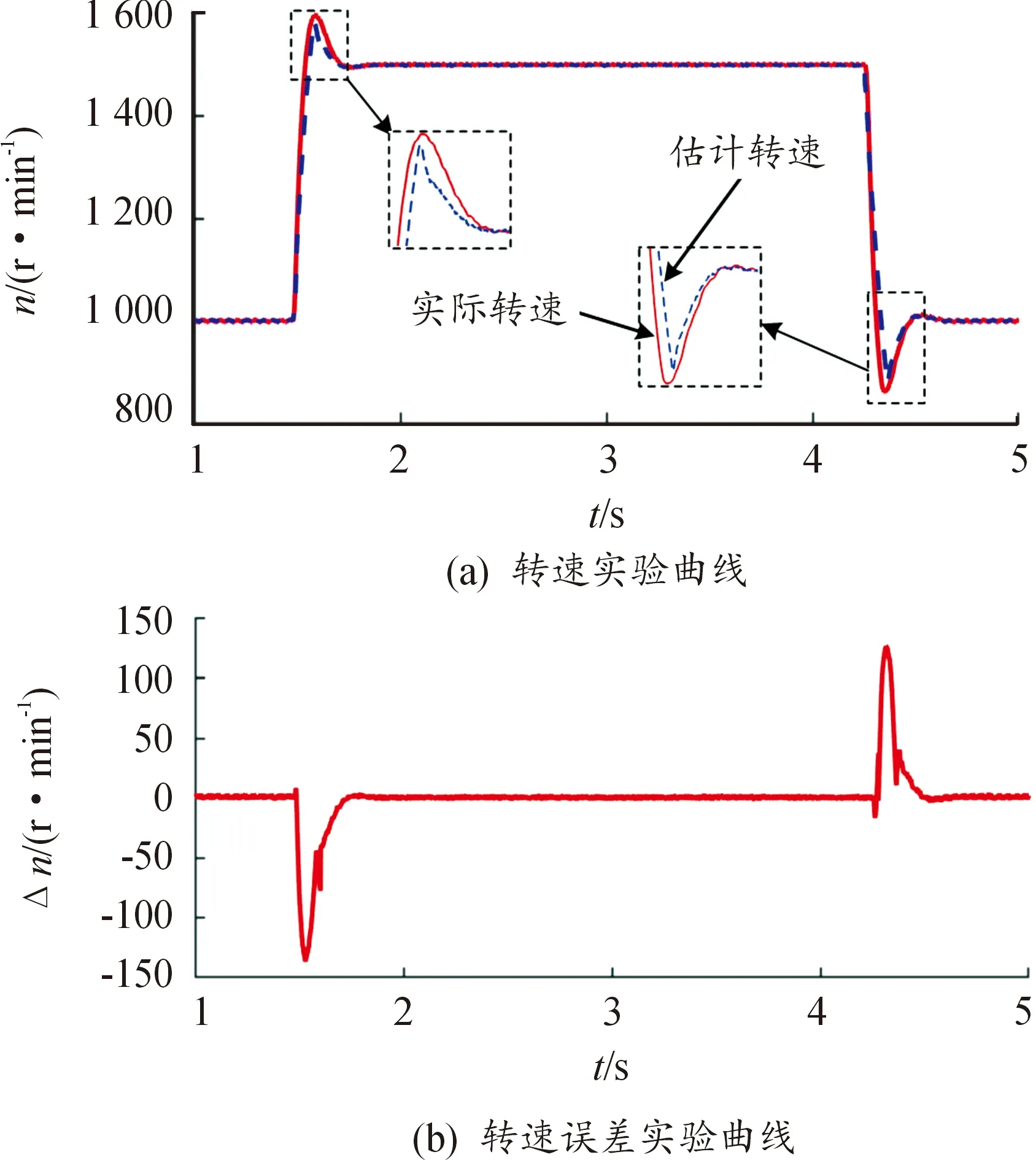

圖8為采用本文提出的轉速估計表達式在轉速突變工況下的轉速曲線,通過圖8(a)和圖8(b)可知,估計的轉速在實際轉速突變的過程中能夠實時跟隨實際轉速。但由于Vd和Vq的變化趨勢如圖7所示,在轉速估計誤差收斂過程會出現快速收斂的振蕩,趨于穩定后,估計誤差為±1 r/min。

圖8 轉速突變時的實驗曲線Fig.8 Speed curve of velocity jump

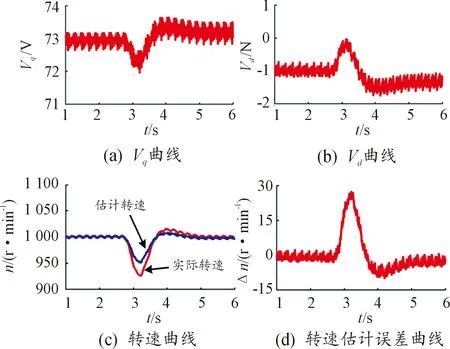

圖9為加載工況下的轉速曲線和反電動勢曲線,通過圖9可知,在加載后,估計轉速能夠實現實際轉速的跟隨,但轉速估計誤差出現了28 r/min的尖峰并迅速收斂為穩定值,Vq和Vd出現了0.5 V左右的幅值變化。轉速和估計反電動勢產生幅值變化的原因在于,加載后iq增加,超螺旋滑模觀測器中的sq會增大,超螺旋滑模增益系數包含sq絕對值的開方項從而導致Vq出現了幅值變化,同時因為d-q軸電壓方程中電流的耦合,Vd也會產生變化,根據式(22)可知,Vq和Vd出現變化時估計轉速也會發生變化。

圖9 加載工況下的實驗曲線Fig.9 Experimental curves under loading conditions

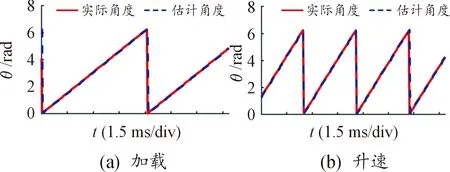

圖10為加載和轉速突變工況下的估計角度曲線,對于轉子初始位置角的獲取采用預定位的方式,估計角度為估計轉速的積分值。通過圖10可以看出,采用本文中提出的觀測器進行估計的角度能夠跟隨實際的角度,但由于采樣時延和觀測時延的存在造成一定的相位滯后,與圖7和圖8中Vd因角度滯后出現的誤差進行了相互驗證。

圖10 2種工況下的角度曲線Fig.10 Angle curves under two working conditions

5 結論

本文設計了一種基于旋轉坐標系下的超螺旋滑模觀測器,并提出一種新型轉速估計算法,應用于軍用輪轂六相PMSM的無位置控制系統中。通過仿真和實驗驗證了該算法的可行性和有效性,證明了本文中所提算法具有以下優勢:

1) 采用d-q軸電流作為狀態變量進行超螺旋滑模觀測器設計,省略了低通濾波器和相位補償模塊,在不增加系統復雜程度的前提下,抑制了傳統滑模觀測器中的高頻抖振,提高了滑模觀測器轉速估計的準確性。

2) 考慮了估計坐標系的相位滯后對轉速估計誤差的影響,在轉速估計算法中引入d軸估計反電動勢降低了加載和轉速突變工況下的轉速估計誤差。

綜上所述,相比于傳統的滑模觀測器,本文所提出的算法能夠避免系統抖振產生的能量損耗,提高轉速估計精度,進而改善軍用輪轂六相PMSM無位置控制系統的動態性能。