數字節點鏈驅動的孿生工序動態模型構建

成 彬,樊 琛

(1.西安建筑科技大學 理學院,西安 710055;2.西安建筑科技大學 機電工程學院,西安 710055)

1 引言

隨著數字化制造水平的快速發展,對虛擬制造為基礎的集成技術的發展有更高的要求。全三維數字化工藝設計系統主要以三維工序模型為研究對象,三維模型蘊涵了豐富的設計信息、工藝信息及加工信息,需要對模型進行信息獲取、關系挖掘及各級模型的構建,才能為后續的加工制造環節提供可靠的數據支撐。三維工序模型作為CAD/CAPP/CAM系統集成的實現基礎,對其進行信息獲取與模型重構一直是數字智能化設計與制造領域的研究熱點[1-2]。

目前,國內外學者對三維工序模型構建和數字孿生技術的應用進行了大量研究。Wan等[3]研究了工藝模型的創建方法,通過分析零件加工過程以及工藝模型的建模過程,提出了基于工藝知識的順序和逆序的建模方法。Wen Y等[4-5]提出一種從模型剖視圖中識別特征并重建三維模型的方法。曾鵬飛[6]提出了一種裝配工藝信息集成管理方法,基于MBD技術構建了裝配工藝信息集和裝配工藝MBD模型及其層次關系。于勇等[7]為提高工序模型構建方法的實用性和對加工過程描述的準確性,提出基于MBD模型的工序模型構建方法。張賀等[8-9]針對三維工序模型構建工作量大等問題,基于體分解和分割面等方法,提出鑄造毛坯模型和三維工序模型自動生成方法。周祖德等[10]根據智能制造的發展模式,結合數字孿生技術的特點,從不同角度介紹數字孿生技術在智能制造領域的關聯應用。陶飛等[11]提出數字孿生模型構建是實現數字孿生落地應用的前提。Liu等[12-14]提出基于數字孿生技術的工藝評定方法,實現在加工條件動態變化和制造資源不確定的情況下對工藝方案進行評價。Zhao等[15]提出面向制造工藝的數字孿生模型,構建加工工藝多源異構數據的層次模型和映射策略。Miller等[16]基于MBD模型的基礎上,提出擴展CAD模型的潛在價值和拓展數據的可視化。

綜上所述,以上文獻主要將數字孿生應用于裝配后端的研究,缺乏對孿生基礎模型定義及功能的拓展研究。因此,基于工藝孿生語義及相關定義和應用,通過工序序列譜的構建原理生成數字化工序節點鏈,以加工單元體為最小加工模型,構建基于加工特征的孿生工序模型的數據信息和模型信息的驗證系統。

2 語義信息獲取

2.1 基本概念

定義1機加工工藝要素(machining process elements,MPE),指基于機加工間的設計模型,構建面向數字孿生的機加工工序動態模型的工藝特征所需的特征類型、加工尺寸大小、加工定位及方位、形位公差及基準關聯參考等主要表達要素,從而完整的構建模擬物理加工的證實過程和主要屬性。

定義2工藝孿生語義模型(process twin semantic model,PTSM),以機加工特征動態生成為目標,以加工工藝規范等為關聯規則,以機加工工藝要素為語義生成語義要素:加工特征、加工方法、加工尺寸及精度、加工部位及數量和技術要求,描述工藝加工過程主要屬性和工藝內容,從而生成機加工工藝孿生語義模型PTSM:

(1)

式中:MF表示加工特征類型,MM表示加工特征所需的加工方法,MSA表示加工特征的尺寸和精度,MPN表示加工特征的位置和數量,TR表示加工過程的技術要求。

定義3機加工三維加工工序序列譜(3D machining sequence spectrum,MSS),簡稱加工序列譜,指在工藝孿生語義模型的基礎上,整合每道工序加工特征的工藝要素和語義要素信息所形成的三維加工序列譜模型,用來指導零件加工過程的全部特征并生成加工序列樹譜,序列譜表示為

(2)

定義4三維工序譜動態模型(3D process spectrum dynamic model,PSGM),指以工藝孿生語義模型和三維工序譜作為數據、模型驅動,通過特征布爾運算原理來描述物理實體從毛坯到成品的虛擬工序模型動態生成過程的模型,模型表示為

(3)

式中:MVi表示第i道的三維工序模型。

定義5孿生工序動態模型(twin process dynamic model,TPDM),指在虛擬空間將物理加工過程與三維工藝設計系統深度融合,以語義要素為數據驅動,以三維工序譜動態模型為橋梁,刻畫零件物理加工狀態的動態衍化過程模型,該模型表示為:

TPDM={PTSM,PSGM}

(4)

2.2 信息獲取與映射

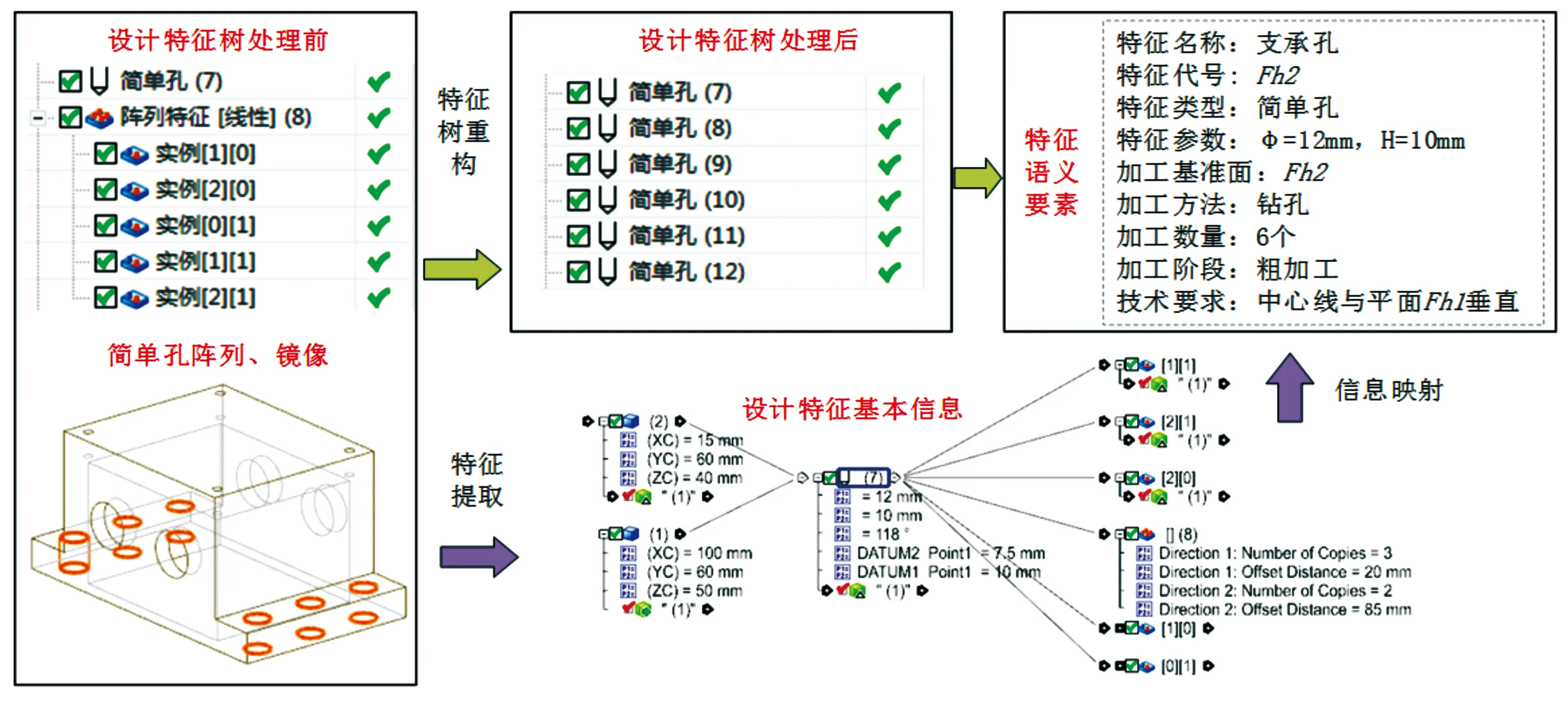

設計MBD模型包含設計特征的幾何信息和非幾何信息,將設計特征信息映射到加工過程的前提是準確獲取設計特征的要素信息。為提高特征識別效率,在不影響識別特征質量和功能的前提下,需要對設計模型進行相應的前處理操作,主要包括特征形狀抑制和簡化、結構分解和調整等,特征形狀抑制和簡化是將特征形狀對獲取結果無影響的操作進行抑制,例如對螺紋特征進行抑制、盲孔特征的底面的錐角可視為平面簡化處理;特征分解是將一個復雜特征拆分為2個特征的組合,例如沉頭孔可分為兩個簡單孔的組合;特征調整是對復制、鏡像、陣列等操作后的特征進行關聯關系的刪除。如圖1所示,以孔特征為例描述信息獲取過程。

圖1 孔特征信息獲取過程Fig.1 Hole feature information acquisition process

3 數字工序節點鏈構建

智能制造模式下,加工特征作為機加工過程的核心單元,其完整的語義要素數據是驅動構建工藝孿生語義模型的基礎,搭建工序節點鏈對加工順序信息管理,以工序節點鏈為主線描述特征動態加工優先順序和最終設計意圖。

3.1 節點鏈數學模型

3.1.1節點表達

工步節點(step node,SN)指描述具體加工過程最基礎操作步驟之間的關系,展現了工步屬性、工步狀態和所需加工資源信息,其表達式為

SNi={A,PS,PR}

(5)

式中:A為工步屬性集合,包括該工步序號、工步名稱;PS為工步狀態信息;PR為加工該工步所需的資源信息。

工序節點(process node,PN)是描述零件加工工藝過程的基本單元,其表達生產活動屬性信息、工藝信息和狀態信息等,其模型表示為

PNi={NA,SN,MFi,PSGMi}

(6)

式中:NA為節點屬性集合,包括節點序號、節點名稱、節點代號等;SN為工步節點集合信息;MFi為加工特征語義信息;PSGMi為三維工序譜動態模型。

工序節點鏈(process node chain,PNC)是指依據工藝設計意圖,將加工工藝節點按照一定的關聯規則有序排列,反映加工狀態及幾何特征由輸入經工序間過程傳遞到輸出的動態過程的工序譜模型結構,其模型表示為:

(7)

式中:OR為節點間的組織關系,其中Lr為邏輯關系,Sr為結構關系,且Sr∈[0,1],若Sr=0節點前驅動模式,則Sr=1節點后驅動模式;MSS為在特征節點的基礎上形成的三維加工工序序列譜;PNi為第i個特征工序節點;PTSMi為第i個工序孿生語義模型屬性信息;TPDMi為孿生工序動態模型中第個i孿生工序模型。

3.1.2特征空間位置關系

特征空間位置關系主要描述特征間的空間位置拓撲關系屬性,依據特征的隸屬關系和空間位置結構,特征間關系分為基準關系、從屬關系、相交關系和陣列關系。特征空間位置關系表達為

FSIR={Rda,Rsu,Rin,Rar}

(8)

式中:Rda表示基準關系,Rsu表示特征間的從屬關系,Rin表示特征間存在相交關系,Rar表示特征間陣列關系。

3.2 節點間關系結構

毛坯經過一系列加工特征的連續切除形成合格產品,加工特征間存在的關系即為節點間關系結構,依據加工原則和屬性將節點間關系結構分為節點順序結構和節點選擇結構。

節點邏輯關系指依據特征部位主次、并列、遞進等特點描述節點間的關聯關系,根據節點的功能作用可分為選擇節點、支節點和合節點,其中選擇節點表示節點順序可交換;支節點表示存在若干并聯后端節點,即并行執行的加工工藝;合節點表示存在若干并聯前驅節點,即執行并行加工工藝后進行串聯。

PNC由工步節點SNi={SN1,SN2,…,SNm}、工序節點PNj={PN1,PN2,…,PNn}組成,節點間關系結構執行準則:

1) 若滿足?PNk∈PN,k={1,2,…,n},且節點存在Sr=(0,1),則節點流無支節點和合節點,可視為單一節點鏈。

2) 若存在節點PNk、PNk+1,且節點可進行順序互換執行,且執行后加工性能和狀態相同,則節點PNk、PNk+1前可添加選擇節點。

隨著創新科技的廣泛應用,數字出版物的形式也在日新月異地發生著變化。例如,隨著增強現實技術(AR)的逐漸成熟,增強現實技術(AR)的圖書出版也正在飛速發展。增強現實技術(AR)圖書將單調的平面圖像、人物角色變為栩栩如生的3D立體形象,給予讀者視覺、聽覺的直觀感受。在國內外大型圖書博覽會上,這種增強現實技術(AR)圖書已經出現,并且吸引了相當的讀者群體,其未來的發展前景是相當可觀的。

① 順序結構。節點順序結構指各相鄰兩節點(工序)間存在先后的加工次序,其判斷條件是加工設計意圖生成的特征序列,依據特征序列規劃信息劃分出各相鄰兩節點中前端節點和后端節點,并且前端節點的生成是后端節點的基礎,由此形成前端節點驅動后端節點的順序結構。

② 選擇結構。節點選擇結構指存在2個及以上的節點(工序)特征序列,其選擇依據是特征部位的影響關系和加工資源合理利用,依據原則和條件可分為固定關系和任意關系。固定關系即后續節點存在拓撲結構關系,加工過程中具有明確的先后順序;任意關系即特征之間在結構、功能上無任何影響關系,可任意進行加工選擇。

3.3 節點鏈生成原理

數字化工序節點鏈構建是指依據節點間組織關聯關系,以工藝節點為基礎構建實時反映加工工藝與狀態的邏輯關系模型過程,如圖2所示。該過程以節點觸發和基于節點鏈的零件工藝設計意圖描述。

圖2 數字節點鏈觸發機制Fig.2 Trigger mechanism of a digital node chain

1) 節點鏈觸動。節點鏈觸動指按照節點間關聯關系,依次執行節點所定義的加工工藝活動,節點間關聯關系和節點啟動、終止條件共同構成節點鏈觸動條件。加工工藝節點表示一個加工工藝活動,工藝活動執行需在上游工藝滿足設計要求前提下啟動,且執行后經檢查同樣滿足相應要求后終止。若加工工藝節點啟動和終止條件為工藝節點滿足要求且獲得物理加工工藝,則前驅節點終止條件可視為后端節點的啟動條件。

2) 節點鏈信息傳遞。信息要素的傳遞必然會影響節點鏈發生觸動機制,由于人員、設備、環境等因素的隨機變動,工序節點鏈的信息也會發生相應的變化,最終影響產品的加工質量。工序節點鏈的加工工藝信息傳遞與節點間的組織存在密切聯系,依據節點邏輯關系中的串聯、并聯、交換等邏輯特點,節點鏈流動分為支節點和合節點。支節點是節點鏈流動的分支節點的延伸,主要描述節點鏈分支部分的信息傳遞;合節點是節點鏈中集合的的部分,是對前驅所有節點信息的收集并指導下游的加工生產。

4 孿生動態工序模型構建

4.1 加工序列譜構建

4.1.1加工單元體確定

零件加工過程中,具體的加工特征需要一系列的切削操作步驟,將組成加工特征的各個基本操作內容概括為加工單元體,是加工特征的最小操作單元。所謂加工單元體,是指以加工特征為載體,將加工特征相關的加工設備、加工方法及加工尺寸和數量等信息與加工特征連接起來。加工單元體與加工特征一一對應,其加工單元體關系可表示為

MUB=(MFi,MPi,MRi,MDi)

(9)

式中:MFi表示加工特征類型;MPi表示與該加工特征相對應的加工方法;MRi表示該加工方法需要的加工設備、刀具、夾具和工裝等資源;MDi表示該加工特征的尺寸參數,包括幾何尺寸和加工余量。

加工工序的先后順序是數字化設計中的重要環節,零件加工排序過程需要考慮特征的優先關系和聚類關系,其中優先順序是不可逆的約束關系。優先關系包括基面先行、先主后次、先粗后精和先面后孔等加工約束規則。建立以加工特征空間位置和工藝節點鏈為核心數據的特征序列庫(machining feature sequence library,MFSL),考慮加工過程中工序、工步和定位操作等重要加工信息對不同類型的零件創建工藝序列模板(process sequence template,PST),在對同一類零件設計工藝序列模板時,應該盡可能多的添加此類零件的工藝孿生語義模型信息,同時搭建工藝序列與加工特征最大程度的關聯關系。PST表達式為

PST={MFSL,PTSM,MSS}

(10)

式中:MFSL表示特征序列庫,PTSM表示工藝孿生語義模型,MSS表示三維工序序列譜。

4.1.3三維工序序列譜生成

依據特征識別技術獲取零件的加工特征類型、加工方法及制造資源等信息,從而確定加工單元體的生成順序,由此可將對零件的三維工序序列管理視為加工特征、加工方法和加工裝備等要素的決策。三維工序序列譜以工序節點鏈為加工主線,將各道工序內容作為節點進行序列譜規劃,工序節點鏈的管理是三維工序序列譜生成的關鍵步驟。特征加工工序節點鏈管理依靠數字結構化形式對工序信息進行存儲、管理和應用,分析節點間的關聯關系和觸發機制構建了以特征為加工主線的數字化工序節點鏈,以語義要素代號為介質通過節點鏈進行數據輸送和反饋,并以工序節點鏈作為三維模型構建依據,如圖3所示。

圖3 三維工序序列譜生成過程Fig.3 Generation process of the 3D process sequence spectrum

4.2 三維特征工序譜模型構建

三維特征工序譜模型是基于機加工工藝要素對工藝孿生語義模型的深度解析,通過集成全部加工特征要素信息形成三維工序序列譜,然后以語義數據和基礎模型聯合驅動三維特征工序譜模型生成,如圖4所示。

圖4 三維特征工序譜模型構建Fig.4 Construction of the three-dimensional characteristic process spectrum model

基于加工特征為核心的三維特征工序譜模型構建,其原理是在虛擬空間按照三維序列譜模型構建方法,以三維設計標注模型和三維工序序列譜為輸入參數,基于語義要素和空間位置關系獲取零件的主要屬性信息及序列信息,通過布爾運算對待加工零件進行工序序列模板信息匹配并更新模型,將加工特征體作為基本構建單元,以機加工規則為約束條件,按照零件加工特征先后順序和特征間的位置關系,通過與前驅三維工序模型進行布爾(交、并、差)運算正向/逆向生成三維特征工序譜模型。

4.3 孿生工序模型構建算法

孿生工序模型是在智能制造背景下衍化出來的三維模型構建,數字空間的布爾運算操作可視為是物理空間的切除過程,以加工特征為核心的三維工序模型構建是孿生工序模型生成的基礎模型,基于上述理論方法結合文獻[17]工藝路線優化算法,建立TPDM動態構建算法,具體算法流程如圖5所示。

圖5 TPDM動態構建算法流程Fig.5 TPDM dynamic construction algorithm flow

Step1:將待加工零件的設計MBD模型導入工藝設計模型預覽系統,為建立三維工序模型提供路徑規劃依據。

Step2:通過對工藝孿生語義模型的信息獲取,得到加工特征的五大要素信息,為后續加工提供數據支撐;

Step3:由特征空間位置關系構建,依據要素信息對工序節點鏈組織管理,合理安排特征加工順序。

Step4:依據3.3節工序節點鏈構建原理搜索相同或相似度較高的PST,為后續序列規劃匹配做基礎。

Step5:搜索成功后,計算匹配閾值K,將待加工特征的路徑規劃和最優閾值K的PST進行匹配,若搜索失敗則擴大搜索范圍并轉置Step4。

Step6:將三維工序模型構建原理、語義要素信息和PST融合應用,從而構建PSGM,繼而完成TPDM構建。

Step7:判斷是否存在下一個工序節點,若存在,轉置到Step3;若不存在,則模型構建結束。

5 實例驗證

箱體零件結構復雜、表面精度較高及壁薄且內部為型腔形狀,由此決定了加工過程中人員狀態、設備狀態和零件狀態等數據對加工質量產生重要影響,加工質量不僅影響設備的裝配精度和回轉精度,而且影響設備的工作效率、使用性能和壽命。為保證箱體零件加工質量和效率,減少加工資源更換成本,以主軸箱體加工過程為例,驗證TPDM快速構建方法。

5.1 實驗描述

針對文獻[18]數字孿生驅動裝配工藝設計的關鍵技術,研究裝配單元零件的孿生工序模型構建。以Microsoft Visual Studio 2015為集成開發環境,以NX 12.0為研發平臺,采用NX/Open API進行系統二次開發,建立箱體類孿生動態工序模型構建系統,以典型主軸箱體進行孿生工序模型構建驗證,如圖6所示,主要加工特征類型為機加工階段的平面類和孔類。

圖6 箱體加工特征結構爆炸圖Fig.6 Explosion diagram of the box processing structure

5.2 系統驗證

5.2.1系統功能模塊

孿生工序模型是由工藝孿生語義模型要素數據、工藝路徑規劃、三維工序譜模型及智能構建算法等方法集成的數字化設計制造一體化模型。本文將傳統三維工序模型構建和數字孿生技術深度融合,以主軸箱體為例開發孿生工序模型構建系統,該系統分為三大模塊:工藝設計模型預覽、三維工序譜模型構建、孿生工序模型動態演示。

工藝設計模型預覽包括導入模型、工藝節點鏈預覽、零件類型和零件代號等功能,以設計MBD模型為輸入模型,基于特征類型和空間位置關系構建加工工藝節點鏈。三維工序譜模型構建包括工藝樹列表結構、工藝孿生語義要素和工序序列模板等功能,根據設計模型和工藝節點鏈自動生成產品工藝樹列表結構,從而形成標注模型、孿生工序模型和工藝路線模板模塊。標注模型主要為當前加工特征的PMI模型;孿生工序模型由工序模型和仿真數據組成,孿生工序模型包括工藝信息、工藝孿生語義模型要素、特征空間位置關系等數據,對虛擬實物的數字化工藝仿真產生準確的仿真數據;將工藝樹列表、工藝信息、語義模型要素數據、仿真數據等集成結果與工藝路線模板進行匹配,從而對工序樹列表進行動態更新。

5.2.2動態模型驗證

以圖6所示的零件為導入模型數據,依據三維MBD模型特點構建數字化工藝節點鏈并驅動加工特征序列的生成,形成零件類型和零件代號模板數據且儲存于工藝設計系統中。按照加工特征類型和工序節點鏈的關系自動形成產品工藝樹列表結構,如圖7所示。

圖7 孿生工序模型構建系統Fig.7 Twin process model construction system

箱體機加工階段是以鑄造毛坯模型為初始模型,以圖6所示主軸孔特征F4為例,通過特征信息映射技術,識別主軸孔特征三維MBD模型并提取相關工藝數據,獲取三維孔特征工序譜模型的工藝信息、語義模型和空間位置關系數據如圖8所示。構建虛擬實物仿真加工過程,通過語義信息集成和序列規劃完成工序節點鏈構建,可查詢追溯相關節點的數據信息,如圖9所示。將三維模型設計數據和仿真數據進行對比,實時更新三維特征工序譜模型,從而實現孿生工序動態模型構建過程演示,如圖10所示。

圖8 三維工序譜模型數據獲取Fig.8 Data acquisition of the 3D process spectrum model

圖9 工序節點鏈構建Fig.9 Construction of PNC

圖10 TPDM構建演示Fig.10 Construction demonstration of TPDM

6 結論

1) 該方法探索了數字孿生模型的三維基礎模型構建及模塊功能的拓展研究,定義了工藝孿生語義模型及相關概念,通過工藝孿生語義模型的要素獲取規則從理論和方法上建立各種基礎資源間的關聯模型,構建以加工特征為核心的工序節點鏈,完成加工過程的信息集成管理,通過節點間的關聯關系和孿生工序模型構建算法聯合驅動孿生工序動態模型生成,將數字孿生應用于三維工序模型動態生成進一步促進了智能制造系統的應用。

2) 系統試驗表明該方法有效提高了三維工序模型的生成過程和信息追溯效率,并實現機加工過程產品狀態和結構可視化、特征信息拓撲結構化管理應用。

3) 目前缺乏對物理實體、設計模型和孿生工序模型三者協同設計制造的研究,可實現物理空間和數字空間產品加工過程的實時數據共享,將是下一步的研究重點和內容。