彈道修正引信隔轉平臺設計與實驗分析

李鑫鵬,郝波濤,趙曉旗,王建軍

(中國華陰兵器試驗中心,陜西 華陰 714200)

1 引言

彈道修正引信應用于傳統炮彈,通過彈道修正引信的彈道修正功能提高傳統炮彈的打擊精度[1-6]。對于用線膛炮發射的旋轉穩定炮彈而言,由于其轉速極高,彈道修正引信中的修正舵機難以在如此高轉速下進行彈道修正,因此需要將引信上的修正舵機與彈體隔離,使修正舵機能夠以不同于彈體的轉速而轉動,彈道修正引信上用于實現上述功能的相關組成稱為隔轉平臺[7-9]。隔轉平臺同時支撐著彈道修正引信中的修正執行機構和電控系統,并且預留有安裝彈道修正引信用發電機和導電系統等功能模塊的內部空間,這對隔轉平臺的尺寸和支撐剛度提出了嚴格的要求[10-11]。在此基礎上,隔轉平臺還應具有一定的抗過載能力,使其在線膛炮發射的高過載環境下能夠保證自身結構強度的可靠性[12-13]。

基于上述背景,本文從滿足功能要求和強度要求出發,提出了隔轉平臺設計所遵循的原則,對隔轉結構所需軸承進行了選型匹配和空間布局,設計了緩沖結構,提出了隔轉平臺總體設計方案,并通過組合實驗對其結構強度和轉動靈活性進行了檢驗。

2 設計原則與思路

2.1 設計原則

功能性原則:隔轉平臺提供彈道修正引信所需的旋轉隔離功能,滿足引信發電和彈道修正時所需的轉速要求,其轉動的靈活性直接影響著彈道修正的精準性。因此要選擇滾轉阻尼較小、極限轉速高的轉動部件來實現隔轉平臺的旋轉隔離功能。同時,隔轉平臺一端支撐著彈道修正引信中的導航系統、修正執行機構以及電控系統等,另一端連接著傳統炮彈的彈體,并且內部要預留有發電機、導電系統以及控制系統的安裝空間,因此隔轉平臺設計時要綜合選擇各零件尺寸并對各功能模塊進行合理布局,保證各模塊功能的有效實現。

可靠性原則:在整個運動過程中,隔轉平臺上的最大軸向沖擊過載高達18 000g,最大徑向沖擊過載高達15 000g,因此隔轉平臺各組件在此沖擊過載下的力學性能要能夠滿足強度要求,保證隔轉平臺工作的可靠性[14-17]。

輕量化原則:為了適應傳統炮彈的外形尺寸和結構尺寸要求,需要嚴格控制隔轉平臺的設計尺寸(包括外形尺寸和旋入彈體的深度等),而在有限的空間內,隔轉平臺零件的結構強度與自身體積和質量相互矛盾,因此根據輕型化設計原則,在保證零件自身結構強度的基礎上,盡量減小零件的體積和質量,使得在增大隔轉平臺內部可用空間的同時又能減輕隔轉平臺的整體質量,以保證彈道修正功能的穩定實現。

2.2 設計思路

按照設計原則,提出隔轉平臺的設計思路簡圖如圖1所示。

圖1 隔轉平臺簡圖Fig.1 Schematic diagram of the rotation platform

根據功能性原則,選擇阻尼較小的轉動部件,通過轉動部件支撐彈體連接件與修正舵機連接件,實現彈體與修正舵機的旋轉隔離,實現相應功能的結構稱為隔轉結構。隔轉結構中轉動部件的類型、數量和空間布置等因素,將影響隔轉平臺的旋轉阻力、強度、穩定性等。因此需要綜合權衡各因素影響的重要性,合理設計隔轉結構。

根據可靠性原則,需要保證隔轉結構承受沖擊載荷后工作的可靠性,因此可以在隔轉結構基礎上增加緩沖結構,利用緩沖結構的變形吸能作用,降低作用到轉動部件上的載荷峰值。

根據輕量化原則,在保證彈體連接件和舵機連接件強度的基礎上,盡量減小連接件的徑向厚度,增大2個連接件之間的空間,利用此空間安裝彈道修正引信中的控制系統、導電系統和發電機,提高了彈道修正引信整體的集成化水平,并降低了整體的重量。因此設計時要合理選擇各部件的尺寸參數。

3 設計方案

根據隔轉平臺的設計原則和思路,隔轉平臺中需要隔轉結構實現旋轉隔離功能,并通過緩沖結構提高其抗過載能力。隔轉結構通過軸承支撐彈體連接件和修正舵機連接件,實現彈體與修正舵機的旋轉隔離,緩沖結構布置在軸承一側,用于降低軸承的作用載荷。

3.1 隔轉結構

隔轉結構通過滾動軸承支撐實現旋轉隔離功能。軸承類型影響著隔轉平臺的旋轉阻尼和承載特點,軸承的空間布局影響著隔轉平臺的結構剛度。因此軸承的選型匹配以及空間布局是隔轉結構設計時所要解決的關鍵問題。

3.1.1軸承選型匹配分析

基于隔轉平臺的功能特點、承載環境以及尺寸設計條件,對應用于其中的軸承提出了嚴苛的要求。一是要具有徑向支撐能力,通過支撐實現相對轉動組件之間的旋轉隔離;二是要具有低滾轉阻尼、高極限轉速的特點,以滿足彈道修正時所需的轉動靈活性要求;三是要同時具有軸向和徑向承載能力,以滿足隔轉平臺在發射環境下的過載要求;四是滿足隔轉平臺的尺寸設計要求。

具有徑向支撐作用并且能夠同時承受較大軸向和徑向載荷的單一軸承類型包括角接觸球軸承和圓錐滾子軸承[18-20]。其中,角接觸球軸承一般成對選用,以承受雙向的軸向載荷,其軸向占用空間較大,不能滿足隔轉平臺的設計尺寸要求;同時,圓錐滾子軸承的滾轉阻尼較大,極限轉速低,不能滿足隔轉平臺的高轉速要求。除此之外,深溝球軸承等其他類型的軸承雖然能夠滿足低滾轉阻尼、高轉速的要求,但是均不能滿足同時承受較大軸向和徑向載荷的要求。

由此可知,單一軸承類型不能同時滿足隔轉平臺的功能和承載要求,需要將不同的軸承類型組合在一起,通過發揮不同軸承類型的功能優勢,在實現旋轉隔離功能的同時,兼具有一定的軸向和徑向承載能力。通常情況下,當軸向和徑向載荷均較大時,選擇向心軸承和推力軸承進行組合,使其分別承擔徑向載荷和軸向載荷[21]。在向心軸承中,深溝球軸承相比于其他軸承而言,滾轉阻尼小、極限轉速高,能夠承受較大的徑向載荷和一定的軸向載荷,并具有一定的徑向支撐能力;在推力軸承中,推力滾針軸承相比于其他軸承而言,其承載能力高、占用空間小;因此基于以上分析,最終選擇深溝球軸承和推力滾針軸承進行搭配組合。

3.1.2軸承空間布局分析

根據所選軸承的功能作用,可知深溝球軸承將用于支撐隔轉結構中與彈體和引信修正舵機連接的相對轉動部件。由于深溝球軸承存在游隙,使得引信修正舵機與彈體以非剛性方式連接,因此彈體旋轉前進運動過程中,引信修正舵機不可避免地會有相對彈體的擺動,從而影響修正舵機的旋轉穩定性和旋轉精度,進而影響彈道修正功能的實現。因此針對修正舵機的擺動現象,隔轉結構的設計需要合理選擇深溝球軸承數量并進行空間布局。

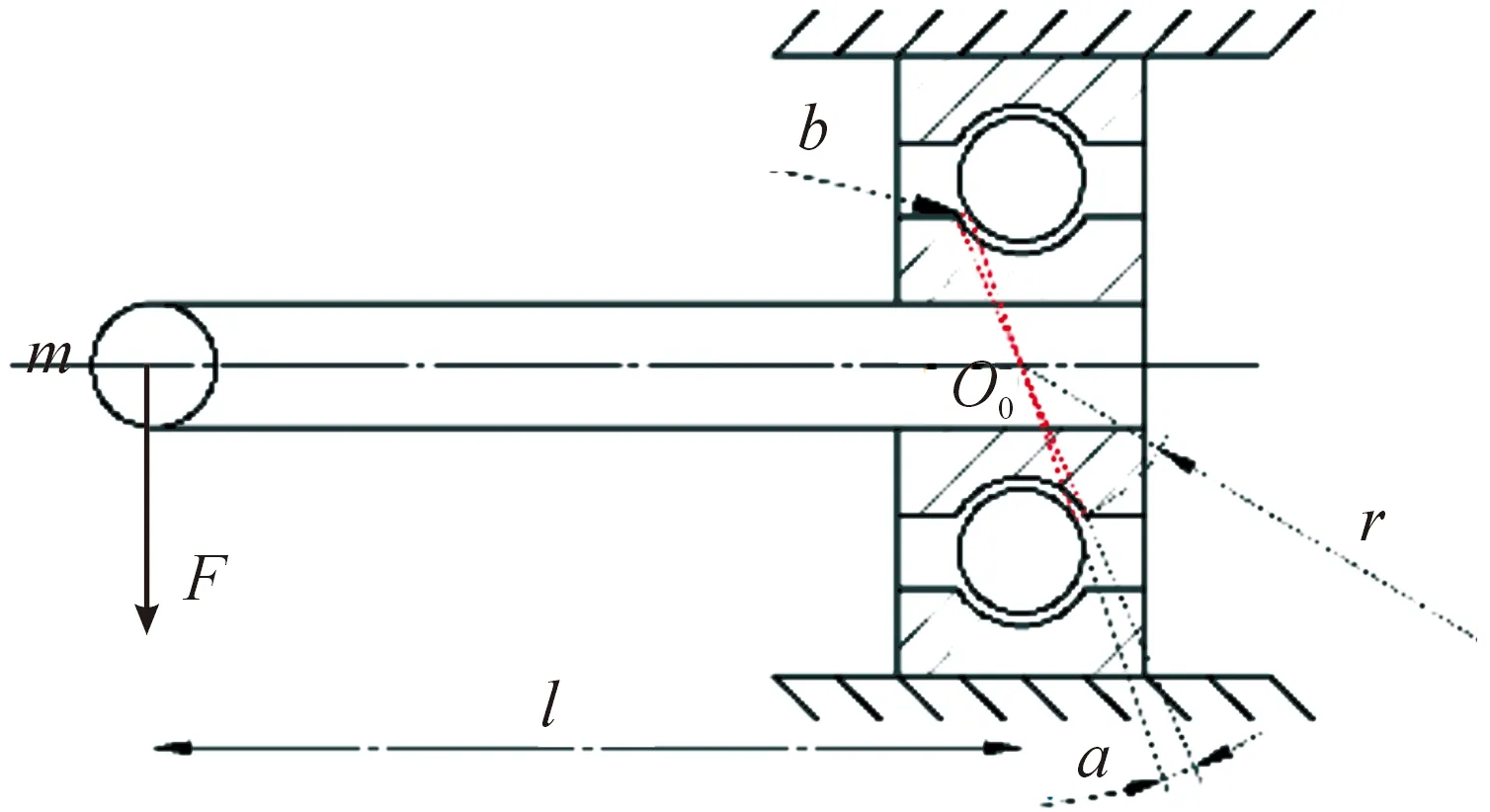

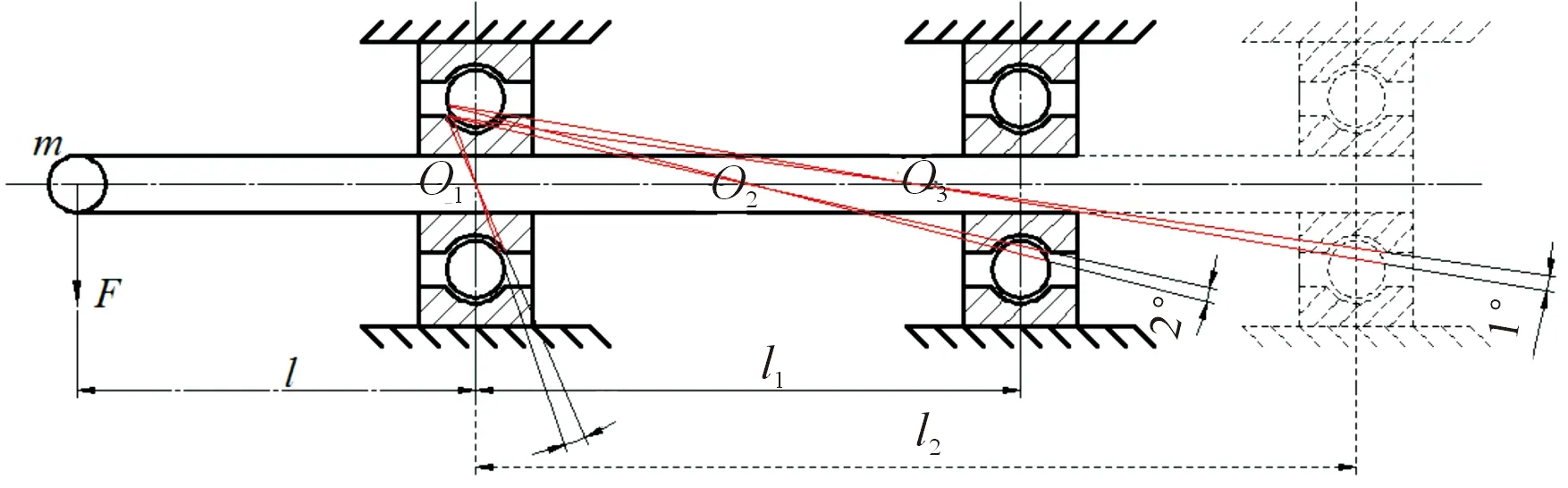

針對修正舵機相對彈體的擺動問題,可將修正舵機、隔轉結構和彈體簡化為由軸承支撐的懸臂梁結構,修正舵機簡化為到軸承中心距離為l、質量為m的質點,彈體簡化為軸承固定支座,修正舵機的擺動載荷由擺動慣性力表示,并作用于質點處。本文以單深溝球軸承支撐和雙深溝球軸承支撐為例對比分析軸承支點數量對支撐穩定性的影響,并基于雙深溝球軸承支撐分析軸承支點間距對支撐穩定性的影響。單深溝球軸承支撐和雙深溝球軸承支撐時的簡化模型分別如圖2、圖3所示。

圖2 單深溝球軸承支撐的簡化模型示意圖Fig.2 Schematic diagram of a simplified model for single deep groove ball bearing support

圖3 雙深溝球軸承支撐的簡化模型示意圖Fig.3 Schematic diagram of a simplified model for double deep groove ball bearing support

圖3中,F為修正舵機的擺動慣性力,l為修正舵機質心到左軸承中心的距離,l1為2個軸承中心之間的距離,O0為修正舵機擺動中心,a為最大擺動角,是衡量隔轉結構中軸承支撐穩定性的標準,a越大,支撐穩定性越低,a越小,支撐穩定性越高,r為軸承隨修正舵機一起擺動時內滾道一側邊緣的擺動半徑,b為內滾道邊緣在最大擺角時的擺動弧長。

根據弧長公式可得:

(1)

整理式(1),得到最大擺動角計算公式為:

(2)

根據式(2)可知,a隨b的增大而增大,隨r的增大而減小。對比圖2和圖3發現,隨著r的增加,b也會相應的增加,根據式(2)不能直觀地看出a的變化。因此,為了更加直觀地分析單軸承支點和雙軸承支點以及雙軸承支點間的距離對最大擺角的影響,采用圖解法建立了雙軸承不同跨距支撐的簡化模型,如圖4所示。

圖4 雙軸承不同跨距支撐的圖解模型示意圖Fig.4 Schematic diagram of a graphic model with different span support for double bearings

圖4中,軸承參數相同,通過具體數值分析獲得最大擺角的變化規律。其中,O1為單軸承支撐時修正舵機的擺動中心,對應的最大擺角為4度,O2為雙軸承支撐l1跨距時修正舵機的擺動中心,對應的最大擺角為2度,O3為雙軸承支撐l2跨距時修正舵機的擺動中心,對應的最大擺角為1°。

根據圖解模型可知,雙軸承支撐時修正舵機的最大擺角小于單軸承支撐,并且雙軸承支撐時跨距越大、最大擺角越小。因此,根據隔轉平臺的尺寸要求,隔轉結構中采用雙深溝球軸承跨距布置的分布方式,并在滿足尺寸要求的前提下,最大限度提高2個深溝球軸承之間的跨距,以此提高隔轉結構中軸承支撐的穩定性。

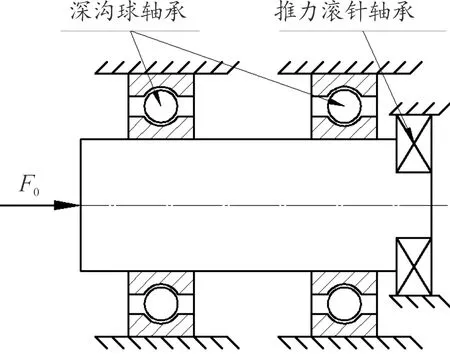

推力滾針軸承的軸向承載能力強,因此其要先于深溝球軸承承受軸向載荷。根據炮彈發射時修正舵機慣性力的作用方向,可得推力滾針軸承與2個深溝球軸承的位置關系,如圖5所示。

圖5 軸承位置關系示意圖Fig.5 Bearing position relationship diagram

3.2 緩沖結構

緩沖結構由布置在深溝球軸承一側的緩沖墊組成,利用緩沖墊的變形吸能原理減小作用到軸承上的載荷峰值。緩沖墊與深溝球軸承的位置關系如圖6所示。

圖6 緩沖結構位置關系示意圖Fig.6 Schematic diagram of the position of the buffer structure

根據隔轉平臺設計的尺寸要求,其內部空間有限,緩沖墊只能控制在很小的體積范圍內,因此在較小的空間內吸收較大的能量是初選緩沖墊材料的主要依據。

根據緩沖吸能原理[22]。單位體積緩沖材料吸收的沖擊能量計算公式為:

(3)

式(3)中:σ為作用在緩沖材料上的應力;τ為作用在緩沖材料上的應變。

緩沖墊的形變能公式為:

Q=Ahe

(4)

式(4)中:Q為緩沖墊的變形能;A為緩沖墊的截面積;h為緩沖墊的軸向厚度。

由式(4)可知,在確定了緩沖墊外形尺寸之后,在相同載荷作用下,緩沖墊的應力-應變分布圖面積可以衡量其緩沖能力的強弱。同時緩沖墊要在彈性變形范圍內,保證載荷消失后其可以順利恢復到原有尺寸,防止軸承旋轉時在緩沖墊之間出現打滑現象。本文設計借鑒已有經驗,初步選擇緩沖墊的材料為黃銅[23]。

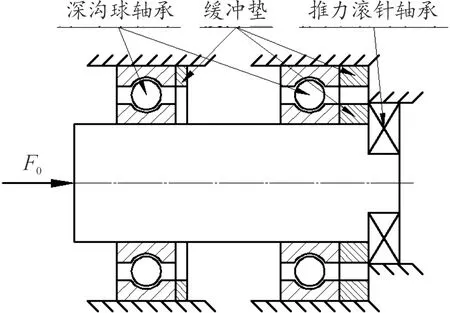

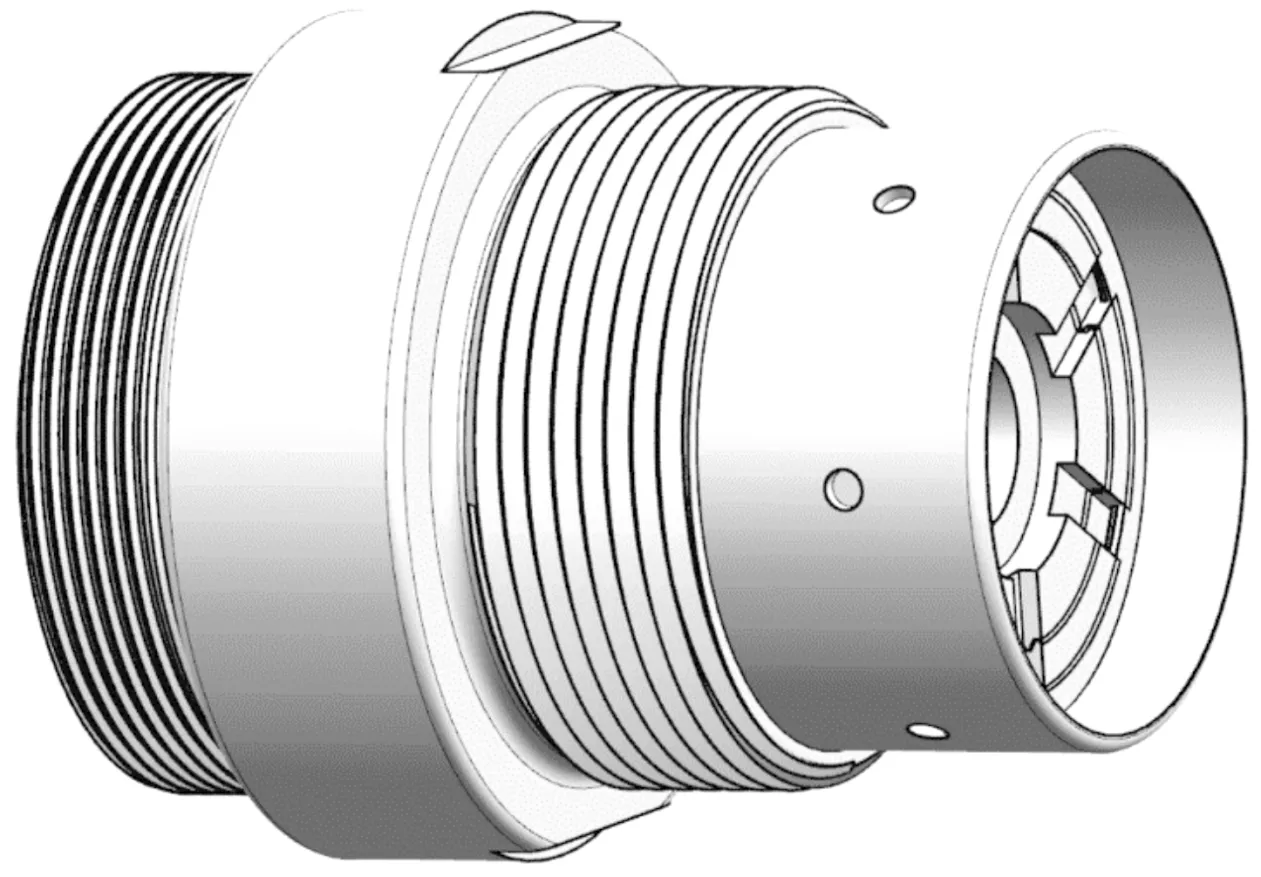

3.3 整體結構建模分析

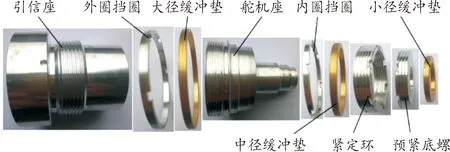

根據隔轉平臺中隔轉結構、緩沖結構、反向預緊結構和剛性固連結構的功能特點,并結合各結構設計的具體要求,利用三維建模軟件UG對各結構零件進行設計,并利用軟件裝配功能將各零件裝配組成隔轉平臺。裝配時,在各零件滿足功能和設計要求的前提下,通過對各零件尺寸以及零件之間的位置尺寸進行不斷優化,最終獲得裝配好的隔轉平臺整體模型,如圖7所示。

圖7 隔轉平臺整體模型圖Fig.7 Overall model of the platform

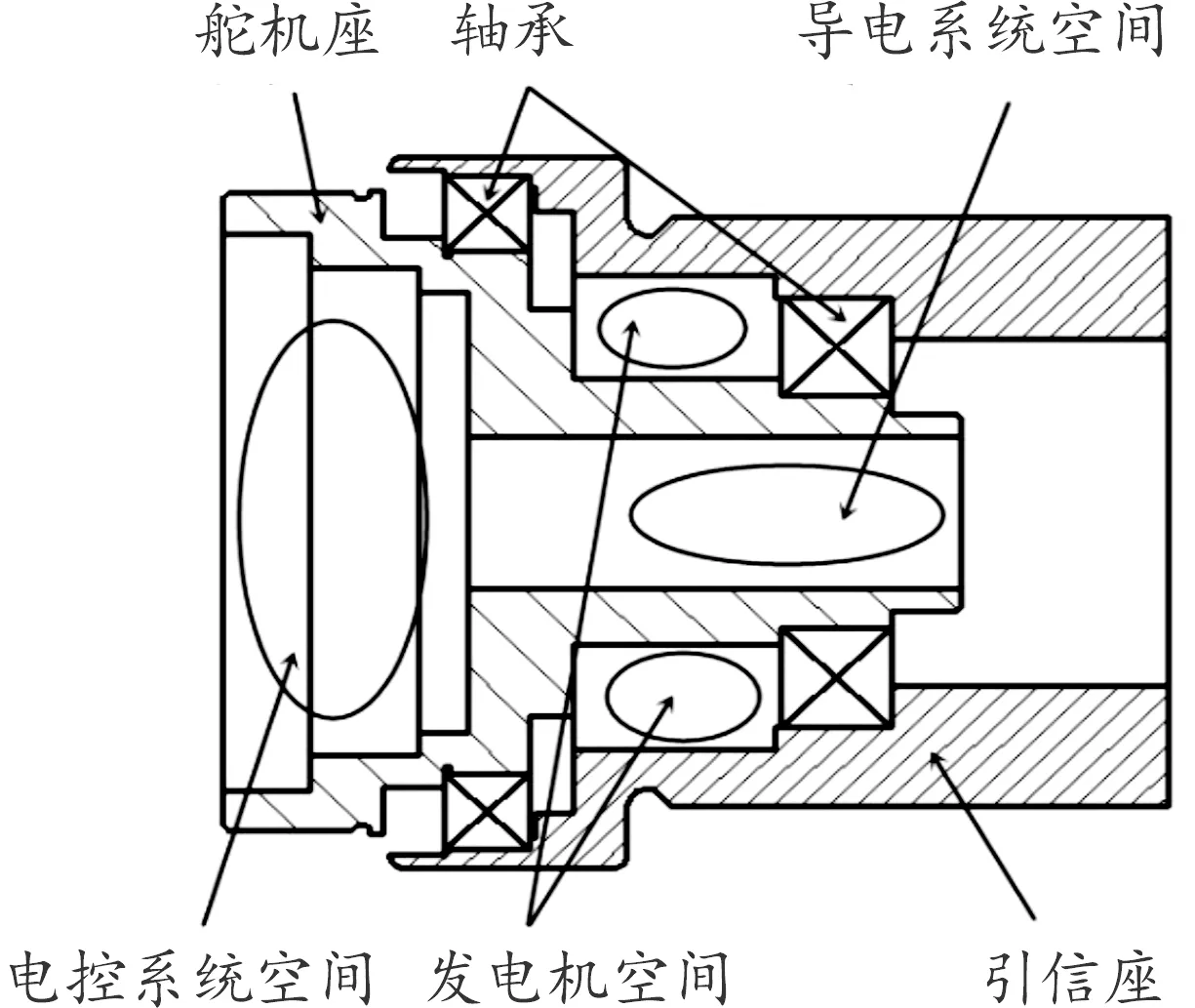

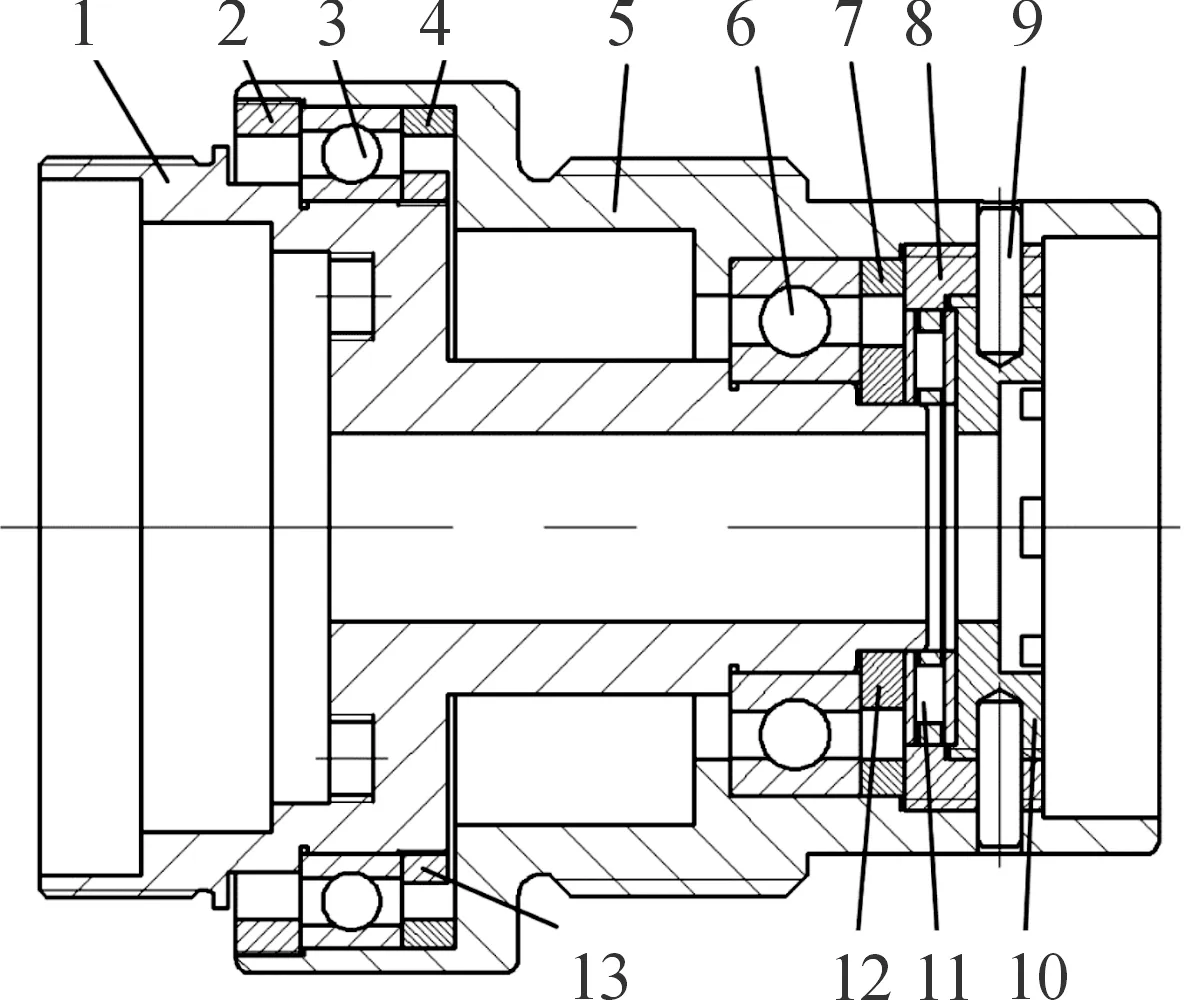

為了描述各零件之間的裝配關系,將隔轉平臺整體模型沿對稱面剖切,獲得對應的剖視圖如圖8所示。

圖8 隔轉平臺剖視圖Fig.8 Cross section of the platform

圖8中,1為舵機座、2為外圈擋圈、3為左深溝球軸承、4為大徑緩沖墊、5為引信座、6為右深溝球軸承、7為中徑緩沖墊、8為緊定環、9為固連銷、10為預緊底螺、11為推力軸承、12為小徑緩沖墊、13為內圈擋圈,其中舵機座為修正舵機連接件,引信座為彈體連接件。

隔轉平臺中采用3個軸承選型匹配組合跨距分布支撐,實現了舵機座相對于引信座的旋轉隔離,并基于彈性變形的緩沖結構降低了沖擊過載對軸承的影響,同時通過預緊底螺保證了隔轉平臺緩沖結構功能的可靠實現,提高了隔轉平臺零件的裝配精度,并采用固連銷保證預緊底螺的連接強度和旋轉粘連強度,防止預緊螺紋出現松動現象,提高了隔轉平臺整體工作的穩定性。

除此以外,隔轉平臺中引信座右端連接常規引信組件并與彈體連接;舵機座內部空間用于安裝電控系統并與修正舵機連接;引信座與舵機座之間的空間用于安裝發電機,利用舵機座與引信座之間的轉速差,實現發電功能,為引信中的電控系統提供電能。此空間布局設計,在保證隔轉平臺自身功能要求的前提下,充分考慮了彈道修正引信的集成化設計原則,為彈道修正引信整體小型化設計目標分擔了一定的壓力。

4 實驗分析

隔轉平臺是彈道修正引信實現彈道修正功能的基礎,是彈道修正引信上的重要組成部分,其結構強度的好壞直接影響著引信上舵機轉動的穩定性和準確性,影響著彈道修正的精度,因此對隔轉平臺的結構強度校核必不可少。

本文對采用上述設計方案,設計了隔轉平臺的徑向沖擊實驗、軸向沖擊實驗以及滾轉力矩檢測實驗,根據沖擊前后隔轉平臺的轉動靈活性感知以及滾轉阻尼分析,判斷隔轉平臺的沖擊失效情況。并對失效隔轉平臺中的軸承零件進行檢測分析,通過分析研究隔轉平臺的沖擊破壞危險部位,為其整體結構的改進設計提供參考和依據。

4.1 沖擊實驗

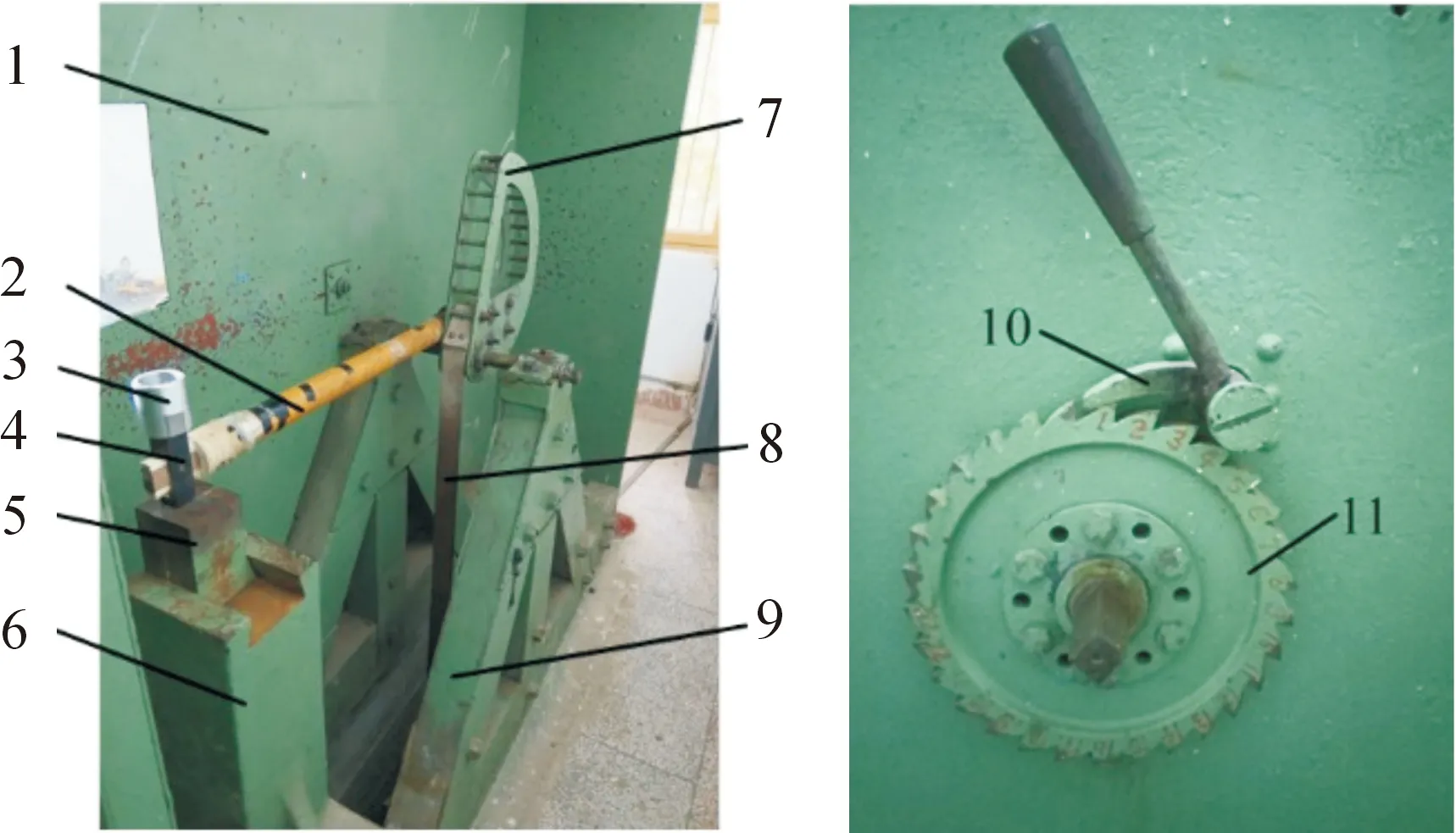

目前火工品常用的模擬彈藥動態考核驗收方法是馬歇特錘擊法,所用模擬產生加速度的設備是馬歇特錘擊臺,實驗設備如圖9所示,圖9中,1是保護罩、2是錘柄、3是工裝、4是擊錘、5是鐵砧、6是鐵砧座、7是半圓輪、8是重錘連接帶、9是支撐架、10是棘齒、11是棘輪。

圖9 馬歇特錘擊臺Fig.9 Marshall hammering station

馬歇特錘擊臺的工作原理是:將裝有待沖擊件的工裝安裝在擊錘上,擊錘安裝于固定在半圓輪的錘柄上,半圓輪和棘輪在同一軸上,并通過重錘連接帶掛著重37 kg的重錘;實驗時根據所需要的沖擊加速度,對應旋轉棘輪到相應的齒數,并通過棘齒固定,旋轉棘輪時半圓輪會帶著錘柄和擊錘旋轉相同的角度;棘齒放開后,在重錘重力的作用下,會帶動擊錘快速回旋,擊打在鐵砧上,利用擊錘與鐵砧的碰擊產生沖擊加速度。

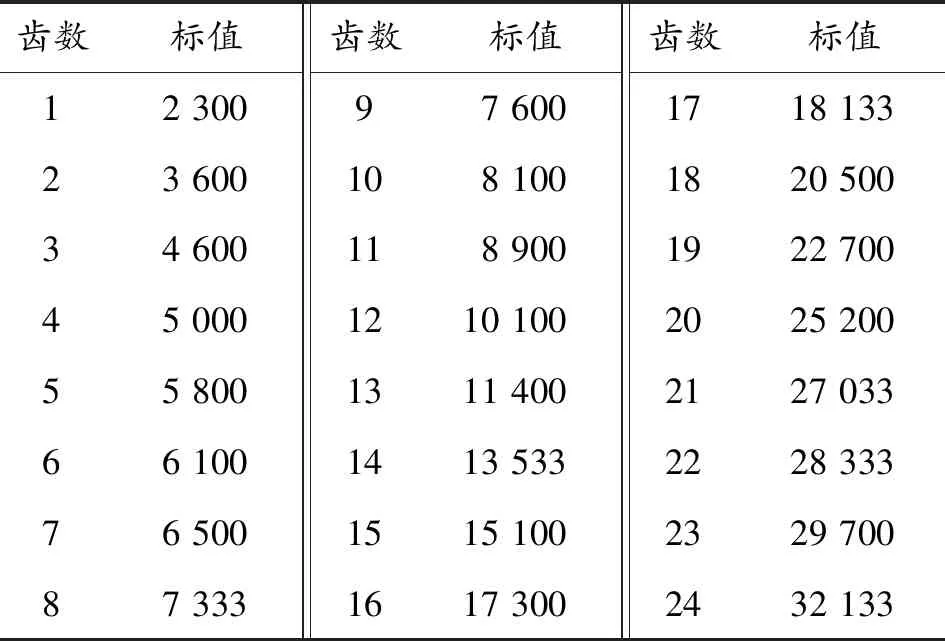

沖擊加速度的大小與棘輪的旋轉齒數有關,齒數與加速度對應值如表1所示。

表1 錘擊臺齒數對應加速度(g)Table 1 Hammering table numbers corresponding to acceleration

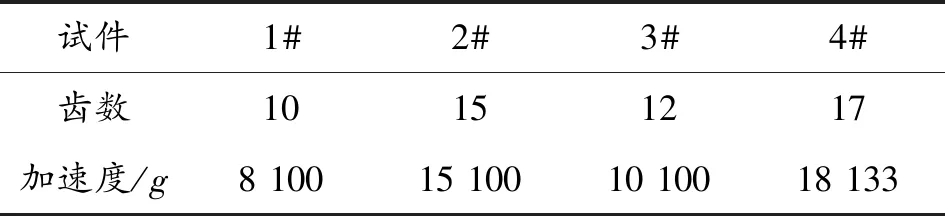

針對中低過載線膛炮和高過載線膛炮發射時的徑向和軸向最大沖擊過載設計了4組實驗。即選擇4組試件,分別以徑向加速度8 000g、徑向加速度15 000g、軸向加速度10 000g和軸向加速度18 000g進行沖擊,對應馬歇特錘擊臺上產生接近于上述加速度時的棘輪齒數分別為10齒、15齒、12齒和17齒。沖擊實驗方案具體見表2。

表2 沖擊實驗方案Table 2 Impact experiment scheme

實驗時用高速攝影儀記錄下試件通過安全窗口與鐵砧撞擊的過程,用于檢驗試件部件有無沖碎亂飛現象。高速攝影儀拍攝速率為100幀/s。

通過對各試件的沖擊過程視頻進行回放發現,各試件均沒有產生部件沖碎亂飛現象。取最大沖擊過載下的試件(4#)沖擊時高速攝影儀每幀記錄下的圖片如圖10所示。

圖10 試件4#錘擊過程Fig.10 Specimen 4# hammering process

4.2 滾轉力矩檢測實驗

為了進一步檢驗試件旋轉的靈活性,設計了滾轉力矩檢測實驗,通過對比試件沖擊前后的滾轉力矩,判斷試件是否滿足轉動要求,進而判斷試件沖擊后是否失效。

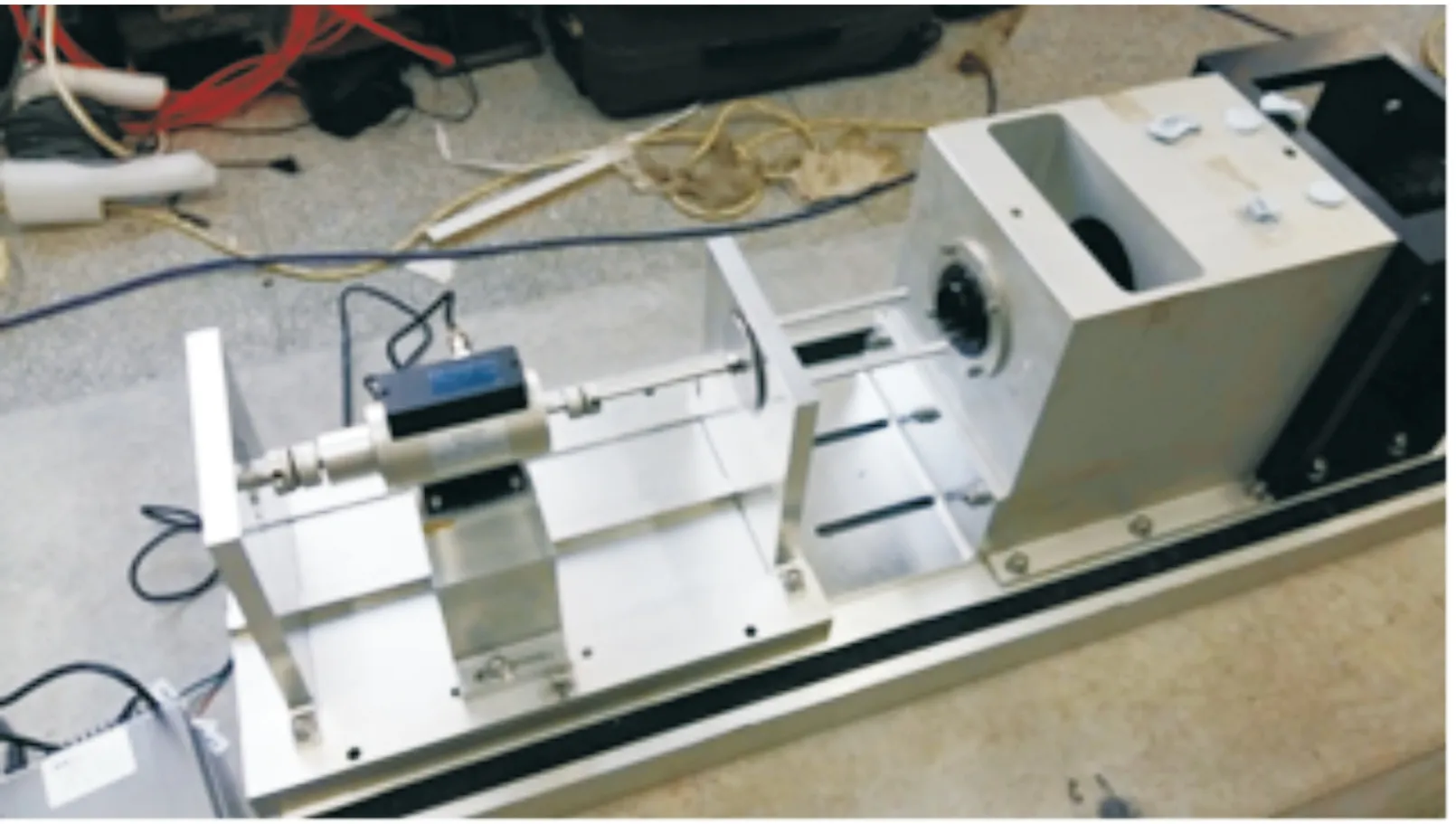

滾轉力矩檢測實驗主要用的實驗設備包括綜合測試臺和扭矩功率儀。綜合測試臺用于模擬彈道修正時隔轉平臺的轉動狀態,使隔轉平臺以一定的轉速轉動,如圖11所示。扭矩功率儀的作用是通過扭矩傳感器測量試件轉動過程中的滾轉力矩,如圖12所示。

圖11 綜合測試臺圖Fig.11 Comprehensive test chart

圖12 扭矩功率儀Fig.12 Torque power meter

每個試件受沖擊前后都要進行滾轉力矩測試。測試之前,先將試件通過舵機座與已有的舵機連接,測試時將連有舵機的試件安裝在綜合測試臺上,并用卡具將舵翼卡住。然后啟動綜合測試臺上的電機,電機帶動引信座轉動,實現引信座相對舵機座的旋轉,根據彈道修正時的相對轉速要求,將電機轉速設為150 r/s,轉速穩定后持續10 s。同時利用扭矩功率儀對旋轉試件的滾轉力矩進行測試,通過對比沖擊前后試件的滾轉力矩差來判斷隔轉平臺的失效情況。

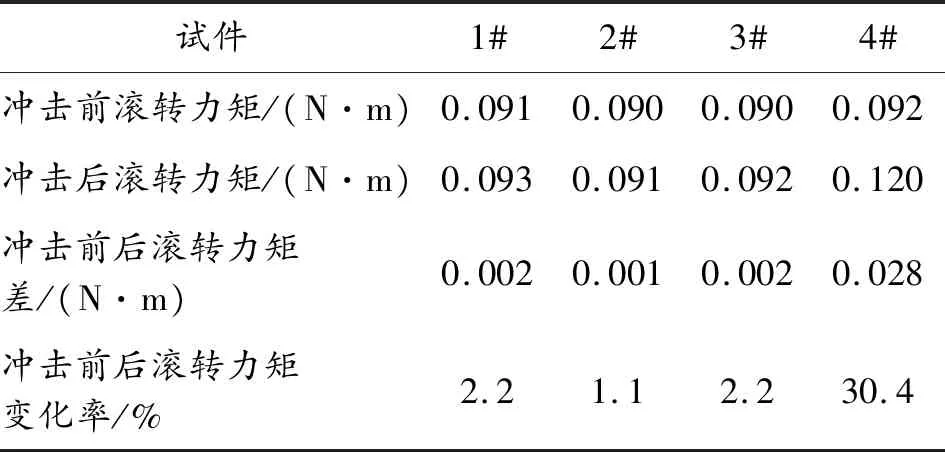

沖擊前后各試件的滾轉力矩測試結果如表3所示。從表3可以看出,1#、2#、3#試件沖擊前后滾轉力矩變化率控制在3%以內,即沖擊前后試件的滾轉阻尼幾乎不變,說明這3個試件沖擊后轉動正常,可以滿足彈道修正時對轉動靈活性的要求。而4#試件沖擊前后滾轉力矩變化率高達30.4%,即沖擊后試件的滾轉阻尼嚴重變大,從而導致其轉動困難,使其不能滿足彈道修正時對轉動靈活性的要求。

表3 滾轉力矩檢測結果Table 3 Rolling torque detection results

4.3 失效隔轉平臺零件檢測分析

根據沖擊實驗和滾轉力矩檢測實驗,判斷4#試件沖擊過后轉動異常,為了進一步分析其異常原因,將4#試件中的各零件拆卸并做進一步的檢測分析,通過分析確定失效零件以及零件失效原因,并提出改進措施,為隔轉平臺的改進設計提供依據和指導。

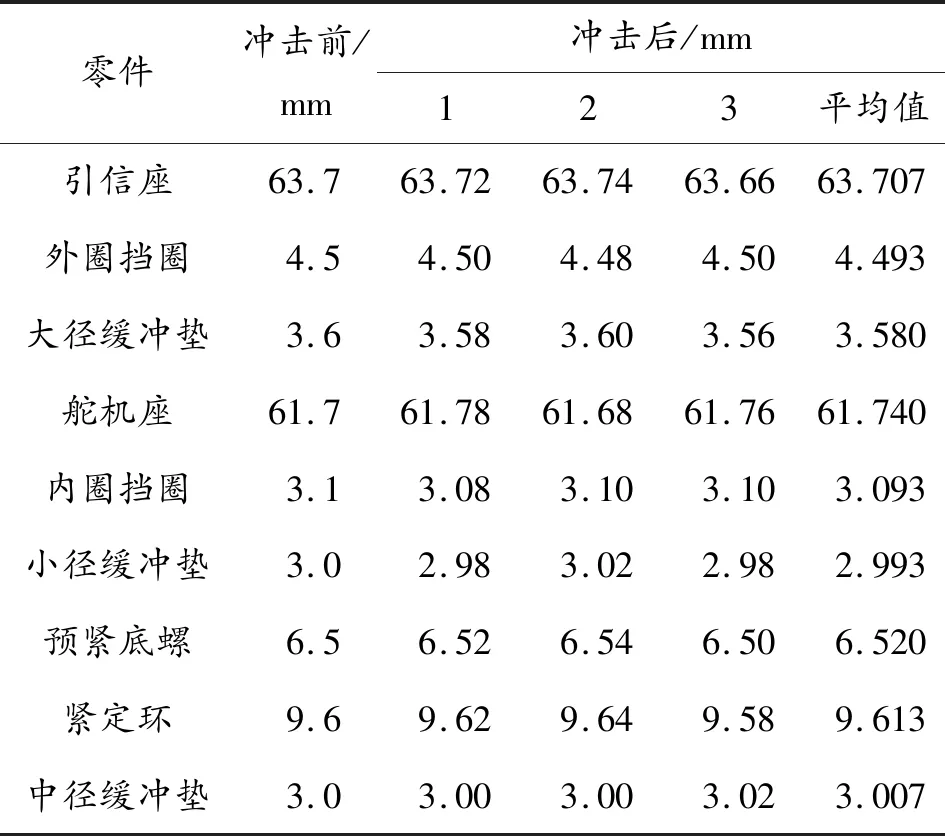

沖擊后引信座、外圈擋圈、大徑緩沖墊、舵機座、內圈擋圈、小徑緩沖墊、預緊底螺、緊定環、中徑緩沖墊等零件(除軸承外的所有零件)外觀如圖13所示。對各零件軸向尺寸進行3次測量,取平均值并與沖擊前對比,如表4所示。

圖13 沖擊后零件外觀Fig.13 Parts after impact

表4 沖擊前后零件軸向尺寸對比Table 4 Comparison of axial dimensions of parts before and after impact

由圖13可以看出,沖擊過后以上零件未見有明顯的斷裂或變形現象,并且根據表4可知,沖擊前后各零件尺寸均在合理的變化范圍內,因此判斷以上零件沖擊后工作正常,不是引起隔轉平臺轉動異常的失效零件。

軸承支撐著隔轉平臺的旋轉,是隔轉平臺中的主要承載件,因此對軸承進行了檢測分析。

根據推力滾針軸承的結構特點,通過外觀分析即可了解其支撐轉動的墊片、滾針和保持架的失效情況。因此,對沖擊過后的推力滾針軸承進行外觀分析得出,此推力滾針軸承各部件均未見異常,判定其可以正常工作。相應的保持架組件和墊片外觀如圖14所示。

圖14 推力軸承外觀Fig.14 Thrust bearing appearance

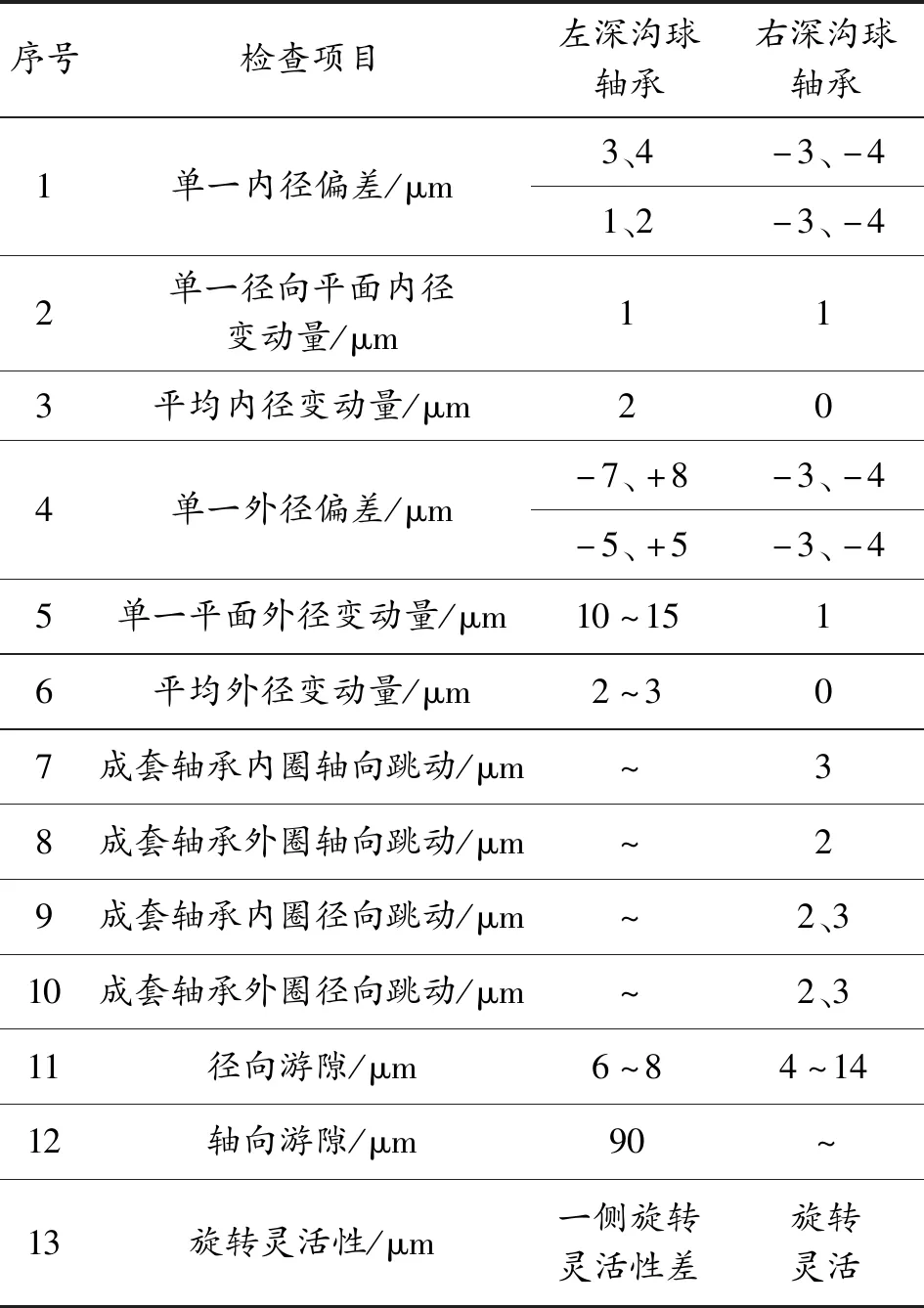

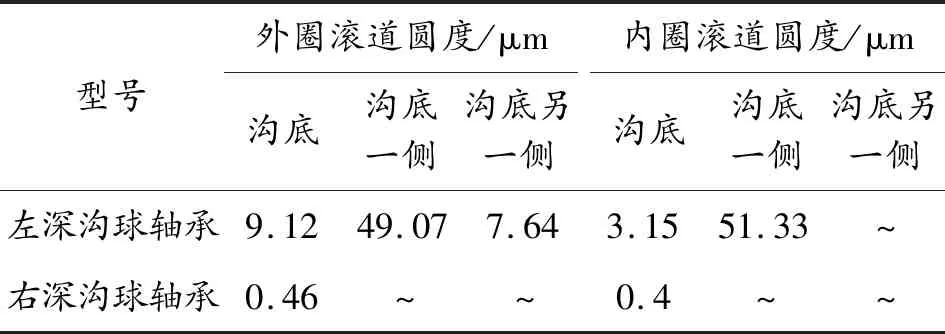

為了判斷2個深溝球軸承的失效情況,分別對2個深溝球軸承進行了旋轉精度檢查,檢查結果如表5所示。

從表5檢測結果可知,左深溝球軸承外圈外徑偏差和變動量較大并且一側旋轉靈活性差,說明其外圈變形嚴重,這將會使軸承旋轉時產生波動,導致其轉動靈活性差,旋轉精度降低;右深溝球軸承旋轉靈活、檢測無異常。

表5 軸承旋轉精度檢測結果Table 5 Bearing rotation accuracy test results

為了進一步檢測2個深溝球軸承的失效情況,將2個深溝球軸承進行了拆分,分別對外觀情況及內外圈滾道圓度進行了檢測。

右深溝球軸承套圈滾道呈金屬亮色,滾道表面無異常,其余無異常。軸承整體外觀和零件外觀如圖15所示。

圖15 右深溝球軸承外觀Fig.15 Right deep groove ball bearing appearance

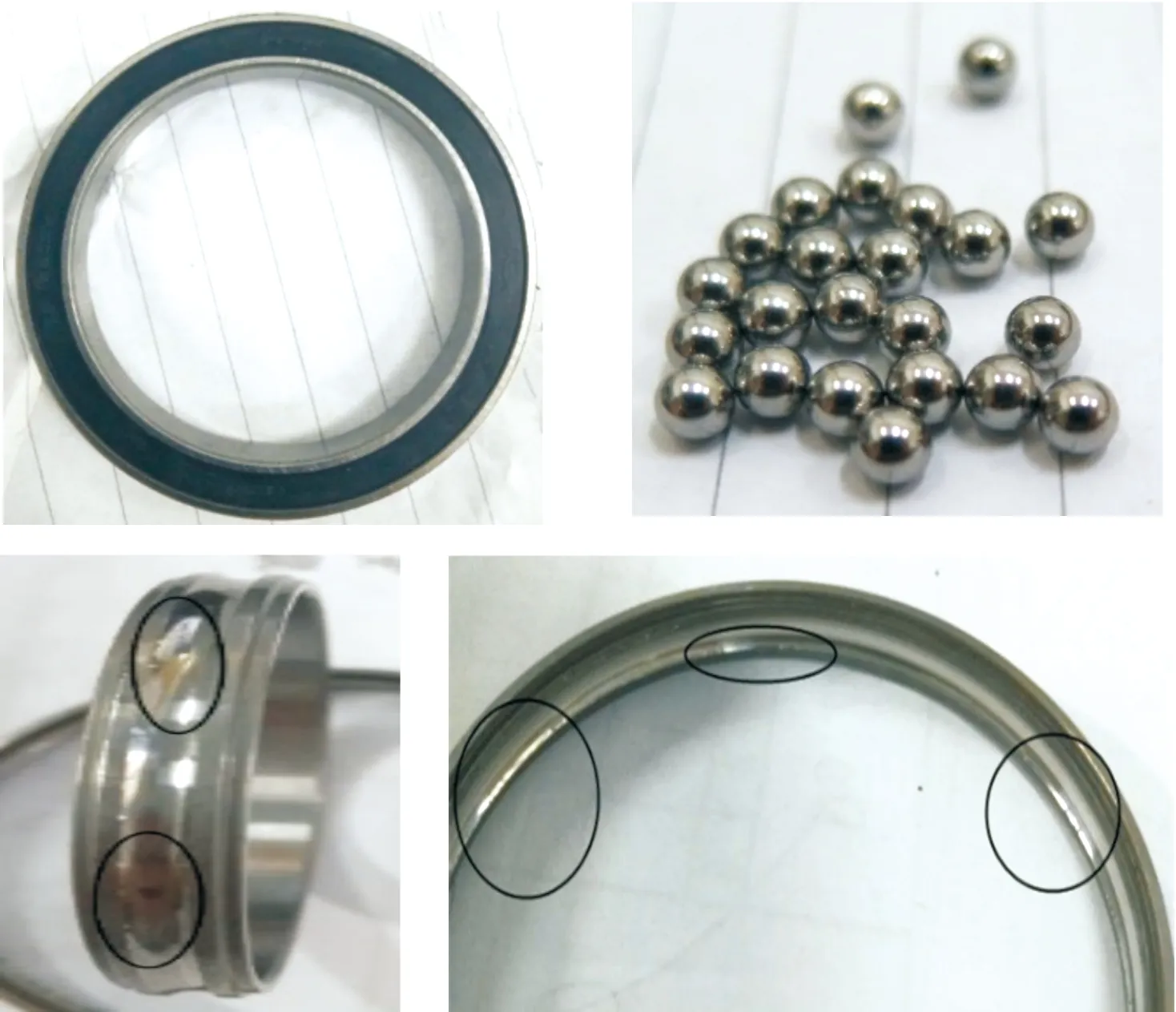

左深溝球軸承內、外圈滾道靠近一側擋邊處,分別有沿圓周均勻分布的塑性變形,塑性變形從滾道與擋邊表面接觸處起始,向滾道中部逐漸變淺約長1 mm,其余無異常。軸承整體和零件外觀如圖16所示。

圖16 左深溝球軸承外觀Fig.16 Left deep groove ball bearing appearance

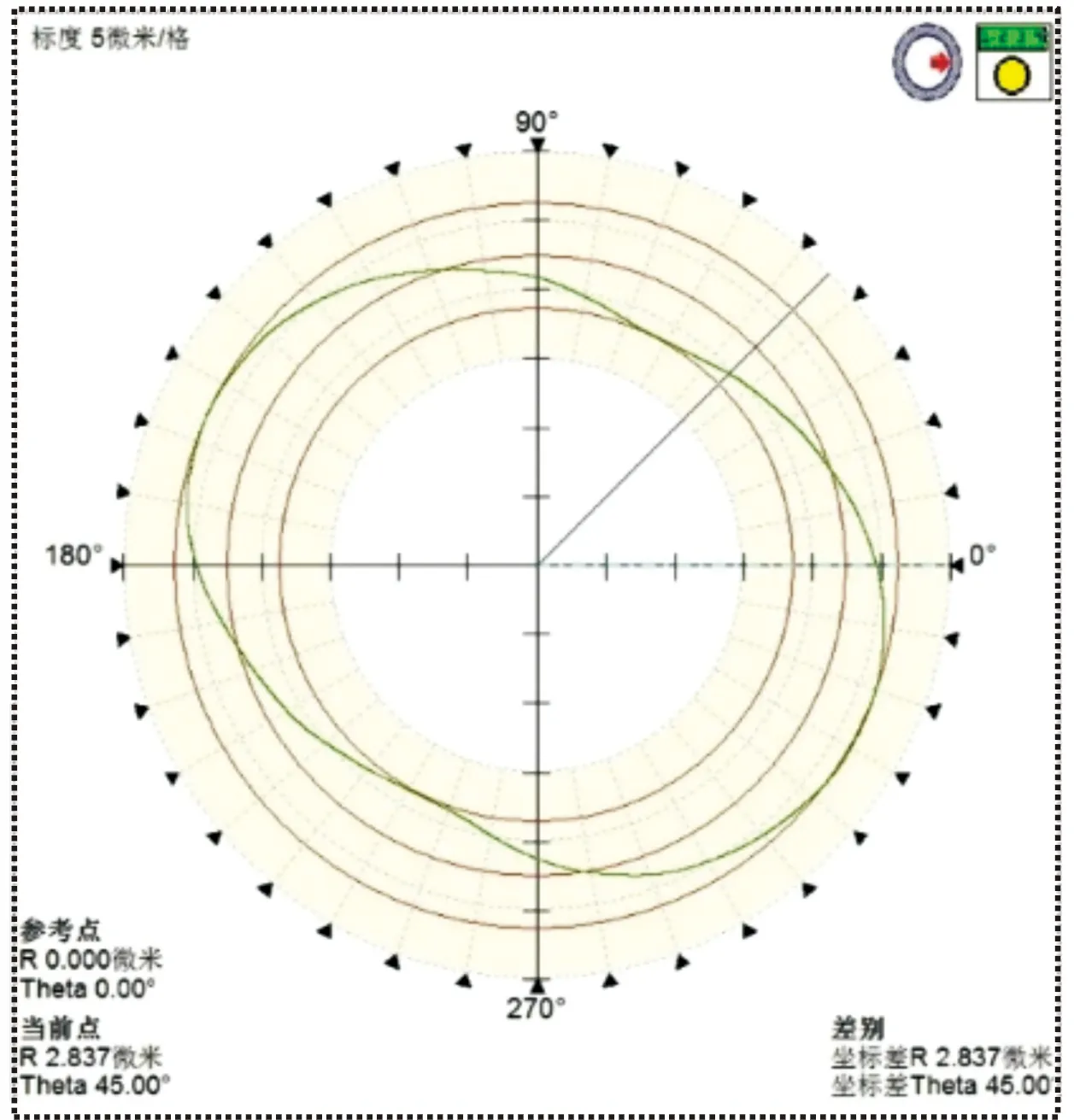

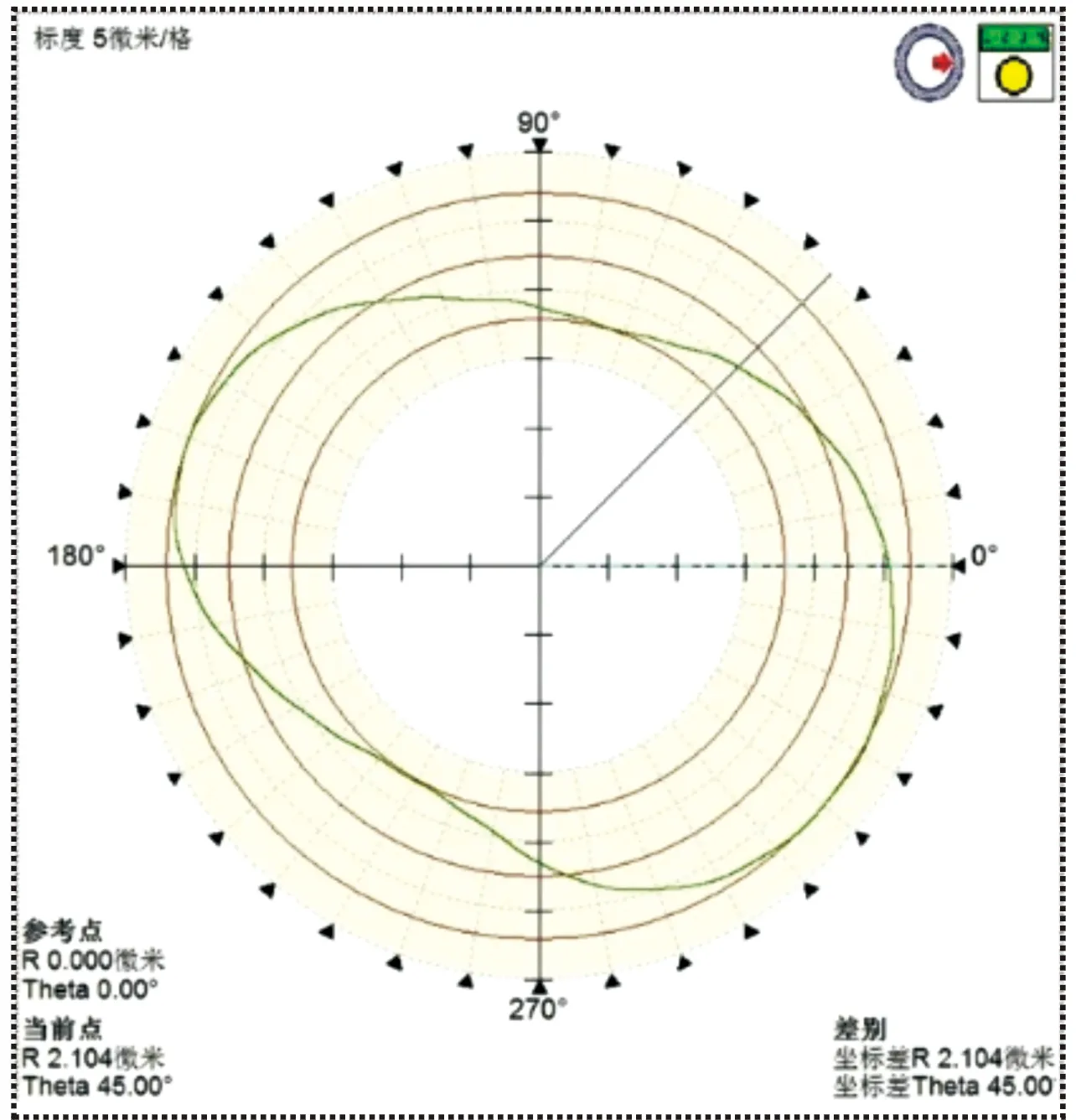

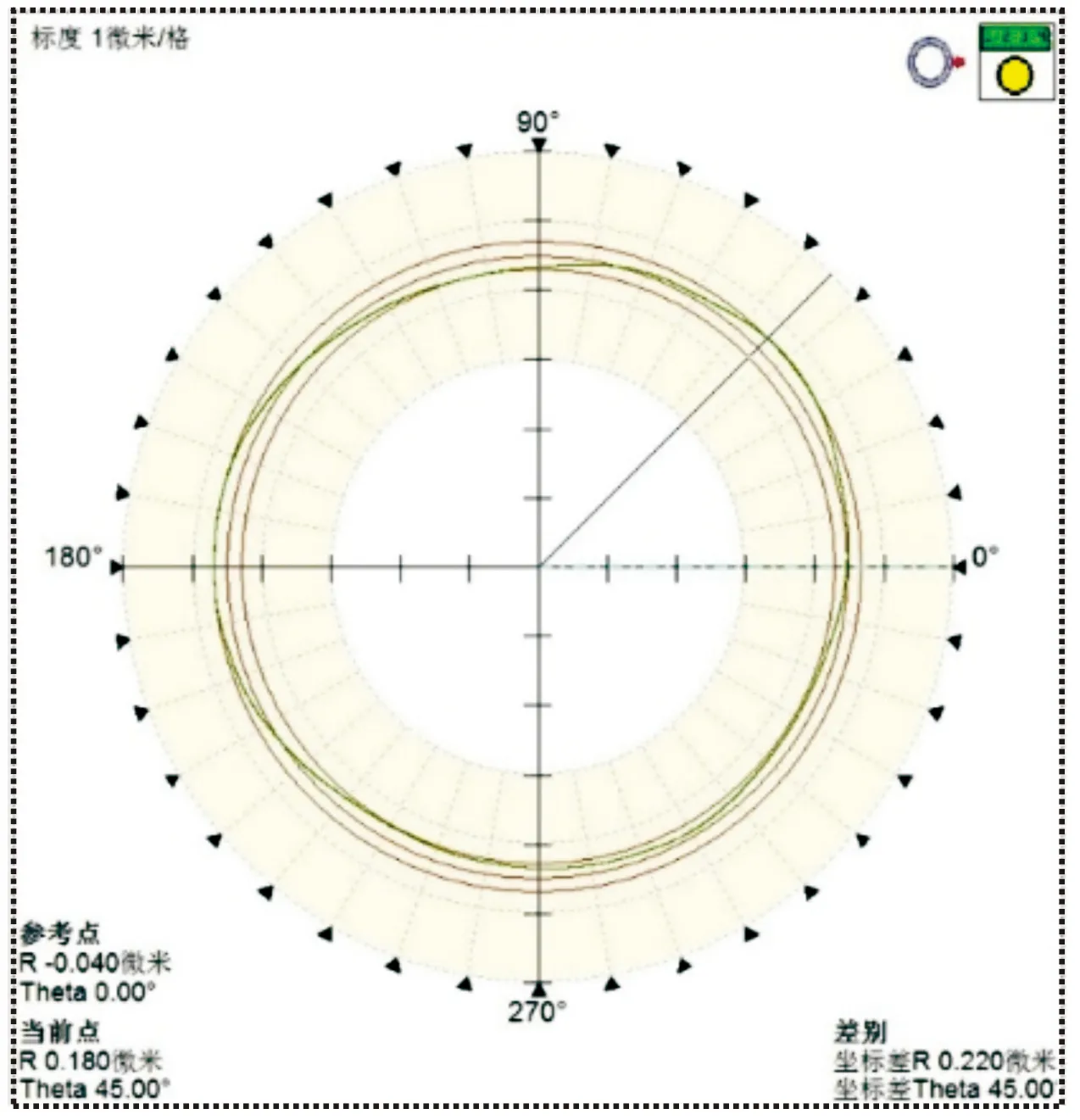

采用圓度儀對2個深溝球軸承的內外圈滾道圓度進行了檢測,檢測結果如表6所示,對應的典型滾道圓度檢測圖如圖17—圖20所示。

圖17 左深溝球軸承外圈滾道一側圓度Fig.17 Roundness of one side of the outer ring raceway of left deep groove ball bearing

圖18 左深溝球軸承內圈溝底圓度Fig.18 Roundness of the inner ring groove bottom of the left deep groove ball bearing

圖19 右深溝球軸承外圈溝底圓度Fig.19 Roundness of groove bottom of the outer ring of right deep groove ball bearing

圖20 右深溝球軸承內圈溝底圓度Fig.20 Roundness of groove bottom of the inner ring of right deep groove ball bearing

表6 2套軸承滾道圓度Table 6 Two sets of bearing raceway roundness

對滾道圓度檢測時,可以直接從圓度儀上讀取獲得,左深溝球軸承外圈滾道塑性變形深度約為30/μm,內圈滾道塑性變形深度約為40/μm,右深溝球軸承內外圈滾道無異常。

檢測結果分析:對推力滾針軸承外觀檢查分析判斷其無異常。對2套深溝球軸承外觀檢查以及旋轉精度和滾道圓度檢測分析,得出右深溝球軸承無異常,左深溝球軸承內外圈滾道均有不同程度的塑性變形。因此,判定左深溝球軸承是導致隔轉平臺轉動異常的失效零件。

分析左深溝球軸承的失效原因是:左深溝球軸承的軸向游隙小于右深溝球軸承,所以緩沖墊壓縮變形后,左深溝球軸承要先于右深溝球軸承承受軸向沖擊過載,使得左深溝球軸承上的作用載荷大于右深溝球軸承,并超出其承載范圍,從而導致滾道發生塑性變形。滾道塑性變形的產生會導致軸承旋轉阻尼增大、轉動不穩定,所以4#試件沖擊后出現了轉動困難、轉動有雜聲和振動的現象。

4.4 實驗結論

受中低過載線膛炮發射時的最大徑向和軸向沖擊過載以及受高過載線膛炮發射時的最大徑向沖擊過載作用后,隔轉平臺仍然可以靈活轉動,滾轉力矩控制在0.090~0.093,可以滿足彈道修正和發電時的旋轉靈活性要求;而受高過載線膛炮發射時的最大軸向沖擊過載作用后,隔轉平臺轉動較困難,滾轉力矩達到0.120 ,遠大于沖擊載荷作用前的滾轉力矩,不能滿足彈道修正和發電時的旋轉靈活性要求。

通過對失效隔轉平臺中的軸承進一步檢測分析得出,左深溝球軸承的滾道產生了塑性變形。此變形是使隔轉平臺不能滿足轉動要求的直接原因。

5 結論

本文詳細設計了彈道修正引信隔轉平臺,建立了隔轉平臺三維模型,完成了隔轉平臺試件加工及沖擊實驗和滾轉力矩檢測實驗。通過實驗得出,此隔轉平臺方案適用于中低過載線膛炮發射環境,而不適用于高過載線膛炮發射環境。

通過對失效隔轉平臺零部件檢測分析判斷,在高過載線膛炮發射時的最大軸向沖擊過載作用下,左深溝球軸承內外滾道發生了塑性變形,致使隔轉平臺不能滿足轉動靈活性要求。為了使隔轉平臺能夠適應高過載線膛炮的發射過載,下一步需要從緩沖結構及隔轉結構內部參數2個方面對其進行優化設計。