TA2圓管輥彎成型邊波缺陷及機理研究

王占一,劉曉立,2,馬希青,王艷輝,閆賓,張望成

TA2圓管輥彎成型邊波缺陷及機理研究

王占一1,劉曉立1,2,馬希青1,王艷輝1,閆賓3,張望成4

(1.河北工程大學 機械與裝備工程學院,河北 邯鄲 056038;2.金馬工業集團股份有限公司,山東 日照 276826;3.安陽工學院 機械工程學院,河南 安陽 455000;4.湖南湘投金天新材料有限公司,湖南 益陽 413002)

為消除TA2薄壁圓管在輥彎成型過程中產生的邊波缺陷,研究分析不同成型方法中TA2薄壁圓管焊縫處縱向應力及應變大小的變化規律。運用專業型鋼軟件COPRA RF和有限元MSC.MARC商業軟件建立符合生產標準的三維薄壁圓管模型,展開多機架連續輥彎成型過程的有限元仿真,并進行輥彎成型試驗驗證。試驗結果表明,成型方式不合理是引起TA2薄壁圓管輥彎成型邊波的重要原因。隨著道次間成型結束后塑性應力與縱向應力的累積,TA2薄壁圓管焊縫處出現褶皺現象,即薄壁圓管產生邊波缺陷。通過有限元分析及TA2純鈦薄壁圓管生產試驗驗證發現,基于普通成型法加工的薄壁圓管焊縫處失穩區輥彎縱向應變波動峰值由0.6%降低到基于上山法成型的0.3%。使用上山法可以消除TA2純鈦薄壁圓管在輥彎加工工藝中產生的邊波缺陷,提高了產品精度并為后續裝配提供了保障,研究結果為消除工業純鈦圓管邊波缺陷奠定了良好的理論基礎。

輥彎成型;純鈦;邊波;有限元;COPRA

TA2純鈦因其高強韌性、低密度及優異的耐蝕性能等材料屬性,及其生產工序少、周期短、成材率高、制造成本低等制造特點,成為化工、發電、海水淡化等領域大型裝備在超長、超薄管材應用上的理想材料。

純鈦圓管在輥彎成型中產生較大的縱向應變,即存在邊波缺陷,該缺陷嚴重制約了產品在工業生產中的應用與價值,邊波已是影響輥彎產品質量不可忽視的問題。輥彎成型是通過順序配置的多道次孔型的軋輥,在室溫下將板帶不斷地進行橫向彎曲,成型為特定斷面型材的塑性加工工藝[1]。與其他加工工藝相比,輥彎成型工藝具有原材料利用率高、生產效率高和生產成本低等優點[2]。隨著計算機應用的普及,國內外學者利用有限元仿真技術對簡單截面輥彎成型過程進行仿真模擬,并與試驗相結合,展開了由成型參數導致產品缺陷的相關研究。Hong等[3]利用MSC.MARC有限元軟件分析了成型角度、軋輥直徑和成型速度對板帶成型長度的影響。劉繼英等[4]基于有限元數值分析和試驗驗證的方法,對金屬板帶輥彎成型的過程進行了詳細分析,并對輥彎成型的成型工藝、成型順序和成型設備等多個方面進行了研究與分析。Park等[5]建立了更為準確的縱向應變解析式來預測翹曲問題,通過輥彎試驗、有限元仿真驗證了多步應變預測模型的準確性。Zhang等[6]提出,板帶在輥彎成型過程中的變形具有顯著的材料非線性、幾何非線性和邊界非線性。Paralikas等[7]利用ANSYS軟件對成型參數與應力應變的影響規律展開了研究,通過豐富的經驗對其進行了總結。韓飛等[8]通過試驗與有限元仿真對變截面輥彎成型過程中的邊波進行了研究。張寶等[9]通過有限元模型仿真與試驗驗證發現,下山法在輥彎成型中對回彈等問題都有減弱作用。孫達等[10]通過有限元仿真與試驗驗證發現,在帽型件輥彎加工中,成型角度對邊波和縱向應變有一定影響。曹建國等[11]發明了一種圓管柔性輥彎成型的方法。圓管成型的柔性輥彎成型技術包含籠式成型[12]和可利用“FFX成型機”實現在同一輥彎機組上生產規定范圍內各種規格圓管的Flexible Forming技術[13]。Nakajima等[14]提出了一種縱向應變計算公式。Badr等[15]創建了一種新的純鈦本構模型來研究其在輥彎過程中出現的回彈問題。然而,純鈦薄壁圓管在智能輥彎加工過程中產生的邊波問題卻并未得到關注,消除純鈦圓管在輥彎成型中出現的邊波缺陷已刻不容緩。

鈦及鈦合金管材的研制正向著高性能、低成本等方向發展,為消除TA2圓管在輥彎加工過程中出現的邊波缺陷,利用COPRA RF進行輥彎設計并建立模型,以某廠家冷彎機組作為試驗機組,利用MSC.MARC對TA2圓管成型過程進行仿真分析,對比仿真與試驗的邊波結果得出成型規律,在TA2圓管上進行綜合驗證,為以后的工藝設計和調試生產提供一定的理論指導。

1 試驗材料及方法

1.1 材料

試驗材料為某廠工業純鈦TA2,材料厚度為2 mm,化學成分見表1。TA2具有密度小(4.51 kg/m3)、熔點高(1 660 ℃)、耐腐蝕性強、比強度高等特性,適合于各種焊接,焊縫區有極好的流動性,在輥彎成型工藝中應用廣泛。

表1 TA2純鈦的化學組成

Tab.1 Chemical compositions of TA2 pure titanium wt.%

1.2 單軸拉伸試驗

用SANS CMT5105電子萬能試驗機進行拉伸試驗,見圖1。其拉伸能力為100 kN,精度為0.002。按照GB/T 222.1—2010 A50,分別取45°方向、軋制方向和板帶橫向方向拉伸試件,用非接觸式應變傳感器來測量試件應變,拉伸速度為2 mm/min。每組拉伸3次并求平均值,TA2材料的力學性能見表2。

圖1 材料性能試驗

表2 TA2力學性能

Tab.2 Mechanical properties of TA2

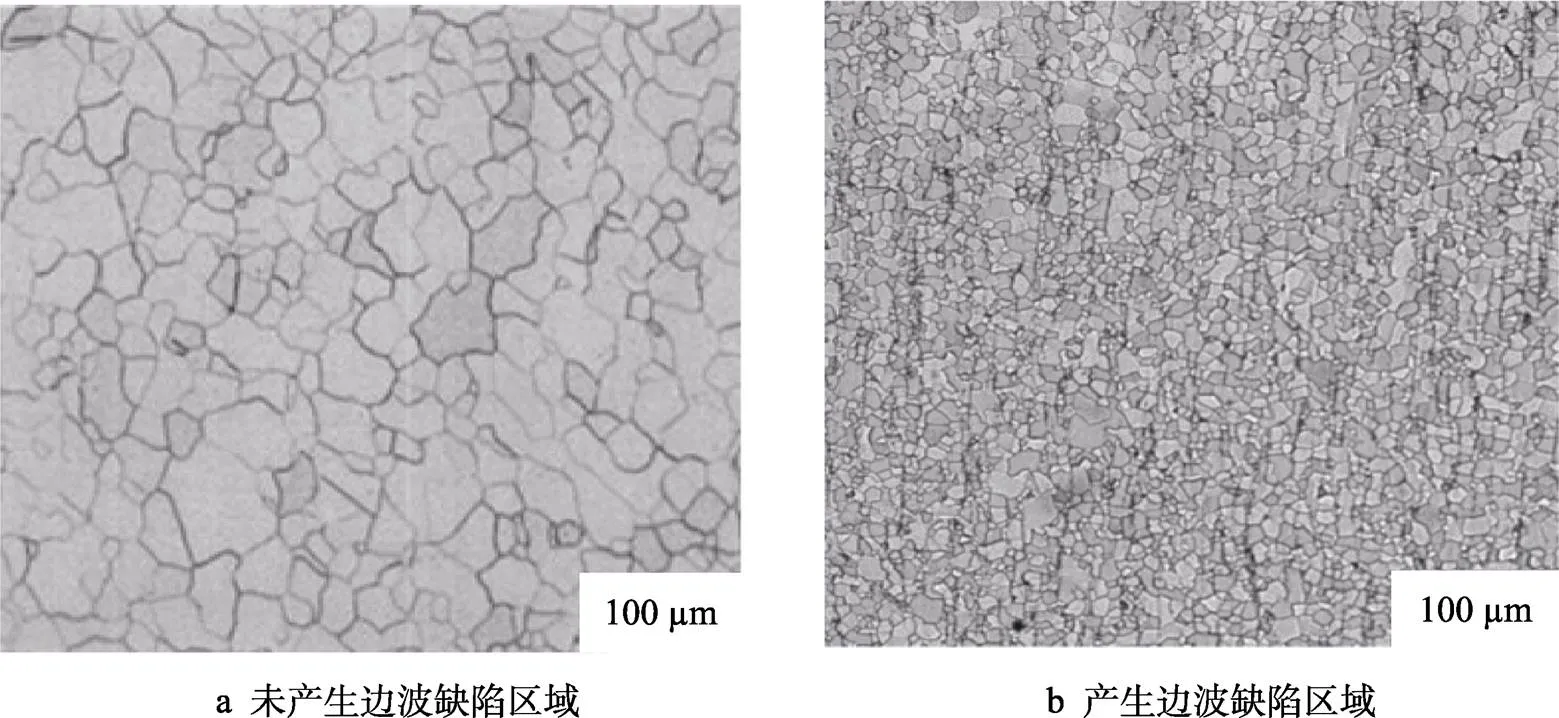

1.3 金相試驗

試樣分別從同一管材未出現和出現邊波缺陷區域中截取,截取方向垂直于徑向,長度、寬度均為2 cm,磨好的試樣使用4%硝酸酒精溶液侵蝕,制成觀察樣品并置于顯微鏡下仔細觀察,如圖2所示。通過觀察發現,未出現邊波缺陷區域的晶粒仍保持其原有的單相α結構,而出現邊波缺陷區域的晶粒組織明顯被拉長甚至破壞。

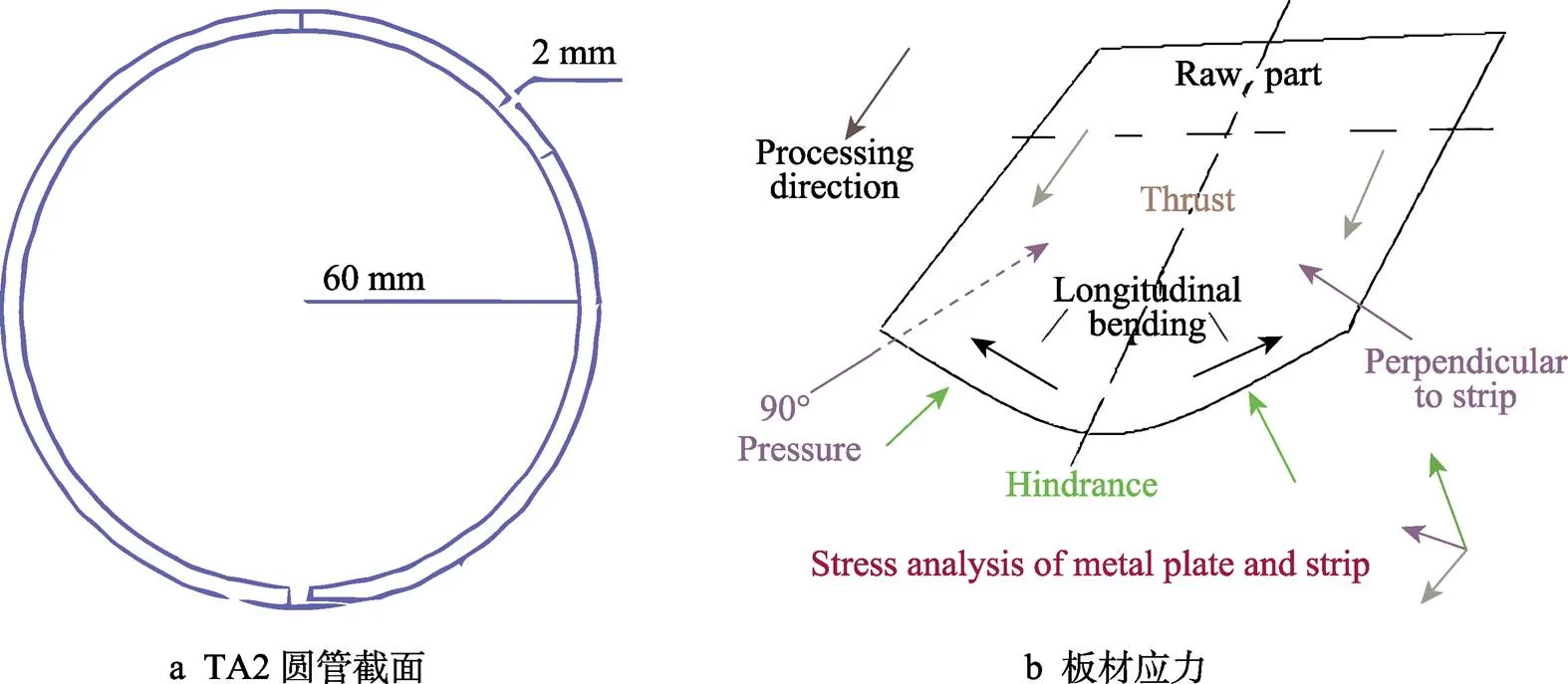

1.4 TA2圓管模型的建立

工業的輕量化趨勢已成為主導方向,TA2比強度高的特點決定了TA2管材在相同強度條件下比其他金屬管材更輕、更薄。這也導致了TA2管材在加工過程中更容易縱向延伸超過材料的彈性極限,越薄的板輥彎時越容易失穩而產生邊波,即TA2鈦板在輥彎加工過程中更容易產生邊波缺陷。本文結合作用在TA2板帶上的縱向應力產生機理的成型工藝特點對TA2薄壁圓管模型進行簡化,建立TA2圓管截面的分析模型,如圖3所示。

2 輥彎成型有限元模型的建立

2.1 建立有限元模型

TA2圓管的邊波問題已經嚴重制約了純鈦圓管的工業價值,國內外學者在解決輥彎成型中出現的各類問題時都采取了有限元仿真與實際試驗相結合的方法,并取得了有效的成果,因此,采取有限元仿真與實際試驗相結合的方法對TA2圓管輥彎成型邊波缺陷及機理進行研究。

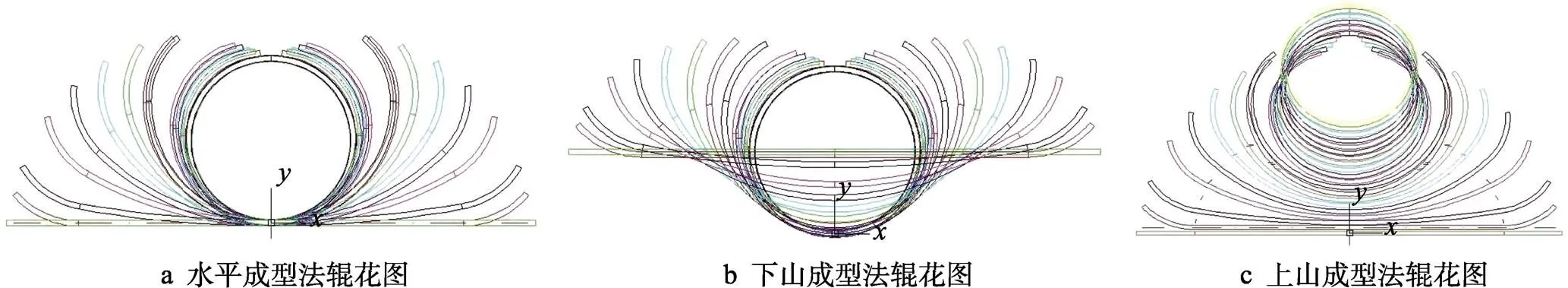

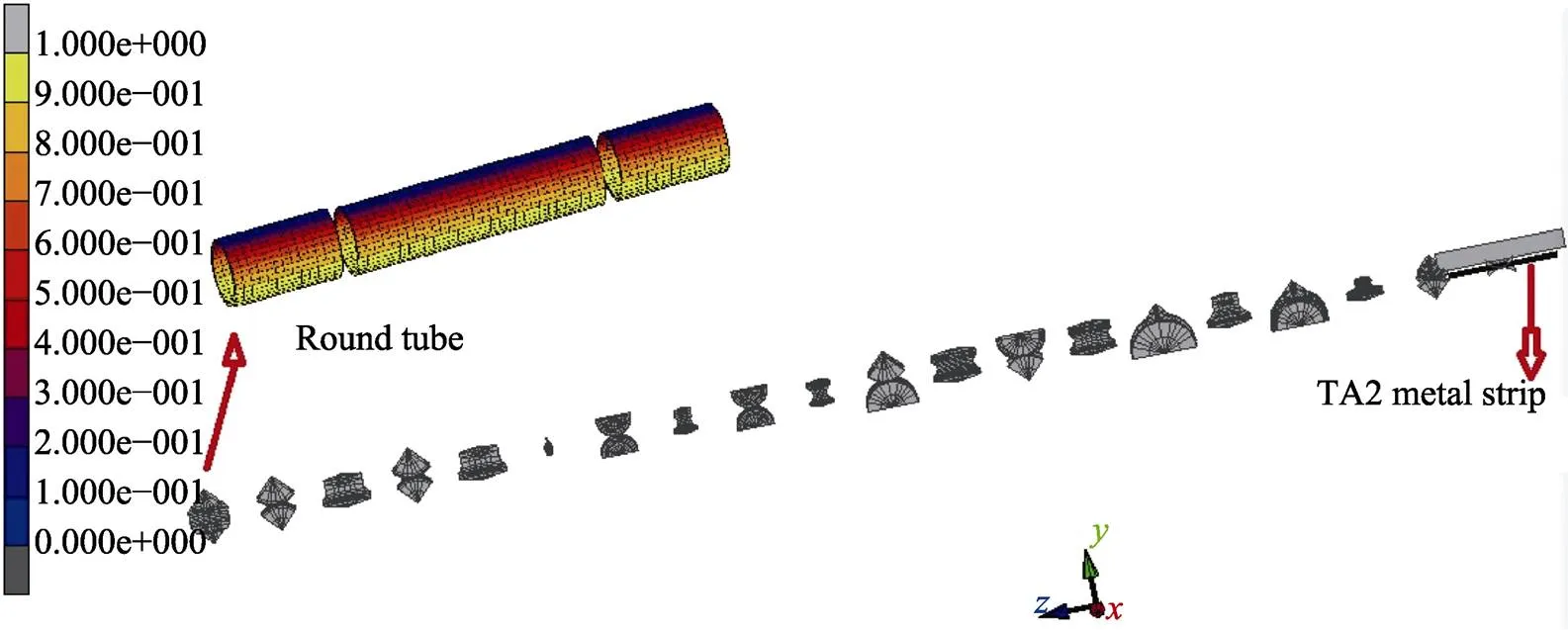

針對TA2材料的特點,保證成型道次及其他成型參數一致,在只考慮成型方式不同的前提下利用COPRA RF進行工藝設計。考慮3種不同的成型方式分別為:水平成型法、上山成型法和下山成型法。水平成型法是指保持板帶與軋機在同一水平線且無角度傾斜;上山成型法是將各個道次軋機軸線逐漸抬高;下山成型法則將各個道次軋機軸線逐漸降低,3種成型方法所得輥花圖如圖4所示。邊波即板材失穩產生褶皺,也即板材發生屈服,因45°方向拉伸數據中的屈服強度更加貼合3組屈服強度數據的平均值,故輸入TA2純鈦材料泊松比0.37、彈性模量108 GPa、屈服強度373 MPa、極限抗拉強度441 MPa、伸長率20%,以建立材料模型。此外,Sreenivas等[16]提出,對于成型寬度可變的高強度金屬板材,在成型復雜截面,尤其是應用在汽車構件中時,過度的縱向壓縮應力會引起褶皺,但當前的分析結果僅限于具有有限精度的可變寬度形狀,因此,建模未考慮賦予材料拉伸壓縮屬性。機架間距為400 mm,與實際生產線保持一致,原始板帶長度取1 000 mm,滿足大于兩倍機架間距的要求,并保證同時有兩組軋輥參與成型。利用COPRA RF專業軟件將設計的輥花、軋機導入到MSC.MARC軟件中,獲得TA2薄壁圓管三維模型,如圖5所示。

圖2 TA2金相試驗

圖3 TA2簡化模型及板帶應力示意圖

2.2 單元選取與網格劃分

研究對象為板帶,與板帶相比,軋輥發生的微小變形可以忽略不計,則選擇為解析剛體[17]。為了便于觀察,采用應變區域網格細化、其余區域使用較粗網格的原則。網格為2層,整個板帶的節點為10 504個,單元為5 252個,網格密度控制參數設為2.6。為了保證仿真與試驗條件相吻合,施加的約束如圖6所示,對于約束,所有節點沿軸線對稱面在方向進行固定;對于約束[18],軸線對稱面末端底部最后的3個節點在方向固定;對于約束,前后兩端所有的節點在方向固定。在對比不同成型方式仿真時,單元類型、網格密度和初始板帶尺寸都要選取一致[19]。

圖4 輥彎成型TA2圓管輥花圖

圖5 TA2薄壁圓管三維模型

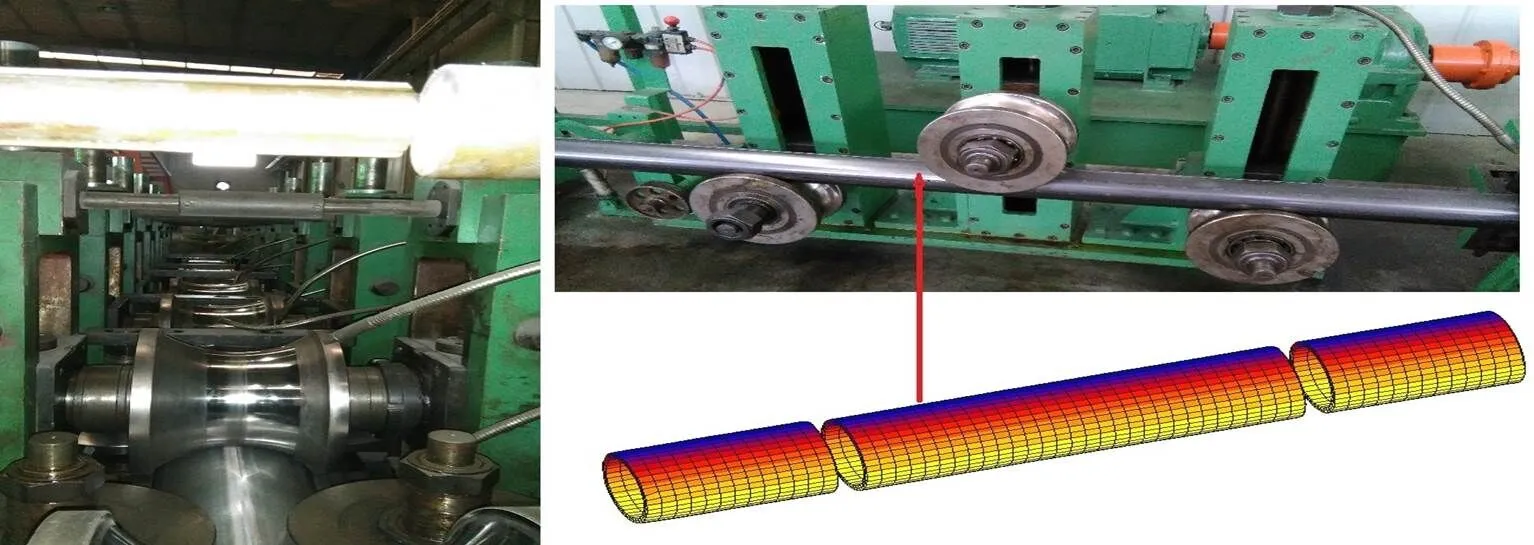

2.3 TA2圓管輥彎試驗

輥彎試驗條件與仿真條件一致,試驗機組如圖7a所示,金屬帶卷在生產及制備過程中留有殘余應力[20],大部分的殘余應力在開卷后可以使用精整矯直機消除[21]。此外,沖孔機沒有參與試驗,即板帶沒有預沖孔,而輥彎機組的導向輥防止板帶左右偏移,避免板帶走偏。冷彎成型會引起圓管橢圓度變化,但就目前所采用的成型工藝而言,其橢圓度變化小到忽略不計[22],即仿真過程中出現的邊波現象與橢圓度變化無關。

在保證試驗材料、設計方式、其余成型參數一致的前提下,分別使用普通成型法、下山成型法和上山成型法進行輥彎試驗。普通成型法制造出的產品有明顯的邊波缺陷,如圖7b所示,邊波缺陷嚴重影響了管材的精度,加大了其后續與其他構件裝配的難度,制約了產品在工業生產中的應用,大大降低了TA2薄壁圓管的工業價值。

圖6 有限元仿真模型

圖7 TA2鈦合薄壁金圓管輥彎試驗

3 結果與分析

3.1 有限元仿真結果及驗證

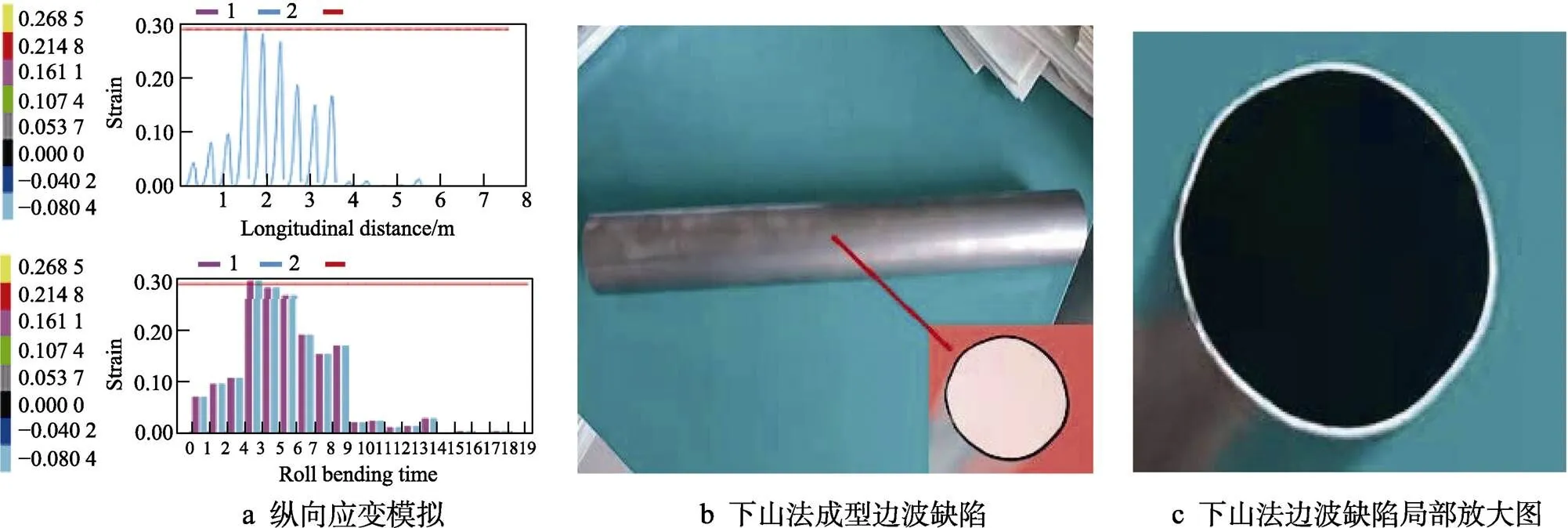

在考慮不同成型方式的前提下,分別利用有限元MARC軟件仿真預測輥彎成型邊波,有限元仿真結果如圖8所示。由圖8a可知,水平成型法仿真獲得的TA2薄壁圓管有明顯的邊波缺陷,對產品的工藝精度及后續裝配造成了極大影響,使產品的工藝價值大幅降低。值得關注的是,通過上山法成型的圓管上并未發現邊波現象,如圖8b所示;通過下山法成型的圓管上有微小的邊波缺陷,對下山法成型的仿真結果局部放大,邊波缺陷如圖8c所示,即使用上山成型法可以有效消除TA2薄壁圓管在輥彎成型中出現的邊波缺陷。

圖8 有限元仿真結果對比

3.2 TA2輥彎成型邊波分析

型材凹弧區邊腿在成型后縱向受拉,表面光滑無褶皺;當其縱向壓應力足夠大時,凸弧區邊緣會由于失穩而褶皺,出現邊波缺陷[8]。為探究產生邊波缺陷的機理,使用水平成型法進行輥彎成型有限元仿真。TA2板帶縱向彎曲發生在輥彎時的鉛垂面內,是因為位于邊腿和腹板部分的縱向薄膜應變不平衡而產生的。上立邊腿部分的縱向薄膜應變為拉伸,而腹板部分為壓縮。腹板部分的壓縮是由上立邊腿部分在彎曲時的伸長造成的,如圖9a所示。仿真結果表明,TA2板材在道次2向道次3成型過程中受到的縱向應變較大,超過了限制值,最大應變為0.6%,如圖9b所示。現場試驗發現,該板材薄翼邊緣處出現褶皺,即邊波缺陷,其中,采取上山成型法加工的薄壁圓管節點處彈性應變遠小于其他兩種成型方式,如圖9c所示。將該節點在加工過程中受到的橫向與縱向應力進行對比,如圖9d所示,橫向應力大小對加工過程中產生邊波缺陷的影響可忽略不計,縱向應力是影響邊波缺陷的重要因素,該結果與Bui等[23]提出的縱向應力才是輥彎加工過程中產生邊波的根本原因相吻合。此外,Safdarian等[24]提出,在輥彎成型中,橫向應變與回彈、開裂等缺陷有密切關聯,圓管在輥彎過程中很難產生邊波和開裂缺陷也側面印證了其受到的橫向應力較小。

3.3 TA2輥彎成型邊波缺陷優化

為消除邊波缺陷,對成型角度分配方式[10]進行了新的設計,針對性地調整了軋輥的縫隙[25],但仍使用水平成型法進行成型,試驗結果表明,TA2圓管出現的褶皺稍有減少但仍未解決,產品質量仍達不到實際生產要求的縱向應變低于0.3%。提取相同數據路徑,因水平成型法導致TA2板材在輥彎成型過程中累積的縱向應力過大,出現邊波的節點處應變超過限制值,在保證其他成型參數一致的前提下,分別采取上山法和下山法成型,使用有限仿真和輥彎試驗結合的方式進一步進行模擬。研究結果表明,可以通過改變成型方式的手段改善TA2圓管在輥彎生產中出現的邊波問題,其中,上山成型法可以有效消除TA2薄壁圓管在輥彎加工中出現的邊波缺陷,并能夠將其縱向應變控制在生產要求的0.3%以下;而下山法成型的圓管雖也改善了TA2圓管加工中的邊波問題,卻并未將縱向應變控制在0.3%以下,由下山法成型的TA2薄壁圓管仍有邊波缺陷,如圖10b所示。因使用下山法成型的TA2鈦管邊波缺陷并不明顯且難以觀測,故通過觀察其側截面,如圖10c所示,可發現焊縫處仍有褶皺,影響了產品質量。

圖9 TA2板材應變模擬

圖10 試驗模擬結果對比

3.4 不同成型方式對邊波缺陷的影響

本節模擬與試驗參數的選擇與上文相同,著重分析板材輥彎成型后產生邊波處節點向坐標的變化。如圖11a所示,、、區分別為型材進入第2道次前、中、后的縱向應變,其中,區的縱向應變為彈性應變加塑性應變,區與區的差值則代表了塑性應變的累計。為了直觀地對比TA2薄壁圓管焊縫處節點處向位移的波動情況,提取同一節點處不同成型方法的縱向位移曲線并加以對比,如圖11b所示。結果表明,在保證其他參數選取最優分配方式的情況下,采取上山成型法的薄壁圓管焊縫處節點的向坐標起伏最小,縱向應變偏差值最小,塑性應變累計值最小。

3.5 分析的可靠性

對高精度要求的TA2薄壁圓管進行工藝優化設計及有限元仿真模擬驗證,通過仿真模擬結果指導安裝調試,滿足了在保證成本的前提下消除邊波缺陷的要求,如圖12所示,實現了產品的批量生產,取得了良好的經濟效益。

圖11 塑性應變模擬與縱向位移曲線對比

圖12 試驗機組及上山法試驗結果

4 結論

以TA2薄壁圓管為研究對象,通過有限元模擬及現場試驗相結合的方法探索了成型方式對薄壁圓管邊波缺陷的影響,得到以下主要結論。

1)有限元仿真結果與現場試驗結果一致,進一步驗證了仿真結果的正確性和科學性。針對TA2薄壁圓管輥彎成型邊波缺陷缺乏深入研究,TA2型材成型過程中易出現邊波缺陷的問題,通過有限元仿真與輥彎試驗相結合的手段,發現TA2型材凸弧區薄邊翼緣處在成型處受到縱向應力,縱向應力過大時更易導致型材失穩并出現褶皺,即邊波缺陷。

2)結合輥彎成型相關理論與實際生產經驗,建立了TA2薄壁圓管輥彎成型模型,通過有限元模擬研究與現場試驗結合的方式分析了不同成型方法產生邊波缺陷及縱向應變的大小,并進行了輥彎試驗驗證。分析了3種不同的成型方式,通過對關鍵位置節點進行橫縱向應力對比、縱向應力分析、關鍵節點縱向向位移對比,發現上道次的推力和下道次的阻礙力造成縱向壓應力的累積才是導致產生邊波的重要因素,通過逐一抬高下一道次軋機高度的方法改變TA2板帶在加工過程中道次間的推力和阻礙力方向,從而改變了縱向應力分布方式,避免了縱向壓應力過大而導致TA2板材薄邊翼緣失穩而產生褶皺的問題,即可防止邊波缺陷產生。

3)針對TA2管材輥彎加工過程出現的邊波問題,分析了TA2純鈦在輥彎加工過程中的縱向應力應變曲線,發現上山成型法能夠有效避免各道次間輥彎加工過程中縱向殘余應力累積過大的問題。在保證生產成本的前提下,通過改變成型方式,從TA2圓管邊波缺陷成因解決問題,以達到避免TA2圓管輥彎加工過程中出現邊波缺陷的目的,提高了工廠生產的經濟效益。

[1] HALMOS G T. Roll Forming Handbook[M]. Boca Raton: Taylor & Francis, 2006.

[2] 丁國良. 中國冷彎行業發展現狀及前景[J]. 鋼結構, 2008, 23(1): 75-76.

DING Guo-liang. Development Status and Prospects of China Cold Roll-Forming Steel Industry[J]. Steel Construction, 2008, 23(1): 75-76.

[3] HONG S, LEE S, KIM N. A Parametric Study on Forming Length in Roll Forming[J]. Journal of Materials Processing Technology, 2001, 113(1/2/3): 774-778.

[4] 劉繼英, 艾正青. 冷彎成型的CAD/CAM/CAE技術[J]. 焊管, 2006, 29(2): 38-42, 78.

LIU Ji-ying, AI Zheng-qing. The CAD/CAE/CAM Technology of Roll-Forming[J]. Welded Pipe and Tube, 2006, 29(2): 38-42, 78.

[5] PARK J C, YANG D Y, CHA M, et al. Investigation of a New Incremental Counter Forming in Flexible Roll Forming to Manufacture Accurate Profiles with Variable Cross-Sections[J]. International Journal of Machine Tools and Manufacture, 2014, 86: 68-80.

[6] ZHANG Le-le, TAN Nan-lin, LIU Cai. A New Model for Simulation of Cold Roll-Forming of Tubes by Using Spline Finite Strip Method[J]. Journal of Shanghai Jiaotong University (Science), 2010, 15(1): 70-75.

[7] PARALIKAS J, SALONITIS K, CHRYSSOLOURIS G. Optimization of Roll Forming Process Parameters—A Semi-Empirical Approach[J]. The International Journal of Advanced Manufacturing Technology, 2010, 47(9): 1041-1052.

[8] 韓飛, 王世鵬. 變截面輥彎成形邊波機理[J]. 塑性工程學報, 2013, 20(5): 117-121.

HAN Fei, WANG Shi-peng. Research of Edge-Wave Mechanism in Flexible Roll-Forming[J]. Journal of Plasticity Engineering, 2013, 20(5): 117-121.

[9] 張寶, 丁武學, 彭斌彬. 下山法成形在輥彎成形中的應用[J]. 鍛壓技術, 2014, 39(1): 52-57.

ZHANG Bao, DING Wu-xue, PENG Bin-bin. Application of Downhill Method in Roll Forming[J]. Forging & Stamping Technology, 2014, 39(1): 52-57.

[10] 孫達, 蘇春建, 張志國. 基于成形角度分配優化函數的輥彎成形邊波及縱向彎曲缺陷研究[J]. 精密成形工程, 2022, 14(2): 110-116.

SUN Da, SU Chun-jian, ZHANG Zhi-guo. Edge and Longitudinal Bending Defects in Roll Bending Forming Based on Forming Angle Allocation Optimization Function[J]. Journal of Netshape Forming Engineering, 2022, 14(2): 110-116.

[11] 曹建國, 程姣姣, 趙榮國, 等. 一種圓管柔性輥彎成型設計方法: CN110280594A[P]. 2019-09-27.

CAO Jian-guo, CHENG Jiao-jiao, ZHAO Rong-guo, et al. Round Tube Flexible Roll Forming Design Method: CN110280594A[P]. 2019-09-27.

[12] JIANG Jin-mao, LI Da-yong, PENG Ying-hong, et al. Research on Strip Deformation in the Cage Roll-Forming Process of ERW Round Pipes[J]. Journal of Materials Processing Technology, 2009, 209(10): 4850-4856.

[13] 官方立. FF軋制技術的開發和進展[J]. 焊管, 1996, 19(4): 49-60.

GUAN Fang-li. Development on FF Rolling Technology[J]. Welded Pipe and Tube, 1996, 19(4): 49-60.

[14] NAKAJIMA K, MIZUTANI W, SASAHIRA S, et al. Development of New Vertical Roll Forming Process for ERW Pipe[J]. Nippon Steel Technical Report, 1980, 15: 127-144.

[15] BADR O M, ROLFE B, ZHANG Peng, et al. Applying a New Constitutive Model to Analyse the Springback Behaviour of Titanium in Bending and Roll Forming[J]. International Journal of Mechanical Sciences, 2017, 128-129: 389-400.

[16] SREENIVAS A, ABEYRATHNA B, ROLFE B, et al. Longitudinal Strain and Wrinkling Analysis of Variable Depth Flexible Roll Forming[J]. Journal of Manufacturing Processes, 2022, 81: 414-432.

[17] 韓飛, 朱德鵬. 輥彎成形中成形力的理論分析和有限元仿真[J]. 鍛壓技術, 2016, 41(12): 150-155.

HAN Fei, ZHU De-peng. Theoretical Analysis and Numerical Simulation on Forming Force in Rolling[J]. Forging & Stamping Technology, 2016, 41(12): 150-155.

[18] ABEYRATHNA B, ROLFE B, HODGSON P, et al. A First Step towards a Simple In-Line Shape Compensation Routine for the Roll Forming of High Strength Steel[J]. International Journal of Material Forming, 2016, 9(3): 423-434.

[19] 劉曉立, 曹建國, 柴雪婷, 等. 變彈性模量對高強鋼輥彎成型回彈預測的影響[J]. 哈爾濱工業大學學報, 2018, 50(7): 137-143.

LIU Xiao-li, CAO Jian-guo, CHAI Xue-ting, et al. Sprin-gback Prediction of DP980 Steel Considering Nonlinear Elastic Modulus in Cold Roll Forming[J]. Journal of Harbin Institute of Technology, 2018, 50(7): 137-143.

[20] MOEN C D, IGUSA T, SCHAFER B W. Prediction of Residual Stresses and Strains in Cold-Formed Steel Members[J]. Thin-Walled Structures, 2008, 46(11): 1274-1289.

[21] LIU Zhi-fang, WANG Yong-qin, YAN Xing-chun. A New Model for the Plate Leveling Process Based on Curvature Integration Method[J]. International Journal of Mechanical Sciences, 2012, 54(1): 213-224.

[22] 王仁華, 羅興隆, 陳以一. 弧形圓管冷彎成形工藝的有限元模擬[J]. 建筑結構學報, 2013, 34(7): 133-138.

WANG Ren-hua, LUO Xing-long, CHEN Yi-yi. Finite Element Simulation of Cold Forming Process of Arch Circular Pipe[J]. Journal of Building Structures, 2013, 34(7): 133-138.

[23] BUI Q V, PONTHOT J P. Numerical Simulation of Cold Roll-Forming Processes[J]. Journal of Materials Processing Technology, 2008, 202(1/2/3): 275-282.

[24] SAFDARIAN R, MOSLEMI NAEINI H. The Effects of Forming Parameters on the Cold Roll Forming of Channel Section[J]. Thin-Walled Structures, 2015, 92: 130-136.

[25] MONEKE M, GROCHE P. Control of Residual Stresses in Roll Forming through Targeted Adaptation of the Roll Gap[J]. Journal of Materials Processing Technology, 2021, 294: 117129.

Edge Wave Defects and Mechanism of TA2 Round Tube Roll Forming

WANG Zhan-yi1, LIU Xiao-li1,2, MA Xi-qing1, WANG Yan-hui1, YAN Bin3, ZHANG Wang-cheng4

(1. School of Mechanical and Equipment Engineering, Hebei University of Engineering, Hebei Handan 056038, China; 2. Jinma Industry Group, Shandong Rizhao 276826, China; 3. School of Mechanical Engineering, Anyang Institute of Technology, Henan Anyang 455000, China; 4. Xiangtou Goldsky New Materials, Hunan Yiyang 413002, China)

The work aims to study and analyze the change rule of longitudinal stress and strain at the weld of TA2 thin-walled round tube under different forming methods, in order to eliminate the edge wave defects produced in the roll forming process. Professional section steel software COPRA RF and finite element business software MSC.MARC were used to build three-dimensional thin-walled round tube model in conformity with the production standards. Then, the FEM simulation of multi-frame continuous roll forming process was carried out and the roll forming test was conducted for verification. According to the test results, the unreasonable forming method was an important reason to produce the edge wave in the roll forming process of TA2 thin-walled round tube. With the accumulation of plastic stress and longitudinal stress after inter-pass forming, the wrinkles appeared at the weld of TA2 thin-walled round tube, that was, the edge wave defect of TA2 thin-walled round tube. Through FEM analysis and the verification of TA2 thin-walled round tube test, the peak value of longitudinal strain fluctuation of roll forming at the weld instability zone of thin-walled round tube processed by ordinary forming method decreased from 0.6% to 0.3% obtained based on uphill forming method. The uphill forming method can eliminate the edge wave defects of TA2 thin-walled round tube in roll forming process, which improves product accuracy and guarantees subsequent assembly. At last, the study results lay a good theoretical foundation for eliminating the edge wave defects of pure titanium thin-walled round tube.

roll forming; pure titanium; edge wave; finite element; COPRA

10.3969/j.issn.1674-6457.2023.02.007

TG337.6

A

1674-6457(2023)02-0051-09

2022?07?25

2022-07-25

河北省教育廳青年基金(QN2021209);安陽市科技計劃(2022C01GX015);國家自然科學基金(52001105)

Youth Fund of Hebei Provincial Department of Education (QN2021209); Anyang Science and Technology Plan (2022C01GX015); National Natural Science Foundation of China (52001105)

王占一(1997—),男,碩士生,主要研究方向為輥彎成型。

WANG Zhan-yi (1997-), Male, Postgraduate, Research focus: roll forming.

劉曉立(1986—),男,博士,講師,主要研究方向為輥彎成型。

LIU Xiao-li (1986-), Male, Doctor, Lecturer, Research focus: roll forming.

王占一, 劉曉立, 馬希青, 等. TA2圓管輥彎成型邊波缺陷及機理研究[J]. 精密成形工程, 2023, 15(2): 51-59.

WANG Zhan-yi, LIU Xiao-li, MA Xi-qing, et al. Edge Wave Defects and Mechanism of TA2 Round Tube Roll Forming[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 51-59.