蘇州市軌道交通集團車輛架大修信息化管理系統

文:蘇州市軌道交通集團有限公司

為了更好地提升集團運營子公司兩個架大修車間的日常管理和現場作業水平,提高車輛維修效率,集團大數據中心建設了架大修信息化管理系統協助車間的日常管理和現場作業,通過該系統的實施規范了現場作業順序,打通了生產中的堵塞項點,量化了綜合評估生產績效指標,提高了公司架大修作業效率。

為了適應蘇州軌道交通發展及其管理需要,蘇軌已建設將近30多個信息化系統,幾乎覆蓋了企業管理、工程建設、運營管理和資源開發等所有地鐵業務,基本實現了蘇軌核心業務與企業資產的一體化運作。而近期開展的車輛架大修業務,作為軌道交通運營管理的重要環節,目前還處于人工紙質管理階段,無法形成車輛全壽命周期的電子履歷和架大修成本的自動回歸。

自2012年首條線路開通運營后,從2017年開始所有車輛陸續進入架大修修程,隨著架大修規模的不斷擴大,傳統人工紙質的管理模式已無法適應實時記錄、實時分析、實時預警和實時管理的需求。為了更好的管理車間和控制生產現場,提高車輛維修效率,車輛中心計劃采用信息化系統協助各架大修車間的日常管理和現場作業,其中涉及到人員管理、班組管理、基礎數據、物資管理、現場管理、生產數據統計分析等。通過信息化系統的實施可以積極推進現場作業順序并且綜合評估生產績效指標,打通生產中的堵塞項點,不斷提高公司架大修作業效率。

一、建設目標

車輛架大修信息化管理系統,定位MES系統(現場執行管理系統),能提供及時服務,至少包含調度管理、人員管理、車輛履歷管理、工班管理、物資管理、委外管理、生產綜合信息管理等方面。系統應通過車輛維修中出現的各類數據如物資消耗、故障提報等為管理層決策提供基礎數據,并與單點登錄集成,完成工單作業事項統一提醒。系統應符合開放的原則,充分考慮將各種業務需求有機結合,可與外部系統進行通訊并可提供標準的接口系統。既能實現架大修內部業務信息流轉,還可以與公司其他業務系統實現數據交換、信息共享。系統架構應具備實施對象的靈活擴展功能,便于日后應用于其他生產對象。該系統應是一個以現場生產工位為主軸的動態信息化管理系統。具體需求包含:

1.實現對車輛架大修生產過程的車輛維修計劃、維修人員配置管理、物資調配、作業工位監控、作業工單管理等的精細化管理。

2.實現對車輛架大修工藝的標準化,即通過標準化流程的制定和實施,規范車輛架大修作業全過程。

3.實現對車輛架大修資源的共享,即通過系統可以實時了解車輛架大修各工位作業狀態、物資及人員使用情況、在線共享架大修規程工藝文件等。

4.實現系統自動生成車輛多層級全方位履歷信息,包含車型組成結構、系統部件信息、故障數據、部件更換歷史、車輛走行公里數等。

5.實現架大修生產全流程閉環的物資使用記錄:根據架大修規程、生產計劃以及架大修現場工位等基礎信息,生成各類作業工單,由作業工單掛靠提報的物資清單等后由系統進行物資調配并由系統進行管理。

6.實現委外作業及供應商管理,包括入場驗收、功能驗收和供應商考評等。

7.實現對整個架修作業過程的質量把控,可有效提高車間作業完成質量。

8.實現對物資、工單、故障等基礎信息的收集并由系統進行多角度的報表統計,為管理層提供多方面的決策支持,包括:生產成本、生產進度、作業質量等方面。

本項目著力于滿足蘇州軌道交通集團運營分公司各架大修車間的日常管理和現場作業管理,其核心功能及業務流程如圖1所示:

圖1 車輛架大修信息化管理系統核心功能及業務流程

本系統的主體使用單位是架大修車間,業務協同溝通最多的外部單位主要是車輛中心、物資部和車輛檢修車間。

車輛中心根據運營里程等綜合分析下達生產指標,架大修車間根據生產指標,遵循車輛中心統一的技術標準與規范進行車輛架大修3~5年規劃,制定架大修的年度計劃,并提報車輛中心審批,同時根據3至5年規劃和年度計劃提交物資采購需求計劃給物資部。

架大修車間根據審批后的年度計劃從車輛車間接車,車輛車間配合交接車輛相關遺留問題及注意事項等,架大修車間經過修前分析(技術分析和物資分析)、列計劃制定、列計劃執行、完工驗收等諸多環節后交車給車輛車間,并提交與歸檔車輛架大修履歷及開口遺留項等技術資料,進入車輛架大修質保及修后評估階段。

二、系統內容

系統根據配屬車輛的技術質量狀況,以及車輛維修單位的人、財、物、場地等情況制定車輛架大修的方案和計劃,遵循全壽命周期成本最低原則、項目管理制原則、自主修與委外維修相結合原則、質量與成本相匹配原則和相近車型兼容性統籌原則等開展車輛架大修業務,實現從運營接車到交車的全業務過程無紙化管理。系統包括:生產計劃、生產作業、委外管理、質量管理、故障管理、物資管理、生產監控、生產綜合、統計分析、基礎數據等12大功能模塊。

三、建設成效

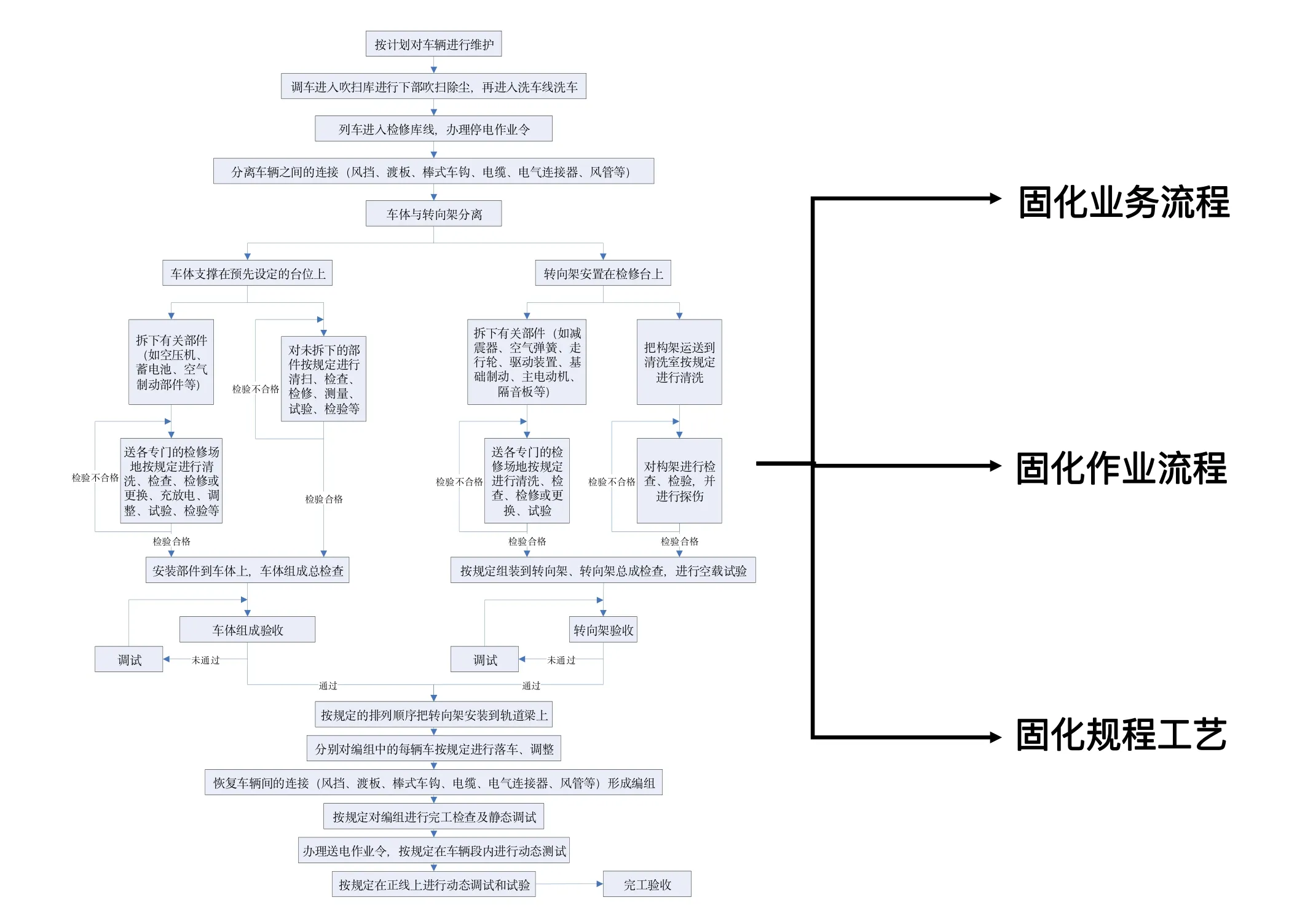

1.管理升級:本系統的建設實施不僅固化了架大修的流程、標準和規范,如圖2所示,而且還在系統的實施過程中導入了項目管理制、細化了管理的顆粒度,實現架大修的進度、質量、成本和履歷的一體化管理,以及架大修全成本管理。

圖2 固化貫標文件(作業流程、作業規程、作業記錄表等)

2.智能決策:利用計算機的科學算法,提煉出有管理價值的數據進行分析,為生產指標的制定、風險預警的設置、工藝規程的優化、組織貢獻的評估等提供數據依據與決策建議,實現生產指標化、預警全貌化、競爭公開化等管理思想,,促使作業人員從被動執行轉變為主動執行,在班組和員工之間逐漸形成“比、學、趕、超,每天進步一點點”的局面。

3.提升效率:系統實現從運營接車到交車的全業務過程無紙化管理,實現臺賬瘦身、電子查閱,以及系統替代人工自動生成列計劃、作業工單、生產日報、各類匯總分析等重復性作業功能。

4.打破孤島:系統通過與設備維修維護系統的互聯互通及數據共享,形成車輛完整電子履歷,實現車輛的全生命周期管理;其次配合財務、合同、物流等系統完成架大修項目的成本回歸,如圖3所示。

圖3 系統集成整合實現互聯互通與數據共享,配合Maximo系統實現架大修成本回歸

四、經驗總結

本系統上線一年,目前已經完成項目初驗。通過一年的使用,得到了業務部門的認可,一致認為達到了項目預期,給公司帶來了效率的提升、效益的增加。目前隨著業務的不斷深化,將持續進行功能優化,并且考慮將物業子公司的架大修業務也納入其中。回顧建設歷程,形成以下幾點經驗:

1.需要全面了解車輛的全生命周期維修業務,架修、大修業務僅是其中兩個修程,與日常維修是密不可分的。架大修系統不能把車輛的日常維修與架大修割裂開,與設備維修系統進行必要的對接,確保車輛履歷的完整。

2.展開必要的數據治理工作,確保檢修中心與架大修中心的各種數據的一致性,包括車輛資產編碼、車輛結構、故障體系等,保證數據交互無障礙。

3.不同部門分工協作、各盡其職,集團大數據中心負責軟件的建設、架大修車間負責硬件的安裝。項目過程中實行周例會制度,乙方項目經理同時向甲方兩個項目經理匯報工作進度,協調各項工作。項目初驗后一共移交26份文檔,確保項目成果可以進行知識傳遞。

4.架大修信息化管理系統在國內地鐵同行中案例較少,沒有參考的范例,因此在建設過程中難免存在考慮不周的地方,比如車間安全方面涉及較少,與智能化設備或平臺對接沒有考慮,這些欠缺將是下次系統功能升級著重考慮的地方。