角接觸球軸承熱特性分析專用軟件開發

段 睿,王廷劍,李東昊

(天津職業技術師范大學 機械工程學院,天津 300222)

0 引言

隨著現代高端裝備技術的發展,滾動軸承的工作轉速、溫度和載荷等工況參數日益苛刻[1],航空發動機主軸軸承的DN值高達3.0×106mm·r/min以上,工作溫度高達250℃~315℃。在高溫、高速、重載等苛刻服役工況條件下,如果不考慮軸承的熱特性,隨著軸承摩擦熱量的累積,軸承各部件的溫度就會急劇升高,導致潤滑油黏度迅速降低,接觸界面的潤滑狀態劣化甚至失效,從而導致接觸界面溫度急劇升高,最終發生熱誘導損傷失效[2,3]。

針對軸承的熱特性問題,國內外眾多學者已經用有限元法和熱網絡法對不同類型的軸承進行了熱力學分析,求解了穩態條件下軸承各部件的溫度值[4,5]。在軸承系統熱特性分析設計過程中涉及工況、材料、幾何尺寸等眾多參數的輸入,但目前的研究工作多數局限于建立數學分析模型,沒形成方便參數輸入的分析軟件,給軸承設計人員開展熱控設計和參數化對比分析帶來諸多不便,因此本文探索開發一款角接觸球軸承熱特性分析專用軟件。目前,用于軟件開發的應用軟件眾多,如VB、FORTRAN、PYTHON和MATLAB等,其中MATLAB的用戶界面開發工具的軟件界面開發功能強大,且具有界面精美、易學易懂、開發周期短等優點[6],已被廣泛應用于工程應用分析軟件開發。朱梓旭等[7]用MATLAB GUI開發了一款用于完成單幅止推軸承的性能測試的軟件。李俊文等[8]使用MATLAB GUI軟件平臺開發了一款用于計算角接觸球軸承接觸疲勞壽命相關參數的應用軟件,可在系統界面輸出軸承最大接觸載荷、最大接觸應力和接觸疲勞壽命數值,也可以將結果導出為txt或excel格式加以保存處理。

結合MATLAB GUI的諸多優點,本文借助MATLAB GUI軟件開發工具,在建立角接觸球軸承熱特性分析模型和編制其數值求解程序的基礎上,進一步開發角接觸球軸承熱特性分析專用軟件,該軟件可實現參數輸入界面化和計算結果界面可視化,并且具備輸入參數和計算結果進行excel文件保存的功能,解決軸承熱分析過程涉及工況、尺寸、材料等眾多參數輸入不便等問題。

1 角接觸球軸承熱特性分析模型

1.1 軸承熱分析模型建立

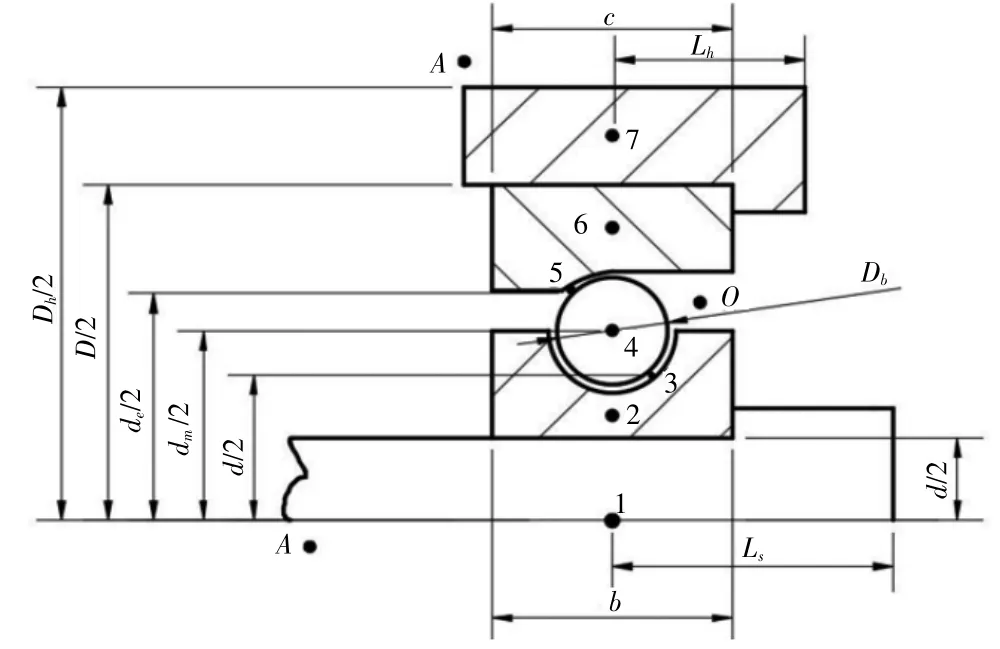

軸承部件系統如圖1所示,包括軸承、軸承座和主軸。圖中,d為軸承內徑,di為軸承內圈溝道直徑,dm為節圓直徑,Db為球直徑,de為軸承外圈溝道直徑,D為軸承外徑,Dh為軸承座直徑,b為軸承內圈寬度,c為軸承外圈寬度,Ls為主軸軸向傳熱長度,Lh為軸承座傳熱方向長度。

圖1 球軸承系統結構與節點設置

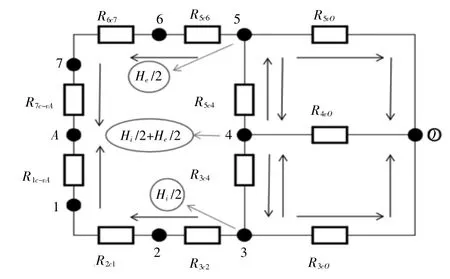

基于傳熱學理論,考慮軸承部件的熱傳導、熱對流,結合圖1所示的軸承系統結構熱阻網絡節點分布設置,建立軸承穩態熱特性分析熱阻網絡系統,如圖2所示。圖2中Hi、He分別為軸承內外圈與滾動體的生熱量,Ricj代表節點i和j之間的熱傳導熱阻,Rivj代表節點i和j之間的熱對流熱阻,Ric-vj代表節點i和j之間的熱傳導與熱對流并聯熱阻,節點1-7分別為主軸、內圈、內圈接觸點、球、外圈接觸點、外圈和軸承座溫度節點,空氣溫度節點為節點A,潤滑油溫度節點為節點O。

圖2 軸承部件系統熱特性分析熱阻網絡系統

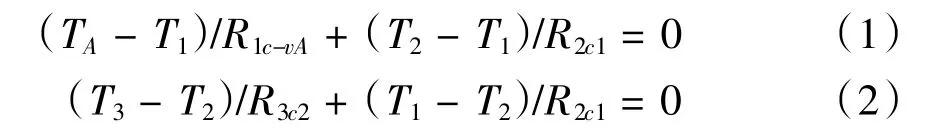

根據Burton提出的理論,將油潤滑的球軸承產生的熱量等分為兩部分,其中球與套圈各占其一[9]。基于熱量守恒定律,建立圖2所示軸承部件系統熱阻網絡各個溫度節點的熱平衡方程:

式中:T1-T7分別代表節點1-7的溫度,TA、TO分別代表空氣和潤滑油溫度。由于軸承座外表面與空氣的對流換熱系數和軸承座的溫度為非線性關系,所以熱平衡方程組為非線性方程組,本文推薦采用Newton-Rapson迭代法求解各節點溫度。

1.2 軸承摩擦熱量計算

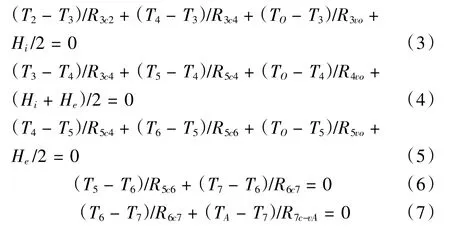

Palmgren[10]指出,總摩擦力矩分別由外加載荷和潤滑劑黏性引起的載荷、黏性摩擦力矩兩部分組成,此外軸承高速運轉時滾動體自旋運動產生的自旋摩擦力矩引起的摩擦熱不可忽略。考慮到軸承高速運動時,符合外圈滾道控制假設,因此,只有內圈摩擦熱量計算需要考慮自旋摩擦力矩引起的摩擦熱[11]:

式中:Hi、He分別為軸承內外圈與滾動體的摩擦生熱量,n為軸承工作轉速,M1為載荷摩擦力矩,M0為黏性摩擦力矩,ωsi為滾動體相對內圈的自旋角速度,Msi為滾動體相對內圈的自旋摩擦力矩。

載荷摩擦力矩M1的計算公式為:

式中:f1=0.0013(Fs/Cs)0.33,Fs表示當量靜載荷,Cs表示基本額定靜載荷;Fβ=0.9Facotα-0.1Fr,Fa為軸承所受軸向載荷,Fr為軸承所受徑向載荷;α為軸承初始接觸角。

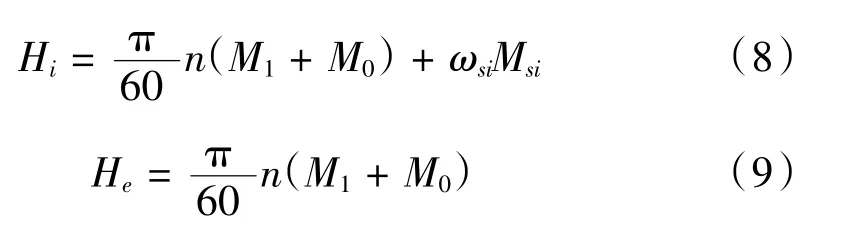

黏性摩擦力矩M0的計算公式為:

式中:f0取值與軸承類型和潤滑方式相關,v為軸承潤滑劑的運動黏度。

自旋摩擦力矩Msi的計算公式為:

式中:μ、F、aH和E分別為滾動體與滾道接觸的滑動摩擦系數、法向力、赫茲接觸橢圓長半軸和第二類完全橢圓積分。

1.3 網絡熱阻計算

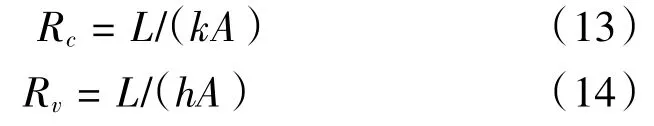

基于傳熱學理論,一維穩態傳熱的熱傳導與熱對流的熱阻計算公式分別為[12]:

式中:L為熱傳導方向的有效導熱長度,噪為軸承材料的導熱系數,A為軸承各部件的導熱面積,h為對流換熱系數。下標c和v分別代表熱傳導和熱對流。

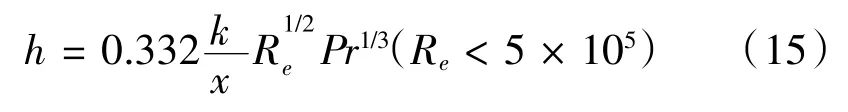

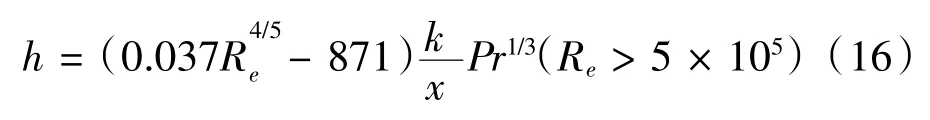

對于軸承內外圈滾道及滾動體與潤滑油的換熱系數,根據流動狀態的不同,可以用Harris[13]提出的近似公式來計算:

層流:

湍流:

式中:噪為軸承材料的導熱系數;Re為雷諾數,Re=ux/v,u為保持架繞軸公轉的速度,x為特征長度;Pr為軸承潤滑油的普朗特數,Pr=cvρ/λ,c和ρ分別為潤滑油的比熱容和密度。

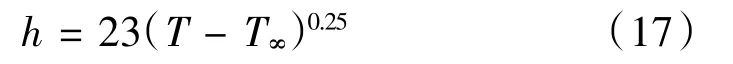

在靜止的空氣中,軸承座外表面與空氣的表面換熱系數可以用下面的公式計算:

式中:T為軸承座表面溫度,T∞為環境溫度。

根據上述傳熱學相關理論,圖2所示的軸承部件系統熱阻網絡模型節點間的熱阻見表1。

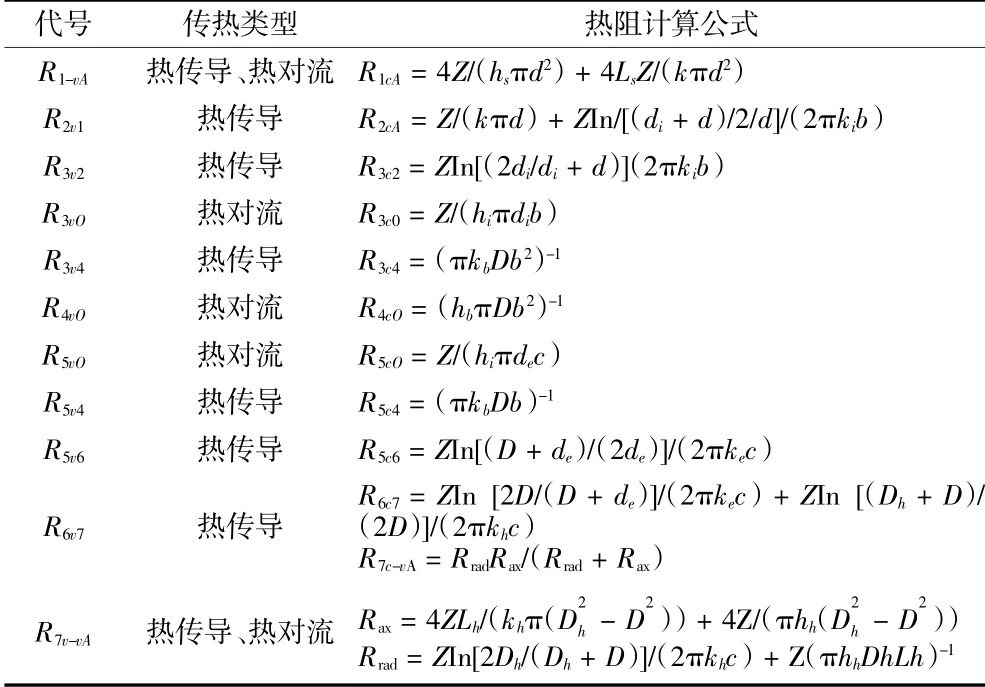

表1 熱阻計算公式

表1中,噪、噪i、噪b、噪e、噪h分別為主軸、內圈、球、外圈和軸承座的導熱系數,hs、hi、hb、he、hh分別為主軸、內圈滾道、球、外圈滾道和軸承座與空氣或潤滑介質之間的對流換熱系數。

2 軟件開發與算例演示

MATLAB GUI(Graphical User Interface)是用戶與計算機或計算機程序的接觸點或交互方式,是用戶與計算機進行信息交流的方式。GUI編輯界面主要由GUI對象選擇區、GUI工具欄和GUI布局區三部分組成。GUI對象選擇區常用控件主要包括:按鈕、雙位按鈕、單位按鈕、復選框、列表框、彈出框、編輯框、滑動條和靜態文本組成,這些控件簡化了軟件用戶界面的開發過程。使用GUI設計圖形界面時,同時會產生一個包含圖像界面面板的fig文件和一個包含主函數、Opening函數、Output函數和回調函數的m文件。通過對fig文件的編輯設計精美的軟件界面,通過對m文件的編程來實現用戶界面各控件的功能[14]。

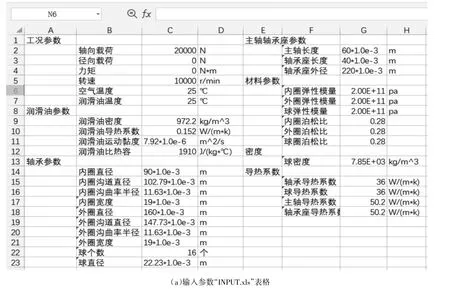

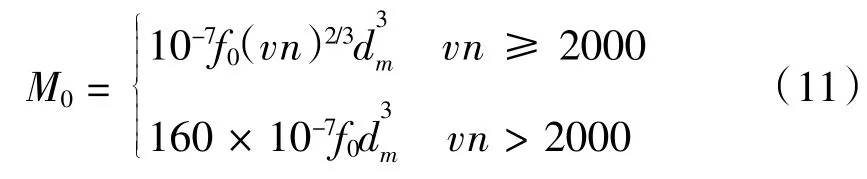

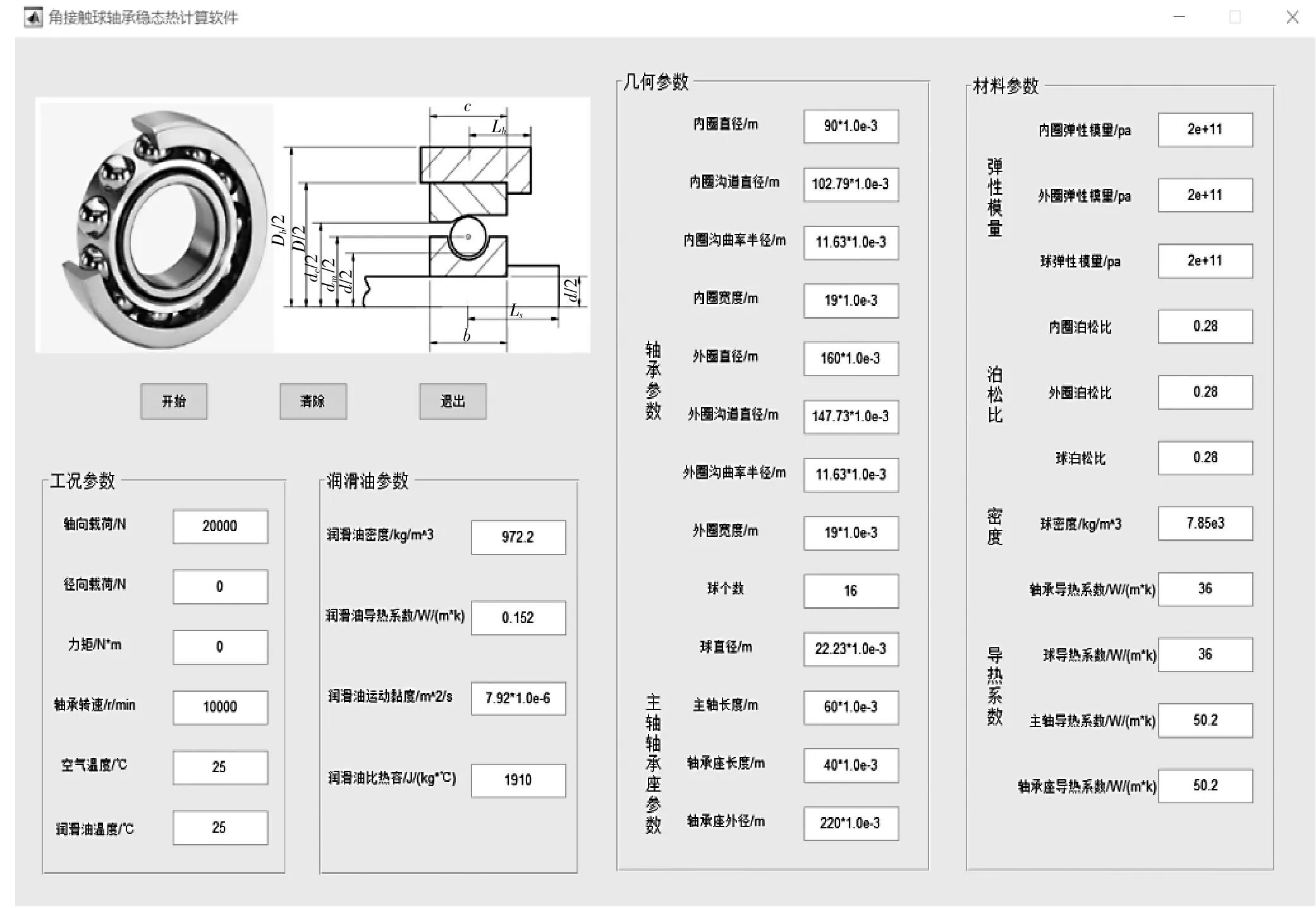

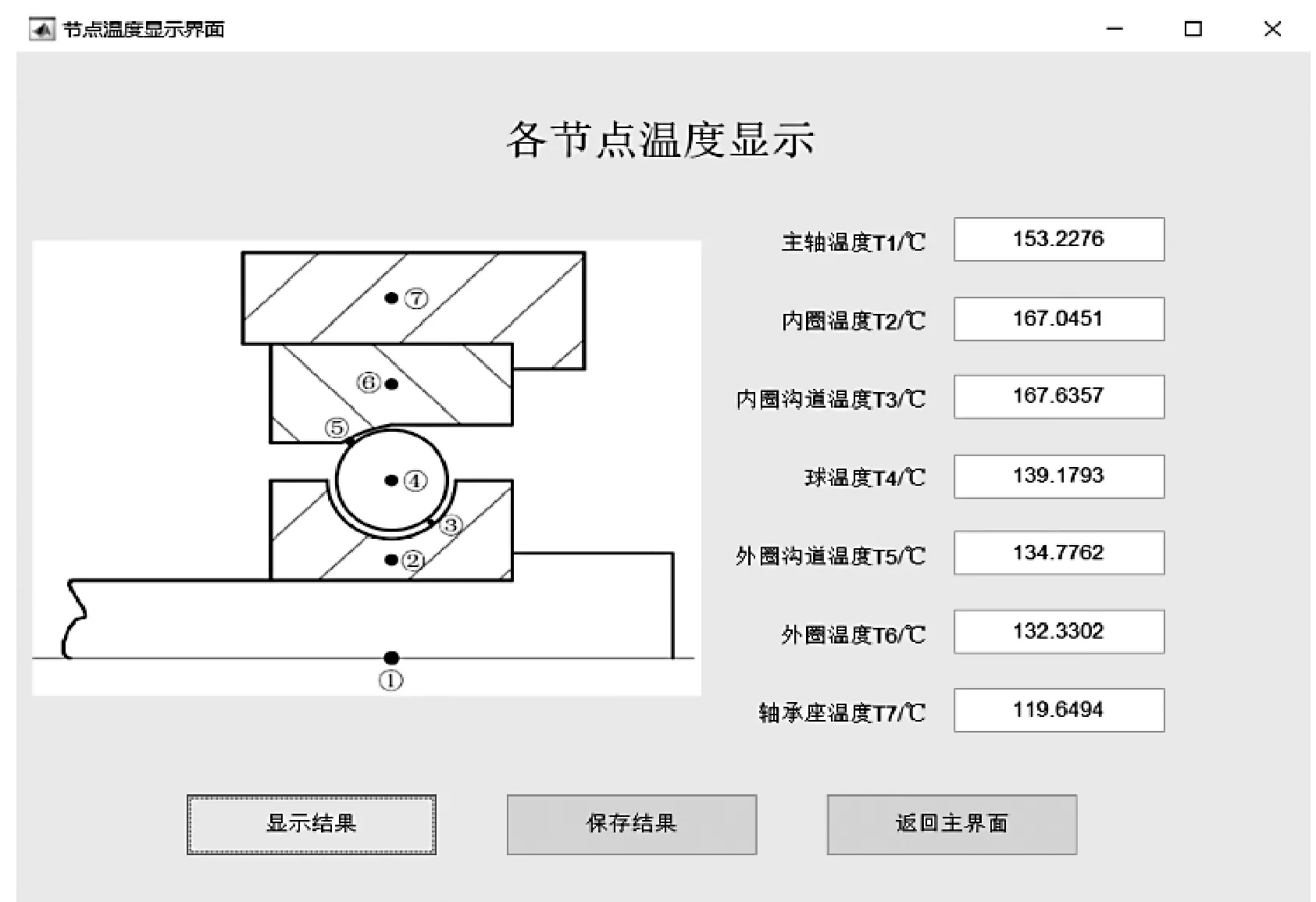

軟件界面開發過程大致可以分為兩個步驟:(1)根據開發軟件所需具備的功能設計用戶界面草圖,并添加所要使用的控件;(2)通過對控件回調函數的編輯,實現各控件的功能,如界面的切換和函數的調用。基于MATLAB GUI開發的角接觸球軸承穩態熱特性分析專用軟件的主界面如圖3所示。以角接觸球軸承218ACBB軸承為例計算軸承各節點溫度值,在圖3角接觸球軸承穩態熱特性分析軟件的主界面主中輸入工況、材料和幾何尺寸等輸入參數,點擊圖中的“開始”按鈕,軟件將輸入參數保存到“INPUT.xls”文件中,并運行求解后臺程序。計算結束時,軟件由參數輸入界面自動跳轉到節點溫度顯示界面,如圖4所示。點擊“顯示結果”按鈕,節點溫度顯示界面自動顯示各節點溫度計算結果;點擊“保存結果”按鈕,將自動把輸出結果保存到“OUTPUT.xls”文件中。

圖3 角接觸球軸承穩態熱特性分析專用軟件的主界面

圖4 節點溫度顯示界面

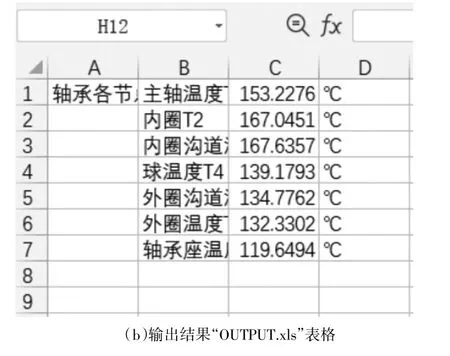

圖5為算例的輸入參數和各節點溫度計算結果的保存文件,由圖5可知數據保存結果與軟件輸入界面數據,以及各節點溫度顯示界面的數據一致。針對各種不同的服役工況參數進行求解,軟件都能正常運行并獲得軸承系統的各節點的溫度數據,而且各工況參數與對節點溫度的影響規律符合實際情況。

圖5 算例的輸入參數和各節點溫度計算文件

3 結語

本文首先基于熱阻網絡建立了角接觸球軸承穩態熱特性分析模型,并采用Newton-Raphson數值求解算法求解獲得軸承的溫升狀態。在此基礎上,進一步采用MATLAB GUI用戶界面設計工具開發了角接觸球軸承穩態熱特性分析軟件,解決了軸承熱分析過程涉及工況、尺寸、材料等眾多參數輸入不便等問題,并實現了計算結果界面顯示查看功能。并且軟件還具備將輸入參數和計算結果進行excel文件保存的功能,為軸承設計過程中的熱控設計和參數化對比研究分析提供了便利。