鏡片剝離設備控制系統設計

黃凌森,段海峰,江麗珍

(廣州城市理工學院工程訓練中心,廣東 廣州 510800)

隨著科學技術的不斷發展,人們對電子產品的需求不斷加大,隨之而來的是電子產品上的鏡片需求也不斷加大。同時,因為過度使用電子產品,導致越來越多人出現近視等情況,這也大大增加了鏡片的需求。鏡片生產效率提高和成本降低迫在眉睫。鏡片生產過程中一個重要的環節是將做好的鏡片從模具中取出來,這個過程基本上都是靠人手一個個去脫模,需要耗費大量的人力和時間。這樣的生產過程不僅生產效率低,同時也容易對鏡片造成損壞。本文設計一個鏡片剝離設備控制系統,通過對鏡片和鏡片模具進行預壓、剝離等方法,將鏡片從模具中分離出來,以鏡片脫模的生產效率,降低生產過程中的人工成本。

1 系統的工作原理及主要部件

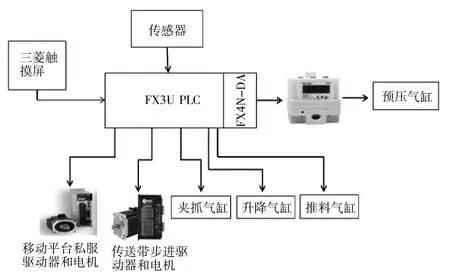

鏡片剝離設備控制系統采用三菱FX3UPLC作為控制核心,配置三菱G1000觸摸屏用于操作設備,顯示設備的使用情況及預報設備故障。系統采用PLC作為控制器,能夠比較穩定的控制系統完成預壓、脫模、模具下料、及將鏡片送到下一工位等工作。在鏡片脫模的過程中PLC可以實時的接收反饋信號,并做出相應的動作。

系統的主要模塊如圖1所示,預壓模塊主要由預壓氣缸,定位氣缸,模擬量控制閥等組成。定位氣缸用于固定鏡片的位置,保證下壓氣缸能壓倒模具的中間位置及防止下壓的過程中鏡片跑偏等作用。

圖1 系統主要模塊布局

脫模模塊主要由定位氣缸、夾爪氣缸、主升降氣缸、夾爪升降氣缸和伺服電機等組成。通過各個部件動作的配合將鏡片從模具中脫離出來,將鏡片放在傳送帶上,并將模具運送到下料桶里進行回收。

推料模塊由兩個推料氣缸組成,負責將脫模后的鏡片推到下一個傳送帶,對鏡片進行檢測。

2 系統工作流程

系統的動作流程如圖2所示,系統的工作方式分為手動模式和自動模式兩種。自動模式用于設備的自動運行,鏡片由放上傳送帶、預壓、脫模、推到下一個工位為一個周期。手動模式主要用于實現兩個功能:一是,用于系統自動運行前的參數設定的驗證,為系統的運行提供優化后的參數;二是,當系統自動運行過程中出現故障時,用于系統的調試以及故障的排除[1]。

圖2 系統動作流程

系統自動模式下的主要工作流程為:

(1)運送:手動將出爐的鏡片擺放到傳送帶的對應工位上,然后通過步進電機以及傳送帶將鏡片運送到對應的模塊下進行工作。運送的過程中通過對射紅外感應器對傳送帶的工位進行計數以及定位。

(2)預壓:鏡片被傳送帶運送到預壓模塊后,定位氣缸推出將鏡片夾緊在預壓氣缸的正下方,保證預壓氣缸能夠壓到鏡片的中心。定位氣缸夾緊后預壓氣缸往下壓,將鏡片從模具的中間位置下壓到模具的最底端,保證脫模模塊能夠順利將鏡片與模具分離。

(3)脫模:鏡片預壓完后通過傳送帶運送到脫模模塊下,定位氣缸推出將鏡片夾緊在工位的中間位置,主升降氣缸往下推出,將夾爪氣缸模塊下降到位,然后夾爪推出氣缸將夾爪推出到位,隨之夾爪模塊的彈性裝置將鏡片由下往上頂在工位上,隨后啟動夾爪氣缸將鏡片模具夾緊,模具夾緊后主升降氣缸和夾爪推出氣缸同時往回收,將鏡片和模具分離。最后通過伺服電機將脫模模塊移動到模具回收位置的正上方,松開夾爪將鏡片模具放入回收桶中。

(4)推料:鏡片和模具分離后由傳送帶運送到推料模塊前,推料氣缸推出,將鏡片推到下一傳送帶,運送到下一工位進行檢測。

系統在運行過程中,如脫模步驟完成后,模具檢測裝置仍檢測到模具時,系統發出報警信號,然后需將未剝離的鏡片取出,才可以重新運行系統。

3 系統電器控制設計

3.1 控制系統的基本組成

根據鏡片剝離設備的生產需要,3個工作工位需要同步動作,因此需要的輸入輸出點比較多,系統PLC選用80點的三菱PLC,PLC擁有40個輸入點和40個輸出點,觸摸屏選用三菱GS2107[2]。如圖3所示,預壓模塊的氣缸需要通過比例閥來控制下壓壓力的大小,因此選用三菱的FX3U-4DA的模擬量模塊進行控制。伺服驅動器選用安川Σ-7S系列,伺服電機根據移動平臺的負載進行選擇[3]。步進控制器選用雷賽86系列,步進電機根據傳送帶的負載進行選擇。

圖3 控制原理

3.2 控制系統搭建

觸摸屏與PLC的通訊采用RS232的通訊方式進行通訊。步進驅動器和伺服驅動器分別接入到Y0、Y1輸出口,由PLC自帶的定位功能對伺服電機的動作進行控制[4]。

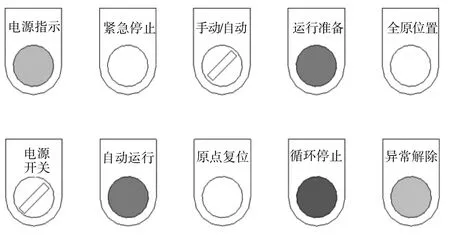

觸摸屏安裝在控制面板上,控制面板上同時安裝有電源開關、緊急停止、自動運行、全原位置、運行準備、手動/自動切換、原點復位、循環停止、異常解除等,如圖4所示。

圖4 控制面板按鈕分布

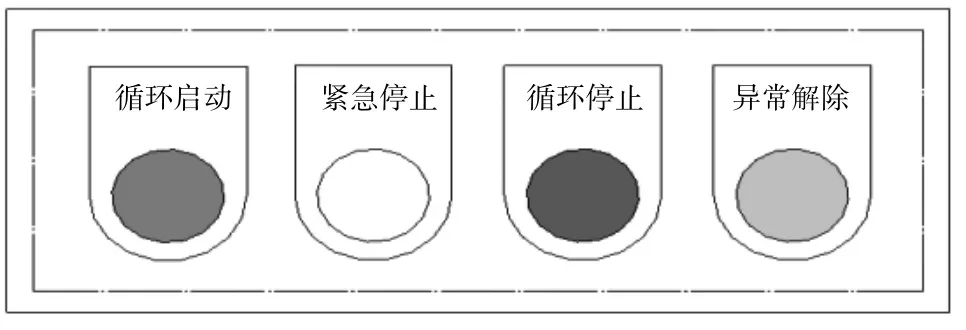

在運行的過程中由于傳送帶較長距離控制面板較遠,因此在傳送帶的前端添加一個操作盒,操作盒由緊急停止、循環啟動、循環停止、異常解除等組成,操作盒如圖5所示。

圖5 物理樣機示意圖

圖5 操作盒

當系統正常運行后,可以通過操作盒上的循環停止按鈕將設備停下來,避免設備在沒有工件的情況下空運行,當工件擺放到對應的工位后可通過循環啟動按鈕讓系統繼續運行。

4 PLC程序設計

4.1 系統PLC的I/O口分配

PLC與其他的電器部件的連接都是通過I/O口來實現,I/O口配置的是否合理直接影響著系統的正常運行以及外部接線的數量,I/O配置合理不僅能減少接線的數量同時還能降低程序編寫的難度[5]。本系統的I/O分配表如表1所示。

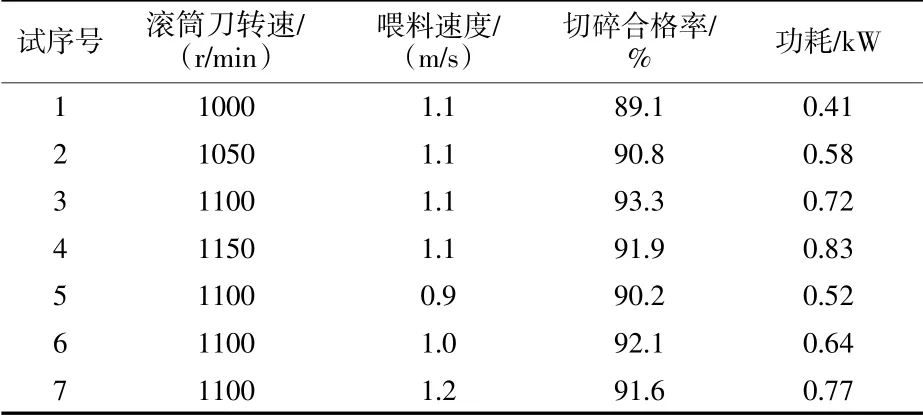

表1 樣機試驗性能結果

表1 系統的I/O分配

4.2 系統手動功能

鏡片剝離設備的主要控制對象是移動平臺的伺服電機、傳送帶的步進電機以及6組氣缸。系統運行的穩定性要求較高,因此需要對系統的各個對象的手動功能進行嚴格的限制,避免系統在手動運行的過程中出現意外。將系統切換到手動模式后,能夠通過觸摸屏單獨的控制系統每一個模塊的動作。

手動功能有工件運送傳送帶的運轉、鏡片剝離前的預壓、物料的夾緊定位、移動平臺的控制、抓手氣缸的控制、主升降氣缸的控制、推料氣缸的控制等。手動動作是在手動的模式下對系統的各個模塊進行控制,手動模式與自動模式必須要進行自鎖,在自動模式下不能進行手動動作,在手動模式下自動不能啟動[6]。伺服手動控制程序如圖6所示。

圖6 伺服手動程序

4.3 系統緊急停止功能

緊急停止功能用于設備出現問題或者人工操作的情況下對設備進行緊急停止運行的一個功能,可最大程度的保護操作者和設備的安全。緊急停止分為兩種:一種是設備本身出現故障而進行的緊急停止,一種是人工按下急停按鈕、打開安全門而觸發的緊急停止。設備出現故障而進行的緊急停止包括伺服電機的故障、步進電機的過載、傳感器的故障等。無論是在手動模式下的手動動作還是在自動模式下運行出現的故障,在下一次的啟動前都必須先把故障清除才能再一次的啟動設備。

4.4 系統報警功能

系統的報警分為伺服故障的報警、步進故障的報警、氣缸動作超時的報警。當系統出現報警時,設備會立馬停止運行,蜂鳴器響,三色燈變紅燈。

5 結語

鏡片剝離設備是以三菱FX3UPLC和三菱觸摸屏為控制核心的自動化生產設備,該設備可用于剝離多種規格的鏡片。設備的各個模塊設計合理,自動化程度較高,經過企業的生產運行,設備的各項功能都比較穩定。鏡片剝離設備很好地解決了以往人手剝離鏡片的操作,有效地降低了企業在勞動力方面的投入,同時還能提高生產效率、經濟效益和社會效益。