發(fā)動機主軸承蓋自動拆分單元的設(shè)計及應(yīng)用

吳連偉,宋永正,欒建偉,王 平,張世軍,李炳賢

(濰柴動力股份有限公司一號工廠,山東 濰坊 261061)

0 引言

在現(xiàn)代工業(yè)發(fā)展中,機器人和PLC技術(shù)隨著工業(yè)機器人的快速發(fā)展,其在汽車制造、機械加工、焊接、上下料、磨削拋光、搬運碼垛、裝配、噴涂等作業(yè)中得到越來越多的應(yīng)用[1-2]。機器人開始漸漸的替代了單一的勞動力,把機器人應(yīng)用在工業(yè)產(chǎn)品生產(chǎn)里的自動化裝配行業(yè),擁有提高生產(chǎn)效率和減少生產(chǎn)成本的作用。

某發(fā)動機裝配生產(chǎn)線主軸承蓋裝配工序,主要負責發(fā)動機主軸承蓋抓取、拆分和碼垛。主軸承蓋通過兩個定位銷的過盈配合實現(xiàn)主軸承蓋和機體裝配在一起。一直以來主要通過銅棒敲擊以人工手動抓取、拆分,并將主軸承蓋旋轉(zhuǎn)90°按順序碼料,放置于發(fā)動機自動轉(zhuǎn)運托盤專用位置。

目前國內(nèi)外在發(fā)動機裝配領(lǐng)域,還沒有專門對主軸承蓋自動拆分的研究及相應(yīng)的成果,只停留在主軸承蓋本身的材質(zhì)、鑄造特點以及主軸承蓋孔的受力分析等方面,還未見綜合性的主軸承蓋自動拆分的作業(yè)分析以及裝配特點研究,但已出現(xiàn)了相關(guān)作業(yè)研究,如湘潭大學(xué)高贏等[3-4]在2020年對發(fā)動機瓦蓋上料機器人進行了研究,并采用視覺引導(dǎo)機器人對曲軸瓦蓋自動上料到裝配生產(chǎn)線,但涉及上料,無自動拆分的技術(shù)突破。大連工業(yè)大學(xué)白茂東等[5-6]在2015年對凸輪軸瓦蓋螺栓擰緊與打標裝置進行設(shè)計及分析,實現(xiàn)發(fā)動機瓦蓋的自動化裝配,但仍然無瓦蓋自動拆分的研究及相應(yīng)的設(shè)計應(yīng)用。相關(guān)文獻表明,發(fā)動機主軸承蓋大部分依靠人工操作,由于該作業(yè)勞動強度大及存在一定安全隱患,所以急需研究一種發(fā)動機主軸承蓋自動拆分裝置代替人工工作。

分析了本設(shè)計的主軸承蓋自動拆分單元的結(jié)構(gòu)及各部分的功能和作用,詳細說明了程序編程及單元的調(diào)試過程。

1 自動拆分單元的功能

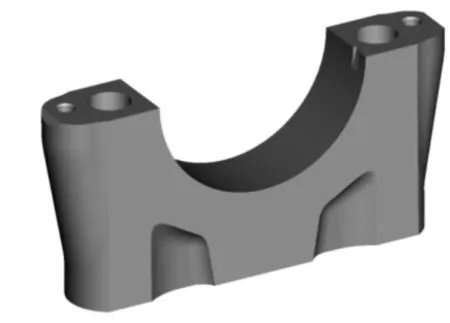

發(fā)動機機體上有6個主軸承蓋(圖1),1個止推主軸承蓋(圖2),其上有14個主軸承螺栓孔,主要用于固定發(fā)動機曲軸。

圖1 主軸承蓋

圖2 止推軸承蓋

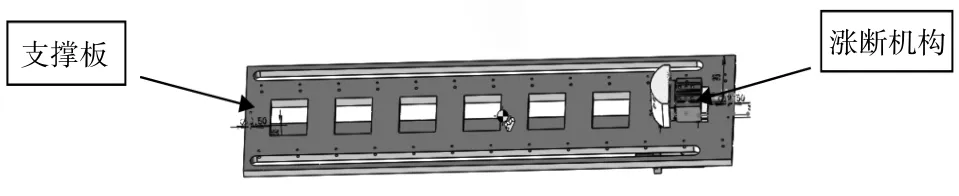

通過設(shè)計制作主軸承蓋自動拆分單元(圖3),實現(xiàn)主軸承蓋自動抓取、拆分、碼料且具備防錯功能,取代人工操作,有效防止質(zhì)量事故的發(fā)生,提升裝配過程保障能力。

圖3 主軸承蓋自動拆分單元工裝及布局

該自動拆分單元具備以下特點:

(1)具備機型自動識別功能,實現(xiàn)三種機型的自動識別。

(2)由人工手動裝配轉(zhuǎn)變?yōu)闄C器人自動裝配,取代人工操作,可縮短作業(yè)時間約15 s。

(3)具備數(shù)據(jù)存儲功能和視覺防錯,防止人為因素造成錯漏裝,保證產(chǎn)品質(zhì)量,防錯率達100%。

(4)零部件裝配實現(xiàn)100%定位,保障產(chǎn)品裝配一致性。

2 主要結(jié)構(gòu)設(shè)計

主軸承蓋自動拆分單元主要由機器人、支撐板、漲斷機構(gòu)、夾緊機構(gòu)、移載結(jié)構(gòu)等功能結(jié)構(gòu)組成。機器人提供裝配時的運動和動力;支撐板作為所有零件裝配的一個連接板;漲斷機構(gòu)對進入發(fā)動機主軸承蓋進行分解,其原理通過氣缸帶工裝沖擊主軸承蓋;夾緊機構(gòu)通過夾緊氣缸攜帶自制夾爪,對分解開的主軸承蓋進行夾緊保證移動過程中不脫離漲斷機構(gòu);移栽機構(gòu)利用導(dǎo)軌加無桿氣缸將漲斷夾緊后的主軸承蓋移動到工裝頂端,便于機器人放置,如圖3所示。

根據(jù)發(fā)動機機體尺寸,對發(fā)動機主軸承蓋區(qū)域進行測繪,通過測繪尺寸可知,發(fā)動機每個主軸承蓋間隔距離約為130 mm,能夠活動的范圍260 mm×130 mm,要求設(shè)計的工裝寬度不能大于260 mm,結(jié)合機器人規(guī)格、參數(shù)和現(xiàn)場空間尺寸,運用Croe軟件對機器人整體工裝進行三維模擬仿真,設(shè)計自動拆分單元整體工裝的輪廓,找出位置干涉點和問題點并修改和完善。

2.1 整體工裝設(shè)計

利用主軸承蓋開檔區(qū)域,根據(jù)輸送托盤位置確認主軸蓋放置位置,設(shè)計主軸承蓋抓取工裝,該裝置主要由支撐板、漲斷機構(gòu)、夾緊機構(gòu)、移載機構(gòu)等組成(圖4)。

圖4 主軸承蓋抓取工裝

主軸承蓋工裝,使其進入到發(fā)動機內(nèi)部區(qū)域,能夠?qū)Πl(fā)動機主軸承蓋起到拆分、漲斷、移栽,并且解決機器人在抓取過程不受干涉影響,避免機器人抓取過程中的磕、碰、傷發(fā)生。

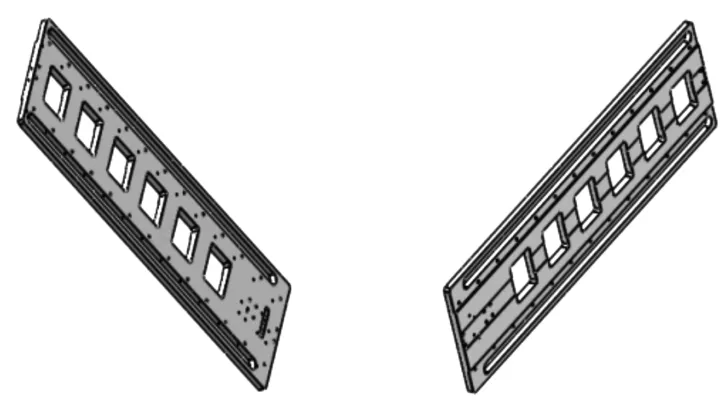

2.2 主軸承蓋支撐板

主軸承蓋支撐板(圖5)是承載漲斷機構(gòu)、夾緊機構(gòu)、導(dǎo)軌、氣缸等零部件的載體,并固定于機器人末端,是自動拆分單元的主要結(jié)構(gòu)之一。

圖5 主軸承蓋支撐板

支撐板一側(cè)設(shè)計導(dǎo)軌槽及26個M3螺紋孔,安裝導(dǎo)軌時能夠進行平行調(diào)整。為了降低整體重量,且不影響支撐板的強度,中間部分設(shè)計間斷鏤空。另一側(cè)底端安裝插鍵式支撐塊,增加鍵槽的剛性,鍵槽上方運用M4螺栓連接氣缸,支撐板兩側(cè)共8個M6螺紋孔用于連接機器人工裝。

2.3 漲斷機構(gòu)

漲斷機構(gòu)(圖6)動作分6種:正常漲斷、漲斷時出現(xiàn)阻力時、漲斷氣缸連續(xù)撞擊3次,主軸承蓋結(jié)合面分離。漲斷時出現(xiàn)阻力最大時,漲斷氣缸連續(xù)撞擊3次主軸承蓋結(jié)合面不能分離時,機器人自動返回到初始位置,放棄自動抓取,需人工干預(yù)。

圖6 漲斷裝置設(shè)計圖

漲斷機構(gòu)將主軸承蓋與發(fā)動機進行分解,由于主軸承蓋兩側(cè)帶有定位銷,且定位銷為間隙配合,在設(shè)計漲斷機構(gòu)時分別對缸徑為M8、M10、M12的三種氣缸進行測試實驗。實驗結(jié)果表明M8氣缸不能夠滿足漲斷要求,漲斷力較小成功率較低,而M12雖然能夠滿足漲斷要求,但由于氣缸缸徑大,氣缸的外形尺寸較大,機器人在抓取主軸承蓋時在發(fā)動機內(nèi)部較小的空間運動,難免偶爾磕碰氣缸,存在一定的質(zhì)量隱患,最終選擇缸徑為M10的用于漲斷。

為了保證漲斷的成功率,一方面對其漲斷氣缸進行增壓處理,即將0.45 kPa氣壓通過調(diào)整增壓泵壓力閥,調(diào)整時觀察壓力表提升到0.65 kPa,并且更改PLC程序?qū)幼鞣秩危憾ㄎ讳N配合較松正常漲斷、一次成功,到位后夾緊進行下一動作;定位銷配合略緊,漲斷時阻力大、漲斷氣缸連續(xù)撞擊三次,任意一次主軸承蓋結(jié)合面分離,夾緊進行下一步動作;定位銷緊密配合,漲斷時出現(xiàn)阻力最大時,漲斷氣缸連續(xù)撞擊三次主軸承蓋結(jié)合面不能分離時,機器人自動返回到初始位置,放棄自動抓取,發(fā)動機放行需人工干預(yù)。

2.4 夾緊機構(gòu)

夾緊機構(gòu)(圖7)主要實現(xiàn)主軸承蓋的夾緊。夾緊機構(gòu)主要的零件為夾緊氣缸,選用SMC的夾爪氣缸,經(jīng)測量支撐板厚度為12 mm加上無桿氣缸滑臺厚度及夾爪氣缸30 mm的厚度,在發(fā)動機內(nèi)部還有70 mm的活動范圍,且該夾爪氣缸帶有自導(dǎo)向及內(nèi)部緩沖,能夠?qū)χ鬏S承蓋起到保護作用。

圖7 夾緊裝置設(shè)計圖

夾爪部分材料選用T7鋼具有較好的塑性和強度,能夠承受震動和沖擊載荷,它相比其他材料硬度適中且具有較大的韌性。L型結(jié)構(gòu)(圖7)連接氣缸,由于夾爪與主軸承蓋接觸部分為不規(guī)則面,為了保證接觸可靠,對主軸承蓋側(cè)面進行扣型后,再對夾爪進行修改,最大程度切合側(cè)面,保證夾緊可靠。

2.5 移栽機構(gòu)

移栽機構(gòu)(圖8)主要用于主軸承蓋的放置。當機器人探入發(fā)動機內(nèi)部進行漲斷夾緊后,機器人攜帶瓦蓋移出發(fā)動機,機器人第6關(guān)節(jié)軸旋轉(zhuǎn)180°移動到發(fā)動機托盤上方。為保證過程順暢,更改機器人及PLC程序,當移出發(fā)動機后,機器人移動前同時觸發(fā)無桿氣缸使攜帶夾緊裝置及漲斷機構(gòu)移栽至支撐板另一端,機器人移動到放置位,進行主軸承蓋放置。

圖8 移栽機構(gòu)設(shè)計圖

該過程設(shè)計防錯裝置,當移栽過程瓦蓋脫落時,機器人回至原位,設(shè)備報警人工進行檢查,無誤后再進行啟動。

3 自動拆分單元裝配過程

3.1 機器人程序及信號交互調(diào)試

3.1.1 機器人動作調(diào)試

調(diào)試機器人位置姿態(tài)設(shè)置動作流程,使其發(fā)動機到位后能夠準確進行定位插銷。機器人運動到指定位置,進行漲斷,夾緊后抓取主軸承蓋。抓取位置及放置位置按照工藝要求設(shè)定機器人運動路徑并完成指定動作。

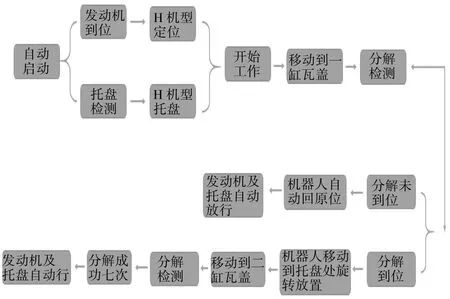

漲斷、夾緊、移載動作采用SMC氣缸實現(xiàn)漲開、夾緊,移載動作,具體動作為當漲斷機構(gòu)張開到位時,主軸蓋結(jié)合面分離,夾緊機構(gòu)夾緊將主軸承蓋加緊,移載機構(gòu)動作,將主軸蓋移載到預(yù)放的位置。機器人上移到不干涉位置,旋轉(zhuǎn)180°將預(yù)放置位主軸承蓋放置到托盤存放位置,完成動作后進行放行(圖9)。

圖9 動作流程圖

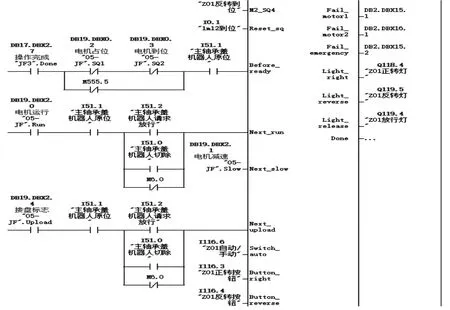

3.1.2 電氣信號交互

調(diào)試動作程序及輸送線的信號好交互,實現(xiàn)三種機型自動確認識別,輸送托盤自動確認識別,輸送停止、放行等邏輯關(guān)系,確保動作完成。實現(xiàn)機器人與各個輸送線動作及抓取、放置位置動作交互(圖10)。

圖10 電氣信息交互圖

采用PLC控制,滿足RS485通訊要求,由于設(shè)備交換數(shù)據(jù)較多,通訊協(xié)議選擇使用MODBUS TCP通訊協(xié)議,信號方面涉及線體信號、R2機械手及主軸承瓦蓋機器人三者信號交互。由于為混線生產(chǎn),托盤共用,在H機型托盤進入前需要滿足機體定位銷頂起的要求,針對這一特點,該設(shè)備需具備識別功能。安裝機械開關(guān),用于區(qū)分機型托盤,發(fā)動機輸送線、托盤線體、機器人三者滿足信息共享,當機器人在工作時,后工位的發(fā)動機及托盤禁止向前輸送,當發(fā)動機、托盤運輸?shù)轿缓螅娇蛇M入工作區(qū)域。

由于主軸承瓦蓋與發(fā)動機為對應(yīng)關(guān)系,針對這一特點,對PLC程序進行修改,對拆分后的發(fā)動機與托盤自動匹配,使其R2機械手抓取發(fā)動機放置托盤時形成對應(yīng),調(diào)試動作程序及輸送線的信號好交互,實現(xiàn)三種機型自動確認識別,輸送停止、放行等邏輯關(guān)系,確保動作完成,實現(xiàn)機器人與各個輸送線動作及抓取、放置位置動作交互。

3.2 自動防錯及自動識別功能

設(shè)計自動防錯功能,機型與輸送托盤進行比較進行配比,使其托盤與發(fā)動機保持一致,利用H機型托盤定位銷升起特性,對托盤進行自動識別,主軸承蓋對應(yīng)放置,避免主軸承蓋裝配錯誤。

機器人方面,發(fā)動機及線體放行條件,必須滿足定位裝置回原位,機器人回到原位并輸出信號,保證發(fā)動機及托盤放行時不干涉其他設(shè)備,機器人抓取過程,設(shè)計多次頂升功能,每個主軸承瓦蓋頂起三次,其中一次頂起成功后,進行下一步動作,當三次頂起失敗后,機器人自動回原位,并放行,人工進行拆解。

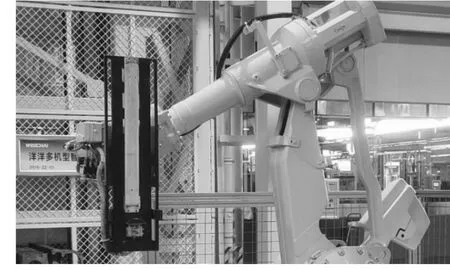

4 應(yīng)用效果及場景

將以上設(shè)計的主軸承蓋自動拆分單元應(yīng)用在生產(chǎn)線,如圖10所示,運行穩(wěn)定可靠,整體作業(yè)效率提升15%,降低主軸承蓋人工拆卸3220次/班,降低勞動強度6440 kg/(班·人)。具備數(shù)據(jù)存儲和視覺防錯功能,防錯率達100%。同時可以實現(xiàn)零部件裝配100%定位,有力的保證發(fā)動機產(chǎn)品一致性。

圖10 應(yīng)用場景

主軸承蓋自動拆分單元應(yīng)用在發(fā)動機裝配線主軸承蓋工序,同時可以將自動拆分單元的技術(shù)應(yīng)用在機體把和定位銷拆卸工序、主軸承螺栓拆分工序等等,可以廣泛應(yīng)用在發(fā)動機裝配領(lǐng)域。

5 結(jié)語

隨著智能制造技術(shù)的廣泛應(yīng)用[7-10],智能設(shè)備代替低技能高強度的操作快速發(fā)展,自動化、柔性化是發(fā)動機裝配生產(chǎn)線的一個重要發(fā)展趨勢。本設(shè)計的主軸承蓋自動拆分單元能代替人工拆分主軸承蓋的作業(yè)流程,極大地降低了操作者的勞動強度,實現(xiàn)了產(chǎn)線的智能化改造升。設(shè)計過程中充分考慮到安全問題,機器人設(shè)置安全防碰極限,設(shè)備外圍設(shè)置防護網(wǎng),保證設(shè)備安全運轉(zhuǎn),實現(xiàn)了主軸承蓋的自動抓取、拆分、碼垛等,代替了人工作業(yè),讓機器承擔更多的簡單、重復(fù)危險的工作,從而解放勞動者的雙手讓他們承擔更多的創(chuàng)造性工作;設(shè)備同時具備防錯和機型自動識別功能,防止了質(zhì)量問題發(fā)生并提升了過程保障能力。

- 裝備制造技術(shù)的其它文章

- 露天鑿巖鉆機的發(fā)展現(xiàn)狀分析和我國的整體優(yōu)化發(fā)展方向

- 現(xiàn)代通信技術(shù)專業(yè)實訓(xùn)基地多元化建設(shè)探討

- 職業(yè)教育現(xiàn)代學(xué)徒制成本分擔機制探討

——以廣西職業(yè)教育電氣設(shè)備運行與控制專業(yè)群為例 - 職業(yè)教育聯(lián)盟“學(xué)分銀行”建設(shè)存在問題與對策

——以全國應(yīng)急安全職業(yè)教育聯(lián)盟為例 - 面向卓越工程師的“機械制造技術(shù)基礎(chǔ)”課程教學(xué)改革與實踐

- 智能制造視域下高職智能控制技術(shù)專業(yè)群人才培養(yǎng)探索