不同工作介質電火花表面強化技術研究現狀

張 桐,李 敏,丁 磊,史康橋,蔡蘭蓉,謝 雷,王 濤

(天津職業技術師范大學機械工程學院,天津 300222)

0 引言

隨著工業生產的發展和科學技術的不斷進步,具有各種復雜結構與特殊工藝要求的工件逐漸增多,對金屬材料表面的硬度、耐磨性和耐腐蝕性等性能要求越來越高,因此金屬材料表面改性越來越重要。金屬材料表面改性不僅可以保持材料自身優異的性能,還能大幅提高材料表面質量。目前金屬材料表面改性可以通過激光表面熔覆、熱噴涂及電火花表面強化等技術實現,電火花表面強化技術具有操作簡單、成本低等優點,在金屬材料表面改性方面應用廣泛。自20世紀40年代以來,傳統的電火花表面強化技術研究主要集中在單一工作介質(氣或液)方面,1970年后電火花表面強化技術有了新進展,出現了以混合粉末或氣液混合物(也稱準干式)為工作介質的電火花表面強化技術[1]。此外,在準干式工作介質中混入多種粉末時,基體、電極及介質組元在基體表面發生原位自生反應,生成多相增強體,實現對基體的混雜強化,即混粉準干式電火花表面強化。混粉準干式工作介質是固液氣三相介質,結合了準干式工作介質和混粉工作介質的優點,所生成的強化層更加致密,與基體結合力強,材料表面質量顯著提高,因此混粉準干式電火花表面強化技術在材料表面強化領域具有廣闊的應用前景。本研究以不同工作介質為研究對象,重點探討了液體、氣體、準干式和混粉準干式4種不同工作介質對材料強化層組織與性能的影響,并展望混粉準干式電火花表面強化技術的未來發展方向。

1 以液體為工作介質的電火花表面強化技術

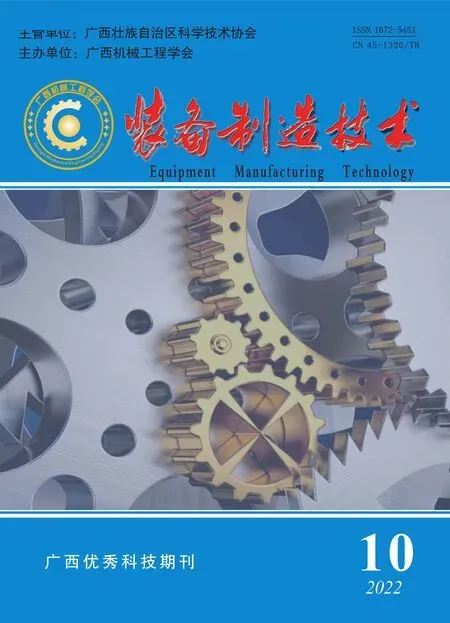

最早的電火花表面強化技術(圖1)是在油基和水基等液體工作介質中進行的,液體工作介質具有良好的流動性,在穩定火花放電的同時,起到了冷卻電極和工件的作用,降低了強化過程中基體材料發生熱膨脹對強化層產生的不良影響。煤油工作介質黏度低,介電性高,碎屑易于沖洗,加工過程中幾乎不發生電解。因此,在液體電火花表面強化中得到了廣泛的應用。湯精明[2]等以煤油為工作介質對U70MnSi和40Cr鋼進行電火花表面強化,制備出了厚度約70 μm的強化層,并在強化層中發現了Fe7C3、BN、Cr2N等高硬耐磨相,使其強化層的耐磨性提升了4倍左右。朱翠雯等[3]以煤油為工作介質,對釹鐵硼材料進行表面強化,獲得了硬度高、耐腐蝕性好的強化層,且強化層硬度約是基體的1.5倍。強化過程中原子不斷擴散,產生了非晶態合金相,從而使釹鐵硼材料的表面性能得以改善。以煤油作為工作介質時,可以制備出性能良好的強化層,但煤油工作介質易揮發,有異味,會釋放出苯、多環芳烴和礦物氣溶膠等有毒氣體,因此需要建立生態友好的電火花表面強化過程,水作為一種理想的工作介質流體,具有電導率低、冷卻性好等優點,成為目前最常用的電火花表面強化工作介質。Kruth等[4]對比了煤油和去離子水兩種工作介質,發現使用煤油介質時,強化層中的含碳量增加,是基體的4倍左右,而使用去離子水時會導致強化層脫碳,減少了約50%。Chen等[5]研究了煤油和蒸餾水兩種工作介質對TC4鈦合金強化層組織與性能的影響,發現以煤油為工作介質時,強化層會形成碳化物,而使用蒸餾水時,強化層會形成氧化物,與煤油工作介質相比,蒸餾水所制備出的強化層表面出現了較多的裂紋。因為蒸餾水的流速比煤油高,從而導致強化過程中冷卻速度變快,由于熱應力強化層表面產生了大量的微裂紋。

圖1 液中電火花表面強化示意圖

水基工作介質與煤油工作介質相比更經濟、更環保,但水基工作介質流速快,冷卻過程中由于熱應力分布不均勻而導致大量裂紋產生,從而影響強化層表面質量,因此一些學者通過在液體工作介質中混入不同的導電粉末來降低介質流體的絕緣強度和增加兩極之間的火花間隙,來改善材料表面質量。常用的強化粉末有SiC粉、Al2O3粉、Al粉、Si粉、Cr粉、Fe粉、Ti粉等。Yih-Fong等[6]研究了Al粉、Cr粉、Cu粉和SiC粉作為強化粉末對鋼進行電火花表面強化,發現Al粉作為強化粉末所制備出的強化層表面粗糙度較低,而Cu粉對材料表面強化的效果不理想,主要因為Cu粉的質量大,在強化過程易沉積所致。通過對比發現,影響強化層表面粗糙度的關鍵因素是工作介質的濃度和強化粉末的大小、電阻率和導熱系數。

以液體為工作介質的電火花表面強化技術具有經濟、簡單等優點,但以為煤油為工作介質時,存在安全和環境污染問題。在未來發展中,環境可持續性和能源效率逐漸成為液體電火花表面強化技術的主要影響因素。

2 以氣體為工作介質的電火花表面強化技術

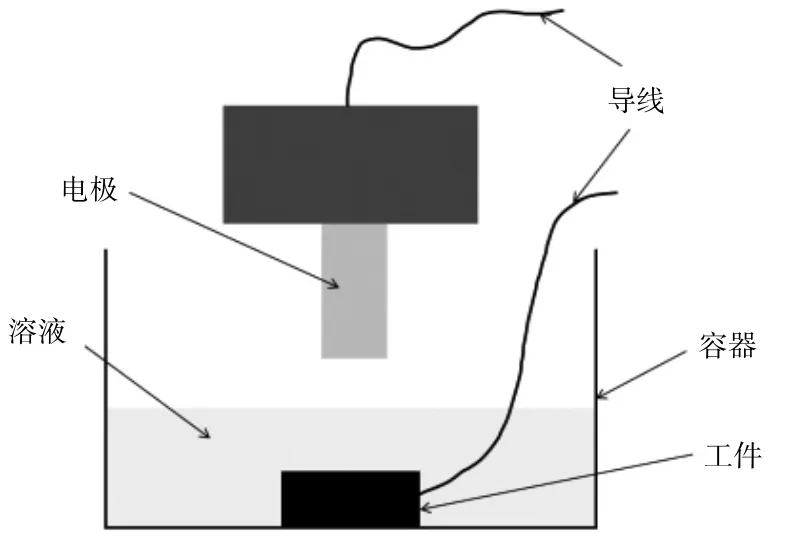

氣體作為電火花表面強化的工作介質在1997年由Kunieda[7]首次提出,它的出現打破了絕緣性液體作為電火花表面強化工作介質這一傳統觀點。氣體電火花表面強化技術(圖2)是以氧氣、氮氣和空氣等氣體作為工作介質,采用中空管狀電極使高壓氣體從中噴出,高速氣體的噴入可以起到冷卻電極和工件、消除電離、恢復絕緣等作用。以氣體作為工作介質,可以有效地解決傳統電火花表面強化過程中存在的環境和安全問題,降低了廢物管理成本,是一種綠色環保的工作介質。氣體作為一種更環保、更經濟的工作介質,備受國內外學者的關注。高上品[8]提出在鋼類材料在電火花加工過程中,施加氧氣工作介質有助于提高材料的加工速度;而使用氮氣工作介質和鈦電極時,強化層中會出現氮化鈦相,使得材料表面硬度和耐磨性提高。因此針對不同的基體材料,合適的氣體尤為重要。李立青等[9]研究了氬氣、氮氣、氧氣以及空氣四種氣體介質對45#鋼加工速度的影響,發現氧氣的加工速度較快,而氬氣較慢,主要是氣體的物理性質不同所導致的。由于高速氣體的噴入,碎屑更易排除,容易造成集中放電,產生“拉弧”現象,影響電火花加工過程的穩定性和加工速度,從而影響強化層質量,甚至燒傷工件。徐明剛等提出超聲振動輔助氣體介質電火花復合加工技術,認為超聲振動產生的機械攪拌作用、破碎作用和空化作用,可以控制放電通道的形成,增強電場的畸變和波動性,從而解決了“拉弧”現象,通過數值模擬分析[10]與實驗[11]相結合的方式對超聲振動-氣體介質電火花復合加工YT15硬質合金進行了詳細的分析,發現引入超聲振動后,放電間隙得以改善,有效地提高了材料去除率,并減少了短路現象的發生。

圖2 氣體電火花表面加工原理圖

氣體電火花表面強化技術具有綠色無污染、電極磨損率低、生產制造成本低、殘余應力小等優點。但氣體工作介質黏度和熱導率低,容易出現開路和頻繁短路現象,導致電弧穩定性差,強化效率低,難以實現大規模的成型加工,限制了氣體電火花表面強化技術在生產制造中的應用。為此,一些學者提出了壓電制動器、旋轉磁場、低溫冷卻工件和超聲振動等多種輔助方法,有望解決氣體電火花表面強化技術存在的碎屑沉積、強化精度差等不足,但存在工藝復雜、設備昂貴等問題。

3 準干式電火花表面強化技術

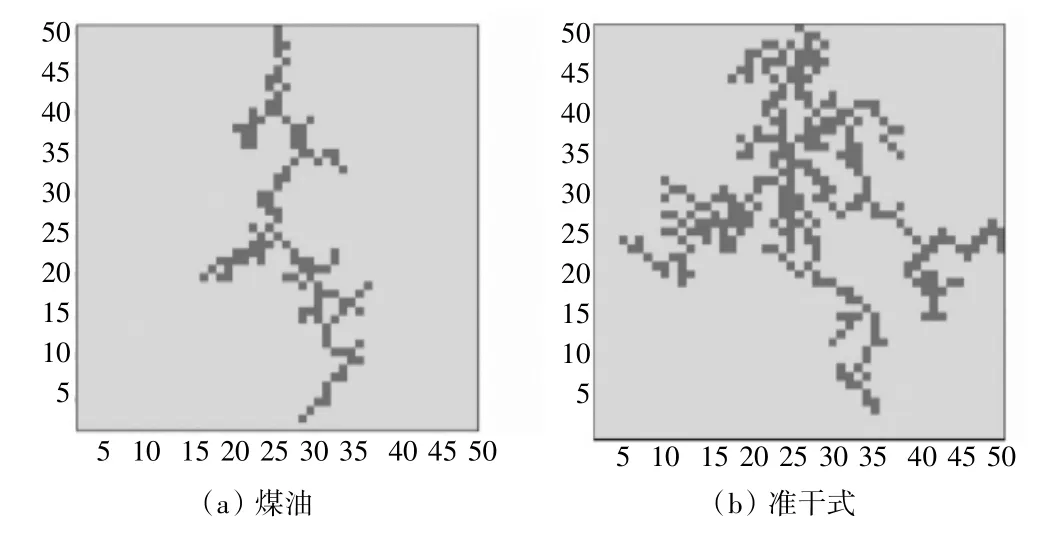

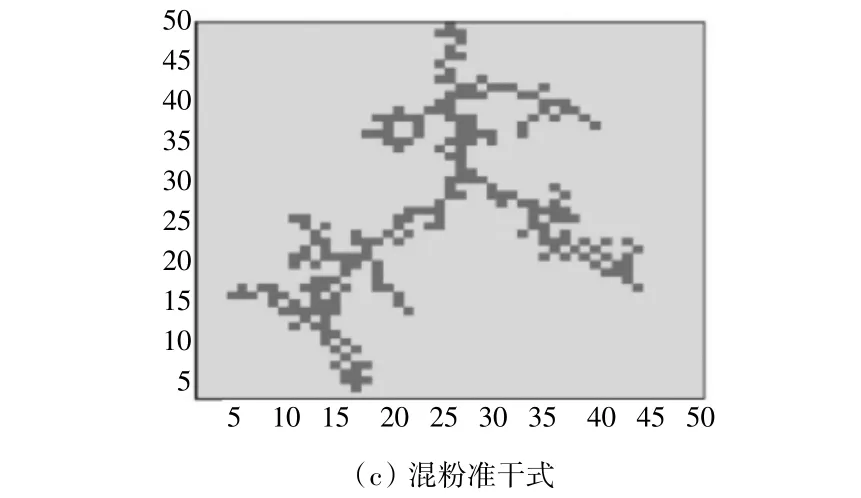

準干式電火花表面強化技術是傳統電火花表面強化技術的一種環保型變體,它結合了氣體工作介質和液體工作介質的優點,是以氣液混合物為工作介質,與氣體和液體工作介質相比,具有更快的加工速度和更高的材料去除率,且加工過程中放電更穩定,碎屑沖洗性更好[12]。李利等[13]發現使用準干式工作介質所制備出的45#鋼強化層電蝕坑大而淺,且較均勻,而使用煤油介質所得的45#鋼強化層電蝕坑小而深,且較粗糙。這是由于準干式工作介質在電火花放電過程中形成的等離子通道受到慣性動力壓縮作用較弱,因此放電開始階段通道截面擴展比煤油介質快,致使等離子通道內電流密度下降,熱量在基體上的分散面積增大,基體單位時間內在準干式工作介質中吸收的能量相比于煤油介質中較小所致。由于兩相對流方式產生的準干式工作介質霧滴過大,使得短路發生率提高。針對霧化方式產生的水霧不均勻現象,萬東揚等[14]采用超聲霧化的方式來提高強化過程中放電的穩定性,強化過程中霧滴更加均勻,粒徑可縮小至5 μm,大大降低了短路率,且產生的強化層厚度是煤油介質條件下的3倍左右,因為側向噴霧大范圍的對工件進行冷卻,使碎屑排除充分,從而提高了強化層表面質量。李敏等[15]對TC4鈦進行電火花表面強化,研究了煤油和去離子水-空氣(準干式)兩種工作介質對TC4鈦強化層組織與性能的影響。發現準干式工作介質條件下所生成的強化層較煤油介質下所生成的強化層更加致密,因為準干式介質的冷卻性和沖洗性好所致,且兩種介質條件下的強化層硬度基本相同,可達800 HV左右。楊慧等[16]發現準干式工作介質條件下所制備出的H13鋼強化層更加平整,且強化層的平均厚度是煤油介質條件下的2倍左右,平均硬度約為1286 HV,而煤油介質條件下強化層的平均硬度為855 HV,因為準干式工作介質所制備出的強化層中出現了Fe3C相所致。除此之外,Dhakar等[17]提出了準干式電火花表面強化的材料去除機理,通過自制的介質混合裝置將高黏度甘油與空氣混合制成準干式工作介質,對高速鋼進行表面強化,與水-空氣和煤油-空氣兩種工作介質相比,甘油-空氣工作介質的材料去除率約是其他兩種工作介質的3倍,由于甘油黏度高,強化過程中產生了更多的熱量和氣體壓力,導致基體熔池中熔融材料增多,從而增加了材料去除率;并且煤油-空氣工作介質與煤油工作介質相比[24],氣體排放量減少了約97%,從而減輕了環境污染和對人體的傷害。

準干式電火花表面強化技術在加工過程中無需工作介質循環,減少了有害氣體的排放,減輕了生態危害,是一種綠色環保的加工工藝。但仍存在很多不足,如工作介質不均勻、容易發生串聯放電和強化層裂紋較多等問題,從而影響強化層表面質量,因此開發新型工作介質仍是該領域前沿研究熱點。

4 混粉準干式電火花表面強化技術

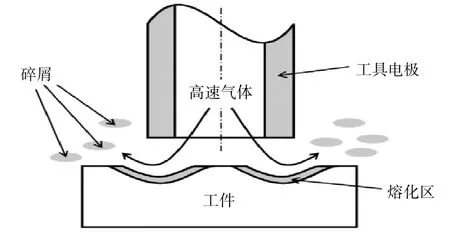

混粉準干式電火花表面強化技術(圖3)是一種新型的電火花表面強化工藝,在準干式工作介質的基礎上加入不同的導電粉末,形成了固液氣三相介質。在加工過程中,由于強化粉末的加入,能夠有效降低工作介質的絕緣強度,以使兩極間間隙發生串聯放電,從而增加兩極之間的火花間隙,使加工過程中火花放電更加穩定,從而提高蝕除速度,且在加工過程中電極材料、粉末材料與基體發生冶金反應,可以形成多種強化相,實現對基體表面的混雜強化。Bai等闡述了混粉準干式電火花表面強化機理和材料去除機理[18],提出了去離子原理,并根據峰值電流、脈寬、流速三個關鍵工藝參數,建立了材料去除率回歸方程[19]。李敏等[20]發現B4C-去離子水-空氣(混粉準干式)工作介質條件下所制備出的TC4鈦強化層較煤油和去離子水-空氣(準干式)條件下所制備出的強化層更加致密平整,且裂紋較少(圖4)[20],在相同條件下,準干式工作介質閾值場強度較小,分形維數(D)較大(圖5)[20],放電區域的熱量更加均勻,而混粉準干式工作介質的放電機理與準干式工作介質相似,B4C強化粉末的加入致使強化層表面質量較好,并在強化層中發現了相對較高自由能的Al3.3Ti亞穩相[21],大大提高了強化層硬度。Sundriyal等[22]以Al粉、Si粉、Cr粉作為強化粉末,空氣和介質油作為準干式工作介質,研究了不同工作介質對EN-31鋼強化層組織與性能的影響,發現Al粉作為強化粉末時,材料去除率提高了45.04%;Si粉作為強化粉末時,強化層表面粗糙度降低了45.33%;Cr粉作為強化粉末時,電極磨損率減少了60.60%。在混粉準干式電火花表面強化中強化粉末材料是影響放電間隙的主要因素,因此針對不同的基體材料,選擇合適的強化粉末至關重要。值得注意的是,混粉準干式工作介質的擊穿電壓是氣體工作介質的9倍,是準干式工作介質的3倍[23],意味著混粉準干式工作介質的放電過程更加穩定,火花分布更均勻,從而能夠有效降低強化層表面的殘余應力,減少強化層的微裂紋的產生,使強化層表面質量得到改善。但在粉末濃度和粒徑的選擇上還有待進一步的研究,強化粉末濃度過高會導致短路,影響強化層表面質量;強化粉末粒徑過大會導致流體污染和去離子程度降低。

圖3 混粉準干式電火花表面加工原理圖

圖4 不同介質表面強化后TC4鈦合金微觀組織形貌

圖5 針板電極中不同工作介質的仿真圖形及分形維數

5 結論與未來發展趨勢

電火花表面強化技術自出現以來得到了廣泛關注,已成為表面改性領域的重要技術之一,近年來國內外學者不斷開發新型工作介質以提高材料表面質量,改善材料力學性能,促進了電火花表面強化技術的發展。其中混粉準干式工作介質是固液氣三相工作介質,并已制備出性能優異的強化層。但混粉準干式電火花表面強化技術仍存在放電不穩定、強化層不均勻、微裂紋和孔洞等缺陷較多、強化層較薄等問題,限制了混粉準干式電火花表面強化技術在大規模工程應用中的推廣,針對現階段存在的問題,在未來發展中混粉準干式電火花表面強化技術可以從以下方面作進一步探索:

(1)提高介質生成機構的穩定性。混粉準干式工作介質生成機構是固液氣三相介質的發生裝置,在混粉準干式電火花表面強化過程中具有非常重要的作用。可以調控三相介質的流速、液滴粒徑等,可以對三相工作介質的輸出加以控制,以改善混粉準干式電火花表面強化過程中因工作介質不均勻而導致的放電不穩定問題。

(2)深入研究強化粉末材料對工作介質放電特性的影響。霧狀介質中電火花放電的擊穿電壓為空氣擊穿電壓的1/3左右,而混粉準干式工作介質的擊穿電壓為空氣擊穿電壓的1/9左右。強化粉末材料的混入使其采用較大的加工間隙便可獲得穩定的放電,降低短路發生率。但不同強化粉末的放電特征仍不明晰。

(3)需進一步研究混粉準干式電火花表面強化機理。研究混粉準干式電火花表面強化機理是提高材料強化層質量的關鍵,深入研究工藝參數、電極材料、強化粉末材料等因素對強化層組織、質量及性能的影響,以及材料的過渡機理和粒子遷移機理。

(4)與其他技術手段相結合。充分借鑒超聲振動輔助電火花加工技術,將超聲振動與混粉準干式電火花表面強化技術相結合,以期獲得彌散、均勻的三相介質,進而改善強化層表面質量。