小常煤業旋轉工作面頂板爆破預裂技術

郭曉波

(山西長治郊區三元南耀小常煤業有限公司,山西 長治 046000)

0 引 言

煤礦生產中,受回采方案、地質斷層、采空區等因素影響,工作面可能出現刀把形、扇形等非規則形狀。對于扇形的采斜工作面,其回采速度慢、設備回撤困難、頂板控制難度大,因此,采斜工作面回采時應根據不同狀況制定針對性措施[1-4]。旋轉工作面是指,當工作面回采至設定拐點位置時,機尾當作固定圓心不再向前推進,機頭以刮板輸送機長度為半徑做弧形運動,由此形成扇形工作面。但這種回采方式容易在回風上隅角形成較高濃度的瓦斯積聚,為保障井下安全高效生產,需在斜采時制定相應技術方案[5-9]。

經過多年生產實踐,采用頂板爆破預裂技術可削弱頂板的整體性,使扇形區域頂板內裂隙快速發育,并隨著回采推進而垮落,從而避免回風隅角瓦斯超限。本文結合小常煤業30217工作面實際情況對該問題進行研究。

1 工作面及頂底板概況

小常煤業30217工作面采用常規矩形斷面,寬6.8 m,高3.0 m,面積20.4 m2。工作面傾向長度170 m,方位角145°,沿煤層底板掘進,巷道標高+5—518 m,采用錨網(索)+鋼筋梯子梁聯合支護。30217工作面在旋轉區域時,回風順槽靠近圓心,在旋轉回采區間,其長度基本不變。

小常煤業30217工作面所采煤層位于山西組中下部,該煤層結構簡單,總厚度平均6.6 m,含夾矸0~3層,夾矸厚0.10~1.00 m,該煤層為獨立泥炭沼澤聚積,煤層傾角平均1.5°,為黑色塊狀或粉末狀,光亮型煤居多,區域內煤層穩定可采。工作面頂底板概況見表1。

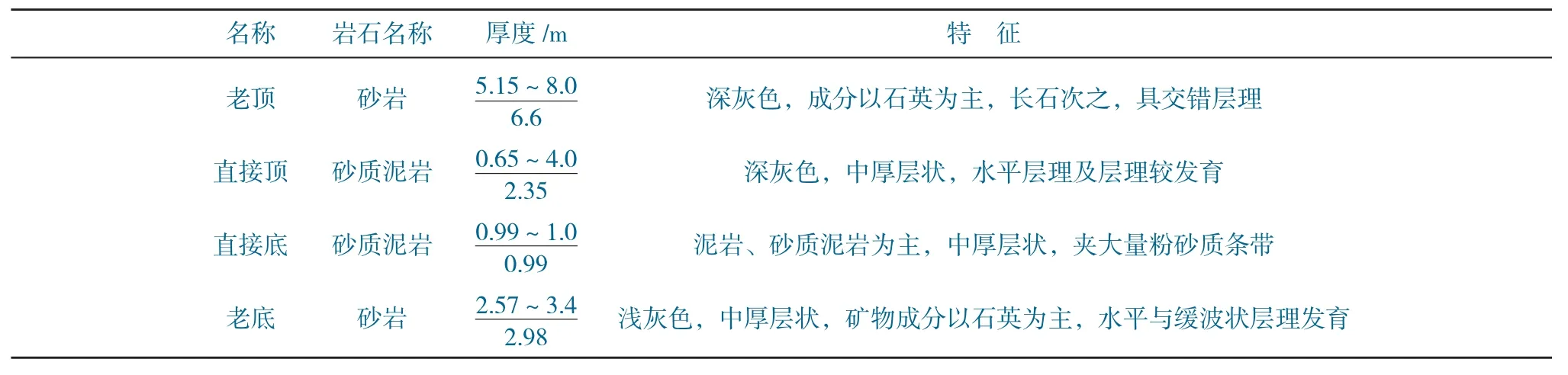

表1 煤層頂底板概況Table 1 Coal seam roof and floor overview

2 采斜工作面頂板處理方式

由表1可知,工作面直接頂平均厚度為2.35 m,老頂平均厚度為6.6 m,因此老頂厚度大、強度高,不易及時垮落。另外,由于30217是扇形工作面,因此機頭至機尾各部分的回采推進速度并不相同,機頭部分液壓支架頻繁移動,而機尾部分基本不動,機頭區域內偽頂的受壓狀態變化頻繁,基本隨采隨落,但上部頂板并不會完全垮落,裂隙發育較多。在此情況下,由運輸順槽而來的新鮮風流將裂隙內涌出的瓦斯不斷帶向回風順槽一側,造成回風上隅角瓦斯積聚和超限,進而引發瓦斯安全事故。針對這一問題,采煤人員應采取人為措施進行強制放頂。

通過人為措施可對頂板的賦存狀態和巖層強度等進行弱化,加速其垮落。常用措施包括高壓注水和鉆孔爆破,前者是指通過向頂板內注入高壓水,促使巖層內裂隙快速發育,從而加速頂板垮落;后者是指通過在頂板上鉆孔放炮,人為切斷或碎裂頂板。由于爆破法可對冒放范圍和角度等進行較為準確的控制,因此較為適合處理旋轉回采形成的采空區扇形頂板[10-12]。

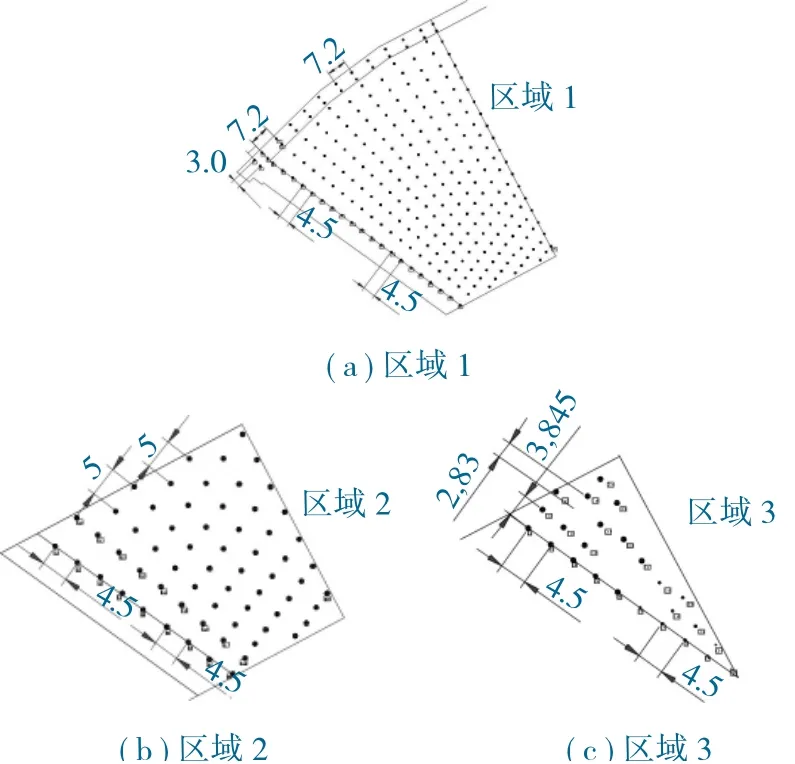

根據爆炸條件及范圍,此次爆破將30217工作面旋轉開采部分分為3個區域進行布置,如圖1所示。所有炮孔均采用深孔預裂爆破。

圖1 30217工作面旋轉回采區域分布Fig.1 Rotary mining area distribution of No.30217 Face

3 頂板爆破預裂技術方案

3.1 基本方案

30217工作面旋轉部分的區域1是從32017運輸順槽起至距離32017運輸順槽92 m處止。各點鉆孔布置在液壓支架之間,炮孔深度10 m。通過鉆孔爆破使30217旋轉工作面區域1的頂板完全垮落,充填采空區,減少漏風,消除工作面回風上隅角瓦斯超限風險。

區域2包括距離運輸順槽92~128 m處,鉆孔仍布置在液壓支架之間,炮孔深度10 m。

區域3包括距離運輸順槽128~170 m處,鉆孔深度10 m。為防止回風上隅角瓦斯超限,同時保護30217工作面回風大巷存在的高位瓦斯抽放鉆孔,采用水炮泥消焰方式裝藥。

3.2 炸藥安裝孔布置

在工作面各綜采設備安裝后,30217旋轉工作面初采前,沿工作面老塘側巷幫鉆一排炸藥安裝孔。30217旋轉工作面區域1每天進刀6刀(單次進刀距離0.6 m),沿著工作面第一排豎排炮眼起爆后,每隔1 d引爆1次,安裝孔具體布置方式如圖2(a)所示,最外側炮孔沿巷道延伸方向距離7.2 m,沿半徑方向距離4.5 m(巷道部分距離3 m)。

在30217旋轉工作面初采前,沿32017旋轉工作面老塘側巷幫打一排眼,工作面每天進刀6刀,至沿著工作面第一排豎排炮眼起爆后,每隔2 d引爆1次。安裝孔布置方式如圖2(b)所示,最外側炮孔沿回采推進方向距離為5 m,沿半徑方向距離4.5 m。

炸藥安裝孔布置要求同區域1、2,每隔3 d引爆1次,安裝孔布置間距等如圖2(c)所示,沿半徑方向距離為4.5 m。

圖2 炸藥安裝孔布置Fig.2 Explosive installation hole layout

3.3 鉆孔及裝藥參數

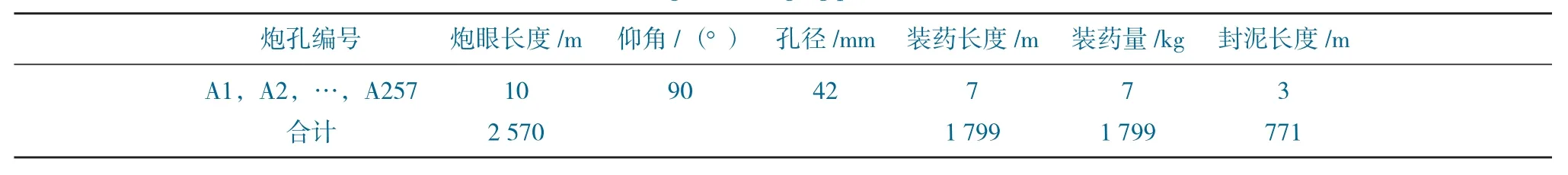

根據前期生產經驗,炮孔直徑選定為42 mm,炸藥直徑為35 mm,徑向裝藥不耦合系數為1.2,區域1鉆孔及裝藥參數見表2。

表2 區域1鉆孔及裝藥參數Table 2 Drilling and charging parameters in Area 1

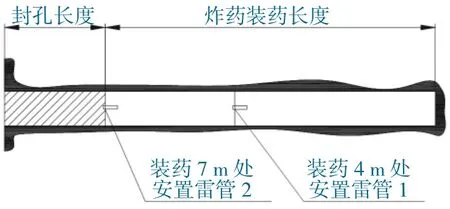

爆破使用的炸藥為三級煤礦許用乳化炸藥,自制為軟體炮棍,藥卷規格尺寸φ35 mm×200 mm,每卷炸藥重200 g。雷管采用煤礦許用毫秒延期雷管。由于小孔徑鉆孔采用常規導爆索不易安裝,因此提出采用雙雷管進行引爆,兩雷管分別安裝在炸藥段的中部和尾部。雷管在孔外采用并聯連接,并在炮眼口用刻有淺槽的木塞固定,放炮母線必須絕緣良好,并且懸空吊掛,其最終裝藥結構如圖3所示。

圖3 區域1炸藥孔裝藥結構Fig.3 Explosive hole charge structure in Area 1

區域3鉆孔及裝藥參數見表3。

表3 區域3鉆孔及裝藥參數Table 3 Drilling and charging parameters in Area 3

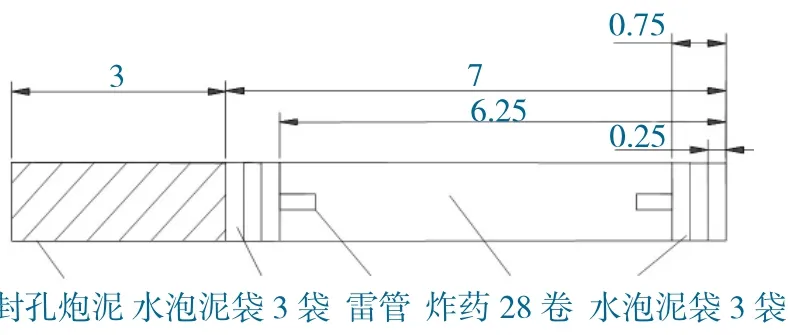

除采用雙雷管引爆外,考慮到回風大巷周邊有高位瓦斯抽放鉆孔,為防止發生瓦斯爆炸,在炸藥孔處布置消焰材料。根據以往經驗選用水泡泥袋,水炮泥用聚乙烯塑料袋封裝,可起到降焰、消塵、吸收有毒有害氣體等作用。其裝藥結構如圖4所示。

圖4 區域3炸藥孔裝藥結構(數據單位m)Fig.4 Explosive hole charge structure in Area 3(data unit m)

4 應用效果

在30217扇形工作面,按上述參數實施頂板爆破預裂后,周期破斷距離縮短至約10 m,3個區域的頂板隨每日爆破計劃實施而逐次垮落,未在扇形區形成裂隙發育的較大懸頂。同時,回風上隅角的瓦斯監測也表明,該區域實施頂板爆破后,瓦斯濃度較爆破前降低約54.8%,而且沒有出現由此引發的設備停機故障,有力保障了生產安全。

5 結 論

(1)根據放頂條件要求,適宜采用頂板爆破預裂技術,將30217工作面旋轉開采部分分為3個區域進行爆破布置,所有炮孔均采用深孔。

(2)根據爆破區域所處扇形段位置,合理布置炮孔間距、深度、裝藥量等參數,并按要求控制炸藥量和放炮周期。需注意在回風大巷附近的爆破區域,為防止發生瓦斯爆炸,應在炸藥孔內布置消焰材料。