卸煤生產線自動控制系統設計

孫林旺,吳建設,薛 潑,田 剛,陳玲琴

(國家能源集團華北電力有限公司霍州發電廠,山西臨汾 031400)

發電廠的翻車機卸煤生產線由4個部分構成:翻車、牽重車、遷空車和推空車等。但由于該生產線具有多種類型設備,在集中控制的方式下,容易出現人工操作失誤的問題。因此,本文結合可編程控制器,開發了一種卸煤自動控制系統。該自動控制系統的設計,主要目的是為了進一步促進卸煤生產線的自動控制水平得到提高,以此降低工作人員的工作量。這樣既可以提升卸煤工作效率,還可以保證卸煤系統的正常穩定運行。所以,該系統的設計,在未來卸煤作業方面具有廣闊的發展前景[1]。

1 卸煤生產線概述

發電廠卸煤生產線主要實現了對卸煤作業設備的控制,使得相關運輸設備按照既定的生產流程正常運行,讓運煤設備自動完成重車調入空車遷移、集結以及原煤翻卸等作業。而卸煤生產線的工藝流程由重調機、翻車機以及遷車臺和空調機等設備組成[2]。

2 系統結構總體設計

2.1 功能分析

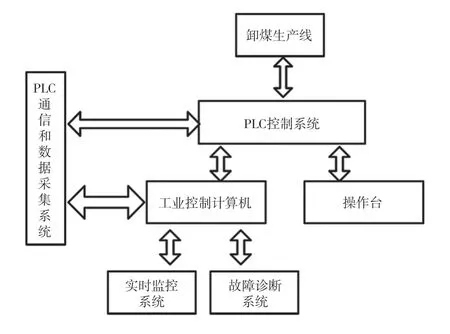

該卸煤系統主要由PLC 遠程控制系統、通信模塊以及數據采集系統等多個部分構成,卸車自動控制系統是整個系統的核心部分,該部分可以實現采集各設備的狀態和參數,分析后發出自動運行指令,協調控制卸車機和清掃機作業。具體見圖1所示。

圖1 卸煤系統功能分析

2.1.1 PLC通信與數據采集系統功能分析

卸煤生產過程中,其現場運行信號可以劃分為多個部分,如操作信號、卸煤生產線作業設備的運行狀態以及位置、連鎖關系信號和故障問題等部分。其中通信部分和數據采集部分實現了對卸煤作業過程,現場運行信號對數據采集的開發。因此,該方面的功能設計,需要通過上位機實現與PLC 通信的鏈接,而數據采集方面可以借助數據采集模塊,實現對卸煤現場實際情況的數據采集[3]。

2.1.2 實時監控系統功能

實時監控系統實現了對卸煤生產過程進行整體監控和對作業設備進行狀態檢測而開發的。如從模擬動畫顯示和運行信號顯示等方面來分析:①從模擬動畫反面來看,通過對采集到的數據進行信號還原,可以充分地反映出該信號對應時刻整個卸煤生產過程現場運行狀態,同時,還可以通過利用動畫的方式將系統運動過程模擬出來,然后通過對采集數據的不斷更新,就能夠實現卸煤生產實時動畫顯示。②從運行信號方面來看,可以通過利用不同的作業設備,實現對所采集的數據進行有效分類和處理,并通過對設備信號的作業狀態檢測,以此來確定系統的工作狀況。

2.2 總體架構設計

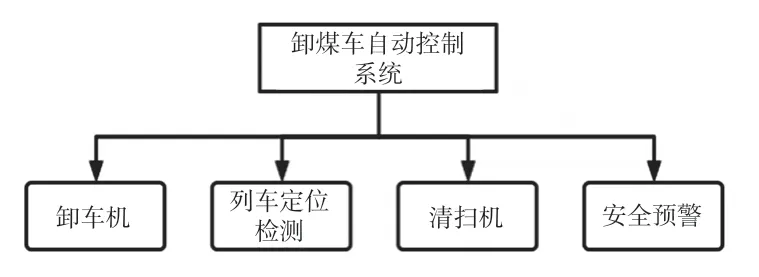

卸煤系統智能運行控制平臺,該平臺應具有高度開放、功能模塊豐富、信息系統安全等特點,具體可劃分為卸車場自動控制部分、卸車機以及安全預警、列出定位檢測和清掃機等部分。同時,卸車場自動控制系統是整個場站的核心,采集各設備的狀態和參數,分析后發出自動運行指令,協調控制卸車機和清掃機作業[4]。如該系統共設有卸車機6臺,清掃機2臺。并且,為了找尋卸煤車及其車廂的準確位置,在系統設計過程當中還需要配置列車定位檢測系統。卸煤自動控制系統的結構如圖2所示,且由控制中心和智能中心及各種接口組成。

圖2 電廠自動卸車系統結構

①控制中心主要用于處理實時性和可靠性要求高的任務,其核心是一臺組合式可編程控制系統。控制中心通過網絡接口與卸車機控制系統、清掃機控制系統組成實時控制網絡,場站其他的信號輸入及設備控制也通過實時I/O 接口接入控制中心。②智能中心用于處理實時性要求較低,但需大量分析運算的任務,智能中心的核心是一臺高性能工控機并配大型顯示器,數據庫是運行在智能中心的軟件。此外,智能中心與控制中心通過網絡接口聯接,并承擔控制中心的實時信息展示功能,控制中心不另配操作員站。

2.3 硬件配置設計

2.3.1 PLC程控系統模塊

卸煤PLC 程控系統的設計,主要實現了對卸煤生產線的自動控制,因此針對該系統的設計,需要充分認識到卸煤系統對電廠的重要以及控制要求,如被控對象的驅動條件,來確定所需的設備。從PLC 選型方面,可以結合卸煤生產線的控制要求,來確定對應的功能模塊、I/O 類型和存儲模塊,這樣既能夠滿足自動控制系統的要求,還能夠為系統提供可調試空間和擴展性。并且,還需要針對每個制定的I/O 點設置一個易于識別的字母,以此方便后期程序的編寫。

2.3.2 實時監控系統模塊

該部分設計通過利用計算機、實時監控技術以及面向對象程序的設計方法和動畫顯示技術等多方面的有機結合,實現了卸煤系統生產作業過程的整體監視功能、信號狀態顯示功能以及相關操作記錄查詢等。

2.3.3 故障診斷系統

在卸煤生產線自動控制系統設計過程中,為了確保卸煤生產線的正常運行,促進卸煤設備的利用效率提高,在系統可靠性的同時,還需要在系統當中融入故障預測和故障發生后能夠及時迅速地進行判斷和故障處理等功能。因此,在此部分設計時,可以從系統初始化、系統管理和維護、故障預測、故障報警以及故障專家診斷和故障顯示記錄、故障記錄查詢等方面進行設計,從而實現對卸煤生產線中存在的故障問題進行預測、檢測和報警、診斷與查詢等服務[5]。

2.4 軟件設計

2.4.1 上位機編程

該軟件設計,主要利用Delphi 軟件與面向對象編程(OOP)技術的組態設計,需要實現4種功能,從軟件操作方面來看,在計算機中配置一個控制面板,并將現有的按鈕與開關等,通過Delphi 中的按鈕控件來實現,并將其集中到控制面板當中,然后通過現場模擬,實現對現場的控制。從實時動畫顯示方面來看,可以將翻車機現場的相關設備,通過對應的圖片進行替代,并結合實際卸煤場的位置,利用一定的比例將所收集的圖像集中在畫面當中,接著將從PLC讀取的數據結合邏輯運算達到調整圖形的目的,以此結合現場的情況同步改變對應的效果。然后,信號分類顯示和其他方面,可以將控制系統讀取到的信號劃分為4種類型:操作、檢測、輸出和燈信號燈。這樣一來可以讓工作人員通過對相關信號的檢測來判斷對應開關按鈕的完好程度。

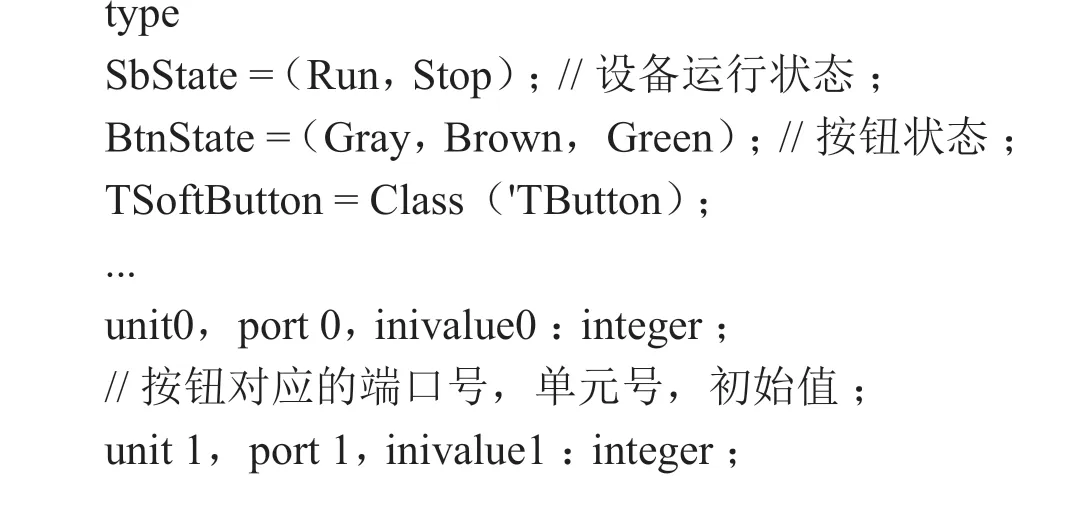

同時,考慮卸煤現場的實際情況,按鈕會結合需要發生對應的變化,因此在該程序設計上,還可以設計一個新的TSoftButton 類,使其成為一個軟件操作按鈕控件,這樣一來,在后期的設計與修改過程中,只需要通過對其相關屬性進行修改即可。具體編程代碼:

2.4.2 軟操作與動畫配合

在集中控制方面,操作人員還可以通過工業計算機實現對現場卸煤情況進行觀察,以及對卸煤車車廂位置配置,如是否將重調車抬臂到相關位置或者翻機車到位,將其和實時動畫顯示進行有效結合。軟操作和實時動畫設計方面,針對實時動畫顯示的實現就需要利用形象的圖像來表示現場的設備。因此,對應的程序運行過程當中,利用上位機就可以從PLC 中實現數據讀取。同時,結合相應的規制實施邏輯預算分析,最后根據邏輯運算的結果,對整個設備及對應圖片的位置以及狀態等進行實時調整。并且,還可以對部分重要的信號以及所對應的畫面上的圖片以及文字等進行提示作用。所以,想要實現動畫實時顯示與現場情況的同步,一般情況下需要每秒從PLC 讀取5次數據,并根據實際情況對動畫進行有效調整。從而使得工作人員能夠更加直觀地獲取到卸煤現場的信息,并做出對應的操作。

2.5 上位機和PLC通信

在卸煤自動控制系統設計過程中,計算機作為上位機,自動控制系統作為下位機,想要實現兩者之間的通信,就需要構建一個上位連接系統。通過該系統的鏈接可以實現上位機和下位機之間的命令交換與響應。因此,在該部分設計時,可以利用C 語言對其進行編輯,并做出動態鏈接的形式,借助代碼指令向上位機發出響應信號。不過,整個過程由上位機作為主導,只有上位機向PLC 發出相應的通信指令時,需要通過計算機向控制系統發出通信信號,最后控制系統才會給予響應[6]。

2.6 避免誤操作

由于卸煤系統在設計中不同設備之間存在相互聯鎖的情況,因此其不同類型的按鈕操作前都具備相應的前提條件。如,當進行重調機推空車入臺到位時,只有遷臺車才能夠進行相應的操作,并將空車逐步遷向空車線位置上。如果空車入臺沒有到位,那么操作遷向的空車線按鈕就為誤操作,且部分誤操作可能會造成并引發嚴重的事故問題,如翻車,導致翻車機損壞。因此,在針對操作方面的設計時,可以選擇利用消息模式對其進行控制,并對設備上不同的按鈕動作的控制條件進行整理,當相關工作人員選擇對應的按鈕操作時,相關程序就會對是否滿足控制條件進行判斷,然后選擇是否進行下一步操作。這樣一來就可以有效避免由誤操作導致的事故情況發生。

3 實踐分析

卸煤生產線自動控制系統設計,在黃石火電廠中的應用過程當中,通過對原系統硬件模擬硬盤上的按鈕進行相應的處理后,既可以實現對軟件的自動化操作控制,還能夠讓工作人員借助系統上簡易的操作按鈕,就能夠有效降低卸煤工作的工作量和難度。

4 結束語

基于PLC 控制技術設計的卸煤生產線自動控制系統,通過將上位機、數據采集技術、實時監控技術等有機結合,開發實現的卸煤系統,不僅可以幫助工作人員遠離卸煤現場,還能夠借助計算機操作系統實現卸煤自動控制,以此最大化降低卸煤過程當中存在的故障問題,從而推動電廠經濟效益得到提升。但該系統的軟件功能還有待進一步的優化與完善,只有這樣才能夠充分地滿足電廠的實際需求。