內燃機車靜液壓傳動系統故障診斷

王道紅

(中車資陽機車有限公司,四川資陽 641300)

當前,為了提升機械的動力以及應用效果,較多的機車在設計與制造的過程中均會采用10D 型號的內燃機,同時搭配定向的傳動基礎制動系統,為設備營造更為安全、穩定的應用環境[1]。內燃機車以靜液壓傳動系統作為控制核心,除了空氣壓縮機之外,機車中所有裝置均是關聯的,分布在制動框架中,以此來增強系統的實際運行效益[2]。

但是在實際應用過程中,由于液壓傳動程序的混亂,再加上執行指令的單一,常常會出現應用故障[3]。因此,對內燃機車靜液壓傳動系統故障診斷進行分析與研究。考慮到最終測試結果的穩定性與可靠性,需要先結合內燃機車傳動系統的應用需求以及標準,提取對應的故障特征,與此同時,制定更加靈活、多變的故障診斷結構,從多個方向對異常位置定位檢測,獲取精準的診斷數據,為后續系統的維護以及調整奠定基礎條件[4]。

1 內燃機車靜液壓傳動系統故障診斷方法設計

1.1 內燃機車故障特征提取

針對內燃機車的運行情況,利用傳動系統獲取相應的數據信息。部分機車在應用的過程中,齒輪存在脫軌或者不平順的現象,再加上車體振動,加速度增強,極可能導致故障,因此,可以先通過加速度的變化情況,模糊分析故障的區域,提取相關的故障特征指標,具體如表1所示。

表1 故障特征指標參數表

根據表1,可以完成對故障特征指標參數的分析。隨后,對傳動系統故障區域的定向頻率進行匯總[5]。此時,可以通過頻譜的變動情況,二次定位出故障的區域,在范圍之內提取不同種類的故障特征,以靜液壓傳動的速度判斷故障區域對關聯設備的影響[6]。將獲取的故障特征匯總整合,核定倍頻系數[7],完成故障診斷的基礎工作。

1.2 ICA微小故障診斷節點布設

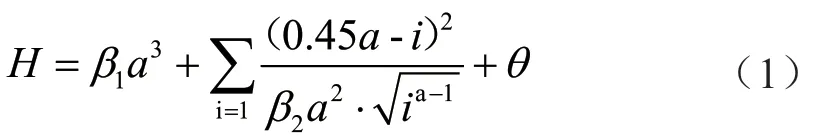

在完成對內燃機車故障特征的提取之后,需要針對于模糊的故障區域,進行ICA 微小故障診斷節點的布設。故障的位置與診斷節點的布設存在直接的聯系,由于內燃機車的制動條件十分嚴格,一旦出現故障,便需要閉合執行電路,進行故障牽引。可以在標定范圍內,以ICA 微小診斷程序組為節點,安裝在內燃機車中,在合理靜液壓范圍內,關聯傳動系統。計算診斷節點的單元距離,具體如式(1)所示。

式中:H表示診斷節點的單元距離;β1表示承接傳動范圍;β2表示定向傳動范圍;a表示預設直徑;i表示傳動定向直徑;θ表示極限誤差。

通過上述計算,得出實際的診斷節點單元距離。根據單元距離,劃定故障診斷范圍。結合靜液壓的變動情況,縮小ICA 微小診斷節點的位置。這部分需要注意的是,每個ICA 微小診斷節點均需要與內燃機車的內控平臺相關聯,以此保證可以及時獲取故障數據。

1.3 耦合牽引故障診斷模型設計

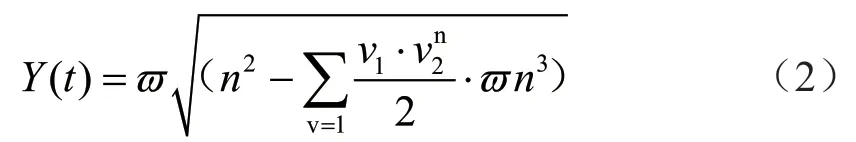

在完成對ICA 微小故障診斷節點的布設之后,需要設計耦合牽引故障診斷模型。根據內燃機車的嚙合剛度變化情況,分析不同區域的故障比率,具體如式(2)所示。

式中:Y(t)表示故障比率;n表示傳動直徑;v1表示振動頻率;v2表示振動單元頻率;表示線性診斷距離。

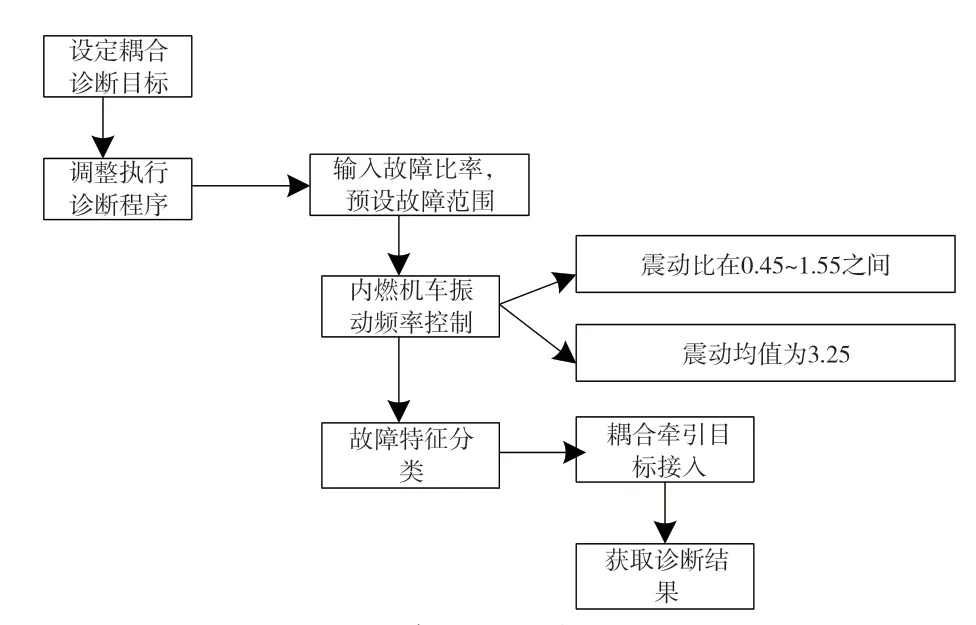

通過上述計算,最終可以得出實際的故障比率。采用擬態分析法,定位模糊區域中的故障點,利用耦合診斷框架建立牽引框架,傳動系統中賦予動態預測目標,在多激擾、多工況狀態下,依據故障特征,在耦合牽引模型中,構建定向耦合故障診斷程序,具體的診斷環節如圖1所示。

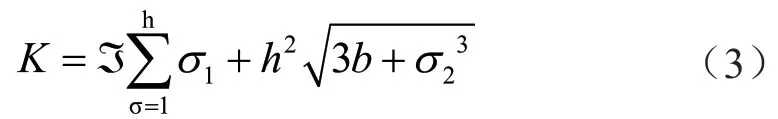

根據圖1,完成對耦合牽引故障診斷環節的構建。隨后,利用獲取的診斷數據,進行定向故障的分析,計算出牽引誤差,具體如式(3)所示。

圖1 耦合牽引故障診斷環節圖示

式中:K表示牽引誤差;表示負載差值;σ1表示牽引頻率;σ2表示牽引頻率差值;h表示傳動系數;b表示支撐阻尼。

通過上述計算,得出實際的牽引誤差,將其作為診斷的標準,完成對耦合牽引故障診斷模型的設計。

1.4 恒定診斷矩陣設計

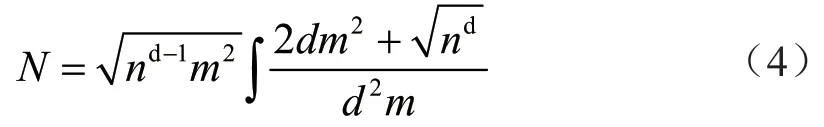

在完成對耦合牽引故障診斷模型的設計之后,需要針對于傳動系統的特征,構建對應的恒定診斷矩陣。內燃機車在運行的過程中,內含的牽引電機-齒輪箱一旦受到外力的影響,極有可能發生故障的。針對于耦合故障電磁轉矩頻譜,計算出故障診斷的響應時間,具體如式(4)所示。

式中:N表示故障診斷響應時間;n表示電磁轉矩頻譜變動值;m表示頻譜轉換值;d表示轉換系數。

通過上述計算,得出實際的故障診斷響應時間。構建恒定診斷結構,依據傳動系統偵測的故障位置,調整對應的診斷目標。

需要注意的是,不同故障完成的診斷響應時間也是不同的,需要根據內燃機車的故障特征頻率幅值變化情況來設定故障識別機制,實現故障定位。之后,系統會將診斷任務發送至對應的接收地址上,形成定向的診斷矩陣程序,獲取首次的恒定故障診斷結果。

1.5 Bayes算法實現系統故障診斷

在完成對恒定診斷矩陣設計之后,需要采用Bayes 算法實現系統的二次故障診斷。利用ICA 微小故障診斷節點,獲取相應的故障數據信息,在診斷矩陣之中,計算出單元內燃機車的逆變頻率比值,與傳動系統的診斷子模塊相連接,建立綜合統計量ESPE診斷程序。

這部分需要注意的是,為了更為精準地實現故障的識別,可以從多個方向關聯故障診斷的監測節點,利用Bayes 算法計算出傳動負載系數,并以對比的形式,獲取診斷差值,計算出微小診斷誤差,具體如式(5)所示。

公式5中:A表示微小診斷誤差;表示監測響應時間;表示診斷單元時間;w表示負載逆變值,表示恒定診斷范圍;e表示牽引誤差;x表示定向診斷絕對值;f表示測定響應時間。

通過上述計算,得出實際的微小診斷誤差。利用故障診斷模型,獲取最終的診斷結果。

2 方法測試

以傳統制動系統故障診斷測試組、傳統定向齒輪控制系統故障診斷測試組以及本文所設計的牽引液壓傳動系統故障診斷測試組展開對比測試。

2.1 測試準備

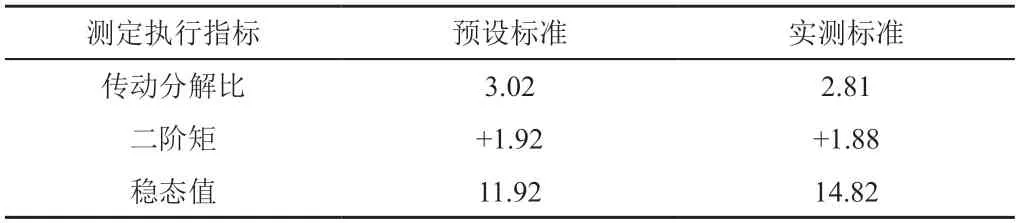

選擇某中車企業作為測試背景,以企業內部所應用的內燃機車靜液壓傳動系統作為測定目標。根據傳動系統的執行指令,設定內燃機車設備的執行指標參數,具體如表2所示。

表2 內燃機車設備執行指標參數

根據表2可以完成對內燃機車設備執行指標參數的設定。隨后,調整傳動系統的內置數值,利用三維基礎,模擬出對應的故障環境。

結合指令編制平臺,將所需要設定的故障分類編制成三維目標指令,并設定在傳動系統之中。避免對系統以及設備造成損壞,確保測試結果的精準。核定測試裝置以及系統是否處于穩定的運行狀態,同時確保不存在影響最終測試結果的外部因素,核定無誤后,開始測試。

2.2 測試過程及結果分析

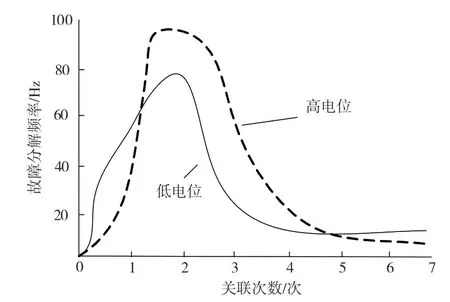

在系統中添加對應的故障指令,營造三維擬態故障環境。系統中設定的制動比為0.13,內燃機車的驅動變量為10.35,預設的驅動量為14.29,所出現的差值即為存在故障處形成的數據異常。可以先對傳動系統異常數據處定位,并將應用中的設備從高電位調節至低電位,此時對于傳動系統故障診斷的分解狀態具體如圖2所示。

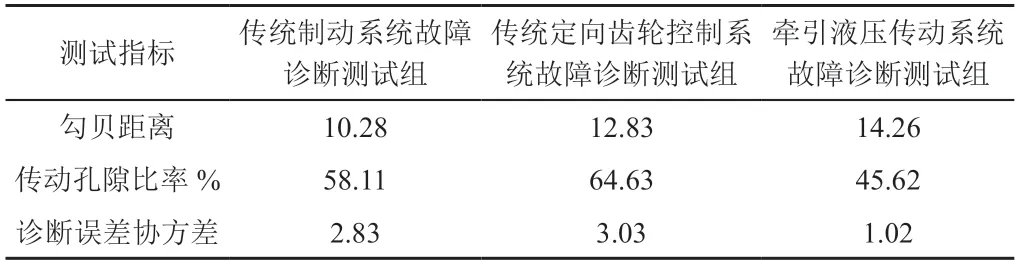

根據圖2可以完成對傳動系統故障診斷分解狀態曲線的設定。根據系統執行引導的相關擬態故障,結合定向的故障診斷模型,計算出診斷誤差協方差,并進行具體分析研究,如表3所示。

圖2 傳動系統故障診斷分解狀態曲線圖

表3 測試結果對比分析表

根據表3,本文所設計的牽引液壓傳動系統故障診斷測試組最終得出的故障診斷誤差協方差僅為1.02,與傳統制動系統故障診斷測試組、傳統定向齒輪控制系統故障診斷測試組相比,此種故障診斷方法在實際應用的過程中更為精準、誤差較小,具有實際的應用價值。

3 結束語

對內燃機車靜液壓傳動系統故障診斷進行研究以及分析。與傳統的故障診斷方法相對比,本文所設計的傳動系統故障診斷模式相對更加靈活、多變,在復雜的系統控制環境之下,可以通過多目標、多層次的分級診斷形式,將所發生的故障對于設備的損害降到最低,同時營造安全、穩定的執行環境,提升內燃機車的應用速率,推動傳統系統實現進一步的創新。