基于激光焊縫跟蹤的風機塔筒TOFD檢測技術

楊洪朋,李立國,王嘉慶,李羽可

(1.中國大唐集團有限公司遼寧分公司,遼寧沈陽 110000;2.中國大唐集團新能源股份有限公司遼寧分公司,遼寧沈陽 110000 ;3.北京博比風電科技有限公司,北京 100176;4.武漢中科創新技術股份有限公司,湖北武漢 430000)

風機塔筒是風電場的關鍵零部件之一,用于支撐風電整機工作、吸收機組震動[1]。而提高風塔高度能夠有效利用更豐富的風資源,因此不斷加高的風塔對其品質及建設工藝提出更高要求。對塔筒焊縫的檢測也是追求更高效和高質量的檢測。

對于塔筒焊縫,超聲檢測從傳統的手工檢測發展為自動檢測,在采用TOFD 檢測技術的基礎上,為了提高檢測的準確性和精度,以及高空作業、人力不可及等因素,對焊縫自動檢測過程中,需要保證檢測探頭和焊縫的相對位置固定,需要對焊縫進行跟蹤定位。這一般需要依靠激光視頻跟蹤來完成。

國內外專業視頻跟蹤企業很多,但是專業從事焊縫跟蹤的國外主要有英國的META 視覺系統公司,國內主要有北京賽誠工控和各大專院校相關研究項目。META 視覺系統公司的產品跟蹤效果好,但是硬件擴展兼容性差,且價格昂貴,國內在采用焊縫激光跟蹤系統時一直采購國內外的相似產品,在使用過程容易出現維修困難,兼容性、擴展性差等問題。而國內的這些廠家由于不是超聲無損檢測行業的研發設計廠家,對現場檢測環境經驗不足,主要存在問題是跟蹤效果差,穩定性低。

為了提高整套焊縫超聲自動檢測系統的穩定性,對其中關鍵零部件的研發設計也迫在眉睫。目前在塔筒焊縫檢測中采用的是TOFD 檢測技術,該檢測技術要求焊縫位于兩探頭的中點,因此通過激光焊縫跟蹤主要是為了實現焊縫的跟蹤及對中功能。

1 激光跟蹤原理

激光跟蹤的原理主要是指三角測量原理。三角測量技術是指通過測量目標點與某一固定基準線的已知端點之間的角度,來測量計算目標距離的方法。具體應用到激光焊縫跟蹤上是指將激光照射在目標焊縫上,通過圖像采集及圖像處理,得到掃描區域內每個點的三維空間位置信息。系統通過計算檢測到的目標焊縫與設定的焊縫路徑之間的偏差,結合探頭與激光視覺傳感器之間的相對位置關系,通過軟件運算進行運動補償,從而實現檢測過程中對焊縫的跟蹤及焊縫對中功能的實現。

激光焊縫跟蹤技術其中一種主要基于三角測量原理,該原理從理論上是不受工件表面狀態影響的[2]。但在實際上,焊縫的表面并不是非常平整的,焊縫的長度方向上或多或少會有凹凸不平的地方,這些位置不影響焊接效果,但是這些位置產生的光照反射會對圖像信號有一定的影響,需要一些特殊的技術來克服反射噪聲的影響[3-5]。因此如何保持視頻信號的穩定,不受其他信號的干涉,能穩定識別焊縫,使檢測效果穩定良好是焊縫跟蹤技術的關鍵。

2 激光跟蹤傳感器

2.1 激光傳感器

隨著計算機技術的發展,視頻跟蹤圖像處理技術已經非常成熟。基于塔筒焊縫TOFD 超聲自動檢測技術的需求,結合電控的伺服電機控制系統和機械傳統系統,通過視頻激光跟蹤,可以做到對超聲TOFD 探頭更精確的控制,達到更好、更穩定的檢測效果。因此本文設計了一個激光傳感器,并輔以相應的軟件設計,完成焊縫跟蹤系統的搭建。

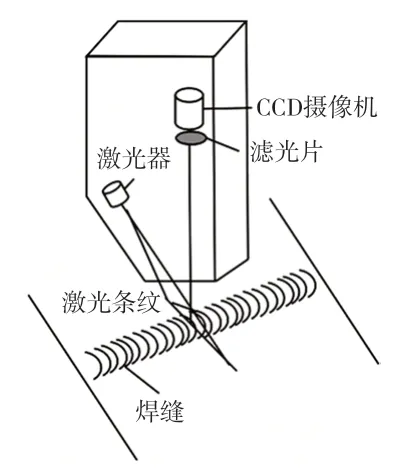

為了解決額外反射信號造成的信號干擾問題,本系統利用灰度鏡輔以窄帶濾光片,使視頻采集信號能穩定采集激光線,排除其他信號干涉,對采集激光焊縫信號利用A 型波形顯示,對A 型顯示波進行一系列的平滑、平均處理,排除干擾,達到穩定的跟蹤效果。具體設計如圖1所示,傳感器頭部包括一個CCD攝像機和一個半導體激光器。激光器作為機構光源,采用進口超細660 nm 波長紅外激光以預定的角度將激光條紋投影到傳感器下部的工件表面。CCD 直接觀察傳感器下部的條紋。攝像機前部是一個灰度鏡輔以窄帶濾光片,允許激光通過但是濾去所有其他的光。從而使攝像機獲得高清晰的包含焊縫信息的激光線圖像。

圖1 傳感器圖

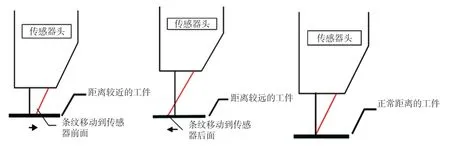

傳感器與工件之間的垂直距離直接影響CCD 攝像機觀察激光條紋位置。如圖2所示,激光以一定的角度照射到焊縫上,如果工件距離傳感器太近,激光條紋的位置就靠前;距離傳感器較遠,激光條紋出現的位置就會在傳感器屏幕靠后;只有當距離合適時可使采集到的激光線在屏幕的正中心。通過多次調試與驗證,傳感器距離焊縫表面的最佳距離為100 mm。

圖2 傳感器與激光器的相對位置影響

2.2 相關配件

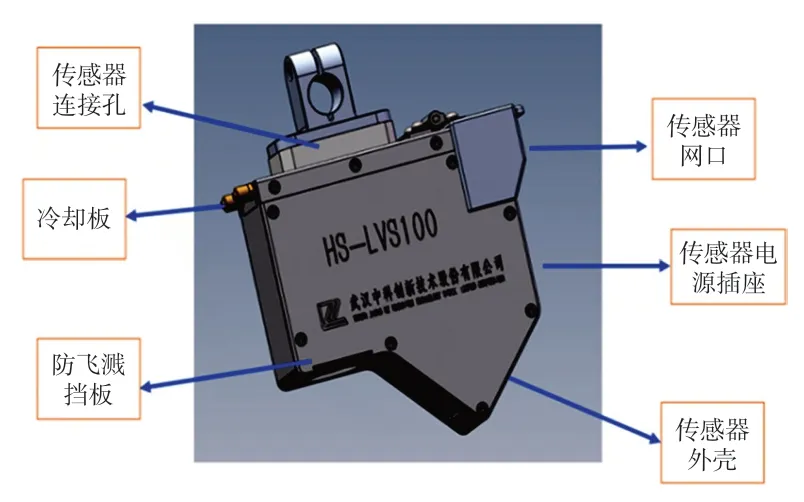

除了最主要的激光器及CCD 攝像機等關鍵部件,本文還設計了相關部件以保證整個跟蹤系統的高效運作,如圖3所示。包括傳感器外殼、冷卻板、防飛濺擋板、電源指示燈。其中傳感外殼為鋁殼,主要功能是保護內部激光器和攝像機,在使用過程中防止現場惡劣環境,造成傳感器損壞;冷卻板的作用是冷卻傳感器,防止傳感器在高溫下停止工作。

圖3 傳感器相關配件示意圖

防飛濺板防止在檢測的過程中耦合劑飛濺影響圖像,損壞保護玻璃片;保護玻璃可以直接插拔,方便更換。激光視覺傳感器保護玻璃的主要作用有:①防止灰塵進入到激光視覺傳感器中;②防止激光器和濾光片老化,延長激光視覺傳感器使用壽命。在正常使用的過程中,注意激光視覺傳感器防護玻璃片的維護更換,在激光視覺傳感器防護玻璃片丟失的情況下,禁止使用激光視覺傳感器。

傳感器部分有傳感器連接桿連接座、傳感器電源插座、氣冷接頭。其中傳感器連接桿連接座主要應用于連接傳感器萬向連接架,傳感器電源插座和傳感器插頭相連,提供傳感器電源,同時傳輸視頻信號;傳感器連接孔的主要作用是在焊縫自動跟蹤時,傳感器和三桿機構連接。

3 檢測系統

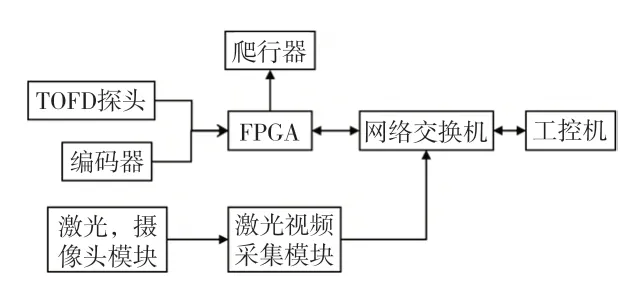

基于激光跟蹤傳感器搭建塔筒焊縫TOFD 檢測系統,系統工作原理如圖4所示。激光視頻采集模塊通過激光器及攝像頭進行焊縫激光數據的采集,通過網絡交換機傳輸給工控機,工控機接收到相關數據后根據前期輸入的探頭距離等參數進行焊縫偏移量的計算并傳輸給FPGA。FPGA 將焊縫距離的修正值傳輸給爬行器進行焊縫對中的修正且同時還對TOFD 探頭及編碼器形成的檢測數據進行處理并傳輸給工控機,形成TOFD 檢測圖像。其中位置編碼器,具有PID 速度反饋機制,確保爬行器智能調整行走速度,始終與焊縫進行精確匹配

圖4 系統工作原理

4 激光跟蹤效果測試

為了驗證本文設計的激光跟蹤系統的跟蹤效果,通過連續測試5次同一條焊縫的跟蹤數據,記錄下距離-脈沖(方向+個數),測試跟蹤系統的穩定性。

5 系統特點

激光跟蹤技術主要利用視頻采集原理,將激光線照射在焊縫上產生的形變,利用視頻采集到激光線的形變點來判斷焊縫相對位置,利用判斷到的焊縫相對位置來控制爬行器運動來保持檢測探頭和焊縫相對位置固定,進而實現自動檢測效果的相對穩定。

焊縫跟蹤基于激光視覺技術,具有很好的抗干擾能力,且對探傷信號或其他設備無影響,跟蹤系統能適應焊縫兩側存在一定積水、帶銹和不帶銹鋼管、補焊焊縫、較強光線照射等特殊情況下的跟蹤。

6 結束語

本文設計的激光跟蹤系統的穩定性及現場的應用需不斷積累。系統的可集成性還有進一步提高的空間。但從實際應用上來看,將激光焊縫跟蹤技術與TOFD檢測技術相結合,有助于解決在利用TOFD 檢測技術時,高空塔筒焊縫無法保持焊縫對中的問題,實現了高空塔筒焊縫的自動跟蹤、自動修正、自動檢測等功能,保證了風機塔筒TOFD 檢測技術的有效運用。