側鏈基團和填料對硅橡膠材料耐燒蝕性能的影響

余亞麗,郭芳威,胡勵,張醒

(1.上海交通大學 材料科學與工程學院,上海 200240;2.上海宇航系統工程研究所,上海 201109)

0 引言

硅橡膠基復合材料作為涂覆于火箭尾部結構表面的主選防熱材料[1-3],其優點為成本可控、韌性強,且能在室溫下固化。此外,硅橡膠的黏度可調,可實現防熱材料的噴涂作業,因此可提高生產效率[4]。目前,硅橡膠復合材料已被廣泛應用,例如采用了航天材料及工藝研究所TR40/41 涂層的現役大、中型運載火箭,以及采用了航天科工四院7419廠TI552/554 涂層的多款戰術武器。新一代大推力運載火箭尾部表面受多臺發動機尾流影響,其熱環境條件更加嚴酷,為避免發生結構故障,需進一步提高硅橡膠的耐燒蝕性能[2,4]。

目前,主要通過以下3 個方面提高硅橡膠耐燒蝕性能:①加入粉末填料,通過吸收熱量來提高耐燒蝕性能[5-8];②加入纖維填料,提高殘炭層強度,從而提高耐燒蝕性能[9-11];③對硅橡膠基體進行改性,提高其耐熱性能[12-15]。ZHANG等[11]研究了蒙脫石對硅橡膠耐燒蝕性能的影響,結果表明,加入蒙脫石后,硅橡膠質量燒蝕率降低了 18.2%。MAURIZIO等[16]在對無機纖維增強橡膠防熱涂層的研究中指出,無機纖維可以增強殘炭層的強度,從而提高復合材料的隔熱性能。但以上研究都只考慮了來自單方面的強化,在實際燒蝕過程中,決定硅橡膠耐燒蝕性能的因素有很多,因此,要提高耐燒蝕性能,需綜合考慮各種影響因素的協同作用。

本文選用具有苯環和多面體低聚倍半硅氧烷(Polyhedral Oligomeric Silse Squioxane,POSS)側鏈基團的硅橡膠基體,以及Mg(OH)2、蒙脫石、Fe2O3和短切碳纖維(1 mm)這4 種填料,利用熱失重試驗和馬弗爐模擬燒蝕試驗,研究不同側鏈基團和填料對硅橡膠耐燒蝕性能的影響。

1 試驗部分

1.1 原料

α,ω-二羥基聚二甲基硅氧烷(107 型室溫硫化硅橡膠,以下簡稱107);α,ω-二羥基聚二甲基二苯硅氧烷(108 型室溫硫化苯基硅橡膠,以下簡稱108);固化劑(正硅酸乙酯60%,二月硅酸二丁基錫40%),濟南國邦化工有限公司;多面體低聚倍半硅氧烷(POSS)改性107 型室溫硫化硅橡膠(以下簡稱POSS-107),北京理工大學;短切炭纖維(1 mm),滄州中麗新材料科技有限公司;Fe2O3,上海凌峰化學試劑有限公司;蒙脫石,石家莊騰瑞礦產品有限公司;Mg(OH)2,山東泰星新材料股份有限公司。

1.2 樣品制備

將硅橡膠基體與各填料按比例稱量,攪拌均勻;加入固化劑,攪拌均勻;倒入聚四氟乙烯模具,抽真空排氣泡,鋪平;室溫硫化24 h 后取出,得到硅橡膠復合材料,備用。

1.3 樣品測試

1.3.1 馬弗爐等溫燒蝕測試

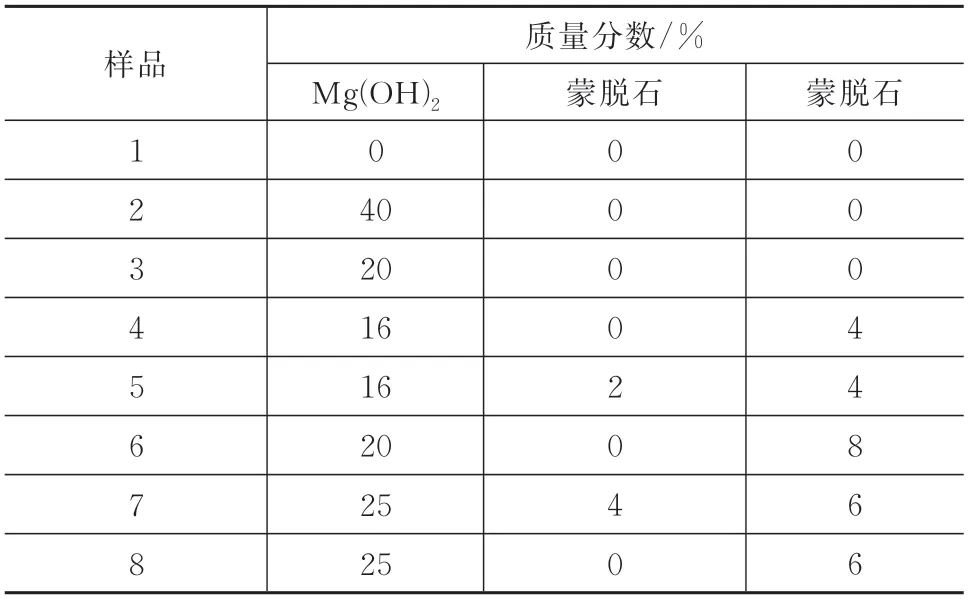

采用馬弗爐等溫燒蝕試驗對硅橡膠復合材料試樣進行耐燒蝕性能分析,試驗條件為:1 200 °C,30 s。稱量燒蝕試驗前后的樣品質量,計算質量燒蝕率為

式中:Rm為試樣質量燒蝕率,g/s;m1為試樣原始質量,g;m2為試樣燒蝕后的質量,g;t為燒蝕時間,s。

1.3.2 熱失重分析

使用Netsch STA 409PC 型差示掃描量熱儀在空氣氣氛中對樣品進行熱失重分析,升溫速率為10 °C/min,測試溫度范圍為25~800 °C。

2 結果分析

2.1 側鏈基團對硅橡膠熱穩定性能的影響

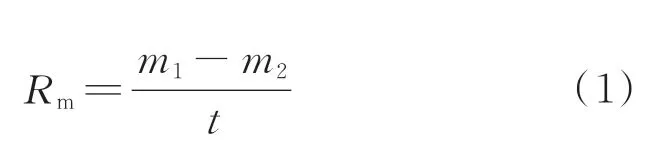

選用含有不同側鏈基團的基體作為硅橡膠基體,其中107 硅橡膠側鏈為甲基,108 硅橡膠側鏈基團為苯環,POSS-107 硅橡膠的側鏈基團為籠型多面體低聚倍半硅氧烷,如圖1 所示。多面體低聚倍半硅氧烷通式為(RSiO1.5)n,R 為氫、烷基、芳基或其他有機官能團,其中,籠形聚倍半硅氧烷骨架中Si-O-Si 鍵和O-Si-O 鍵的鍵角分別約為144°和111°,分子結構穩定。

圖1 不同側鏈基團的硅橡膠Fig.1 Silicone rubber with different side chain groups

用阿基米德排水法測得的含有不同側鏈基團的基體密度如圖2 所示。由圖可知,3 種側鏈基團基體密度均在0.95~1.00 g/cm3之間,側鏈基團對基體密度沒有影響。

圖2 不同側鏈基團的密度Fig.2 Densities of different side chain groups

含有不同側鏈基團的硅橡膠熱失重曲線(Thermogravimetric,TG)和熱失重微分(Differential Thermogravimetric,DTG)曲線如圖3 所示。由圖可知,加入苯環和POSS 基團,均可明顯降低硅橡膠質量燒蝕率,相比未改性的甲基硅橡膠,其質量燒蝕率分別降低了19.4%和12.0%。從圖3(b)中的DTG 曲線可知,不同側鏈基團可影響基體的初始分解溫度。108 硅橡膠的初始分解溫度為471 °C,POSS-107 硅橡膠的初始分解溫度為401 °C,相比只含甲基的107 硅橡膠,其分解溫度分別提高了79 °C和9 °C。綜上可得,苯環側鏈基團不僅可以降低質量燒蝕率,還可以提高硅橡膠主鏈的分解溫度。

圖3 不同側鏈基團的硅橡膠的TG 和DTG 曲線Fig.3 TG and DTG curves of silicone rubber with different side chain groups

2.2 Mg(OH)2、蒙脫石和Fe2O3 的填料比例對硅橡膠耐燒蝕性能的影響

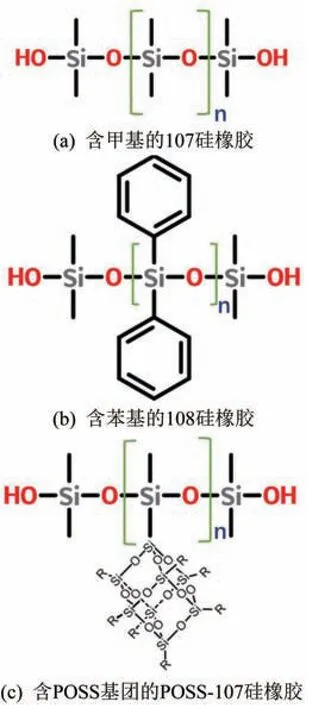

根據相關文獻報道[6-7,17-18],Mg(OH)2、蒙脫石和Fe2O3通常可單獨作為粉末填料以增強硅橡膠的耐燒蝕性能。Mg(OH)2逐漸吸熱并發生Mg(OH)2→MgO+H2O,反應可以吸收熱量781 kJ/kg,吸熱反應可有效降低體系的溫度。在硅橡膠發生燃燒時,Fe2O3的3 價鐵離子吸收一部分自由基,還原為2 價鐵離子,阻止硅橡膠側鏈的氧化交聯和主鏈環化降解。此外,蒙脫石屬于2∶1 型的層狀硅酸鹽結構,一方面,蒙脫石片層結構具有良好的氣體阻隔性能,能夠抑制硅橡膠側鏈基團的斷裂,緩解主鏈硅氧鍵的斷裂;另一方面,蒙脫石有助于提高硅橡膠的殘炭率,殘炭物形成阻隔層,提高硅橡膠的熱穩定性。因此,本試驗選取Mg(OH)2、蒙脫石和Fe2O3共同作為粉末填料,制備不同質量配比的硅橡膠復合材料,以研究不同粉末填料的綜合作用,樣品的具體配比情況見表1。

表1 不同質量配比的硅橡膠復合材料Tab.1 Samples with different mass ratios(phr)

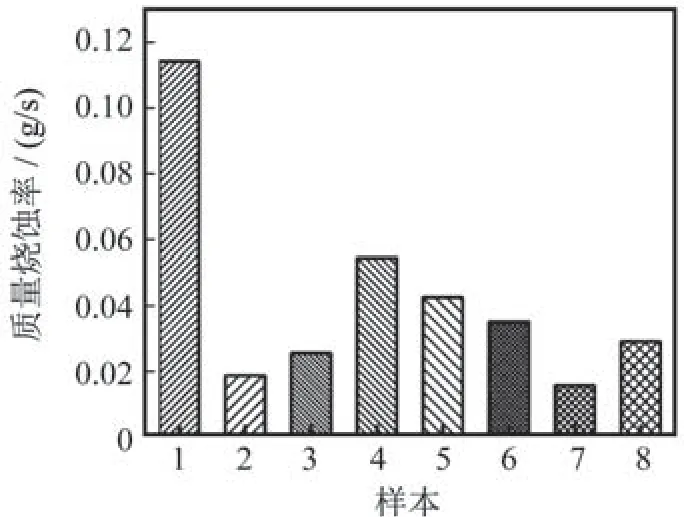

含不同粉末的填料樣品在馬弗爐等溫燒蝕試驗(1 200 °C,30 s)中的質量燒蝕率如圖4 所示。由圖可知,加入粉末填料可以降低硅橡膠的高溫質量燒蝕率。其中,7 號樣品的質量燒蝕率最低,相較于純硅橡膠基體,其質量燒蝕率降低了86.8%。試驗結果表明,Mg(OH)2、蒙脫石和Fe2O3復合填料可起到協同阻燃作用,其最佳比例為25∶4∶6。

圖4 硅橡膠復合材料的質量燒蝕率Fig.4 Mass ablation rates of different silicon rubber samples

2.3 碳纖維含量對硅橡膠耐燒蝕性能的影響

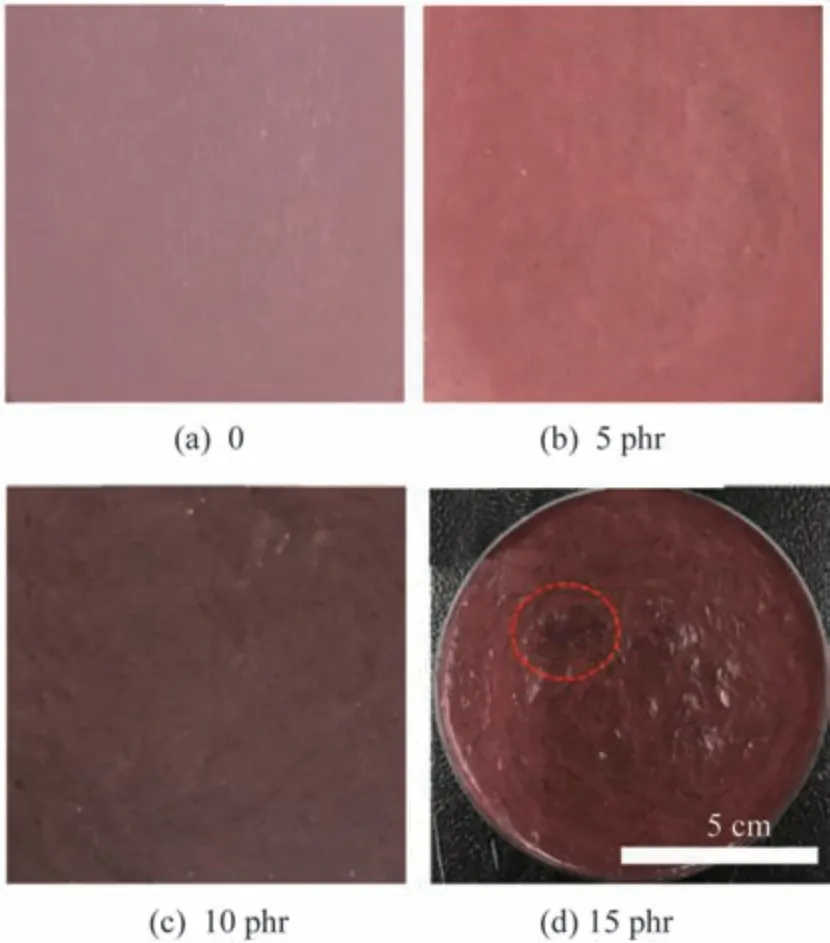

根據2.2 節的結果,本試驗在最佳復合填料配方(Mg(OH)225 phr、蒙脫石4 phr 和Fe2O36 phr)的基礎上,以0 phr、5 phr、10 phr 和15 phr 的碳纖維添加量進一步制備硅橡膠復合材料,研究碳纖維含量對硅橡膠耐燒蝕性能的影響。含有不同碳纖維樣品固化后的形貌如圖5 所示。由圖可知,隨著碳纖維含量的增加,樣品內部團聚現象越來越嚴重。隨著碳纖維含量增大,樣品的黏度也隨之增大,碳纖維團聚,繼而導致碳纖維不能均勻分散于硅橡膠基體中。

圖5 不同碳纖維含量樣品燒蝕前形貌圖Fig.5 Surface morphology of silicone rubber composite samples before thermal ablation

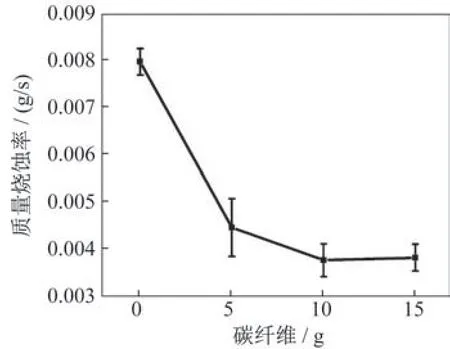

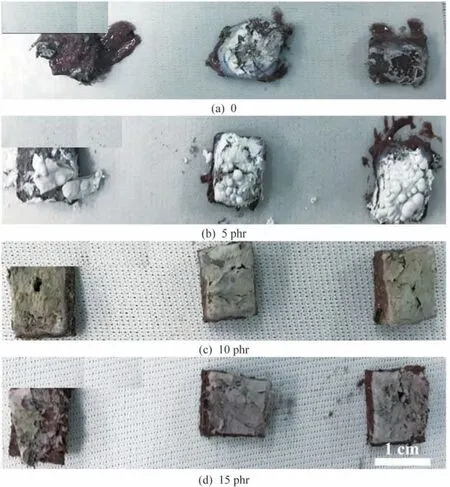

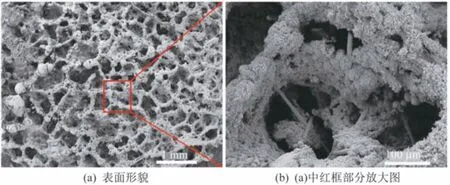

碳纖維含量對硅橡膠高溫質量燒蝕率的影響曲線如圖6 所示。隨著碳纖維含量的增加,硅橡膠質量燒蝕率明顯下降,耐燒蝕性能提升。不同含量碳纖維的硅橡膠復合材料在燒蝕后的光學照片如圖7 所示。由圖7 可知,硅橡膠復合材料在燒蝕后,其碳化層之上覆蓋了一層白色表面層,并出現大量熔融小球。碳纖維含量越高,硅橡膠基體保留越完整。通過對5 phr 碳纖維的硅橡膠復合材料殘炭層的微觀結構進行進一步分析,樣品表面在燒蝕后形成致密的蜂窩狀殘炭層結構,如圖8 所示。碳纖維在殘炭層中交錯分布,形成殘炭層骨架,提升了硅橡膠復合材料的耐燒蝕性能。

圖6 不同碳纖維含量的硅橡膠復合材料質量燒蝕率Fig.6 Mass ablation rates of silicone rubber composites with different carbon fiber contents

圖7 燒蝕試驗后樣品表面形貌Fig.7 Surface images of silicone rubber composite samples after thermal ablation

圖8 燒蝕試驗后樣品殘炭層表面形貌Fig.8 SEM images of silicone rubber composite samples after ablation

3 結束語

1)苯環和POSS 基團均可提高質量殘余率和初始分解溫度,且苯環的作用效果優于POSS 基團。苯環的引入使基體初始分解溫度被提高了79 °C,質量燒蝕率降低19.4%。

2)Mg(OH)2、蒙脫石和Fe2O3復合填料對硅橡膠耐燒蝕性能可起到協同增強作用,其中,填料配比為Mg(OH)225 phr、蒙脫石4 phr 和Fe2O36 phr的硅橡膠復合材料在條件為1 200 °C、30 s 的耐燒蝕試驗時,其質量燒蝕率最低,為0.008 g/s。相較于純橡膠基體,降低了86.8%。

3)在引入5 phr 碳纖維時,碳纖維可均勻分散于硅橡膠基體,進行溫燒蝕試驗時,其質量燒蝕率為0.004 g/s。殘炭層的微觀形貌顯示,短切碳纖維形成的三維骨架結構是提高硅橡膠材料耐燒蝕性能的關鍵因素。