CFRP 薄壁圓筒殼端面磨削工藝研究

趙明昊,康仁科,史耀輝,郝宗成,鮑巖,董志剛

(1.大連理工大學 精密與特種加工教育部重點實驗室,遼寧大連 116024;2.上海復合材料科技有限公司,上海 201112)

0 引言

復合材料具有比強度高、比模量高、抗腐蝕、阻尼特性好、熱穩定性好等優點,在航空航天、船舶、車輛和醫療等領域應用廣泛[1-2]。其中,碳纖維增強復合材料(Carbon Fiber Reinforced Polymer,CFRP)是一種樹脂基復合材料,將基體相的聚合物樹脂和增強相的碳纖維粘結在一起制成,具有高比強度和高比剛度、耐腐蝕等諸多優勢,多用于需要降低重量同時保持高強度和高剛度的航空航天、車輛等領域[3-4]。蜂窩類型結構因制成的結構件比剛度、比強度高,因而成為了航空航天領域的熱門結構[5-7]。

陣列碳纖維復合材料管是一種類蜂窩結構[8],該構件兼具CFRP 材料的低熱膨脹系數和蜂窩輕量化、高軸向剛度的優良特性[9-11],是應用于航天衛星反射面板夾層結構的理想材料結構[12]。然而陣列碳纖維復合材料管的材料屬性及其弱剛性非連續結構特征決定了其在加工過程時常發生加工損傷。磨削加工是CFRP 材料加工的常規手段[13],劉樹良等[14]開展多向層鋪CFRP 板端面磨削實驗研究,通過單因素試驗和正交試驗發現主軸轉速、進給速度、切削深度和工具粒度等工藝參數對工件表面粗糙度的影響規律,影響表面粗糙度各因素的主次順序為主軸轉速、進給速度、切削深度和工具粒度;周井文等[15]針對碳纖維復合材料層壓板切邊加工,采用單層釬焊金剛石磨頭和金剛石涂層玉米銑刀2 種刀具分別對其進行磨削和銑削加工實驗,發現磨削加工相比于銑削加工,加工質量更好,加工缺陷更少,更適用于CFRP材料的低損傷加工。國內外研究表明,切削力與CFRP 材料加工損傷具有相關性,切削力導致切削熱的產生,若CFRP 材料的切削溫度高于樹脂的玻璃轉化溫度,使樹脂約束纖維的能力下降,從而產生加工損傷[16],根據HU等[17]對CFRP 層合板的磨削試驗,當切削深度增加時,磨削力和加工表面粗糙度均增加;SHEIKH-AHMAD等[18]的研究表明,選擇較高的切削速度和較低的切削深度可以獲得較小的切削力和加工表面粗糙度,因此控制CFRP 材料磨削力是實現其高效低損傷加工的關鍵。

在工藝參數對CFRP 材料磨削力的影響規律方面,胡安東等[19]研究傳統磨削加工和超聲振動輔助磨削加工CFRP 材料時進給率、切削深度對磨削力的影響規律,結果表明切削力均隨進給率和切削深度的增加而增大;徐倩等[20]采用正交試驗法對CFRP 材料進行了不同加工參數下的磨削加工實驗,實驗結果表明,影響磨削力各因素的主次順序為磨削深度、砂輪線速度和工件進給速度。

目前缺少針對CFRP 薄壁結構的磨削加工研究,上述研究獲得的結論不能應用到CFRP 薄壁圓筒殼。本文開展CFRP 薄壁圓筒殼磨削加工實驗,通過設計正交試驗,分別研究磨削深度、切出角度、磨削速度和進給率等工藝參數對CFRP 薄壁圓筒殼加工過程中磨削力的影響規律,比較各工藝參數對磨削力的影響程度,以期為陣列碳纖維復合材料管的磨削加工提供參考。

1 實驗材料、設備、方法

1.1 實驗材料

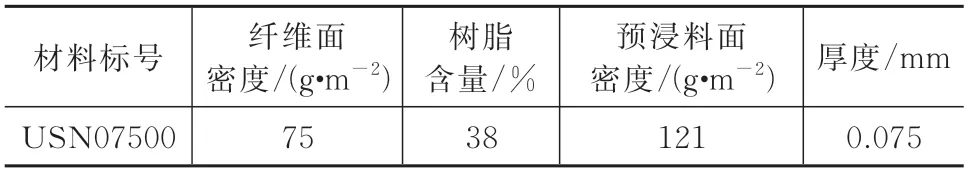

陣列碳纖維復合材料管為新型結構,由CFRP薄壁圓筒殼通過特殊的排布方式粘接制成,如圖1(a)所示。CFRP 薄壁圓筒殼結構如圖1(b)所示,內徑40 mm,壁厚0.3 mm,由4 層預浸料USN07500 按照45°/-45°/45°/-45°的纖維方向鋪設,預浸料參數見表1。

表1 CFRP 預浸料參數Tab.1 Parameters of the CFRP prepreg

圖1 陣列碳纖維復合材料管Fig.1 Schematic diagram of the CFRP tube array

1.2 實驗設備

CFRP 薄壁圓筒殼磨削加工實驗在北京凝華NHM800 機床上進行,詳細參數見表2。磨削刀具為電鍍金剛石杯形砂輪,其直徑為40 mm,金剛石粒度為100#。

表2 NHM800 機床技術參數Tab.2 Technical parameters of machine tool NHM800

1.3 實驗方法

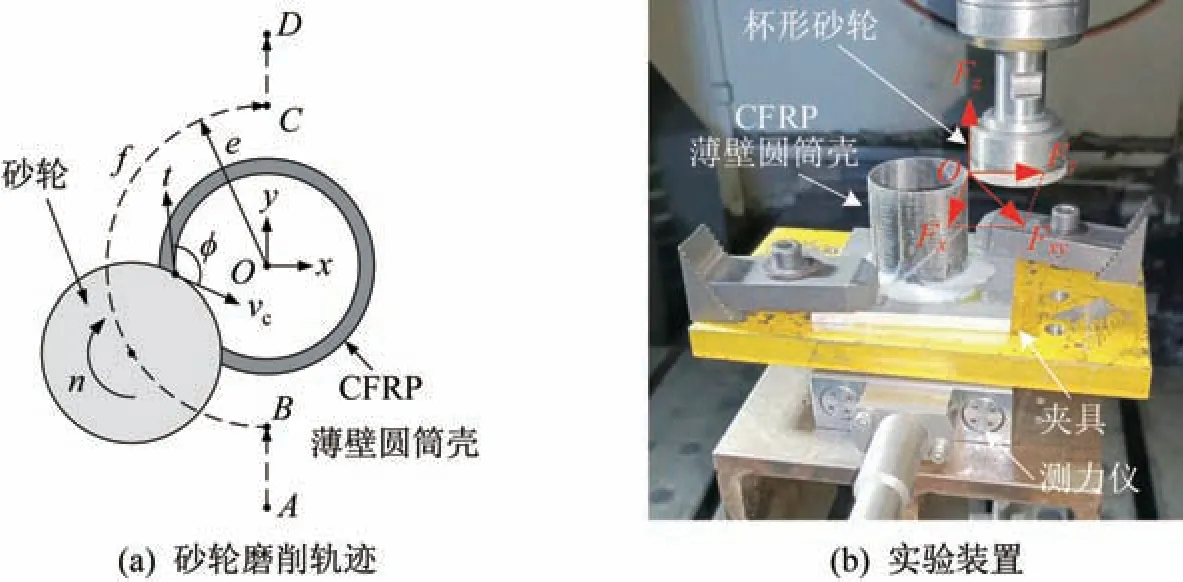

由于CFRP 薄壁圓筒殼厚度遠小于其直徑,所以可以忽略CFRP 薄壁圓筒殼的厚度,CFRP 薄壁圓筒殼與杯形砂輪之間可以看作是點接觸。將磨削點處砂輪的磨削方向與CFRP 薄壁圓筒殼沿接觸點未去除材料一側的相切方向之間的夾角定義為切出角度?。本實驗設定主軸轉速的正方向為順時針方向,砂輪磨削軌跡如圖2(a)所示。砂輪先沿直線AB進給至B點,然后沿以CFRP 薄壁圓筒殼軸心O為圓心的半圓弧BC進給至C點,最后沿直線CD進給至D點。砂輪沿上述刀具軌跡進給時,當砂輪位于半圓弧BC段時,此時CFRP 薄壁圓筒殼與砂輪的軸心距e為定值,切出角度?保持不變,通過測量BC段的磨削力,便可獲得在切出角度?下的磨削力。

實驗裝置如圖2(b)所示,使用Kistler 9119AA2測力儀對CFRP 薄壁圓筒殼磨削力的3 個方向的分力Fx、Fy、Fz進行測量,使用設備自帶的濾波軟件對磨削力數據進行均值濾波,濾波參數為2 000,并通過勾股定理計算水平面合力Fxy。

圖2 CFRP 薄壁圓筒殼磨削實驗Fig.2 Schematic diagram of the grinding test for the CFRP thin-walled circular shell

研究磨削深度h、切出角度?、主軸轉速n和進給率f等工藝參數對CFRP 薄壁圓筒殼磨削力的影響規律。選擇上述4 個工藝參數為因素,每個因素選取4 個水平,以水平面合力Fxy和軸向力Fz為試驗指標,采用L16(45)正交表開展4 因素4 水平正交試驗,選用的16 組實驗參數見表3。通過正交試驗判斷4 個參數分別對磨削力的影響程度,并分別對各個因素下的磨削力影響規律進行分析。

表3 CFRP 薄壁圓筒殼磨削實驗參數Tab.3 Parameters of the grinding test for the CFRP thinwalled circular shell

續表3 CFRP 薄壁圓筒殼磨削實驗參數Continued tab.3 Parameters of the grinding test for the CFRP thin-walled circular shell

2 實驗結果與分析

2.1 正交試驗結果分析

CFRP 薄壁圓筒殼在16 組實驗參數下的水平面合力Fxy和軸向力Fz見表4。對正交試驗結果分別進行極差分析和方差分析。

表4 正交試驗結果Tab.4 Results of the orthogonal tests

2.1.1 極差分析

要判斷各工藝參數對CFRP 薄壁圓筒殼磨削力的影響程度,依據正交試驗對稱性原理,需建立各個因素磨削力回應值,令

式中:Ki(i=1,2,3,4)為同一因素下第i個水平試驗結果的均值;R0為同一因素下K1~K4中最大值與最小值之差(極差)。

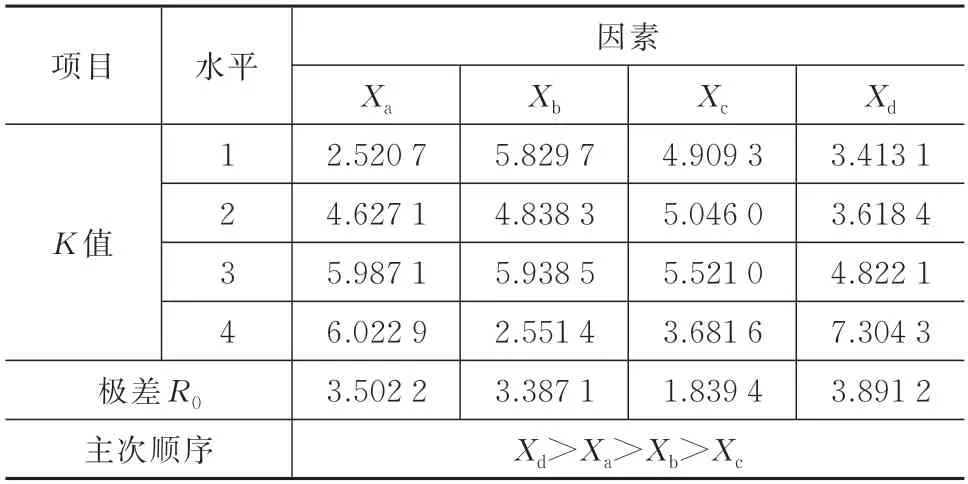

水平面合力Fxy回應表見表5,軸向力Fz回應表見表6。其中,Xa為磨削 深度,Xb為切出角度,Xc為主軸轉速,Xd為進給率。

表5 水平面合力Fxy回應表Tab.5 Responses of the horizontal resultant force Fxy

表6 軸向力Fz回應表Tab.6 Responses of the axial force Fz

由回應表可知,各因素的極差R0之間的差異說明各因素隨著水平改變對試驗指標的影響是不同的。極差越大,說明這個因素隨著水平改變對試驗指標的影響越大。極差最大的一列,所對應因素隨著水平改變對試驗指標的影響最大,該因素便是在試驗中需要優先考慮的因素。

由水平面合力Fxy回應表可知,在當前實驗條件下,水平面合力Fxy最大的組合為Xa4Xb3Xc3Xd4,即當磨削深度為5 mm,切出角度為90°,主軸轉速為5 000 r/min,進給率為0.3 mm/r 時,水平面合力Fxy最大。通過比較水平面合力Fxy回應表中各因素的極差R0可知,影響水平面合力的因素主次順序為進給率、磨削深度、切出角度、主軸轉速。

由軸向力Fz回應表可知,在當前實驗條件下,軸向力Fz最大的組合為Xa1Xb1Xc3Xd3,即當磨削深度為2 mm,切出角度為30°,主軸轉速為5 000 r/min,進給率為0.25 mm/r 時,軸向力Fz最大。通過比較軸向力Fz回應表中各因素的極差R0可知,影響軸向力的因素主次順序為切出角度、主軸轉速、進給率、磨削深度。

2.1.2 方差分析

對水平面合力Fxy正交試驗結果進行方差分析,見表7。磨削深度、切出角度和進給率對水平面合力有顯著的影響,主軸轉速對水平面合力影響不顯著。

表7 水平面合力Fxy方差分析Tab.7 Variance analysis of the horizontal resultant force Fxy

對軸向力Fz正交試驗結果進行方差分析,見表8。磨削深度、切出角度、主軸轉速和進給率對軸向力的影響均不顯著。

表8 軸向力Fz方差分析Tab.8 Variance analysis of the axial force Fz

2.2 各工藝參數對磨削力的影響規律

2.2.1 磨削深度對磨削力的影響規律

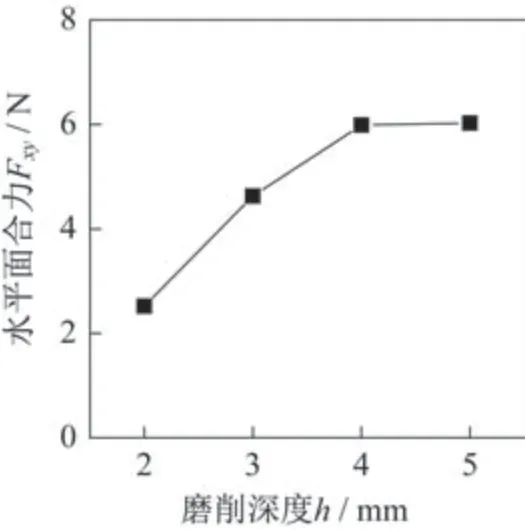

水平面合力隨著磨削深度增大的變化趨勢如圖3 所示。由圖可見,水平面合力隨著磨削深度的增大而增大。這是因為當磨削深度增大時,CFRP薄壁圓筒殼與砂輪的接觸面積同比增大,砂輪側面有效磨刃數顯著增多,導致磨削力的增大。

圖3 磨削深度對水平面合力的影響Fig.3 Effects of the grinding depth on the horizontal resultant force

2.2.2 切出角度對磨削力的影響規律

水平面合力隨著切出角度增大的變化趨勢如圖4 所示。當切出角度小于90°時,水平面合力隨著切出角度的增大的變化幅度較小;當切出角度大于90°時,水平面合力隨著切出角度的增大而迅速減小。

圖4 切出角度對磨削力的影響Fig.4 Effects of the cutting angle on the horizontal resultant force

2.2.3 進給率對磨削力的影響規律

水平面合力隨著進給率增大的變化趨勢如圖5所示。由圖可見,水平面合力隨著進給率的增大而增大。因為隨著進給率增大,磨削過程中砂輪側面活躍磨粒的最大未變形切屑厚度增大,單顆磨粒需去除更多材料而導致單顆磨粒的磨削力增加,同時砂輪側面有效磨刃數不變,最終導致總磨削力增大。

圖5 進給率對磨削力的影響Fig.5 Effects of the feed rate on the horizontal resultant force

3 結束語

本文研究了CFRP 薄壁圓筒殼磨削過程中磨削深度、切出角度、主軸轉速、進給率等工藝參數對磨削力的影響規律,通過正交試驗分析各工藝參數對磨削力影響程度,同時分別對磨削力隨各工藝參數的變化趨勢進行了研究,結論如下:

1)影響水平面合力的各工藝參數主次順序依次為進給率、磨削深度、切出角度、主軸轉速,進給率、磨削深度和切出角度對水平面合力的影響顯著,主軸轉速對水平面合力的影響不顯著;水平面合力隨進給率和磨削深度的增大而增大,隨著切出角度的增大先減小后增大。

2)影響軸向力的各工藝參數主次順序依次為切出角度、主軸轉速、進給率、磨削深度,主軸轉速、切出角度、進給率和磨削深度對軸向力的影響均不顯著。

3)水平面合力均隨著磨削深度和進給率的增大而增大,若需要減小陣列碳纖維復合材料管磨削的水平面合力,同時考慮到提高生產率,應優先選取較低的進給率,可以選取較大的磨削深度。

研究對CFRP 薄壁圓筒殼和陣列碳纖維復合材料管高效低損傷加工工藝的制訂具有參考意義。