重型汽車離合器的散熱改進措施

趙 軒,劉 歡,李庚璋

重型汽車離合器的散熱改進措施

趙 軒,劉 歡,李庚璋

(陜西重型汽車有限公司 汽車工程研究院,陜西 西安 710200)

重型汽車在起步時,離合器中的飛輪和從動盤由分離狀態變為完全接合。分離狀態時,離合器中的飛輪由發動機驅動旋轉,從動盤無動力來源;而接合時,從動盤轉速不斷增加,主從動件間產生相對滑動,會造成壓盤、飛輪等零部件溫度升高。如果摩擦表面溫度過高,會加劇摩擦片磨損,并將嚴重影響離合器正常工作和使用壽命。文章從優化離合器通風散熱的角度,對三種不同結構的離臺器進行熱平衡分析,根據各結構離合器平衡后的溫度分布,得到一種較優的離合器散熱改進方案。

重型汽車;離合器;通風散熱;熱平衡分析;散熱優化

離合器是將被壓盤所壓的從動盤貼壓在飛輪上面傳遞或者切斷發動機所產生的飛輪的旋轉運動和轉矩,從而把發動機的動力傳遞到變速器或者切斷動力傳遞的裝置[1]。單盤離合器只有一個從動盤,一般為干式離合器(在空氣中工作)。單盤離合器具有結構簡單、分離徹底、散熱良好、尺寸緊湊、調整方便、從動部分轉動慣量小等特點而在重型商用車上應用最為廣泛[2]。

重型商用車因載荷大、工況惡劣等原因導致離合器故障率相對較高。影響離合器使用壽命的因素多種多樣。本文從提升離合器蓋總成通風散熱,增強換熱的角度來改善離合器工作溫度,通過對三種離合器改進方案進行分析,得到一種較好的離合器蓋總成設計辦法。

1 離合器的散熱問題

目前汽車上采用較為廣泛的是用彈簧壓緊的摩擦離合器[3]。摩擦離合器在分離和接合過程中,由于摩擦會產生大量的熱。如果不解決好通風散熱問題,會使壓盤溫度上升過高。試驗表明,摩擦片的磨損速度是隨著壓盤溫度的升高而增大的。

在正常使用條件下,離合器一般都不會產生過熱現象。然而在某些特殊條件下起步(如重型汽車在陡坡起步或陷入深坑時起步)情況就不同了。此時,發動機的轉速比較高,并且滑磨時間也比較長,這樣就必然會產生大量的熱,使壓盤溫升較高,容易造成摩擦片早期磨損或燒蝕。在特別頻繁的使用條件下,壓盤表面的瞬間溫度有可能達到1 000℃。過高的溫度可以使壓盤受熱變形、產生裂紋,甚至碎裂。降低熱應力,減少壓盤裂紋的生成和變形,從而可有效地提高離合器的可靠性[4]。

為了改善離合器的熱負荷,對于商用車上使用最廣泛的干式單摩擦片膜片彈簧離合器可以采取以下措施:

(1)增大壓盤質量使其具有較大的熱容量;

(2)采用利于離合器通風散熱的結構設計。

改善離合器通風散熱的結構措施主要包括:在壓盤上設置散熱筋或鼓風筋;在離合器蓋上開較大的通風孔;在離合器外殼上設置通風窗。

離合器安裝在發動機飛輪殼及變速器殼內,變速器殼上設置有觀察孔以便于觀察維修,同時有利于離合器散熱。

離合器蓋是離合器壓緊彈簧和分離桿的支承殼體。在保證一定剛度的同時,離合器蓋中央有較大圓孔,在保證膜片彈簧離合器正常工作的同時,也有利于離合器通風散熱。

2 結構優化

在離合器的接合過程中,由于滑磨的存在,每接合一次的過程都要產生大量的熱,而每次接合的時間又短(大約3 s),因此,熱量根本來不及全部傳到周圍空氣中去,必然導致摩擦副的溫升。在使用頻繁和艱難條件下工作的離合器,這種溫升就更為嚴重。

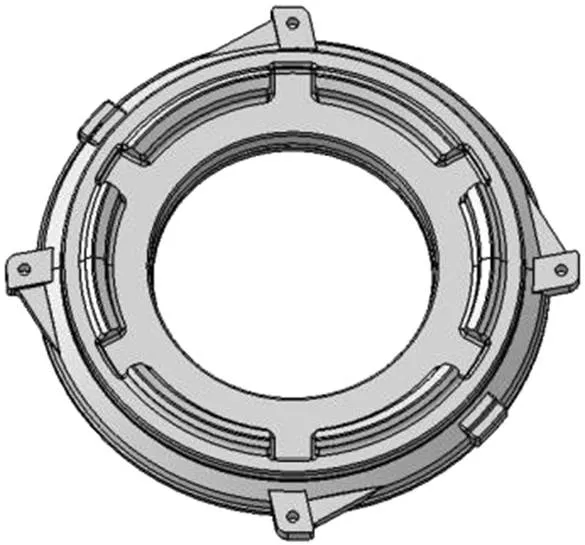

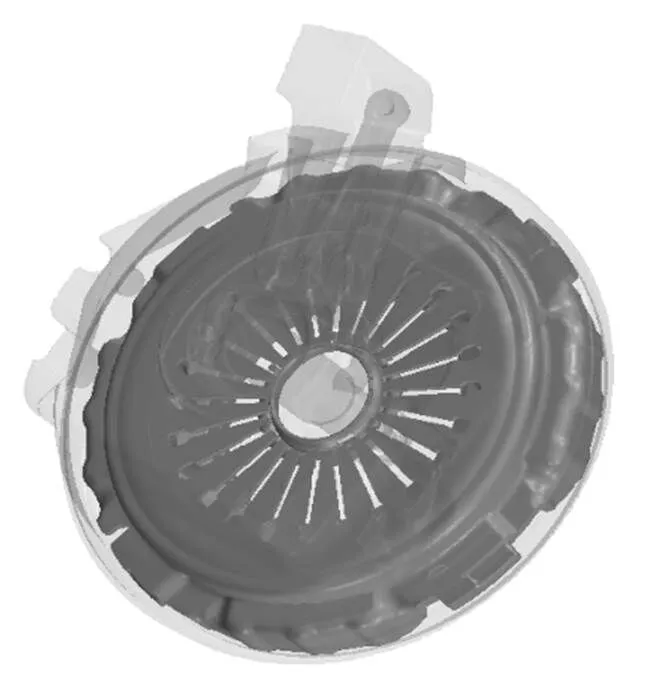

由于摩擦片的摩擦材料導熱性很差,在滑磨過程中所產生的熱主要由飛輪和壓盤等零件吸收,為了使每次接合時溫升不至于過高,要求壓盤有足夠的質量來吸收熱量。方案一:僅增加壓盤質量,結構不變,如圖1所示。

圖1 方案一結構:僅增加壓盤質量

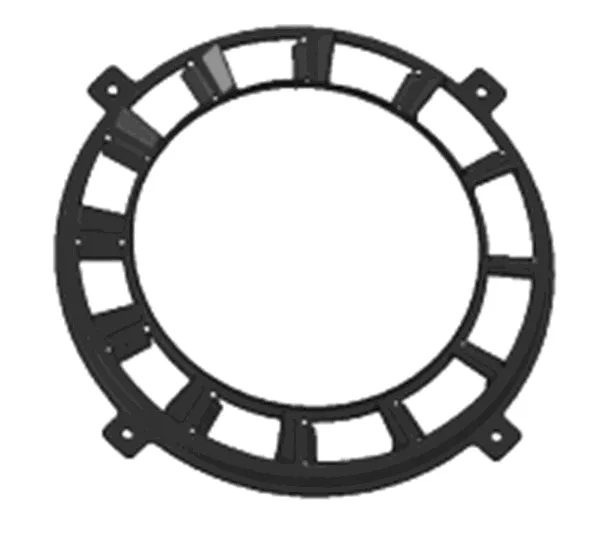

質量增加,加大了離合器壓盤的熱容量,理論上有利于降低離合器溫升。為進一步增強離合器的通風散熱,在增大壓盤質量的同時,對離合器壓盤的結構做一些改變,即方案二:在離合器壓盤上增加散熱筋(在離合器旋轉時也起到導流作用),如圖2所示。

圖2 方案二結構:增加壓盤質量,同時增加散熱筋

除了提升離合器壓盤的熱容量及增加散熱筋外,也可以在離合器蓋上增加導流葉片,如圖3所示。方案三:在方案二的基礎上,對離合器蓋增加導流葉片。

3 離合器的熱交換

離合器接合產生熱量的同時也伴隨著熱量的傳遞,也就是說離合器產生熱量和放出熱量是同時進行的。

離合器接合過程中,從動盤與發動機飛輪及離合器壓盤通過摩擦產生熱量。熱量在相互接觸的固體間通過熱傳導的方式傳遞。離合器在旋轉時與周圍空氣進行著熱對流。同時,離合器也通過熱輻射的方式不斷向發動機及變速器殼體輻射熱量。

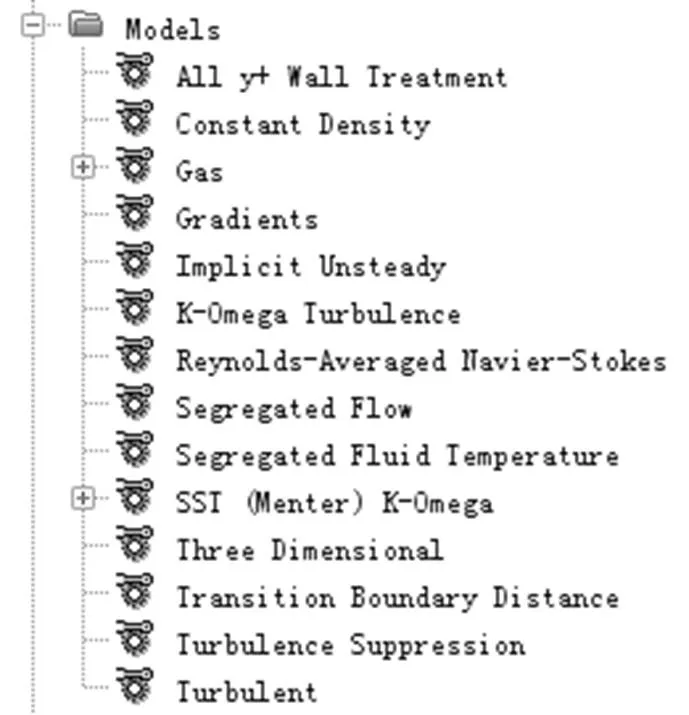

圖4 計算模型

為了得到三種結構優化后的離合器在工作過程中的熱場分布,本文采用STAR-CCM+軟件對三種不同結構的離合器進行熱仿真計算,經過對比分析可得最優散熱效果的離合器結構。為了獲得良好的網格質量以捕捉準確的計算結果,網格類型采用多面體網格和棱柱網格結合。

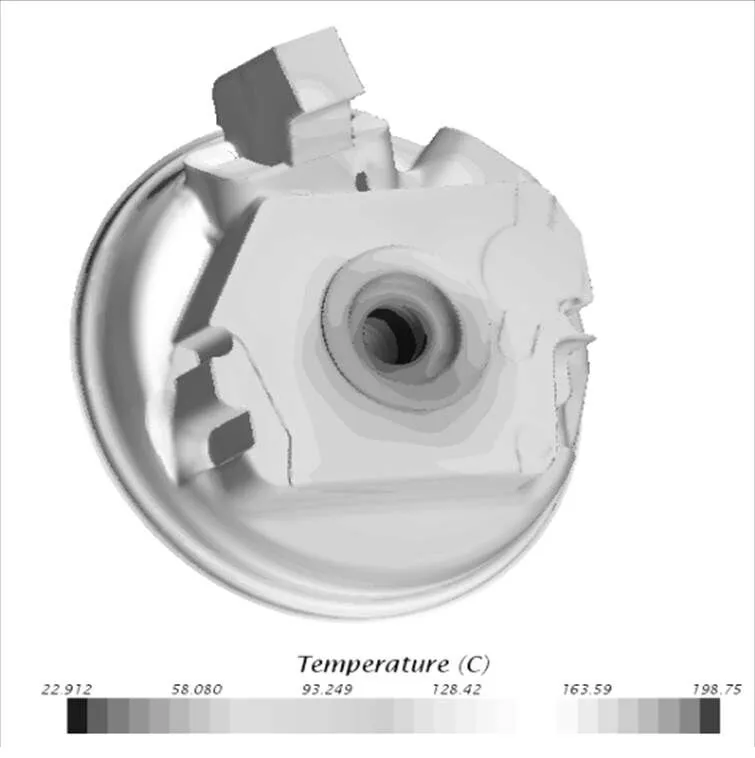

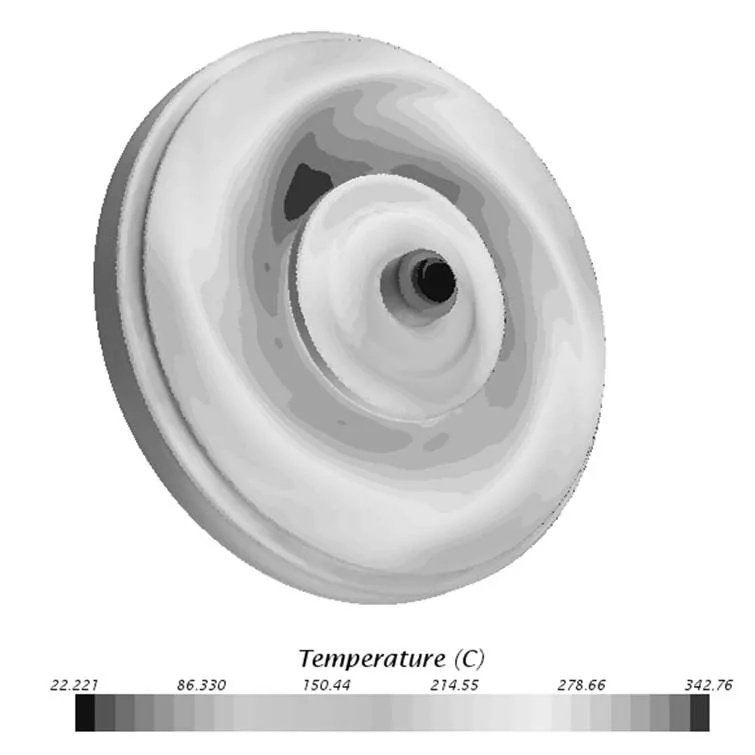

圖4為該仿真采用的計算模型。采用空氣為工作介質,壓力為0.1 MPa,環境溫度為20 ℃。變速器側殼體(圖5)和發動機側殼體(圖6)材料均選用牌號為HT250的鑄鐵,導熱系數λ為 50 W/m?K,空氣側表面對流傳熱系數為50 W/(m2?℃),除散熱面表面外其余表面理想化為絕熱表面。

圖5 變速器側殼體

圖6 發動機側殼體

4 分析驗證

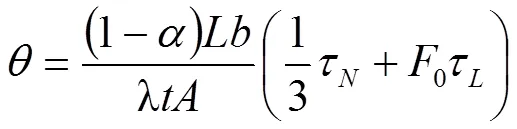

離合器在接合過程中,摩擦表面當時的表面溫度計算公式如下[4]:

式中,為滑磨功;為摩擦副接觸面面積;為材料參與吸熱的有效厚度;為離合器兩次接合的時間間隔(冷卻時間);為熱流分配系數;λ為材料的導熱系數;為滑磨功率;為滑磨的無因次參數;傅里葉系數0和有關。

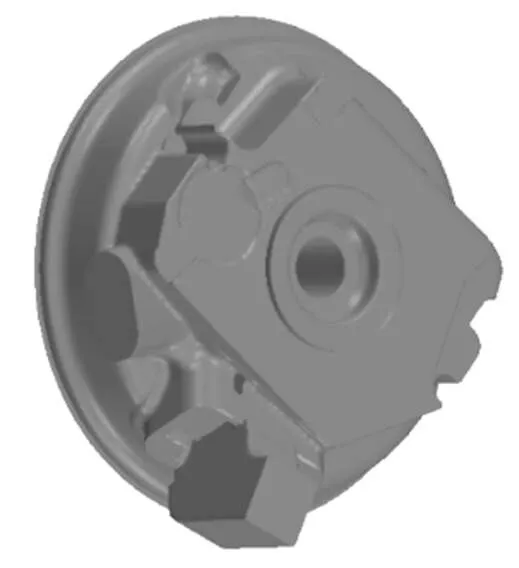

圖7和圖8分別為變速器端和發動機端離合器表面溫度分布云圖,圖9為離合器內部結構,表1—表3分別為三種不同方案的離合器變速器端、發動機端和內部的熱場數據對比。

圖7 離合器的變速器端表面溫度分布云圖

表1 三種不同方案的離合器變速器端的表面熱場數據

方案最高溫度/℃平均溫度/℃散熱量/W平均換熱系數/W/(m2?℃) 方案一211.58101.72 31572.0 方案二198.7598.22 20386.7 方案三246.99106.02 44040.3

圖8 離合器的發動機端表面溫度分布云圖

表2 三種不同方案的離合器發動機端的表面熱場特性

方案最高溫度/℃平均溫度/℃散熱量/W平均換熱系數/W/(m2?℃) 方案一354.38235.83 06751.4 方案二342.76227.32 95551.0 方案三369.60218.52 83053.3

根據對比分析,方案二增加離合器壓盤質量同時增加散熱筋結構,可改善離合器的工作溫度且離合器內溫度均勻度較好。

圖9 離合器內部結構

表3 離合器內部熱場數據

方案離合器平均溫度/℃溫度分布均勻度 方案一206.50.909 7 方案二205.90.912 7 方案三209.90.902 8

5 樣件試裝及實車驗證

根據上述分析,按所選優化方案進行樣件試制和裝車驗證,實測離合器表面溫度與優化前進行對比,相同工況和起步次數下,平均溫度降低 3 ℃,與上述仿真分析基本吻合。因此,此種方案已在實際生產中進行推廣應用。

6 結語

為改善離合器的散熱情況,增加離合器壓盤質量以提升壓盤熱容量,改善了離合器熱負荷;同時在離合器壓盤上增加散熱筋,既增加了換熱面積又起到導流作用。經過分析該方案可對離合器工作溫度起到改善作用,有利于延長離合器的使用壽命。

[1] 武田信之.載貨汽車設計[M].北京:人民交通出版社, 1997.

[2] 王霄鋒.汽車底盤設計[M].北京:清華大學出版社, 2010.

[3] 陳家瑞.汽車構造[M].5版.人民交通出版社,2006.

[4] 徐石安.汽車離合器[M].北京:清華大學出版社,2005.

Heat Dissipation Improvement of the Clutch for Heavy-duty Vehicle

ZHAO Xuan, LIU Huan, LI Gengzhang

( Automotive Engineering R&D Institute, Shaanxi Heavy Duty Automobile Company Limited, Xi’an 710200, China )

During the start of the heavy-duty vehicle, the flywheel and driven plateof the clutch change from a separated state to a fully engaged state.In the separated state, the flywheeloftheclutch is driven to rotate by the engine, and the driven plate has no power source.And in the engaged state, as the speed of the driven plate continues to increase, the relative sliding occurs between the driving and the driven part, which will cause the temperature of the pressure plate andthe flywheels to rise.If thetemperatureof the friction surface is too high, it will aggravate the friction lining wear, and will seriously affect the normal operation and service life of the clutch.In this paper, the thermal balance of three clutches with different structures was analyzed, and a better solution to improve the heat dissipation of the clutch wasobtained according to the temperature distribution of the thermal balance for the clutch with different structures.

Heavy-duty vehicle;Clutch; Heat dissipation;Thermal balance analysis;Heat dissipaion optimization

U463.2

A

1671-7988(2022)21-108-04

U463.2

A

1671-7988(2022)21-108-04

10.16638/j.cnki.1671-7988.2022.021.020

趙軒(1990—),男,碩士,工程師,研究方向為汽車底盤設計,E-mail:zhaoxuan@sxqc.com。