多孔U-10Zr金屬燃料熱學及力學性能的有限元計算①

趙瑞瑞,賈寅峰,劉卓揚,齊永良,張旭東,鄧俊楷*,李國慶

(1.中核北方核燃料元件有限公司 中核新型材料研究與應用開發重點實驗室,包頭 014035;2.西安航天復合材料研究所,西安 710025;3.西安交通大學 金屬材料強度國家重點實驗室,西安 710049;4.西安交通大學 網絡信息中心,西安 710049;5.西安衛星測控中心,西安 710079)

0 引言

金屬燃料由于具有中子經濟性好、裂變核素密度高、熱導率高、易于后處理等優點,因而是先進輕水堆和鈉冷快堆等堆型的重要新型燃料材料。國內外針對壓水堆用金屬燃料開展了諸多研究,包括U-Zr合金、U-Zr-Hx合金、U-Mo合金等。其中U-Zr金屬燃料的應用成為行波堆、鈉冷快堆燃料的重點方向[1-3]。

在反應堆中,核燃料元件處于苛刻的工作環境之中,在堆內運行過程中產生復雜的輻照-熱力耦合行為。燃耗初期,核燃料產生裂變熱,導致燃料元件內部出現比較大的溫度變化,從而產生熱應力;隨著燃耗的發展,燃料元件內產生固體和氣體裂變產物,它們的體積大于裂變之前的物質的體積,燃料元件的體積隨著燃耗發展而增大,稱為輻照腫脹。核燃料的輻照腫脹導致燃料芯塊與包殼相互作用,引起包殼管的徑向變形和橫向拉伸,造成包殼管破損,嚴重威脅反應堆的安全運行[4]。針對這一問題,目前提出一種新的思路,設計多孔金屬燃料,在金屬燃料芯塊內部預置一定數量、分布的孔隙,降低金屬燃料芯塊本身有效密度,貯存裂變氣體,為燃料體積膨脹預留空間。然而,所設計的多孔金屬材料必須滿足一定的傳熱和力學性能的要求,才能在實際的反應堆中獲得應用[5]。目前,研究人員已制備了多孔 U-10Zr金屬燃料芯體,通過調整燒結溫度與燒結時間,可獲得不同孔隙率[6]。但目前對多孔U-10Zr合金熱學及力學性能與孔隙率之間關系缺少系統研究。

有限元模擬方法是揭示材料結構-性能關系的有效方法[7-10]。因此,本研究工作針對U-10Zr金屬燃料,利用有限元模擬方法建立不同孔隙率的代表性體積單元模型,開展熱學及力學性能的模擬計算,闡明多孔U-10Zr金屬燃料中孔隙率對其熱學性能和力學性能的影響規律。結果表明,通過控制U-10Zr合金孔隙率可有效調控其熱學及力學性能,使其有望在新型反應堆金屬燃料中取得應用。

1 多孔U-10Zr合金有限元模型

首先,根據多孔U-10Zr材料微結構特征,建立起多孔相的幾何結構模型。多孔相為六棱柱形貌,通過Python程序控制多孔相在基體中的取向及分布具有隨機性,并允許孔洞相互穿透交叉進而形成更加復雜的多孔形貌。隨后,構建立方體有限元模型作為多孔U-10Zr材料的代表性體積單元。基于圖1(a)中的多孔U-10Zr合金的微結構照片[11],利用上述方法與技術構建了具有周期性幾何特征的多孔U-10Zr材料有限元模型,如圖1(b)所示。

(a)Microstructure[11] (b)Finite element model

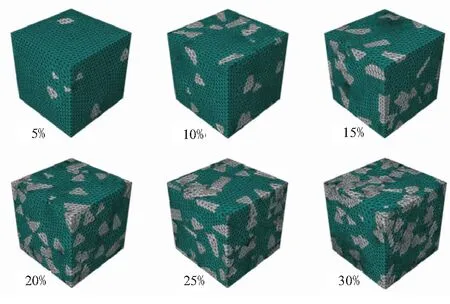

同時,為研究孔隙率對多孔U-10Zr材料熱學及力學性能的影響,構建了孔隙率為5%~30%的6種多孔U-10Zr金屬燃料有限元模型(圖2)。模擬所構建的有限元模型中孔隙平均尺寸為1 mm,代表性體積單元長寬高均為5 mm。經測試,該模型規模能滿足計算結果收斂性要求。同時,對所有模型均劃分了精細網格,且網格數量隨著孔隙率增加而增加,當孔隙率為30%時,網格數量約為135 000,能夠保障計算結果準確性[12]。

圖2 不同孔隙率的多孔U-10Zr材料有限元模型

2 計算方法與參數

2.1 多孔U-10Zr金屬燃料熱導率計算

熱導率是燃料設計和反應堆分析的重要物理參數。因此,對多孔U-10Zr金屬燃料的熱導率進行研究至關重要。模擬用了穩態熱傳導方法,對有限元模型上、下兩側分別施加0 K和100 K的溫度邊界條件來形成溫度梯度,網格類型為四面體四節點的線形傳熱單元(DC3D4)。利用傅立葉公式推導熱流密度計算公式為

λ=-qT/(dT/dr)

(1)

式中λ為材料的熱導率,W/(m·K);T為沿著熱傳導方向的溫差,K;q為熱流密度,J/(m2·s);dT/dt為溫度梯度,K/m。

在對多孔U-10Zr合金進行了穩態熱傳導分析之后,利用 Python程序對穩態熱分析結果進行后處理。首先,通過體積均分方法統計了所有單元的熱流密度平均值;隨后,對溫度梯度進行計算;最后,通過式(1)得到多孔U-10Zr合金的熱導率。

對于塊體U-10Zr材料,其熱導率符合式(2)[13]:

λ=3.26631×10-6T2+2.24774×10-2T+9.62036

(2)

由式(2)可以確定U-10Zr材料在300、600 K時的熱導率分別為16.658、24.283 W/(m·K)。模擬中,孔隙的熱導率為0。

2.2 多孔U-10Zr金屬燃料熱膨脹性能計算

材料受熱而產生變形同樣是合金燃料設計和反應堆分析的重要考量。因此,利用有限元模擬實現對材料熱膨脹性能的模擬計算具有重要的意義。在對多孔U-10Zr合金的熱膨脹系數進行計算時,施加周期性邊界條件。設置了模型在初始時整體溫度為0 K,隨后整體升溫至300 K。經計算后,測量模型隨溫度變化而產生的尺寸變化,從而計算其熱膨脹系數。周期性邊界條件[14-15]可寫為

(3)

計算熱膨脹系數公式[16]如式(4)所示:

(4)

式中 ΔL為在ΔT溫度范圍內模型尺寸變化;L0為模型初始尺寸。

模擬中,U-10Zr合金300 K時的熱膨脹系數為1.261×10-5K-1。通過有限元計算,利用Python程序通過體積均分法統計模型所有單元上的位移變量,最后通過式(4)得到多孔U-10Zr金屬燃料的熱膨脹系數。

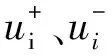

2.3 多孔U-10Zr金屬燃料力學行為計算

對于多孔U-10Zr材料的力學行為,有限元模擬時,對模型施加周期性邊界條件及適當壓縮載荷。模擬中,網格類型為C3D4。通過有限元計算,利用Python程序通過體積均分方法獲得多孔U-10Zr材料應力-應變力學響應[17-18]。模擬中塊體U-10Zr金屬燃料的彈性模量為17.12 GPa,泊松比0.31,屈服強度約為801 MPa,斷裂應力為1115.552 MPa。依據相關實驗數據,獲得了相關的有限元塑性參數,如表1所示。

表1 U-10Zr材料的有限元模擬塑性參數

3 結果與討論

3.1 孔隙率對多孔U-10Zr金屬燃料熱導率影響

圖3為有限元模擬得到的多孔U-10Zr金屬燃料在300、600 K時的熱導率隨孔隙率變化規律。

圖3 不同孔隙率U-10Zr材料在300、600 K時的熱導率

可以看到,計算的塊體(0%)U-10Zr金屬燃料熱導率與預設值一致,證明了模擬方法的準確性。高溫下多孔U-10Zr材料始終展現出更優的導熱性能,同時熱導率隨孔隙率增加而線性下降。300 K時,當多孔U-10Zr材料孔隙率增加至30%時,其熱導率由塊體時的16.66 W/(m·K)下降至8.8 W/(m·K)。而在600 K下,當多孔U-10Zr材料孔隙率增加至30%時,其熱導率由塊體時的24.28 W/(m·K)下降至12.83 W/(m·K),降幅更加顯著。

根據最小熱阻力原理,熱傳導過程中熱流會優先流向熱阻最小的通道。因此,由不同孔隙率的U-10Zr多孔材料熱流密度云圖(圖4)可以看到,當熱流經過,熱流主要流向熱阻小的相,即熱導率高的相,熱流匯聚,熱流密度增加。而在孔洞處,熱導率為0,因此無熱流通過。孔洞缺陷的存在,改變了熱流密度在復合材料中的分布。對比300 K(圖4(a))與600 K(圖4(b))下熱流密度分布云圖可以看到,由于U-10Zr材料600 K下的熱導率顯著高于300 K時,因此多孔結構中的熱流密度整體也顯然更高。

(a)300 K (b)600 K

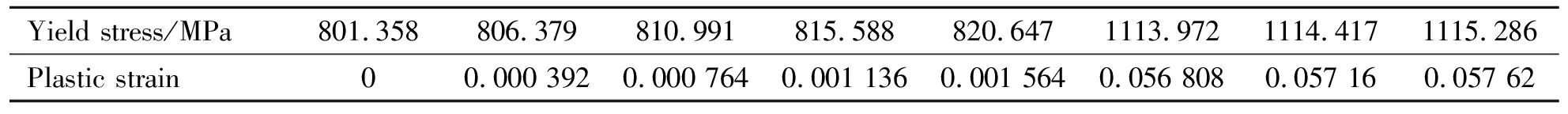

3.2 孔隙率對多孔U-10Zr金屬燃料熱膨脹性能的影響

孔隙率對多孔U-10Zr熱膨脹系數的影響如圖5所示;不同孔隙率的多孔U-10Zr熱膨脹應力云圖如圖6所示。

圖5 孔隙率對多孔U-10Zr熱膨脹系數的影響

圖6 不同孔隙率的多孔U-10Zr熱膨脹應力云圖

由圖5可見,計算的塊體(0%)U-10Zr金屬燃料熱膨脹系數與預設值一致,證明了模擬方法的準確性。U-10Zr材料的熱膨脹系數隨孔隙率的增大而顯著下降。孔隙率增加至30%時,其熱膨脹系數由塊體時的1.261×10-5K-1下降至0.883×10-5K-1,有利于其抗熱震性。

由圖6可以看到,由于U-10Zr合金的熱膨脹系數僅為1.261×10-5K-1,僅受熱而產生的內應力較小。但隨著孔隙率的增加,多孔U-10Zr合金內部應力逐步增加,局部出現明顯的應力集中。這主要是由于孔隙率增加導致的結構缺陷所引起的,但整體上,內應力均處于較低數值。

3.3 孔隙率對U-10Zr金屬燃料力學行為的影響

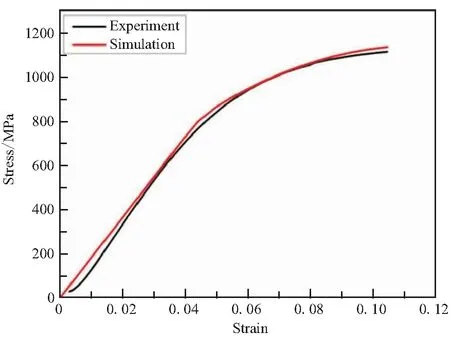

基于塊體U-10Zr材料的壓縮應力-應變曲線,模擬了塊體U-10Zr材料的壓縮過程的力學響應,結果如圖7所示。可以看到,在塊體U-10Zr材料壓縮彈性變形階段以及隨著載荷增加產生屈服后的塑性變形階段,有限元模擬結果與實驗結果均吻合較好,證明了模擬方法的有效性。

圖7 塊體U-10Zr的壓縮應力-應變曲線

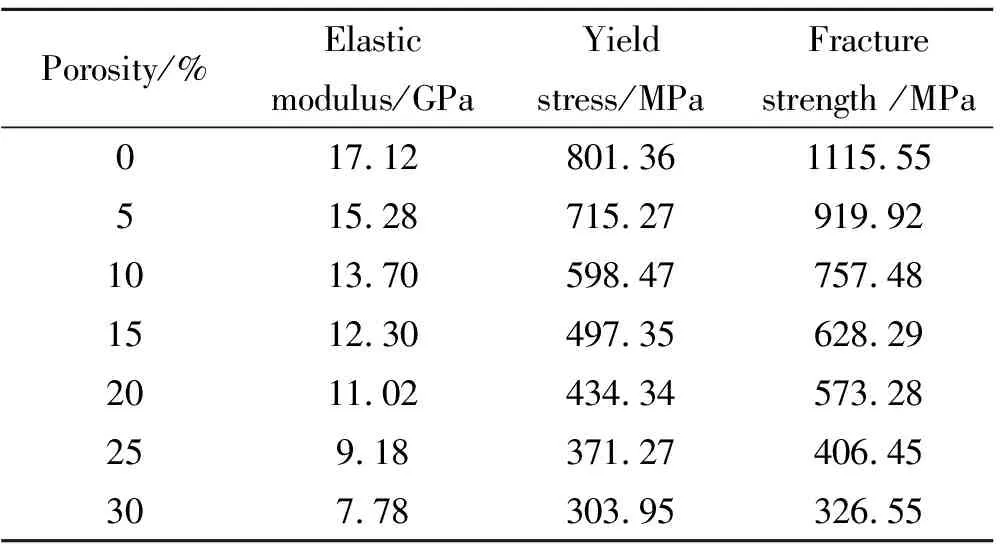

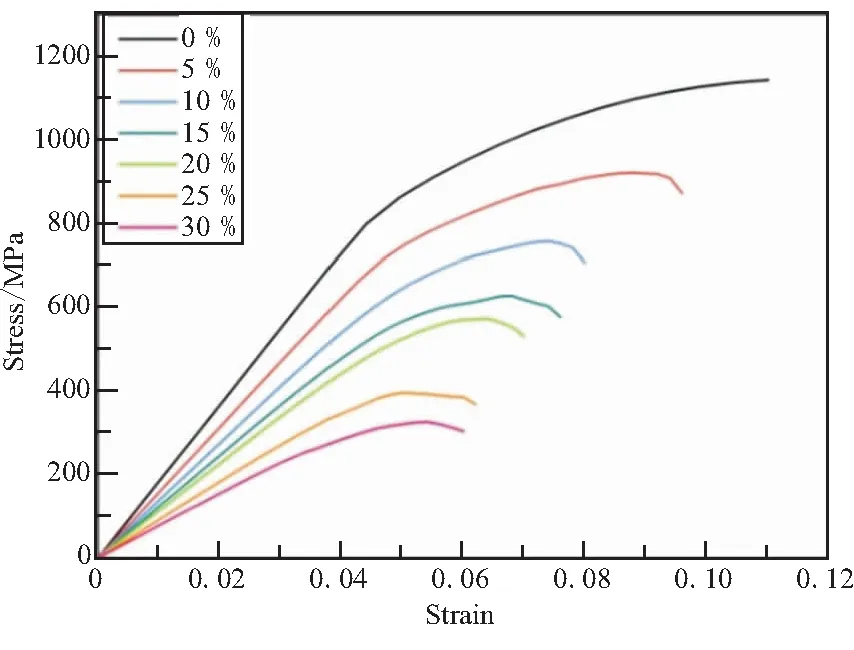

基于不同孔隙率的多孔U-10Zr材料模型與塊體U-10Zr的材料參數進行壓縮實驗的有限元模擬,得到不同孔隙率U-10Zr金屬燃料壓縮力學響應如圖8所示。可以看到,孔隙的存在對U-10Zr材料力學性能有較大影響,多孔U-10Zr材料的彈性模量、屈服強度和斷裂強度隨孔隙率的增大而減小。當孔隙率達到30%時,U-10Zr材料的彈性模量由塊體時的17 120 MPa下降至7780 MPa,屈服強度由801 MPa下降至304 MPa,而斷裂強度由1116 MPa下降至327 MPa。統計結果如表2所示。孔隙率增加使材料性能下降的直接原因為缺陷導致局部應力集中,從而使材料微結構過早發生失效[19]。

表2 U-10Zr不同孔隙率的多孔U-10Zr材料力學性能

圖8 不同孔隙率的多孔U-10Zr材料的應力-應變曲線

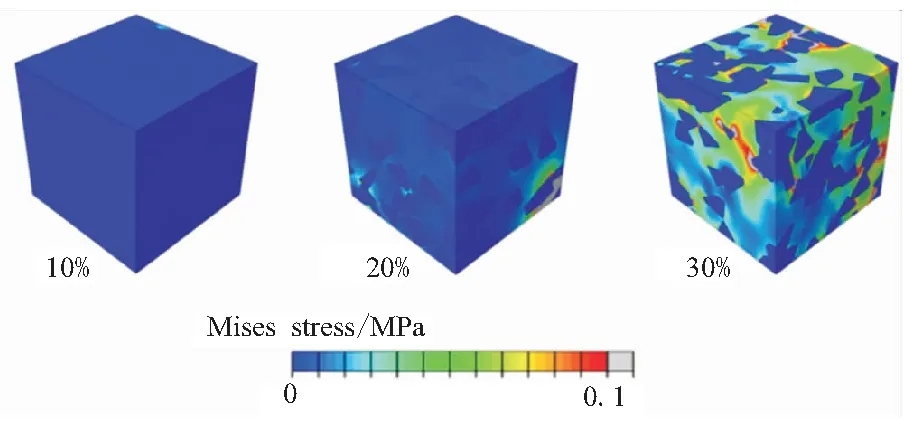

對比不同孔隙率U-10Zr金屬燃料在其應力-應變曲線上發生宏觀塑性變形時的應力狀態可見(圖9),在低孔隙率時(5%、10%),發生屈服時多孔U-10Zr材料內部有較多區域(黑色)應力超過屈服點,發生了塑性變形。隨著孔隙率增加,多孔U-10Zr宏觀屈服所對應的多孔材料內部應力分布越發不均勻,應力集中越發明顯,屈服區域越來越集中,塑性變形甚至集中在非常狹小的區域,而這些區域可認為是裂紋萌發和失效產生的區域。孔隙率增加導致愈發嚴重的應力集中,有待進一步從孔洞形貌、分布等的優化方面進行研究。

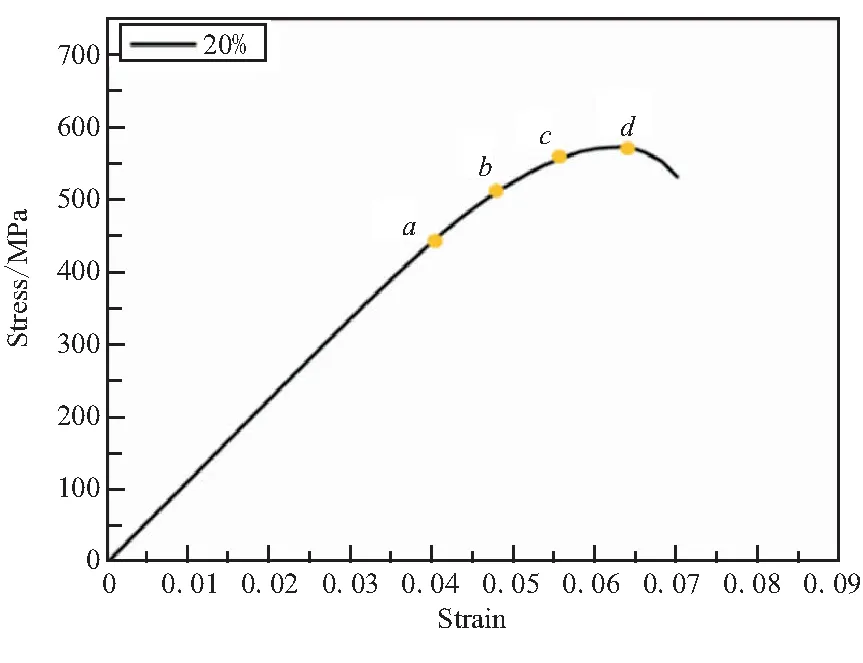

由圖8還注意到,孔隙的存在也使得多孔U-10Zr應力應變曲線在屈服及之后的塑性階段力學響應更加平滑。如圖10(a)所示,選取了20%孔隙率U-10Zr材料應力-應變曲線上a、b、c、d四個點處的等效塑性應變(PEEQ)(圖10(b))。a、b、c、d點處的宏觀應變分別為0.041、0.048、0.056、0.064。

(a)Stress-strain curve

通過對比可以看到,多孔U-10Zr材料中發生不均勻變形,在多孔U-10Zr材料宏觀上屈服之前,材料內部已經有區域發生塑性變形(宏觀應變0.041,a點)。隨著應變持續增加,發生塑性變形區域增加且程度累積,部分區域發生嚴重的塑性變形,從而導致多孔U-10Zr材料最終損傷失效。

4 結論

(1)孔洞缺陷的存在,改變了U-10Zr金屬燃料中熱流密度分布,隨著孔隙率增加,U-10Zr金屬燃料的熱導率下降。當孔隙率達到30%時,多孔U-10Zr合金的熱導率降幅約為47%。

(2)孔洞缺陷的存在,使得U-10Zr金屬燃料中存在應力集中,U-10Zr金屬燃料的力學性能隨著孔隙率增加而下降。當孔隙率達到30%時,其彈性模量、屈服強度與斷裂強度分別下降至7.78 GPa、303.95 MPa、326.55 MPa。

(3)孔隙率增加使U-10Zr金屬燃料熱膨脹系數降低。孔隙率為30%的多孔U-10Zr合金的熱膨脹系數僅為0.883×10-5K-1。因此,其結構內部由熱膨脹導致的應力集中整體較小。