PI纖維增強EPDM絕熱層力學性能波動性拉伸損傷機制研究①

劉琮佩璘,王明超,張 箭,徐勝良,黃志萍

(航天化學動力技術重點實驗室,湖北航天化學技術研究所,襄陽 441003)

0 引言

聚酰亞胺(PI)是指分子主鏈中含有酰亞胺環的一類聚合物材料[1-2],這種高度共軛的主鏈結構使PI纖維具有力學性能好、熱穩定性高和阻燃性能優異等特點。將PI纖維作為補強材料生產的三元乙丙(EPDM)絕熱層能夠將其阻燃性提升2倍左右,已被廣泛應用于固體火箭發動機中[3]。但在EPDM絕熱層研究生產中發現,PI纖維增強的EPDM絕熱層力學性能各向異性現象嚴重,同時極易出現壓延方向伸長率波動較大的現象[4-5]。

PI纖維增強的EPDM絕熱層是一種短纖維增強橡膠復合材料(SFRC),是使短纖維在橡膠基質中分散制成的一種補強復合材料[6]。補強體的加入能提升SFRC的性能[7],短纖維的含量、長度[8]以及在復合材料中的取向度等因素都會影響SFRC的綜合性能[9-10]。使用過程中SFRC不可避免地受到外加載荷,這是材料產生損傷的主要原因。國內外學者對SFRC在載荷條件下的力學性能開展了研究。萬志敏等[11]利用SEM和軟X光射線技術,分析了單向聚酯簾線橡膠復合材料的疲勞損傷機理,結果表明,該材料的疲勞損傷機理有基體脫粘、基體裂紋、復合材料中纖維的損傷與斷裂三種類型,微觀損傷的積累導致宏觀損傷,最終導致材料失效。SAWI等[12]研究了疲勞載荷下亞麻增強樹脂基復合材料的損傷起始與演化。結果表明,裂紋的起始與演化主要是由界面脫粘引起。宇曉明等[13]通過建立代表性體積單元(RVE)模型得到界面相厚度和模量,模擬了不同界面相厚度和模量條件SFRC界面脫粘的起始位置。結果表明,較低的界面相模量能夠減少界面脫粘;隨著界面相厚度的增加,SFRC抗疲勞損傷能力增加。

綜上所述,纖維與基體間界面強度決定SFRC的宏觀力學性能,但對于拉伸損傷過程的動態實驗分析少有研究。通過合理的樣品前處理及有效的測試方法對SFRC拉伸損傷情況進行分析十分必要。本文以常規拉伸和掃描電鏡及3D-CT原位拉伸為基礎,研究了PI纖維增強的EPDM絕熱層拉伸破壞過程,以研究其損傷機制。

1 實驗

1.1 材料與試劑

PI纖維,長度6 mm,直徑約17 μm(江蘇奧神新材料股份有限公司,K2206);三元乙丙橡膠(EPDM),第三單體為乙叉降冰片烯(ENB),乙烯含量49%~55%,ENB含量6.7%~8.7%(日本三井石油化學公司公司,MITSUIEPT 4045)。

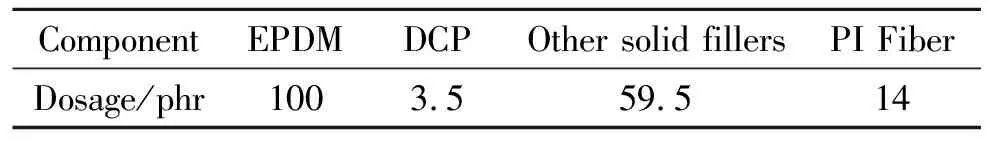

本實驗所用的EPDM絕熱層基礎配方組成如表1所示。

表1 EPDM絕熱層配方組成

1.2 實驗儀器與設備

XK-400型開放式煉膠機;WFH-35L型密煉機;XL-D500×500/1000型平板硫化機;5567型材料試驗機;Quanta 650型掃描電子顯微鏡;Context型3D-CT。

1.3 EPDM絕熱層及試樣制備

遵循稱料、加料、混煉、出片裁片、模壓硫化成型的工藝流程[14],按照表1所列組分配比制備出厚度為2 mm的絕熱層樣品。

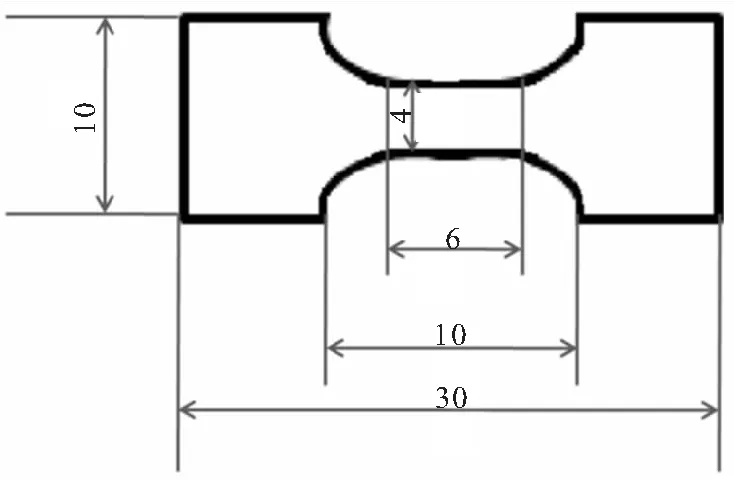

將樣品沿平行于壓延方向裁剪為啞鈴型試樣,保持裁剪邊緣整齊無損傷。用于常規拉伸的試樣按照GB/T 528—2009規定尺寸制樣。用于SEM和3D-CT原位拉伸的試樣按照圖1的尺寸(mm)裁剪,上機測試前用30目砂紙輕輕點壓樣品拉伸區,重復2~3次,使膠片表面橡膠層變薄,纖維稍微暴露,用沾有乙酸乙酯溶液的棉片清潔樣品表面。

圖1 啞鈴型試樣尺寸

1.4 材料試驗機拉伸試驗

采用材料試驗機在20 ℃,以100 mm/min的拉伸速率測試試樣斷裂伸長率。

1.5 3D-CT測試

(1)靜態掃描。在視場范圍0.7 mm×0.5 mm內,使用0.5 μm體素分辨率對樣品進行掃描。

(2)動態掃描。將處理好的啞鈴型試樣放置于3D-CT垂直夾具中(圖2),對樣品進行拉伸,在不同拉伸位移處暫停,在視場范圍11.3 mm×7.56 mm內使用7.56 μm體素分辨率對樣品進行掃描。

圖2 3D-CT 垂直原位拉伸夾具

1.6 SEM

(1)靜態掃描。實驗參數設置為加速電壓12 kV, 掃描點直徑3 nm, 掃描距離 10 mm。對拉伸斷裂后的試樣斷口進行掃描,獲得靜態SEM圖像。

(2)動態掃描。將處理好的啞鈴型試樣兩面進行噴金處理,然后放置于SEM拉伸臺中(圖3),對樣品進行拉伸,在不同拉伸位移處停留,在靜態掃描同樣條件下,對樣品進行掃描。

圖3 SEM原位拉伸臺

2 結果與討論

2.1 拉伸實驗結果

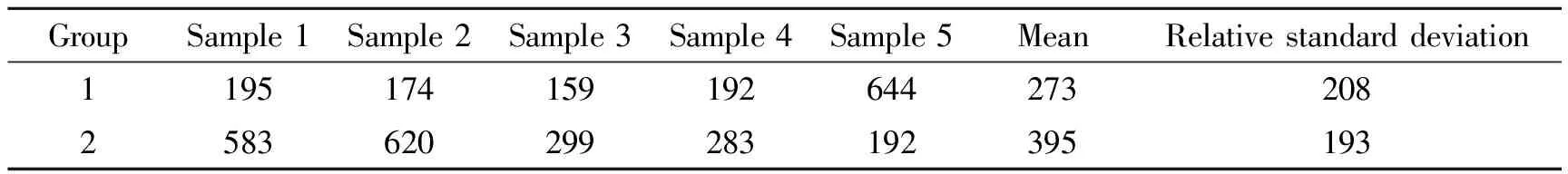

平行壓延方向樣品的斷裂伸長率見表2。可以看出,同批次絕熱層的子樣斷裂伸長率測試數據波動性較大,與文獻[15]一致,可能是由于PI纖維的填充狀況或含量引起的。

表2 絕熱層產品斷裂伸長率

2.2 纖維在絕熱層中的分散情況

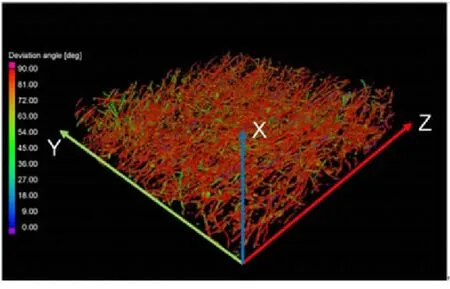

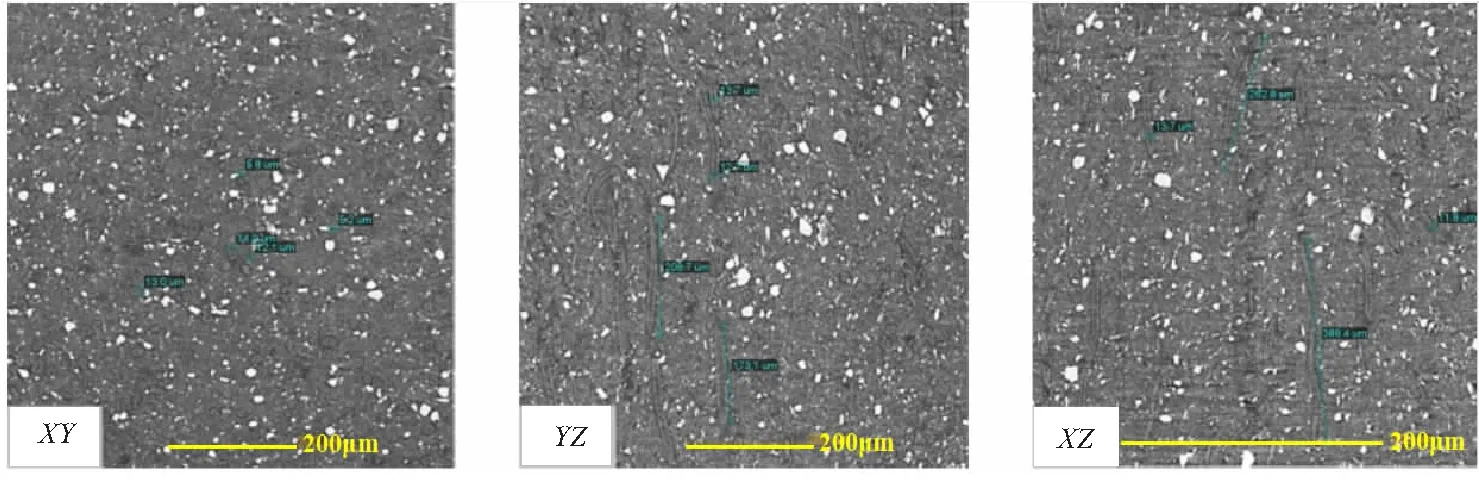

利用3D-CT對絕熱層樣品立方形小塊進行三維成像。圖4為絕熱層樣品內纖維分散情況,Z軸為絕熱層壓延方向。結果表明,纖維狀填料與X軸方向的夾角多為80°~90°,即纖維狀填料多與X軸近似垂直,與纖維取向方向基本一致,絕熱層中纖維約90%沿平行壓延方向取向。

圖5分別是樣品XY、YZ、XZ平面切片視圖放大圖片,圖中細長線狀圖形是纖維填料。結果表明,XY平面視圖可清晰看到纖維的橫截面,YZ、XZ平面視圖中可觀察到樣品內部纖維的分布和取向情況,同時可見少量纖維截面,這與圖4三維圖形結果一致,僅有少量纖維垂直于取向方向。

圖4 絕熱層樣品纖維3D-CT重構圖

圖5 3D-CT靜態掃描XY、YZ、XZ平面視圖

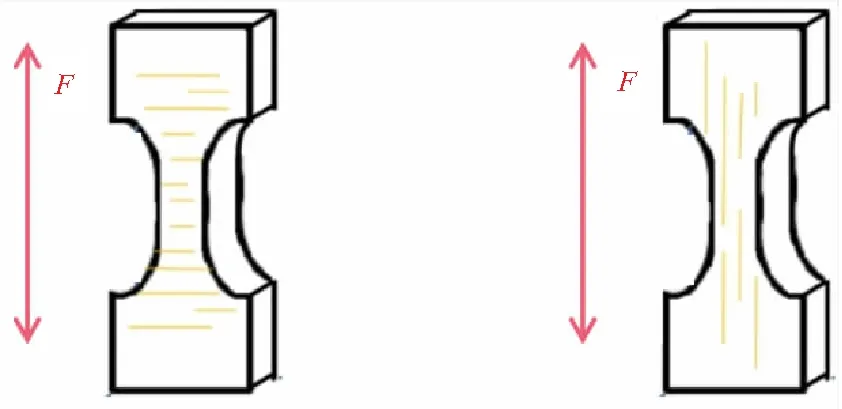

制備絕熱層的出片過程中,混煉膠受到輥輪的作用,不可避免地使其中的大部分纖維產生與壓延方向一致的取向。3D-CT靜態掃描結果表明,樣品中大部分纖維比較均勻的沿絕熱層壓延方向取向,但還有少部分纖維沿與壓延方向垂直方向取向。當絕熱層沿垂直壓延方向(圖6(a))受力時,大部分纖維與力的方向垂直,形成一道屏障阻止應力傳遞,因此樣品具有穩定且較好的力學性能;反之,當絕熱層沿平行壓延方向(圖6(b))受力時,大部分纖維與力的方向平行,應力很容易沿纖維傳遞,使得力學性較弱且不穩定。

(a)Perpendicular to rolling direction (b)Parallel to rolling direction

纖維在絕熱層中的取向對絕熱層力學性能產生較大影響,制備絕熱層過程中纖維的不規律取向導致了絕熱層樣品力學性能的波動性,絕熱層沿平行壓延方向的力學性能較弱,更易受到外加載荷的影響,因而表現出較明顯的波動性。

2.3 絕熱層拉伸損傷過程分析

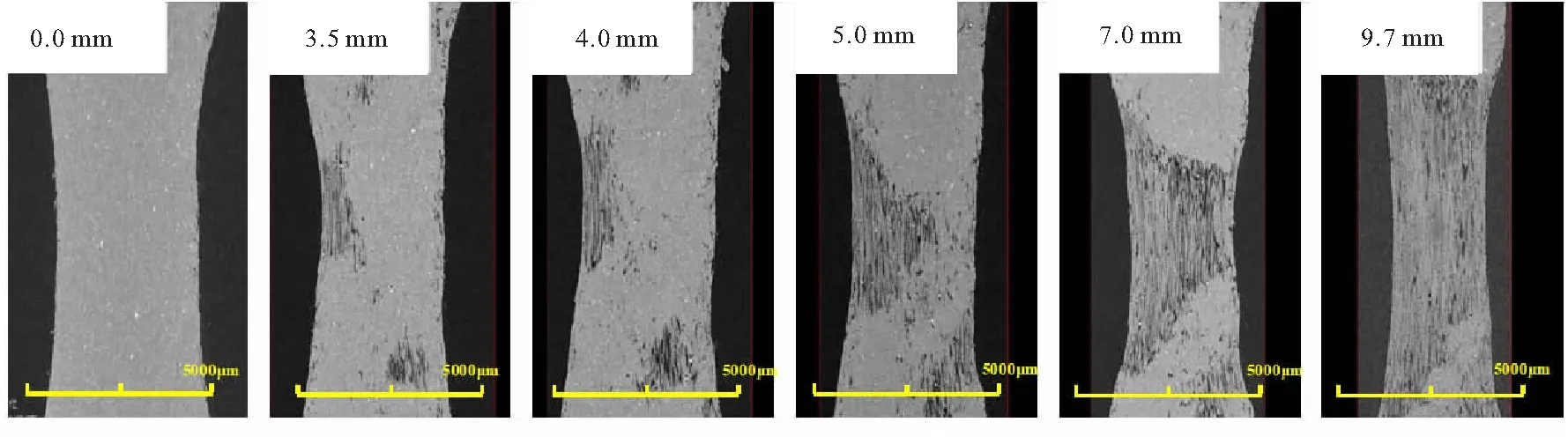

2.3.1 3D-CT原位拉伸損傷分析

圖7是利用3D-CT對絕熱層樣品啞鈴型樣品包括起始狀態在內的6個點位的原位拉伸掃描圖像,拉伸位移分別為0、3.5、4.0、5.0、7.0、9.7 mm。可以看出,拉伸過程中,損傷從樣品中間開始。沿拉伸方向出現細長裂紋,隨拉伸位移增大,裂紋不斷變長,損傷區域擴展。

(a)YZ

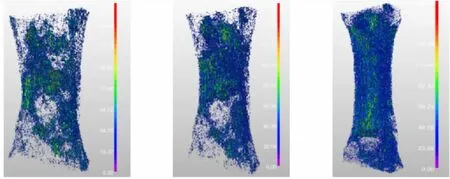

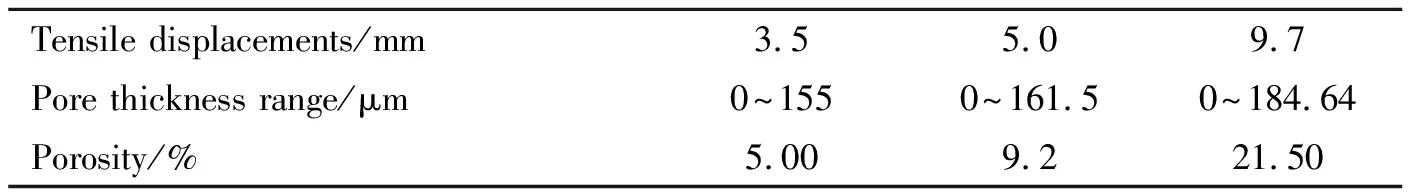

采用Dragonfly軟件,對拉伸位移3.5、5、9.7 mm時的樣品進行孔隙大小分析和分割渲染(圖8)。結果表明,隨著拉伸位移的增加,同時孔隙大小略有增加,孔隙率顯著增加(表3)。

(a)3.5 mm (b)5 mm (c)9.7 mm

表3 不同拉伸位移處樣品空隙率及孔隙厚度范圍

2.3.2 SEM原位拉伸損傷分析

利用SEM對絕熱層啞鈴型樣品進行了原位拉伸掃描,樣品中纖維取向同上。獲得了包括起始狀態在內的6個點位的掃描圖像(圖9),拉伸位移分別為0、2.0、3.2、4.2、5.2、8.1 mm。實驗結果表示,隨拉伸位移變大,宏觀上可見樣品拉伸區變窄變長,從拉伸位移為3.2 mm處開始,樣品表面開始出現明亮白色光點。這是因為樣品表面噴金破壞,使得電子出現聚集,這表示樣品表面開始破壞。隨著拉伸的繼續,樣品表面白色光點不斷變大,范圍擴展,說明樣品表面損傷擴大。當樣品拉伸至8.1 mm時,樣品出現斷裂。

(a)0.0 mm (b)2.0 mm (c)3.2 mm

圖10是樣品拉伸過程中的微觀結構變化圖。結果表明,拉伸過程中纖維與基體無明顯脫離現象,橡膠基體裂紋增多、變密。

(a)4.2 mm (b)5.2 mm (c)8.1 mm

圖11是拉伸至8.1 mm時斷裂損傷的斷口及其截面圖。實驗結果表明,部分抽出纖維表面光滑,部分纖維表面粘附膠質,部分纖維扭曲。

樣品斷口的SEM靜態掃描結果表明,大部分纖維扭曲且表面粘附膠質,說明這部分纖維與基體粘結較好,在基體發生形變損傷的過程中承受較大應力,纖維隨樣品整體被拉長,斷裂瞬間應力消失,纖維被迫與基體脫離,纖維回縮產生扭曲;少數纖維較直且表面光滑,這表明纖維與基體的脫粘可能早于基體損傷或與基體損傷同時發生。這說明絕熱層在拉伸過程中損傷的主要原因是橡膠基體損傷,但纖維與基體的脫粘同樣對損傷的產生起一定的作用。

3 結論

(1)EPDM絕熱層中PI纖維基本均勻分布,纖維取向基本沿平行壓延方向取向,少部分纖維沿垂直壓延方向取向,是EPDM絕熱層力學性能產生波動的原因。

(2)3D-CT原位拉伸和SEM原位拉伸是對絕熱層樣品拉伸損傷動態過程的有效表征方法。

(3)絕熱層樣品的拉伸損傷機制是,損傷起始于橡膠基體,隨基體損傷擴大纖維與橡膠基體發生脫粘,即在絕熱層拉伸損傷過程中,基體損傷占主導地位,纖維與基體脫粘也起到一定作用。