劍麻繩芯直徑測量傳感器的設計

明鑫,覃秀鳳,莫建恒

(1.廣西職業技術學院,廣西 南寧 530226;2.廣西劍麻集團山圩劍麻制品有限公司,廣西 扶綏 532100)

劍麻纖維具有質地堅硬、韌性良好、表面粗糙、吸放濕快、抗腐蝕性強、耐磨、沒有靜電等幾個非常獨特的特點,它是一種優異的硬質類纖維材料,產量約占全球硬質類纖維材料總量的六成[1]。劍麻纖維能加工成劍麻繩芯,它是電梯鋼絲繩繩芯的一個重要原材料之一。劍麻繩芯在鋼絲繩中能對繩股產生儲油潤滑和輪廓支撐的作用,因此鋼絲繩在動態和靜態時都能保證整繩完整的結構和均勻的通條性能[2]。

在鋼絲繩用劍麻繩芯標準GB/T15030-2009及《鋼絲繩芯用劍麻紗》NT/T1523—2007標準中[2,3],對利用劍麻繩芯充當鋼絲繩芯進行了明確的要求。繩芯必須能夠充分支撐鋼絲繩股,保證每股之間留有充足的間隙。根據不同的應用場合,大多數劍麻繩芯的直徑一般要求3~15 mm,且直徑誤差在±5%之內的為合格產品,直徑誤差在±3%之內的為優質產品。不同品質的劍麻繩芯產品銷售價格有很大的差別。因此,在生產劍麻繩芯的過程中,對繩芯直徑這個參數的測量及控制是一個非常重要的環節,能直接影響到產品的品質和銷售價格。

劉震等[3]根據生產實際明確指出三股和四股構成的劍麻繩芯應用較廣泛,依照支數和線密度可以計算得出劍麻紗線的直徑。生產紗條產品支數的誤差范圍在±8%,紗線的不勻率誤差范圍在±5%的通條均勻。最好使用自帶推力測量裝置的數字顯示式游標卡尺,從而確保測量數據的準確性。《劍麻鋼絲繩芯》特別指出,繩芯直徑的測量應該在一定的預張力下進行,由于劍麻芯的彈性沒有一般人造纖維芯的彈性大,可用卡尺直接測量。過惠成[4]對使用劍麻繩芯作為電梯鋼絲繩芯的結構、劍麻紗條的質量標準以及繩芯捻制的質控要素做了比較詳實的研究。用在電梯鋼絲繩內的劍麻繩芯一般由分3股或者4股構成,常見的直徑數值是4.8~13 mm,捻距的經驗值為繩芯直徑數值的3~4倍。她還提出了一種利用鋼絲繩直徑、捻制系數、鋼絲繩股數來間接確定劍麻繩芯直接的計算方法。

目前國內劍麻加工企業主要分布在南方幾省,只有廣東和廣西有為數不多的企業具有劍麻繩芯生產加工的能力。通過現場調研發現,現有設備在生產繩芯的捻股和合繩環節可以通過改變股數和調節單股張力、捻距的方式來調整繩芯的直徑。這些數據都是通過經驗值來設定。成品直徑通過數字顯示游標卡尺來測量,只能做到人工抽樣檢測。在生產過程中劍麻繩芯會卷成捆,按照目前的方法只能抽檢最外層的繩芯直徑,里面部分由于已經被遮擋不便抽檢。這對產品的質量監控帶來很大的困難。

綜上所述,目前國內外的科技工作者對劍麻的種植、加工、繩芯應用等環節都有相關研究,特別是關于劍麻繩芯對改變鋼絲繩特性的作用方面有了統一的認識。相關的國家標準和行業企業標準也對不同鋼絲繩產品中劍麻繩芯的直徑的要求做了明確規定。但是,在劍麻繩芯加工生產環節對繩芯直徑的測量、控制及溯源等環節還存在較大的不足。

因此,本文研究設計一種劍麻繩芯直徑的取樣傳感器,安裝于劍麻繩芯成品打捆工序之前。此裝置能實時采樣測量當前繩芯的直徑數據,并將此數據反饋給在捻股和合繩生產設備,以便設備能自動調節工藝參數,確保繩芯產品直徑達到質量要求。

1 設計方案

本文設計的劍麻繩芯直徑測量傳感器能夠實時測量劍麻繩芯直徑,并將數據發送給原有生產設備。原設備包括捻股合繩設備、壓繩機構、燒毛刺設備、打捆設備及觸摸屏,是典型的開環式系統。繩芯的直徑只能通過經驗數據來設置控制。設計的取樣傳感器,包括繩芯直徑取樣機構、激光測距模塊、數據格式轉換模塊。取樣傳感器安裝在劍麻繩芯成品打捆工序之前。本裝置有實時采樣測量當前繩芯的直徑數據,將繩芯的直徑數據轉換格式之后發送給原有的生產設備的功能。

2 直徑取樣機構設計

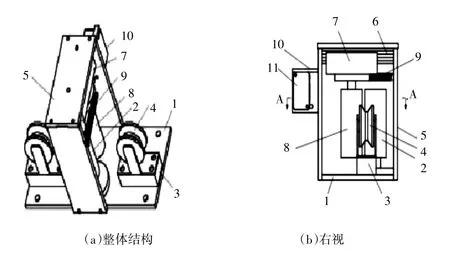

由于劍麻繩芯是由多股細繩合股捻制而成,成品的繩芯并不是一條光滑的線狀外觀,而是一條呈現凹凸起伏的麻花狀繩線。為了能夠實時獲取此特殊形狀的繩芯直徑數值,設計一個如圖1所示的繩芯直徑取樣機構,再利用激光測距模塊就可以準確地取樣單點的繩芯直徑[5]。

圖1 取樣機構的結構

2.1 結構設計

取樣機構的結構如圖1所示,它是一個水平安裝于車間地面的裝置,其底座是尺寸為30 mm×50 mm的矩形呂質構造,四周留φ8 mm安裝孔。底座的左右兩端居中位置設置有兩個導向輪,此導向輪分別通過4顆螺釘固定在底座上。兩個導向輪的凹槽處于同一平面,確保測量的時候劍麻繩芯穿過這兩個導向輪后不發送扭曲。底座的中間位置設置了一個由左側板、右側板和頂板組成的龍門架結構,它們通過六角緊固螺釘與底板鎖緊。頂板與底板之間設置有一個豎直前輥筒,此滾筒通過上下法蘭固定與頂板與底板之間,因此它與底板的相對位置固定。頂板下方設有一個長15 mm水平直線導軌,導軌上安裝一個能沿著導軌方向前后移動的滑塊。滑塊下方設置一個豎直安裝一個后輥筒,后輥筒上端通過法蘭固定在滑塊上,輥筒下端為只有活動端。兩個豎直輥筒所在的豎直面與兩個導向輪所在的平面相互垂直。后輥筒上端的法蘭與門框的擋板之間用一條彈簧連接,由于彈簧的拉力作用保證了兩個輥筒緊密接觸,當繩芯穿過兩個輥筒之間時,后輥筒相對前輥筒的移動的距離即為此處繩芯的直徑。上述移動的距離由安裝在前擋板上的激光測距模塊測出。激光測距模塊發射和接收的光束通過前擋板的開口,從門架外側指向門架內的滑塊側表面。以上結構能夠將繩芯的直徑轉換為兩個輥筒之間的移動距離,最終通過激光測距模塊測出。

2.2 測量策略

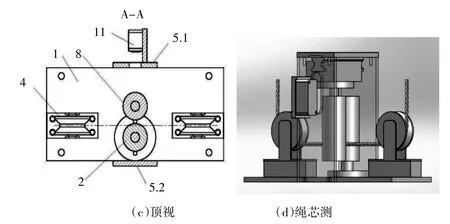

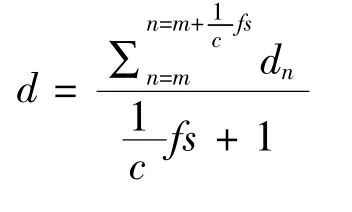

由于劍麻繩芯產品的物理特點,成品麻繩芯由多股細繩纏繞捻制得來。成品劍麻繩芯表面并不是光滑的構造,而是呈現麻花狀外形。由于節約傳感器空間和節省生產成本的原因,在麻繩的截面上取樣機構只使用了一對夾持的輥筒來獲取直徑數據。而沒有在麻繩走向的垂直面設置多對夾持輥筒來采集多點直徑數據。所以此取樣機構在某一時間點得到的繩芯直徑數值并不是實際結果,而是在某一小范圍內反復波動的數值。為了得到繩芯直徑的實際數值,需要配合單片機程序對一段連續采集的繩芯直徑數值進行誤差修正。之后將此修正后的直徑數據發送給原有的生產設備。經過不斷的測試和對比調試,單片機程序采用了以下公式來計算繩芯的直徑:

式中,d為最終得到的某段劍麻繩芯的實際直徑數值;m為表示激光測距模塊測量的次數,取值1,2,3……,取值越高意味著選取來評估該段繩芯直徑的取樣長度就越長;dn為表示激光測距模塊測得的某次直徑數值;s為表示麻繩的捻距;c為表示麻繩的捻制股數,此參數視生產情況而定;f為表示激光測距傳模塊的測量頻率,根據經驗數據此頻率的范圍在5 Hz~20 Hz為宜。

3 數據格式轉換模塊

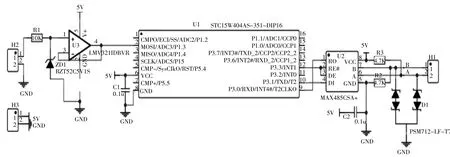

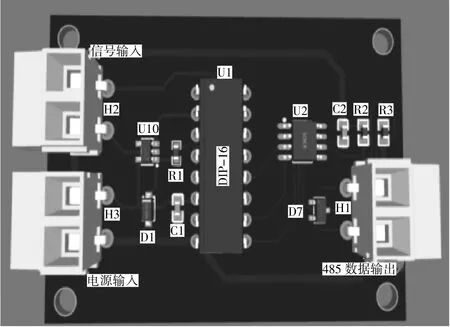

劍麻繩芯直徑生產設備的控制核心為型號較老舊的工控機,數據接口只有常規的RS485、RS232、USB接口和網口,而激光傳感器輸出信號為0~5 V或者4~20 mA的模擬量形式。因此,需要設計一個數據格式轉換模塊,讀取激光測距模塊輸出的模擬信號轉換為數字量,通過RS485總線輸出給工控機,以便工控機能實時獲取繩芯直徑數據做后續處理。數據格式轉換模塊原圖如圖2所示,印制電路板物如圖3所示。

圖2 數據格式轉換模塊原理

圖3 數據格式轉換模塊實物

3.1 電路分析

圖4中,H3為整個電路的供電端子,輸入電源電壓為5 V直流。H2端子為激光傳感器電壓輸入端子,經電壓跟隨器U3緩沖后輸入單片機模擬轉換端口ADC3,ZD1起到輸入保護作用。因輸入端子的輸入電壓范圍為0~5 V,為了保證近運放之后輸出的電壓能達到0~5 V的范圍,選取U3型號為LMV321IDBVR。它是一款典型的軌到軌運算放大器,它能保證輸出電壓的擺幅達到電源電壓幅度,即傳感器輸入電壓在0~5 V時,U3的4腳輸出電壓為0~5 V[6]。

U1為模塊的控制核心STC15W404AS,它是一款性價比很高的單片機,具有較寬的電源電壓,4K程序儲存器和512ByteRAM應用在此場景還有冗余空間。該芯片具有8通道的10位ADC,能實現傳感器輸入信號的模數轉換[7]。UART接口能將換算的結果串行發送給U2。

U2型號號為MAX48CSA,它是典型的SOIC-8封裝。U2的1腳RO將485轉換之后的串行數據送單片機RXD引腳。DI引腳接收單片機發送的串行數據,U2將它轉換為485信號之后從AB輸出。RE和DE引腳為數據方向控制引腳,低電平時接收數據,高電平時發送數據。

D1為485總線上的保護器件,使其端口免受ESD、EFT和雷電導致的浪涌電流的沖擊。PSM712瞬態抑制TVS二極管陣列是專為保護具有非對稱工作電壓的RS-485應用而設計的,它能夠吸收反復性ESD放電,同時在極低的箝位電壓下安全地耗散19A的8/20 μs波形浪涌電流,具有很高的可靠性[8]。

3.2 轉換模塊程序設計

單片機程序的核心部分:外部輸入電壓的測量,由于本電路中單片機的ADC沒有連接外部參考電壓,把外部的5 V電壓當做電壓基準。這樣測量的結果會存在一定的誤差,因為單片機的電壓并不是標準的5 V,而是存在一定的波動。為了解決這個問題,單片機內部提供了一個1.19 V的高精準參考電壓源,為ADC的第15通道。

為了測量通道3的收入電壓(激光傳感器的輸入電壓),首先測量一次1.19 V的這個基準電壓源,反算出電源電壓V1。立即再次測量一次輸入通道3的值,利用前次得出的V1就能計算出輸入通道3的實際電壓值了。這樣操作的一個前提就是,在這樣一個測量周期內單片機的電源電壓沒有產生波動。

幾個關鍵的函數如下。AdcInit()函數為ADC的初始化函數,每次測量之前調用。GetVolt()函數為ADC的測量函數,輸入參數為1時測量3通道的值,輸入參數為2時測量基準電壓通道的值。Measure-Data()函數為測量并換算3通道最終電壓的函數,返回值為3通道電壓擴大1000倍的數值。

void AdcInit(void)

{

P_SW2=0X80; //允 許 訪 問 擴 展RAM區的特殊功能寄存器

AdcTim|=0X3F;

AdcCfg=0x2f; //轉換結果右對齊

Adc_Contr=0x80; //使能ADC模塊

}

unsigned int GetVolt(unsigned char channel)

{ unsigned int vlot;

switch(channel)

{

case 1:Adc_Contr=Adc_Contr|0x40|0x01;

//啟動AD轉換 通道1

break;

case 2:Adc_Contr=Adc_Contr|0x40|0x0f;

//測量內部1.19V標準電壓

break;

default:

break;

}

_nop_();

_nop_();

while(!(Adc_Contr & 0x20)); //查詢ADC轉換是否完成

Adc_Contr &=~0x20; //清除轉換完成標志

vlot=(Adc_Res<<8)|Adc_Resl; //讀取ADC轉換結果

Adc_Contr &=~0x40;

return vlot;

}

unsigned int MeasureData(void)

{

unsigned int V119,Vinput;

unsigned int Volt;

AdcInit();

V119=GetVolt(2);

AdcInit();

Vinput=GetVolt(1);

Volt=(unsigned int)((Vinput*1190.0)/V119);

return Volt;

}

4 測試實驗

將劍麻繩芯測量傳感器用4顆φ10mm膨脹釘固定在設備兩立柱之間的地面,繩芯通過兩導線輪穿過傳感器。將測量控制電箱安裝與立柱左邊位置,然后將電源線、信號線等按照規范鏈接,形成的新設備如圖4所示。

為驗證本設計的可行性,將10組取樣機構測量得到的劍麻繩芯直徑數據與游標卡尺測得的直徑數據做了對比,見表1。

在此驗證過中,把游標卡尺測量的數據當作標準數據,將取樣機構測量的結果與之相減得到了10組誤差值,計算出這10組誤差值的標準差為0.077。

表1數據表明,設計的傳感器與標準測量儀器測量數值的誤差值分布在±0.1之內,標準差為0.077,測量的結果穩定可靠,滿足實際應用的需求。

5 結語

新設計的劍麻繩芯直徑取樣傳感器的實驗測量值與標準測量儀器測量數值的誤差值為±0.1,標準差為0.077,可以應用于實際生產,安裝于劍麻繩芯成品打捆工序之前,能夠實時采樣測量當前繩芯的直徑數據,并將此數據反饋給在捻股和合繩生產設備,以便設備能自動調節工藝參數,確保繩芯產品直徑達到質量要求。本設計的劍麻繩芯直徑取樣傳感器切實可行,具有推廣應用的價值。