濕法超細研磨工藝制備硅納米材料

李倩倩 ,康宗維 ,彭辰波 ,楊龍奎

(1.北方奧鈦納米技術(shù)有限公司,河北 邯鄲 056300;2.河北格力鈦新能源有限公司,河北 邯鄲 056300)

嵌脫鋰過程中巨大的體積變化,限制了硅材料在鋰離子電池中的使用。在硅碳二次粒子結(jié)構(gòu)設(shè)計中,硅顆粒的納米化[1]是緩解體積變化的手段之一,對硅材料進行濕法納米化研磨是制備硅碳材料的關(guān)鍵步驟。

砂磨機是一種較為常見的超細濕法研磨設(shè)備,研磨效果好、效率高、能耗低,已經(jīng)廣泛應用于鋰離子電池材料的制備[2]。王鵬超[3]采用理論與實驗相結(jié)合的方式,探討了濕法研磨過程中,主軸轉(zhuǎn)速和磨球直徑對硅材料研磨效果的影響;V.Svrcek 等[4]利用球磨法探索了球磨機轉(zhuǎn)速、腔體直徑、添加劑對納米硅粉粒度的影響,制備了小于10 nm 的硅粉。

在規(guī)模化生產(chǎn)過程中,漿料固含量、循環(huán)流量、研磨轉(zhuǎn)速、介質(zhì)填充率和設(shè)備結(jié)構(gòu)類型等工藝條件對材料的研磨效果都有很大的影響,但工藝條件的變化對硅材料研磨比能耗影響的系統(tǒng)研究,未見相關(guān)報道。本文作者以硅碳負極材料制備過程中硅粉的研磨為研究對象,研究不同分級組合、固含量、流量、轉(zhuǎn)速和研磨設(shè)備對研磨比能耗的影響,為高效、高質(zhì)量地實現(xiàn)納米硅材料的可控化制備提供技術(shù)支持。

1 實驗

1.1 實驗儀器

用LabStar Zeta 型砂磨機(上海產(chǎn),記為LZ 型)和Lab-Star Neos 型砂磨機(德國產(chǎn),記為LN 型)對物料進行超細研磨;用MX-50 快速水分分析儀(日本產(chǎn))測定漿料固含量;用Mastersizer3000 激光粒度分析儀(英國產(chǎn))測試粒度分布;用CT2001A 電池測試系統(tǒng)(武漢產(chǎn))進行電化學性能測試。

1.2 實驗方法

將500 g 硅粉(徐州產(chǎn),微米級)分別分散在2 000 g、2 833 g 和3 204 g 異丙醇(IPA,上海產(chǎn),AR)溶劑中,配制成固含量為20.0%、15.0%和13.5%的漿料,用砂磨機對物料進行超細研磨,以鋯球(95%氧化鋯,直徑為0.50 mm、0.30 mm、0.10 mm 和0.05 mm)為研磨介質(zhì),鋯球填充率為90%。先進行一級研磨,時間均為2 h,再進行二級研磨。在研磨過程中通過改變鋯球直徑、漿料固含量、循環(huán)流量、研磨轉(zhuǎn)速和設(shè)備型號等工藝參數(shù),得到達到目標粒徑(D50<0.12 μm)時所需的比能耗,分析工藝參數(shù)對比能耗的影響。在實驗過程中,每隔1 h 記錄砂磨機所消耗的累計凈功率,并測試粒度分布。

具體實驗方案設(shè)計見表1。

表1 實驗工藝方案Table 1 Scheme of experimental process

將人造石墨(天津產(chǎn),99.95%)加入經(jīng)濕法納米化的硅納米材料漿料(D50<0.12 μm)中,其中,人造石墨與硅粉的質(zhì)量比為5 ∶1,經(jīng)離心式噴霧干燥造粒(進出口溫度分別為150 ℃、80 ℃),得到石墨和硅粉的混合料,再經(jīng)物理壓實,使石墨和硅粉結(jié)合得更緊密,得到硅碳復合材料前驅(qū)體。將質(zhì)量比12 ∶1的前驅(qū)體與瀝青粉末(河北產(chǎn),ZL-250M)包覆劑進行機械混合,所得物料在氮氣氣氛下,于800 ℃保溫2 h,進行高溫碳化,過250 目篩后,得到硅碳負極材料。

將硅碳負極材料、導電炭黑(瑞士產(chǎn),電池級)和聚偏氟乙烯(美國產(chǎn),99.0%)按質(zhì)量比8 ∶1 ∶1混合,加入適量N-甲基吡咯烷酮(河南產(chǎn),≥99.5%),混合2 h,制成電極漿料,并涂覆在0.010 mm 厚的銅箔(上海產(chǎn),99.99%)集流體上,在110 ℃下真空(-0.05 MPa)干燥24 h,按20%的收縮率輥壓后,制成直徑為14 mm 圓片(活性物質(zhì)為3.28 mg)。

以Celgard 2500 膜(美國產(chǎn))為隔膜,金屬鋰片(天津產(chǎn),99.99%)對為電極,1.2 mol/L LiPF6/EMC+EC(體積比4 ∶1,上海產(chǎn))為電解液,組裝CR2025 型扣式電池。

電化學性能測試的電流為0.1C,電壓為0.005~2.000 V。

2 結(jié)果與討論

2.1 分級研磨對研磨比能耗的影響

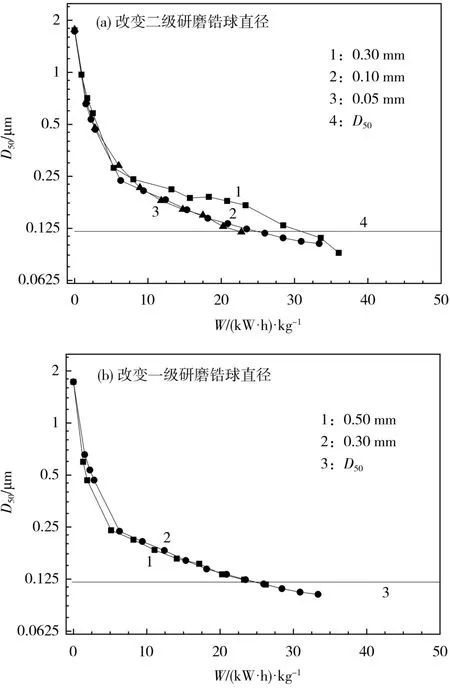

鋯球直徑的選擇,與顆粒的初始粒徑、目標粒徑關(guān)系密切。若初始粒徑與目標粒徑相差較大,則需進行分級研磨,才能提高研磨效率。硅顆粒的初始粒徑D50≈1.70 μm,目標粒徑D50<0.12 μm,采用不同的分級研磨,達到目標粒徑所需的比能耗不同。分別固定一、二級研磨鋯球直徑為0.50 mm、0.10 mm,在不同的鋯球直徑下,隨著比能耗的增加,粒徑D50的變化見圖1。

圖1 不同磨球直徑下粒徑D50 隨比能耗的變化Fig.1 Variation of particle size D50 with specific energy at different diameter of grinding balls

從圖1(a)可知,達到目標粒徑0.12 μm 時,二級研磨鋯球直徑為0.05 mm 所需的比能耗最小,約為22.75 kW·h/kg。這是由于在相同的填充率下,磨球數(shù)量與直徑成反比,直徑小的磨球數(shù)量更多,提高了磨球與磨球及磨球與顆粒間的碰撞頻率,因此,破碎顆粒得較快[3]。磨球直徑并非越小越好,還要考慮磨球的物理性質(zhì)和被研磨物料的特性等。在研磨過程中,小直徑鋯球的動能有限,對粒徑較大的物料難以形成有效剪切,因此,在研磨初始階段,會出現(xiàn)大直徑的介質(zhì)比小直徑的介質(zhì)研磨效率高的情況。從圖1(b)可知,一級研磨鋯球直徑為0.50 mm 時,比0.30 mm 的粒徑下降要快。

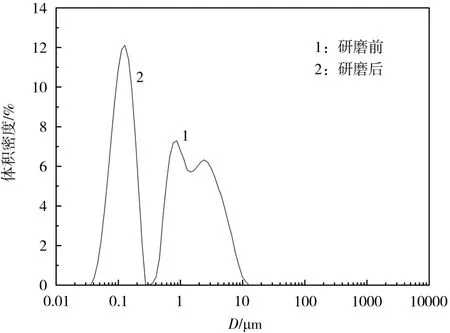

研磨前后硅粉的粒徑分布如圖2 所示。

圖2 研磨前后硅粉的粒徑分布Fig.2 Particle size distribution of Si powder before and after grinding

從圖2 可知,研磨后,硅粉的粒徑明顯降低。

2.2 固含量對研磨比能耗的影響

不同固含量下,粒徑D50隨比能耗的變化見圖3。

圖3 不同固含量下粒徑D50 隨比能耗的變化Fig.3 Variation of particle size D50 with specific energy at different solid contents

從圖3 可知,隨著固含量的升高,比能耗逐漸降低。這是因為提高固含量,可增加研磨過程中硅顆粒被研磨介質(zhì)撞擊的概率,但過高的固含量會使物料的黏度增加,容易造成縫隙分離器堵塞,因此,固含量只能在一定范圍內(nèi)提高。固含量的大小,需要根據(jù)不同的物料特性進行設(shè)定。

2.3 循環(huán)流量對研磨比能耗的影響

不同循環(huán)流量下,粒徑D50隨比能耗的變化見圖4。

圖4 不同循環(huán)流量下粒徑D50 隨比能耗的變化Fig.4 Variation of particle size D50 with specific energy at different circulation flow rates

從圖4 可知,不同的循環(huán)流量下,粒徑隨比能耗變化的趨勢一致,達到目標粒徑所需的比能耗相差不大,說明流量對比能耗的影響較小。砂磨機為循環(huán)研磨,不同流量下,單位時間內(nèi)物料在研磨腔中停留的總時間相似,因此,硅顆粒被研磨介質(zhì)碰撞剪切的概率相差不大,但流量會影響研磨設(shè)備的進料壓力和出料溫度。需要根據(jù)實際工況設(shè)定流量。

2.4 轉(zhuǎn)速對研磨比能耗的影響

不同研磨轉(zhuǎn)速下,粒徑D50隨比能耗的變化見圖5。

圖5 不同研磨轉(zhuǎn)速下粒徑D50 隨比能耗的變化Fig.5 Variation of particle size D50 with specific energy at different grinding speeds

從圖5 可知,在不同的轉(zhuǎn)速下,粒徑隨比能耗變化的趨勢一致,達到目標粒徑所需要的比能耗相差不大,說明轉(zhuǎn)速對比能耗的影響較小。轉(zhuǎn)速會影響設(shè)備的運行功率,在其他工藝條件一致的情況下,研磨轉(zhuǎn)速越高,設(shè)備的運行功率越高,在相同的比能耗下,達到目標粒徑所需要的時間越短,設(shè)備的產(chǎn)能就越高。

在相同的比能耗下,不同的研磨轉(zhuǎn)速將對研磨效率產(chǎn)生影響。不同研磨轉(zhuǎn)速下,粒徑D50隨產(chǎn)能的變化見圖6。

從圖6 可知,研磨轉(zhuǎn)速為3 500 r/min 時的產(chǎn)能,比轉(zhuǎn)速為3 000 r/min 時約高16.4%。

圖6 不同研磨轉(zhuǎn)速下粒徑D50 隨產(chǎn)能的變化Fig.6 Variation of particle size D50 with production capacity at different grinding speeds

2.5 研磨設(shè)備對研磨比能耗的影響

硅顆粒的研磨效果主要取決于能量在研磨腔內(nèi)的消耗情況及能量的轉(zhuǎn)化效率,在研磨過程中消耗的無用功越少,作用于被研磨顆粒的能量就越多,所需要消耗的能量就越少。采用不同型號的研磨設(shè)備進行物料研磨,達到目標粒徑的比能耗-粒徑曲線見圖7。

圖7 不同型號研磨設(shè)備粒徑D50 隨比能耗的變化Fig.7 Variation of particle size D50 with specific energy at different types of grinding equipments

從圖7 可知,LN 型設(shè)備研磨硅顆粒達到目標粒徑所需的比能耗小于LZ 型設(shè)備,研磨效率更高。說明在進行設(shè)備選型時,可根據(jù)材料的特性,選擇所需比能耗低的設(shè)備,以降低運行成本。

2.6 硅碳負極材料的電學性能

制備的硅碳負極材料在0.1C倍率下的首次、第10 次和第20 次循環(huán)的充放電曲線見圖8。

從圖8 可知,硅碳負極材料首次充電過程中,在0.4~0.5 V 出現(xiàn)一個平臺,對應于LixSi 合金化脫鋰并形成無定形硅的過程,首次循環(huán)的充、放電比容量分別為930.3 mAh/g、1 140.5 mAh/g,庫侖效率為81.57%。經(jīng)納米化后,硅材料尺寸減小,膨脹/收縮產(chǎn)生的體積應變減小,得到較高的比容量和首次庫侖效率。第10、20 次循環(huán)的充電比容量分別為759.6 mAh/g、690.5 mAh/g,說明隨著循環(huán)的進行,充放電比容量降低,且充電電壓平臺縮短,原因是硅的體積變化導致容量衰減。

圖8 硅碳負極材料在0.1 C 的充放電曲線Fig.8 Charge-discharge curves of silicon carbon anode materials at 0.1 C

3 結(jié)論

本文作者采用濕法研磨工藝,研究各種工藝參數(shù)對硅粉粒徑D50的影響。結(jié)果表明,磨球的直徑越小,漿料固含量越高,達到目標粒徑所需的比能耗越小;循環(huán)的流量和研磨轉(zhuǎn)速對比能耗的影響較小,但研磨轉(zhuǎn)速越高,設(shè)備的運行功率越高,在相同的比能耗下,達到目標粒徑所需要的時間越短,產(chǎn)能也越高。不同結(jié)構(gòu)的砂磨機對硅粉進行研磨,達到目標粒徑所需的比能耗不同,LN 型設(shè)備研磨硅顆粒達到目標粒徑所需的比能耗小于LZ 型設(shè)備,研磨效率更高。采用納米化后的硅粉制備的硅碳負極材料,在0.1C倍率下的首次充電比容量為930.3 mAh/g,首次庫侖效率為81.57%。在生產(chǎn)設(shè)備選型時,可根據(jù)材料的特性,選擇所需比能耗較低的設(shè)備,以降低運行成本。

致謝:感謝德國耐馳精研磨技術(shù)有限公司W(wǎng)eiland Lars-Peter先生、耐馳(上海)機械儀器有限公司安新春等的支持。